挖掘机工作装置疲劳寿命的预测

2020-07-13盛亚君高阳

盛亚君,高阳

陕西西安法士特齿轮汽车传动有限公司,陕西西安 710019

0 引言

液压挖掘机作业效率高,在房屋施工、水利工程和筑路施工等土方作业场所应用广泛[1]。但挖掘机工况复杂多变,工作载荷大,持续作业时间长,极易造成疲劳损坏[2]。而疲劳引起的结构损伤是液压挖掘机的主要失效模式之一。因此,为了满足客户对产品的要求,增加液压挖掘机在市场上的竞争力,需进一步研究挖掘机的可靠性、疲劳破坏、工作效率等[3]。现阶段国内外基于疲劳仿真对挖掘机工作装置的疲劳寿命方面有很多研究:苏琦[4]基于疲劳分析软件MSC fatigue对中型挖掘机进行疲劳预测,崔跃玉[5]基于nCode DesignLife对动臂进行疲劳寿命仿真模拟,Park等[6]根据力学建模仿真结果对挖掘机工作装置整体进行应力疲劳可靠性试验。但以上研究主要集中在利用仿真软件进行模拟分析或理论分析,脱离了挖掘机的实际工况。

本文利用有限元技术,利用ANSYS对液压挖掘机建模并分析工作装置的强度,确定疲劳薄软位置,结合作业时实测疲劳薄软位置的数据,计算挖掘机关键部位的疲劳寿命,真实预测挖掘机的寿命。

1 有限元分析

1.1 建模

采用ANSYS软件建立液压挖掘机工作装置的整体模型,模拟各构件及连接处的销轴,如图1所示。采用三维实体Solid 186单元进行网格划分,采用梁单元Beam 188类型,设置截面面积、弹性模量、密度等参数模拟液压油缸[7-9]。挖掘机工作装置各构件之间的销轴采用映射模式进行网格划分,更贴近挖掘机实际工作情况,其余构件采用自由划分模式。销轴处采用接触分析法模拟构件间的受力、变形及位移情况[10],液压油缸鱼轴之间采用直接固结法(rigid region)模拟,约束UAYZ方向上的自由度[11-12]。将挖掘机回转平台视为固定结构添加约束,在铲斗斗齿的每个节点上均布载荷,如图2所示。

图1 挖掘机整体工作装置示意图 图2 铲斗的有限元加载模型

1.2 应力

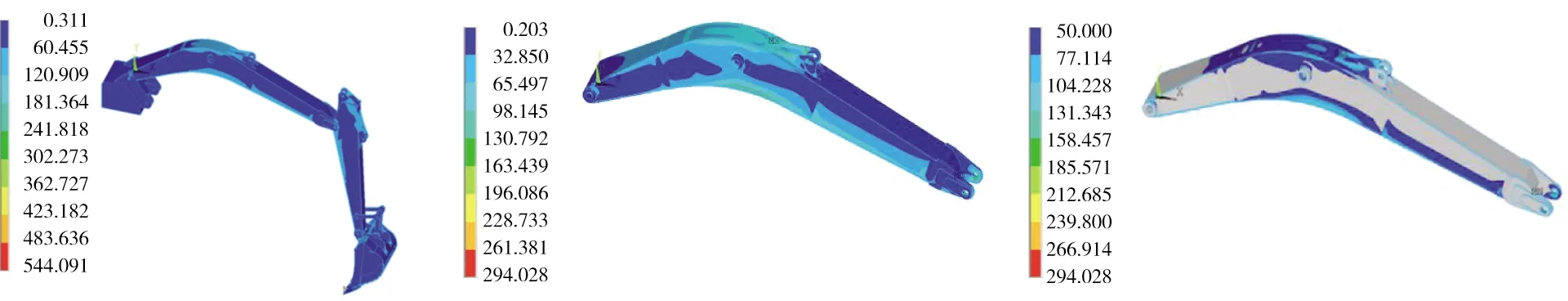

根据文献[13-14]选取7种典型工况[15]分析挖掘机工作过程中的受力情况,不同工况下工作装置所受载荷不同。在某工况下,液压缸处于最大作用力臂的位置,整机的理论挖掘应力最大,动臂和斗杆受力较大,可用于检验动臂和斗杆是否满足强度要求,如图3所示(图中单位为MPa)。以此工况为例分析工作装置的强度,提取动臂模型并进行分析,如图4所示(图中单位为MPa),可得动臂的最大应力为294 MPa,出现在耳板和动臂的焊接处。动臂大应力云图如图5所示(图中单位为MPa),可知动臂的较大应力主要分布在箱内加强筋与上板的焊缝处、下翼缘板两侧的焊缝处及下翼缘板与腹板的焊缝处。

图3某工况下工作装置应力云图 图4动臂整体应力云图 图5动臂大应力云图

2 动臂疲劳关键部位实测应力信号处理

2.1 零点漂移处理

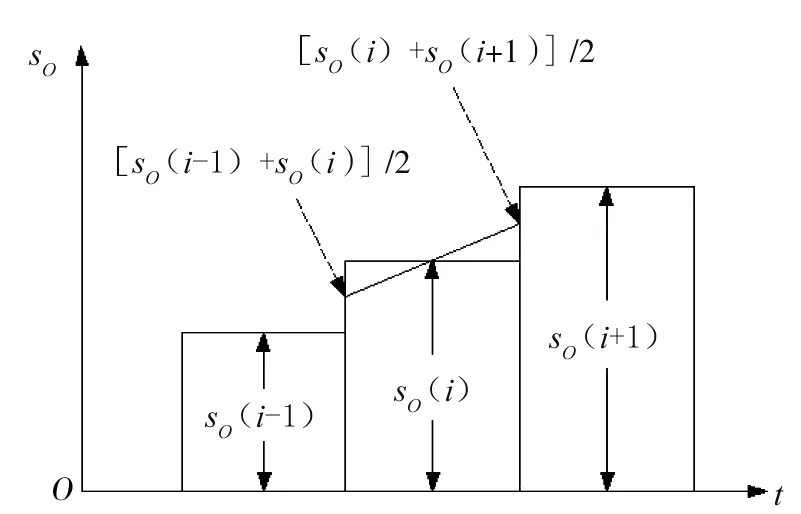

零点漂移是指随机信号中存在线性项或缓慢变化的、周期大于记录长度的非线性成分,是在采集数据时因外界温度、湿度及仪器仪表和机械本身发热等环境变化引起的。零点漂移将导致信号失真,因此为了数据的可靠性,需对存在零点漂移的数据进行预处理。

图6 零点漂移处理简图

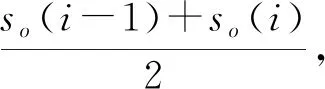

以此类推,第n段信号中的应力零点漂移信号

式中:t为时间,ΔT为每段信号时长。

可知有效应力

σ(t)=s(t)-so(t),

式中s(t)为记录应力。

图7a)为部分实测应变,可以看出数据有整体向下偏移的趋势,数据中掺杂零点漂移信号。根据零点漂移去除原理进行处理,处理后的应变如图7 b)所示。

a) 处理前 b) 处理后

2.2 “峰谷”抽取

“峰谷”抽取是指删除原始信号中的无用信号,仅保留信号中的峰谷点应力作为有用信号,以减少工作量。方法是将某点A的应力与其前后两个相邻点B、C的应力相比,如果A同时大于或小于B、C,则A视为峰谷点,否则被视为无效值而删除,如图8所示。

2.3 小循环去除

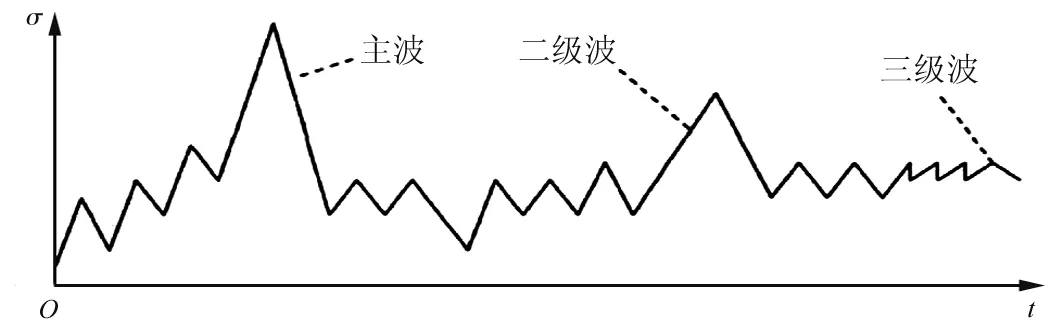

“峰谷”抽取处理后的σ-t曲线中存在主波、二级波、三级波3种类型的载荷循环,如图9所示。

图8 “峰谷”抽取处理结果

图9 应力-时间曲线示意图

图10 小循环去除后曲线

由图9可知,主波占比较少,但对构件的疲劳损伤贡献最大,在载荷循环中构成较大的迟滞回线,且每个载荷循环都能对构件造成较大损伤;二级波对构件的疲劳损伤贡献比主波小,但因其出现次数较多,对构件的疲劳损伤作用不可忽视;三级波对构件的疲劳损伤贡献较小,但在循环中大量存在,且多呈锯齿状,是小循环去除的主要对象[16-18]。可采用“四点法”算法[19],通过MATLAB编程去除小循环,如图10所示。由图10可以看出,过滤三级波小载荷后,大载荷保留完整,数据长度被压缩。

3 荷载信号处理

3.1 雨流计数

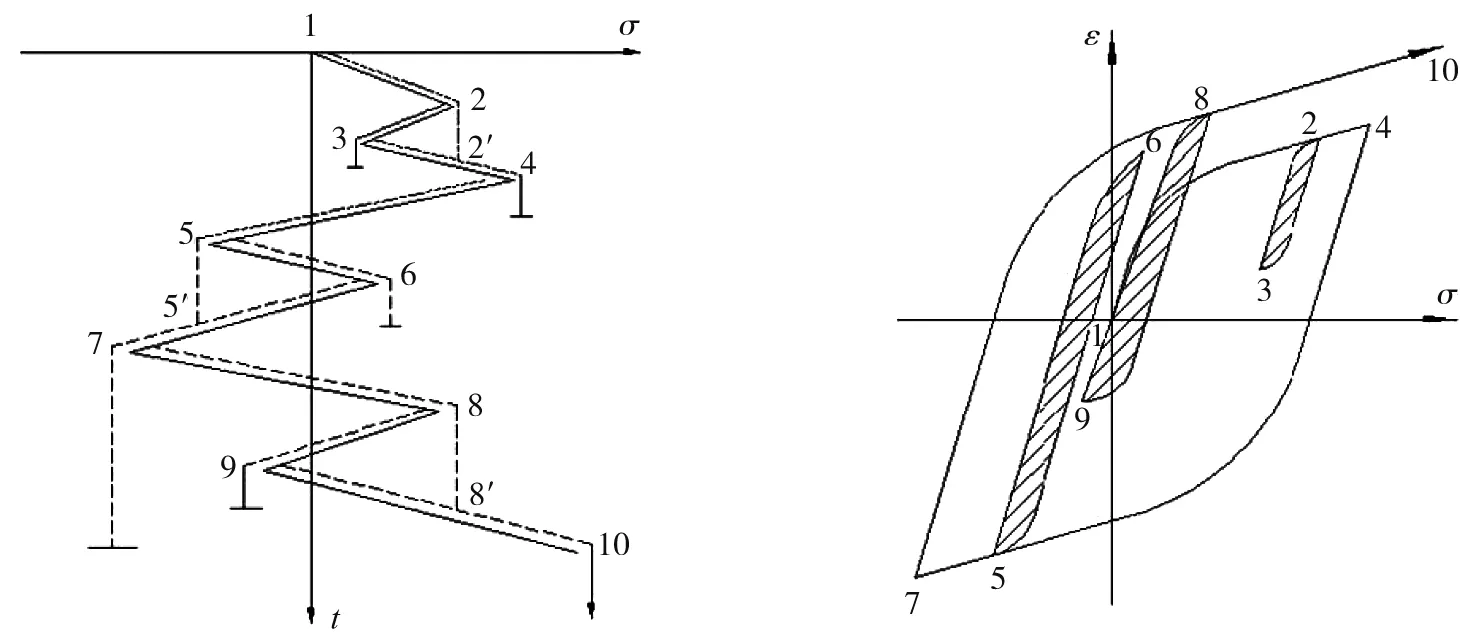

雨流计数法又称宝塔屋顶法[20],该方法基于材料的σ-ε行为,应力循环与σ-t历程在材料中产生的σ-ε迟滞回线一致,原理如图11 a)所示,把载荷时间历程数据旋转90°,时间坐标轴竖直向下,数据记录犹如一系列屋面,雨水由屋面往下流,所以被称为雨流计数。根据其运行轨迹可确定载荷循环,图11 a)中有2-3-2′、5-6-5′、8-9-8′三个完整循环,提取不能形成循环的1、4、7、10点进行第二轮计数,最后可得图11 b)中的迟滞回线。

a)σ-t历程 b) σ-ε响应

图12 雨流计数三维载荷谱统计图

该方法处理批量数据时存在一定的缺点和局限性,可基于MATLAB软件编制一套雨流计数程序[21-22],实现数据的在线处理,经实际案例验证表明:该程序准确、迅速,便于工程应用。该程序处理得到的挖掘机工作装置载荷信号的三维载荷谱统计图如图12所示(载荷级数为8)。

3.2 载荷谱的编制

图13 载荷谱编制流程

挖掘机作业过程中承受的外载荷是一种典型的随机载荷,看似杂乱无章,但具有一定的统计分布规律。载荷谱是利用某种统计计数方法[23-24]处理后所得到的表示载荷大小与出现频次之间关系的表格、矩阵及其他概率的统称[25]。编制载荷谱是将实测典型工况下的载荷-时间(σ-t)历程简化为代表实际情况的典型载荷谱,编制流程如图13所示。

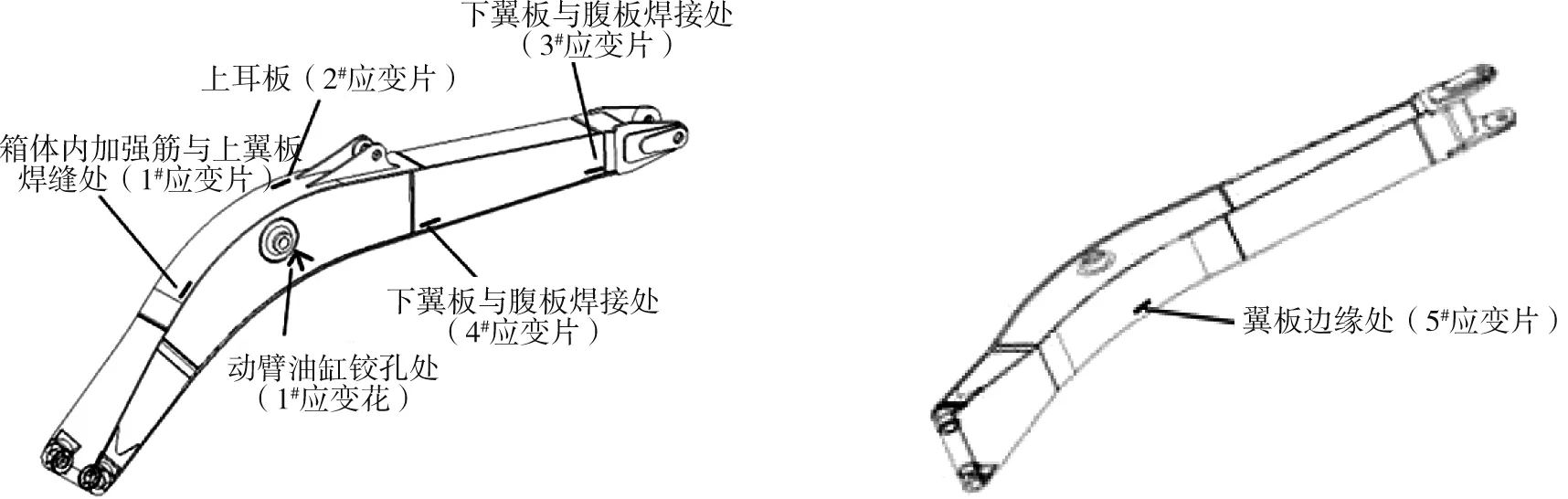

基于MATLAB软件编制载荷谱,可得挖掘机动臂各危险点在某工况下的应力载荷谱。某中型挖掘机工作装置基于ANSYS有限元静态强度计算和市场调研确定的疲劳关键部位应力测点位置如图14所示。

选取动臂上3个应力较大位置的应变片(花)测试数据,进行零点漂移处理和载荷谱编制,得到各测点在某工况下的应力谱,计算结果如表1所示(应力幅为非对称应力循环转换成当量对称循环应力幅下,即经过Goodman变换和威布尔分布等处理后得到的结果,即平均最大应力与平均最小应力差值的1/2)。

a)1# ~4# 应变片和1# 应变花位置 b)5#应变片位置

表1 动臂部分测点的8级应力谱

4 动臂疲劳寿命计算与分析

4.1 动臂的应变-寿命(S-N)曲线

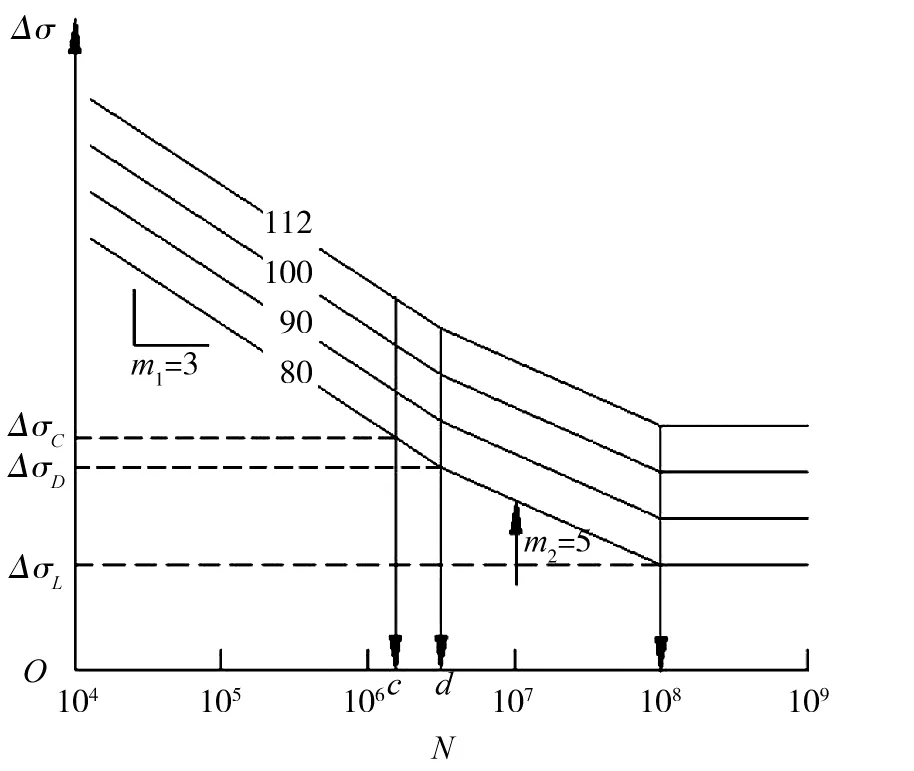

图15 BS-EN 1993标准中的σ-N曲线

采用焊接结构的S-N曲线计算疲劳损伤。目前,在工程机械领域最常用的焊接结构疲劳设计标准有北美的AAR标准[26]、BS英国标准及欧洲的BS-EN标准[27]。本文采用欧洲BS-EN标准。该标准提供了不同焊接细节的S-N曲线参数,焊接接头不同,焊缝的等级不同,焊缝类型不同,其疲劳强度也不同。该标准包含50多种焊接接头,按疲劳强度分为14级,如图15所示。ΔσC、ΔσD、ΔσL为S-N曲线上的3个拐点,m为S-N曲线的斜率,c=2×106,d=5×106。

每一个等级的S-N曲线公式为:

(1)

式中C1、C2为S-N曲线的常系数。

动臂主要焊接类型为角接接头,焊接等级为100,即σC=100 MPa,ΔσC=50 MPa。拐点σD、σL为

(2)

(3)

由式(2)(3)得,ΔσD=36.85 MPa,ΔσL=20.25 MPa。

对S-N曲线公式C=Nσm两边取对数,知logC1=11.398 3,同理得logC2=14.532 1。由此S-N曲线公式为

(4)

式中Δσ为应力幅。

4.2 基于实测应力谱的损伤状况

基于Palmgren-Miner疲劳损伤理论和动臂的S-N曲线,结合挖掘机工作装置各疲劳关键测点的实测应力谱,可得各测点的损伤结果,如表2所示。

表2 中型挖掘机在某工况下的实际损伤

4.3 疲劳寿命

常用疲劳寿命预测方法有应力场强法、断裂力学法、名义应力法和局部σ-ε法等[28-29],一般用名义应力法处理工程上的高周疲劳寿命预测问题(高周疲劳指构件所受的载荷幅值较低,且失效循环次数大于105),以材料或构件危险部位的S-N曲线为基础。

1)根据Palmgren-Miner法则可知构件发生疲劳破坏时所经历的载荷谱块个数

B=1/d,

式中d为一个载荷谱块的疲劳累计损伤。

2)疲劳关键测点的疲劳寿命

式中∑ti为一个载荷谱块的循环总时间。

挖掘机一个载荷谱块的作用时间为1000 h。挖掘机的正常工作时间为360 d,每天工作8 h,2#应变片所处位置的部件疲劳寿命为N2=28.2 a。同理,4#应变片所处位置的部件疲劳寿命N4=5.4 a,5#应变片所处位置的部件疲劳寿命N5=10.7 a。因此,4#应变片即上翼板与腹板焊接处寿命最短,是动臂的薄弱环节。挖掘机动臂的实际使用年限为5~10 a,该疲劳寿命的计算结果与实际数据基本一致。

5 结论

1)采用ANSYS软件建立挖掘机工作装置整体三维实体模型,分析典型工况下工作位置的强度,重点分析动臂的受力情况,并根据分析结果确定疲劳关键测点位置,基于疲劳应力的实测数据编制动臂的应力谱。

2)根据挖掘机动臂的结构特点选择合适的S-N曲线,结合应力谱,基于Palmgren-Miner法则计算动臂的疲劳损伤和寿命,结果与实际情况一致。