制苯车间苯和甲苯精馏系统模拟与优化

2020-07-13王洪军

王洪军

(南京扬子石油化工设计工程有限责任公司,江苏 南京 210048)

扬子石化公司芳烃厂液-液抽提装置从西德鲁奇公司引进成套设备,美国UOP专利技术,以300#重整脱庚烷塔顶液为原料及环丁砜为溶剂,通过溶剂抽提和蒸馏相结合的方法分离芳烃和非芳烃。分离的芳烃(主要含苯及甲苯等)进制苯车间进行精馏分离得到产品苯和甲苯,年产11万t苯和24万t甲苯。为更好地服务于扬子石化公司节能增效改造项目的实施,利用Aspen-plus对制苯车间苯和甲苯精馏系统进行模拟及优化,发现问题并提出解决方案,以提供经济效益。

1 工艺流程简述

从抽提系统过来的含苯、甲苯、少量的非芳烃以及微量的烯烃等抽提油作为制苯车间苯和甲苯精馏系统的原料。首先经过白土塔(DA-412)进出料换热器EA-418预热,然后在用高压蒸汽加热器EA-419加热到173℃,从DA-412塔顶进料,从塔底得到去除微量烯烃的苯、甲苯等混合物。为回收热量,降低能耗,该混合物为白土塔进料换热器EA-418提供热源。

EA-418管层出来的苯、甲苯混合物从精馏塔DA-413第31块塔板层进料,塔顶出料经过空冷器EC-421冷却后,到塔顶受槽FA-409 静置分层,大部分作为回流液回流到精馏塔DA-413,很少部分的拔顶苯塔顶出料返回到抽提系统;苯产品从DA-413第5块塔板侧线采出,经过输送泵GA-430A/B 和水冷器EA-422后,输送到FB-404苯成品罐;塔底采出甲苯料输送到500# FA-504作为歧化反应原料,如果500#出现问题,塔底出料可经过水冷器EA-426送至储罐V-5004A/B,塔底再沸器EA-420利用中压蒸汽为精馏塔DA-413提供热源。

通过温差控制器TDC4051串接流量控制器FC4055控制苯产品采出量,从而保证侧线采出苯产品的质量;受槽FA-409液位控制阀LC4028串接流量控制器FC4056保证受槽FA-409液位恒定;精馏塔DA-413塔底液位计连接塔底流量控制器FC4054,保证塔底液位稳定。

苯和甲苯精馏系统流程图见图1。

图1 制苯车间苯和甲苯精馏系统流程

2 流程模拟

2.1 流程模拟软件介绍

流程模拟就是将一个由许多个单元过程组成的化工流程用数学模型描述,并在计算机上通过改变各种条件(如塔顶回流比等)得到所需要的结果。用流程模拟系统来模拟工业流程,是工艺工程师进行化工设计和优化时常用的方法之一。因此,许多公司开发了一些用于流程模拟的软件。应用比较广泛的有Aspen-plus、Pro-II等,Aspen-plus是Aspen Tech公司最早开发的稳态模拟软件,现已成为世界级标准流程模拟软件。该软件包括50多种单元设备严格模型组成的模型库及5000种化合物的物性数据库,在科研开发-工程设计-生产管理各个阶段均有广泛的应用[1]。

2.2 物性方法的选择

该流程利用Aspen-plus进行模拟。在Aspen-plus中,所有的单元操作模型都需要物性参数来计算而生成结果,因此物性方法选择对模拟结果有决定性的影响。本精馏塔操作是含苯和甲苯以及少量非芳烃,根据物料的属性,选择用RK-SOAVE物性方法。

3 模拟计算结果与讨论

制苯车间苯和甲苯精馏塔白土塔DA-412的规格:直径(内径)3100 mm,高度8300 mm,内填料白土;精馏塔DA-413的规格:直径(内径)2650 mm,高度36200 mm,容积200.7 m3,该塔为筛板塔,共54块塔板,塔板间距600 mm。第31块塔板进料,主物料从第5块塔板侧线采出,据资料及经验取精馏塔DA-413板效率为60%[2]。

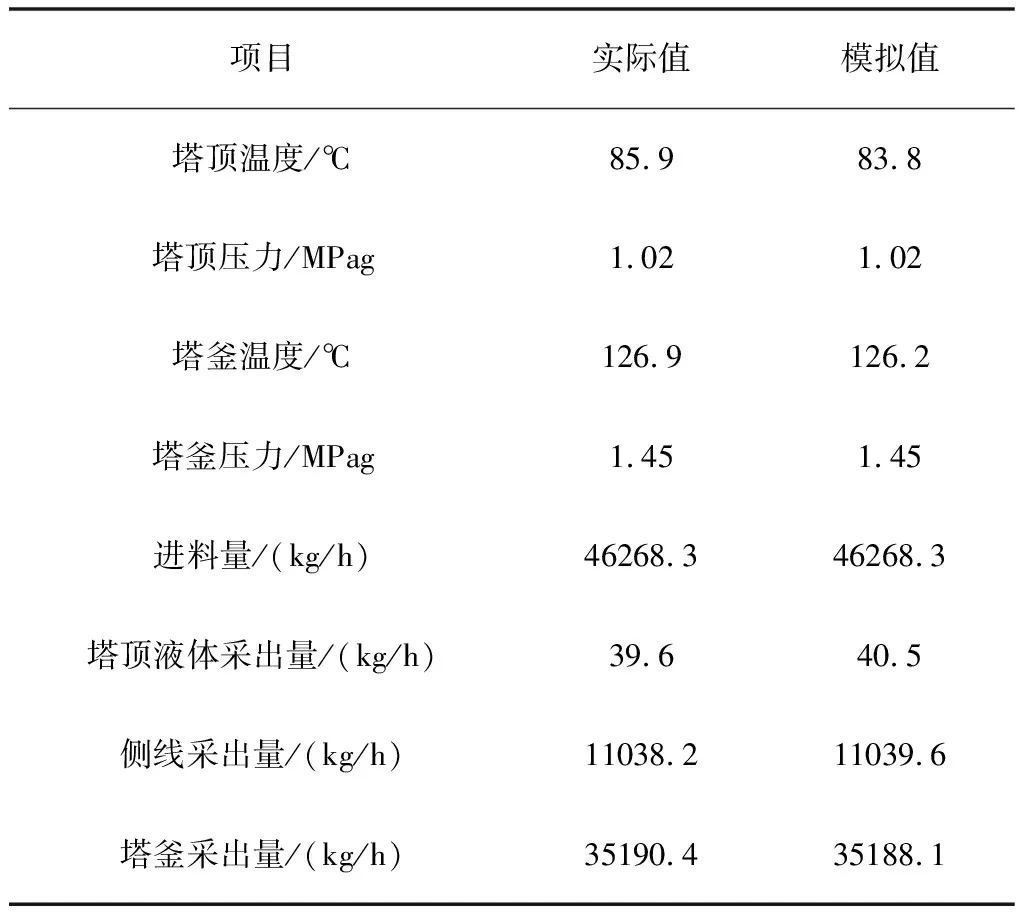

3.1 模拟结果比较

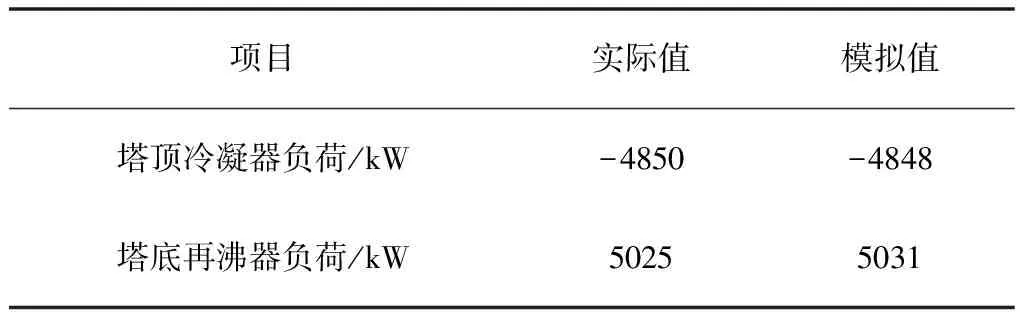

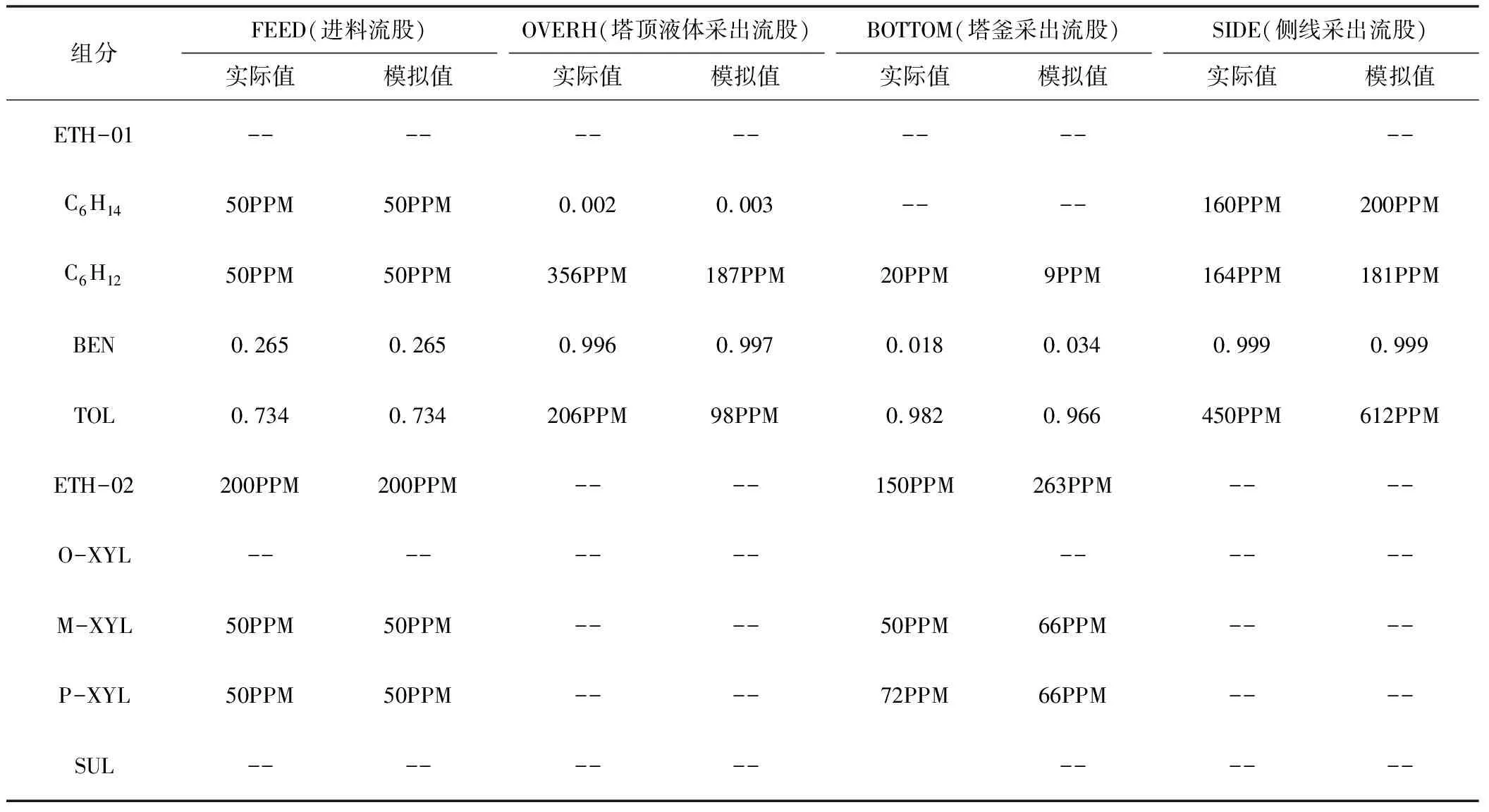

表1~3分别为DA-413设计工艺参数模拟计算结果、DA-413塔顶、塔底负荷模拟计算结果和DA-413各流股组成模拟计算结果,从比较的结果可以看出,模拟结果与实际值基本一致,因此该模拟流程是符合本装置,且是可靠的。

表 1 DA-413设计工艺参数模拟计算结果

表 2 DA-413塔顶、塔底负荷模拟计算结果

表3 DA-413各流股组成模拟计算结果

3.2 讨论与优化

3.2.1 进料位置

图2为原料进料位置对侧线采出流股苯含量的影响,由图可以看出,随进料位置的下降,苯的含量先增加后下降。在30块塔板进料达到最大值,这是因为提馏段太高或太低都会影响整个塔的效率,所以选择在第30块塔板进料,与实际的进料位置第31块塔板基本一致。

图2 进料位置对侧线采出流股苯含量的影响

3.2.2 侧线采出位置

图3为侧线采出位置对侧线采出流股苯含量的影响,由图可以看出,随侧线采出流股的位置的下降,侧线采出流股苯含量先升后降,在第5块塔板时,达到最大值。选择在第5块塔板作为侧线采出位置,与实际侧线采出的位置一致。

图3 侧线采出位置对侧线采出流股苯含量的影响

3.2.3 回流比

图4 回流比对侧线采出流股苯含量的影响

图4为塔顶回流比对侧线采出苯含量的影响,由图可以看出,苯产品的纯度随回流比的增加而增加,当回流比增加到1040时,苯产品的纯度符合产品的规格要求,达到99.9%以上。实际的回流比为1090,通过该模拟优化,可以适当地将回流比下降到1040。

表4 回流比R=1090和R=1040下塔顶塔底负荷

表4为两种回流比下的塔顶冷凝器和塔底再沸器的负荷比较,降低回流比可以降低整个塔的负荷。因此在满足侧线采出苯含量要求的基础上,可以适当降低塔顶回流比,从而降低塔的负荷,节约操作成本。

4 结论

选用RK-SOAVE物性方法对制苯车间苯和甲苯精馏系统进行模拟,模拟结果与实际工况基本一致;通过灵敏度分析,得到最佳的进料位置和侧线采出位置;在保证侧线采出的基础上,可是适当的降低回流比,已使精馏塔的负荷有下降的空间。