内转塔单点系泊系统锁紧装置载荷传递及失效分析

2020-07-13张宝雷徐业峻

张宝雷, 徐业峻

(中海油能源发展股份有限公司采油服务分公司,天津 300452)

0 引 言

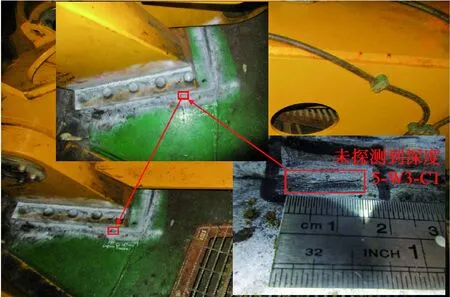

中国南海的主力油气田的开采大多依托于浮式生产储油卸油装置(floating production storage and offloading, FPSO),对开采的原油进行加工,变成合格的商品原油。由于中国南海的气候条件相对恶劣,且水深相对较深,使得具有风向标效应的内转塔式单点系泊系统成为船型FPSO的标配。截至目前,已先后在中国南海服役和即将服役的FPSO有十余条,而其中APL公司的单点系泊(submerge turret production, STP)系统是目前我国南海北部内转塔系泊系统的主力形式,部分单点系泊系统均出现过各种类型的故障,并在一段时期内存在部分风险。自2017年起,相当部分的STP型内转塔单点系泊系统出现了相同的故障——锁紧装置底座出现焊接裂纹。

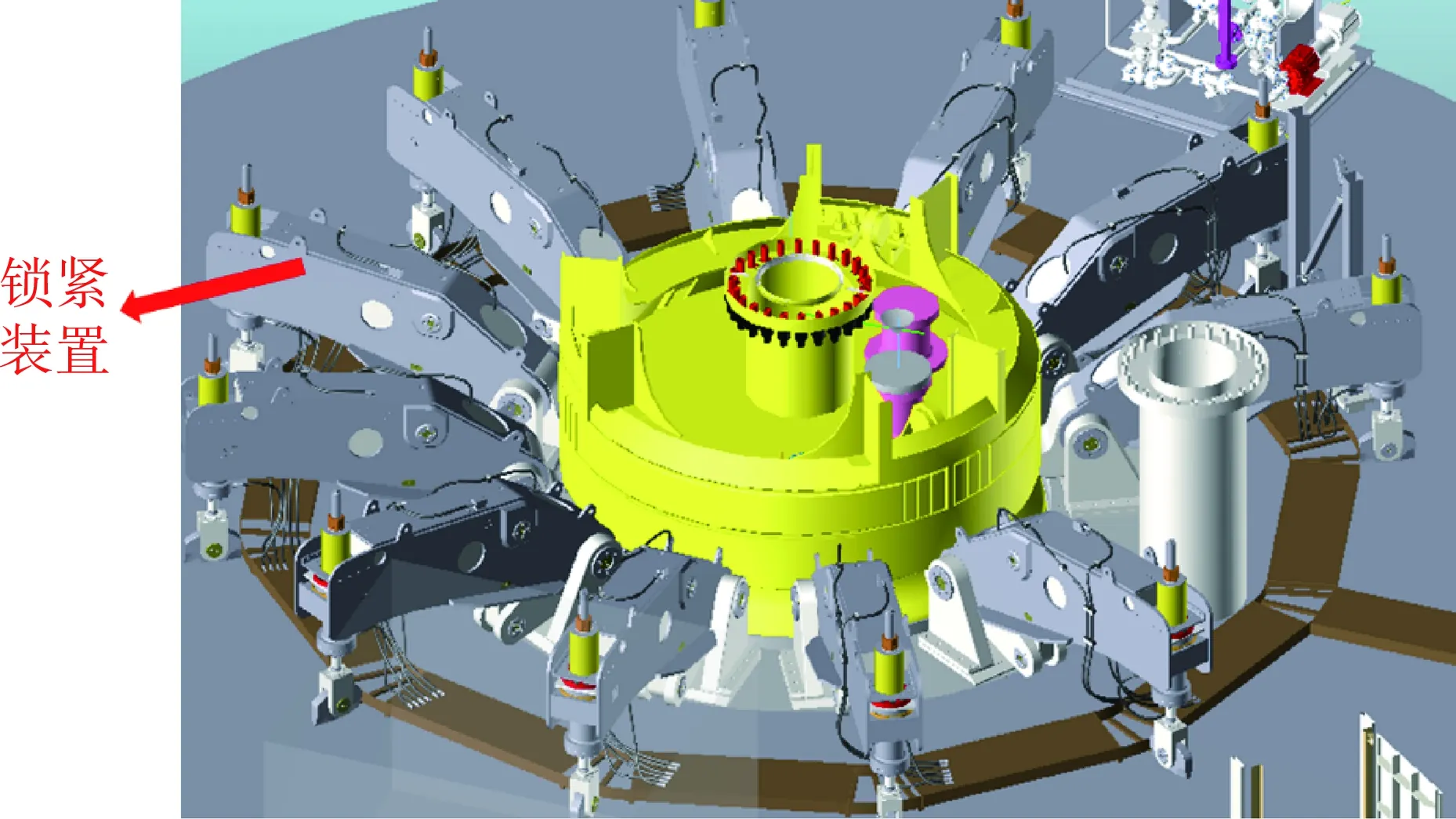

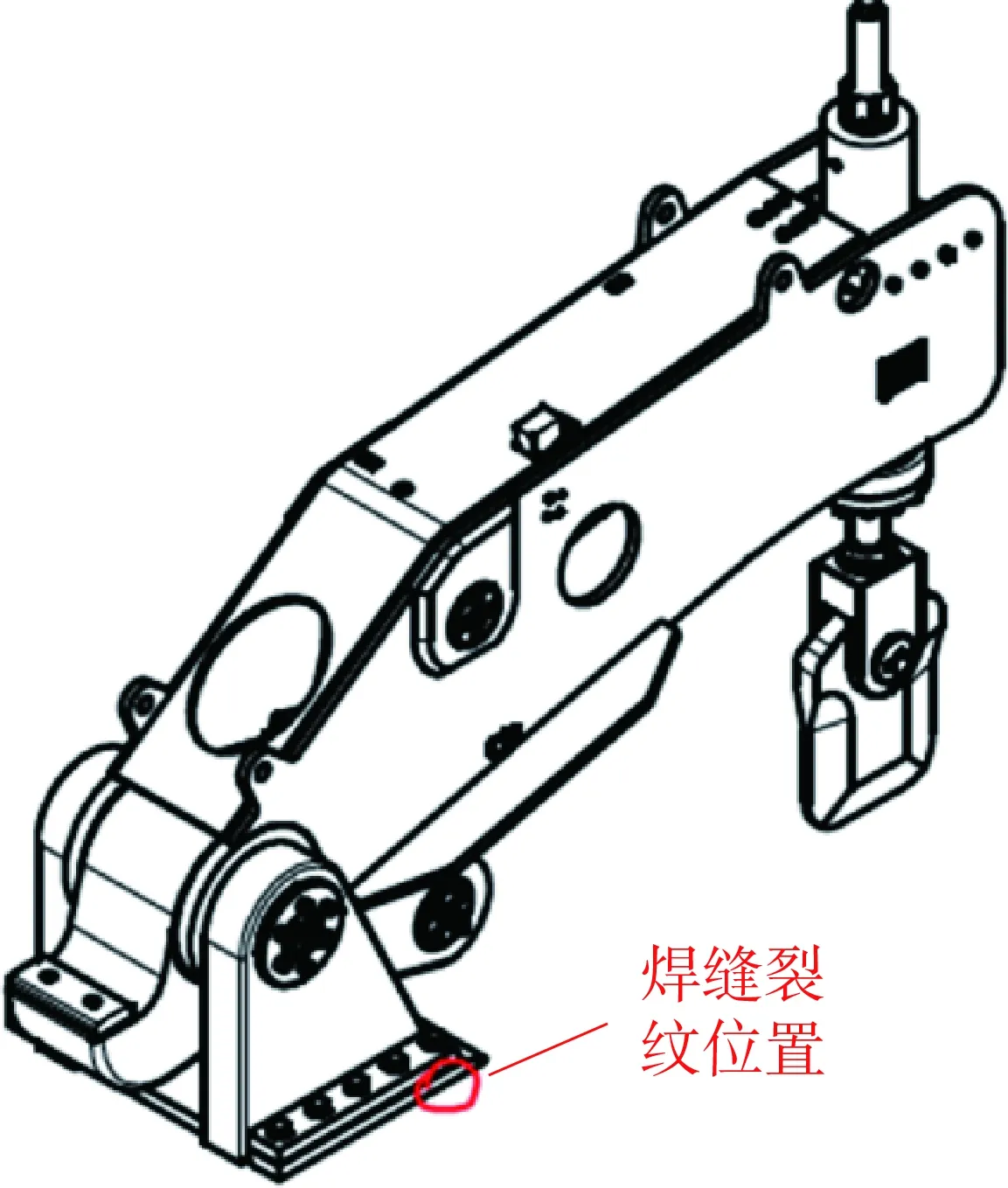

锁紧装置是STP型单点系泊系统中关键受力结构之一,负责将水下锚系及立管海缆系统的全部垂向载荷通过STP浮筒传递至船体结构,在FPSO系泊中起到关键的作用,锁紧装置布置如图1所示。

图1 锁紧装置布置Fig.1 Layout of locking device

1 系统载荷传递分析

STP型单点系泊系统分为旋转部分(相对地面转动)和非旋转部分(相对地面不动),在FPSO与单点系统回接安装后,STP浮筒与月池结构固定连接,随船体转动;STP转塔、滑环堆栈与水下系泊系统固定连接,相对地面不动。随船体转动部分与相对地面不动部分通过安装于STP浮筒和转塔上部、下部的轴承进行旋转连接。由此可知,锁紧装置在单点系泊系统中的受力较为复杂,因此其受力需从系统整体载荷传递角度进行分析。如图2所示,STP浮筒受水下系统的载荷包括锚链系统和软管系统提供的Fxy和Fz,其中,Fxy为水平载荷,Fz为垂向载荷。

图2 载荷传递示意图Fig.2 Load transfer diagram

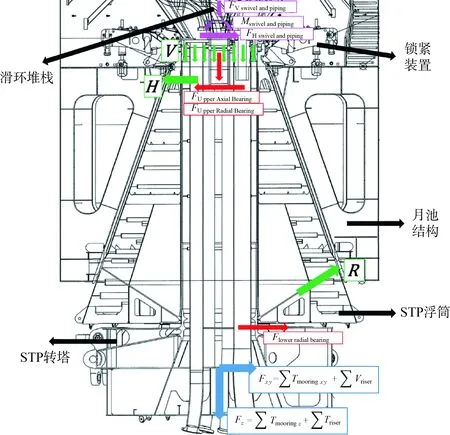

当STP浮筒回接至船体结构后,锁紧装置提供预紧力,作用在浮筒顶部,垂直向上,同时浮筒下部及船体锥形结构上的适配环向接触,作为唯一的垂向接触点确保浮筒与船体结构的紧密连接。由于适配环是锥形结构,它将提供水平和垂向2个方向的载荷。垂向载荷Fz通过转塔结构传递至浮筒顶部的上轴承,后经轴承传递至浮筒结构,进而传递至浮筒与锁紧装置的接触点。在锁紧装置与浮筒顶部的接触面,垂向载荷直接作用于锁紧装置的前钩爪垫片,进而垂向载荷传递至前基座支撑,成为向下的均布载荷以及作用于后基座支撑的向上载荷,如图3所示。

在考虑系泊预紧力垂向载荷的同时,来自滑环组块及其他转塔上设备的垂向载荷及系泊系统储备载荷同样是不可忽视的,尤其是系泊系统水平储备载荷Fxy。如图2中下部红色受力所示,Fxy通过转塔结构将载荷传递至下轴承Flower radial bearing。该水平旋转载荷通过浮筒下部结构传递至单点锥形结构下配环上载荷R。

图3 锁紧装置载荷示意图Fig.3 Load diagram of locking device

2 锁紧装置载荷传递分析

如前文分析,由于下配环的圆锥形特点,其将锁紧装置所受系泊预紧力的垂向载荷及水平载荷同时传递至单点锥形结构上。由于下配环的载荷R对浮筒产生倾覆力矩,使得浮筒顶部上配环存在反向载荷H,同时包括来自滑环组块的载荷V。STP浮筒在回接过程中需要在浮筒与船体之间存在10 mm公差,以便确保浮筒回接过程的顺利进行。同时,为使浮筒顶部的水平载荷H直接传递至上配环,在上配环之间需安装间隙块以确保浮筒与船体结构之间紧密的载荷传递,如图4所示。通过间隙块的安装可以使水平载荷直接从浮筒传递至上配环,从而尽量避免水平载荷向锁紧装置的传递。

图4 间隙块安装示意图Fig.4 Schematic diagram of dearance block installation

除以上水平载荷外,另一个稍小的水平载荷同样会作用于锁紧装置。当船转动时,轴承与摩擦表面形成静摩擦;当轴承开始滑动时,轴承与摩擦表面形成动摩擦,两者均产生扭矩。由于浮筒结构具有较大的扭转刚度,因此该扭矩将使浮筒外侧产生水平切向载荷,传递至下配环,由于受浮筒预紧力的影响,使得浮筒和下配环之间存在摩擦力。因此,需将间隙块正确安装于浮筒和上配环之间,使得锁紧装置的预紧力可按如下方式进行传递:

(1) 系泊储备载荷的水平径向载荷通过浮筒及间隙块传递至船体结构上配环。

(2) 当船体旋转时,由轴承与摩擦表面静摩擦引起的水平切向载荷通过下配环传递至船体结构。

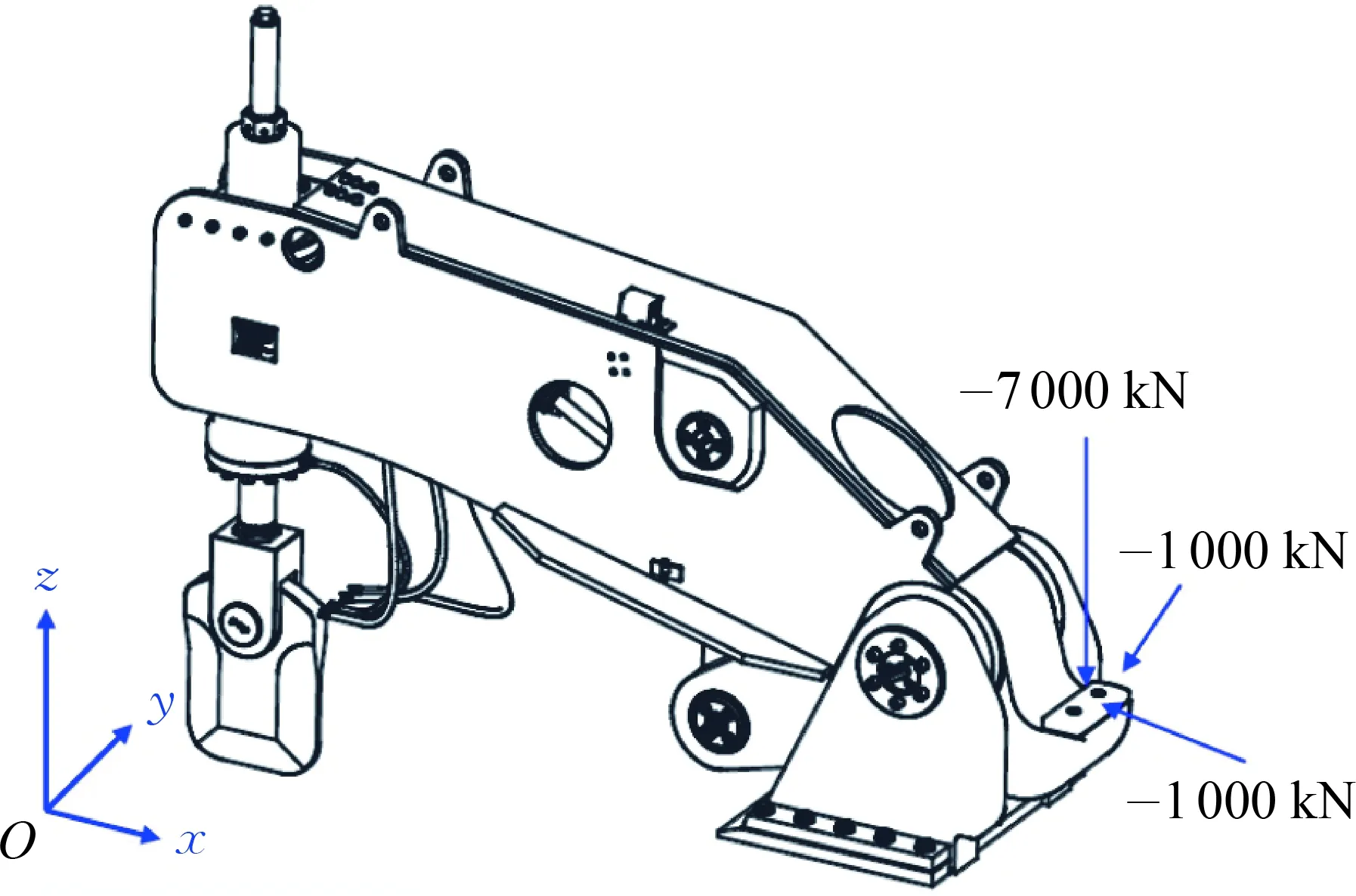

3 锁紧装置局部水平载荷分析

通过以上分析可以看到,在间隙块正常安装的前提下,理论上无水平切向载荷传递至锁紧装置,但是不排除出于操作维护原因引起间隙块安装不到位的情况。因此下面就锁紧装置受水平切向载荷的情况进行载荷分析。系泊储备载荷的水平径向载荷作用于锁紧装置,在缺乏预紧力的情况下会引起水平切向载荷。当间隙块失效时,导致下配环之间摩擦力失效,转塔轴承的摩擦力引起的扭矩将导致产生作用在锁紧装置上的水平切向载荷,Y向水平载荷如图5所示。

图5 锁紧装置水平切向载荷示意Fig.5 Horizontal tangential load diagram of locking device

假设失效的3个系统中的系泊储备载荷均失效,引起水平切向载荷的同时作用在锁紧装置上,每个锁紧装置的水平切向载荷分布如表1所示。

表1 每个锁紧装置的水平切向载荷分布

以上工况是假设失去所有系泊储备载荷引起的预紧力的情况,属于过于保守的工况。如果预紧力依然存在,则由于浮筒与船体结构之间的摩擦力的一部分倾覆力矩将作用在下配环上。

4 前基座焊接强度分析

前基座的焊接强度所能承受的载荷在原设计中的情况如图6所示。

d1=576 mm,d2=390 mm,d3=136 mm

d4=411 mm,d5=670 mm,d6=2 182 mm

图6 前基座载荷示意图Fig.6 Schematic diagram of front base load

水平径向载荷力偶:

单个边板上的总剪切力:

单个边板上的弯矩(切向):

Mby=d1·Fdx→Mby=703.62 kN·m

单个边板上的侧向载荷:

Fdy=Fy→Fdy=1 000 kN

单个边板上的弯矩(径向):

Mbx=Fdy·d1→Mbx=576 kN·m

单个边板上的垂向载荷:

从以上计算结果可以看出,在过于保守的假设情况下(间隙块全部失效,或预紧力消失),传递至锁紧装置的水平载荷低于设计载荷。显然,以上保守的假设情况远远高于现在的实际情况。因此,前基座的焊缝裂纹的成因不是水平载荷。另外,根据疲劳寿命的计算结果,可知其疲劳寿命可满足11470年的要求,因此需进一步研究焊缝质量对焊缝裂纹的影响。

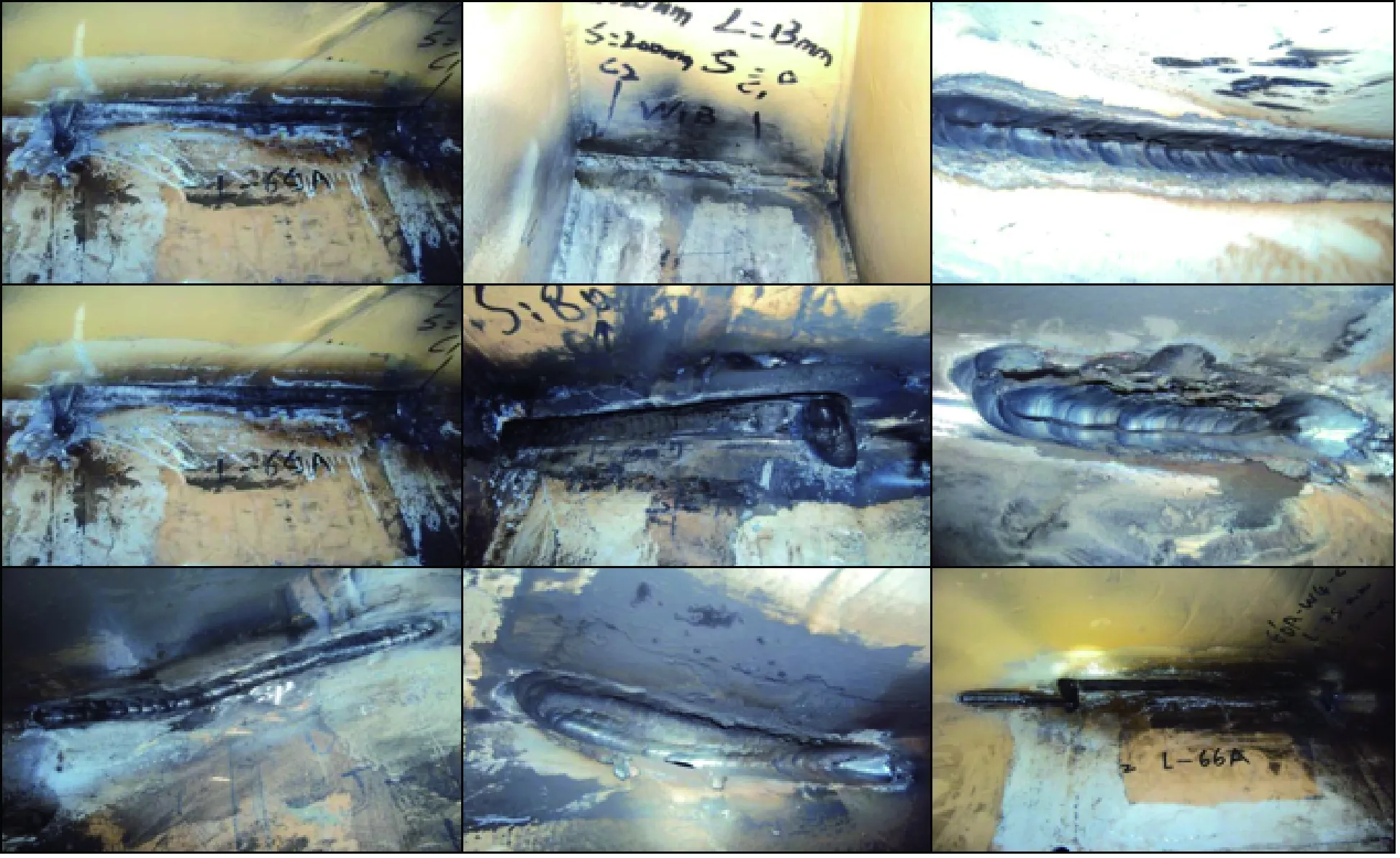

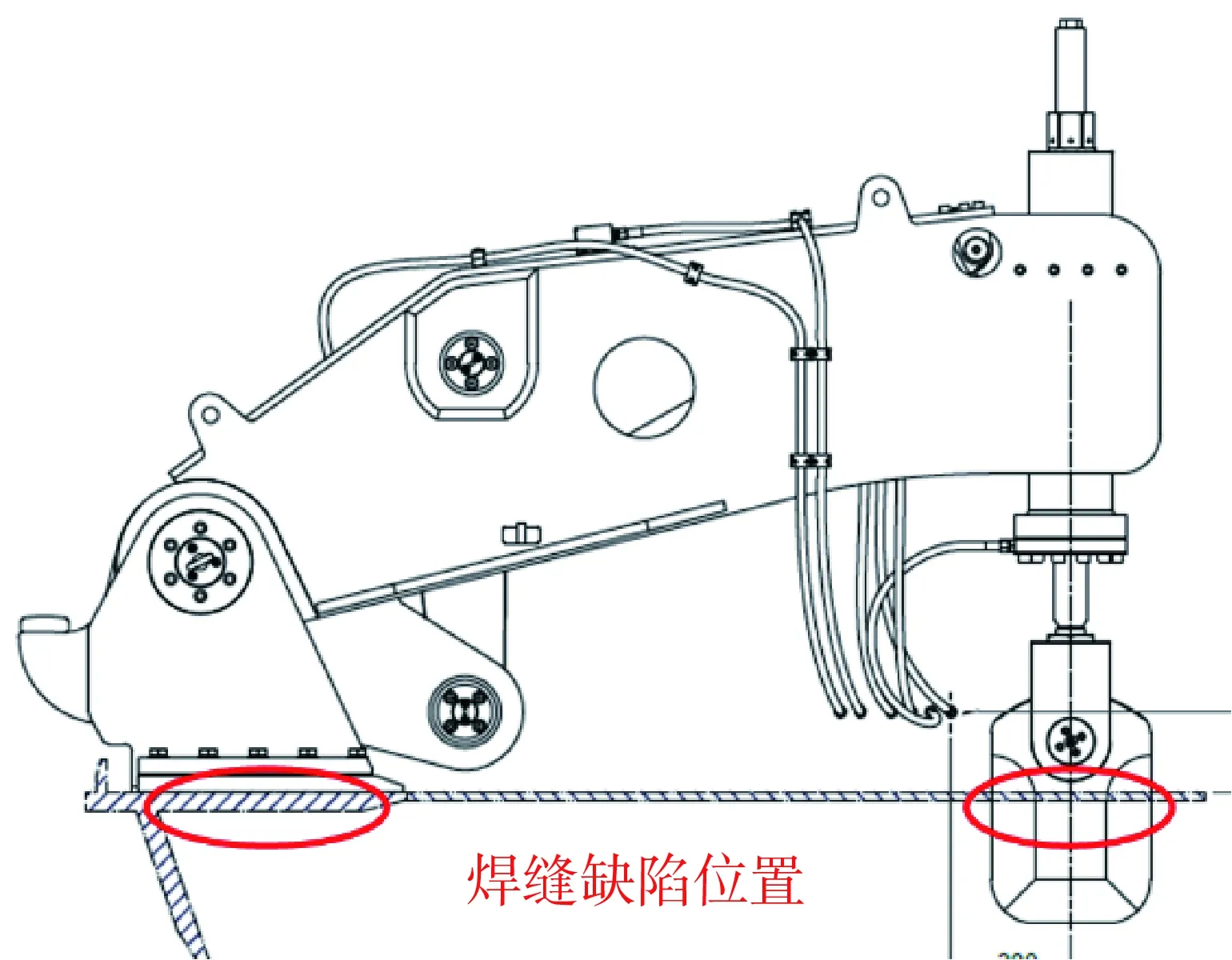

5 焊缝焊接质量和裂纹情况

前基座的焊缝大量发现角焊缝和全熔透焊缝的裂纹,裂纹状况包括横向裂纹和纵向裂纹,裂纹情况既包括疲劳裂纹(较少),也包括缺陷裂纹。

图7 前基座焊缝裂纹

经过对锁紧装置前基座和后基座焊缝裂纹进行探伤清根后,发现在大部分发现裂纹的焊缝底部均存在原焊接的缺陷,主要缺陷情况为在建造安装期间,需要进行全熔透焊接的部分,焊接并未完全熔透,甚至在个别焊缝裂纹底部发现未熔透比例达到深度的30%。目前根据原设计文件的受力情况进行分析,同时疲劳寿命分析结果均无法找到明显的缺陷,因此暂未找到设计缺陷的明确证据。由此可以看出,建造焊接质量缺陷是造成基座焊缝裂纹的一个主要原因。

针对焊接质量的问题,分两种情况进行处理:①前基座角焊缝和背部焊缝裂纹,由于前基座的水平载荷较小,根据设计文件可继续采用角焊缝和背焊加强及焊缝修复;②后基座全焊透的焊缝修复需要采取特殊的修复方案,使用气刨的方法对裂纹进行消除清根,探伤确认无裂纹和无缺陷后,将焊接处预热至110℃,采用手把焊打底,二氧焊填充盖面的修复工艺进行焊接,同时反面清根回焊,焊接完成后使用加热带进行焊后热处理及保温(加热到300℃,保温1小时后断电,使用保温棉覆盖焊缝让其自然冷却),经过24小时后再做磁粉探伤核实焊缝情况。

图8 前基座背部焊缝清根后情况

6 结 语

通过对内转塔单点系统的受力传递分析,可清晰地了解单点水下系泊系统和滑环转塔系统等直接或间接作用在锁紧装置的载荷状况。由于锁紧装置在单点系统中承担着核心系泊力与船体结构的传递责任,因此其在设计过程中需要进行周全的载荷分析。同时,在建造安装过程中的安装公差和焊接质量需要格外关注,严格遵守设计的安装公差和质量要求。假设在设计和建造期间出现问题,则在FPSO服役期间将带来重大的风险隐患,特别是在单点系统这个极其关键的设施的结构强度上。