圆筒型FPSO基准定位分段吊装运输设计

2020-07-13袁磊

袁 磊

(海洋石油工程股份有限公司运营中心,天津 300461)

0 引 言

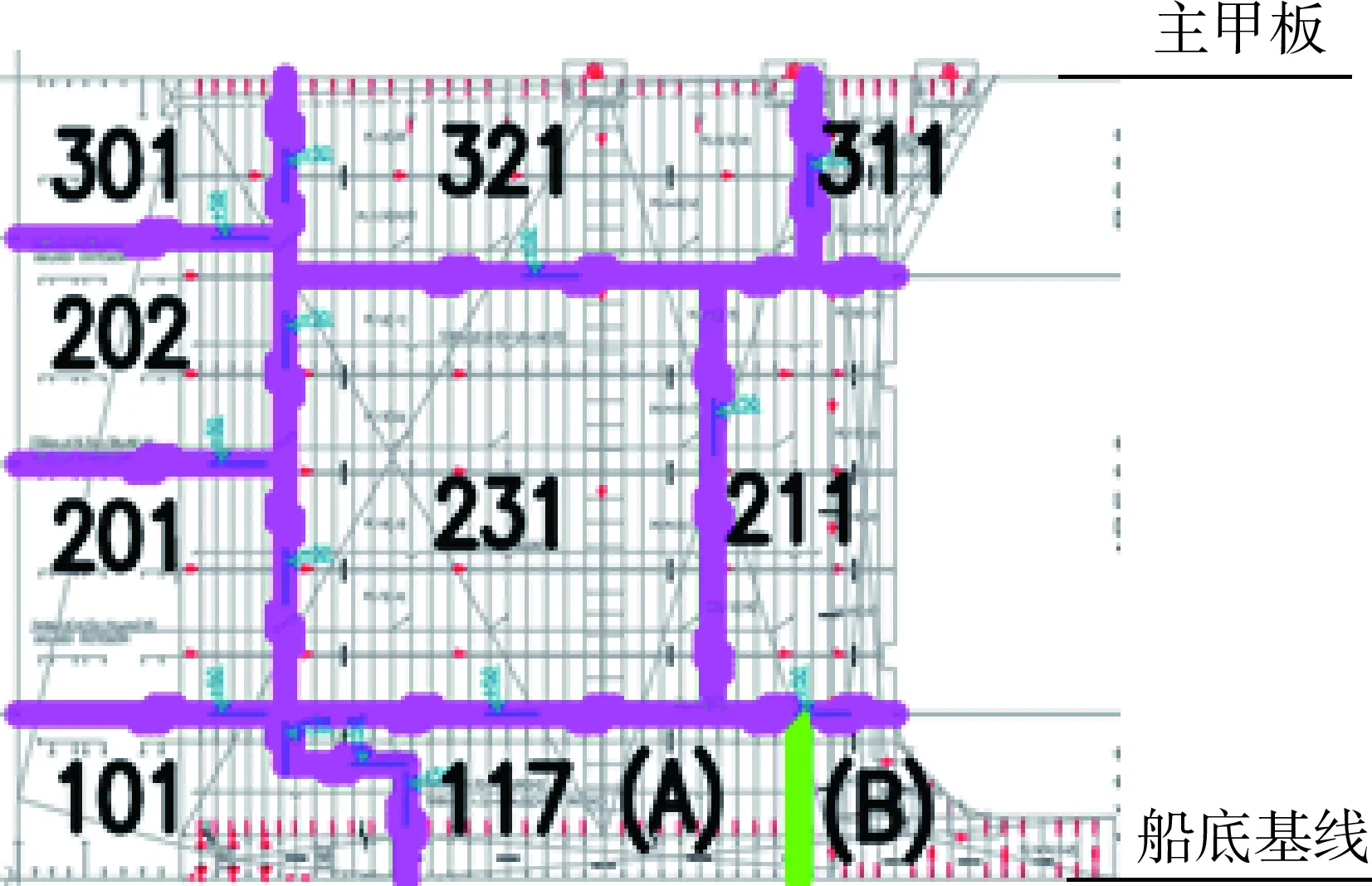

圆筒型浮式生产储油卸油装置(floating production storage and offloading, FPSO),由于它是圆筒型结构,在水平面上水动力完全对称,对于风浪流的方向不敏感,不像船型FPSO抵御艏向载荷能力远大于横向,因此不需要根据来流方向调整平台的艏向,因此没有必要装备单点系泊系统,这种类型的FPSO采用多点系泊系统,降低了FPSO的设计、建造和维护成本。圆筒型FPSO设计图和实物图如图1和图2所示。

图1 圆筒型FPSO设计图Fig.1 Design drawing of cylindrical FPSO

图2 圆筒型FPSO实物图Fig.2 Physical drawing of cylindrical FPSO

在相同的储油量条件下,圆筒型FPSO具有更强的抗倾覆能力和工作甲板承载能力。圆筒型的紧凑型结构也为减少FPSO各种管缆的长度提供了条件。圆筒型FPSO储油卸油引起的排水量变化对其吃水影响不敏感。由于圆筒型FPSO自身的结构特点,在船体建造过程中,需要根据船型、场地设备、施工效率等因素综合考虑分段的吊装和运输。圆筒型FPSO首层中间最大的基准定位分段的吊装和运输往往是整个项目运行过程中最重大的作业之一,高效安全地吊装运输该分段将为整个项目的运行提供保障。

圆筒型FPSO基准定位分段为多边形结构,一般需要三个钩头抬吊,分段重量大,造成其和船型FPSO基准定位分段的吊装运输不同。在工程项目中,圆筒型FPSO基准定位分段运输时需要使用自行式模块运输车(self-propelled modular transporter, SPMT)进行运输,采用在分段下固定运输垫墩的方式进行支撑,不能使用船厂传统的运输框架运输;在圆筒型FPSO基准定位分段吊装时,由于其重量尺寸大,吊机的利用率往往较高,相应的风险也增大了。在运输吊装设计时,需要考虑的因素也会随之增多;同时,吊点所在的位置往往是比较薄的舱壁板,在吊点设计时不仅需要考虑吊点本身的强度,还需要考虑和吊点直接相连的舱壁板的强度。

本文基于公司在建的圆筒型FPSO项目,其船体最大直径为87.5 m,主船体直径为70 m,船体最大高度约为60 m,主甲板高度为32 m,工艺甲板高度为38 m,干重约为32 000 t,排水量约为60 000 t。在一般情况下,当船体尺寸越大,尤其是主船体直径越大,圆筒型FPSO基准定位分段的运输和吊装难度会随之增加。圆筒型FPSO基准定位分段吊装运输设计的主要参考设计规范为DNV GL-ST-N001《海洋作业和海事保险》(MarineOperationsandMarineWarranty),采用静力学方法进行分析。

1 基准定位分段划分

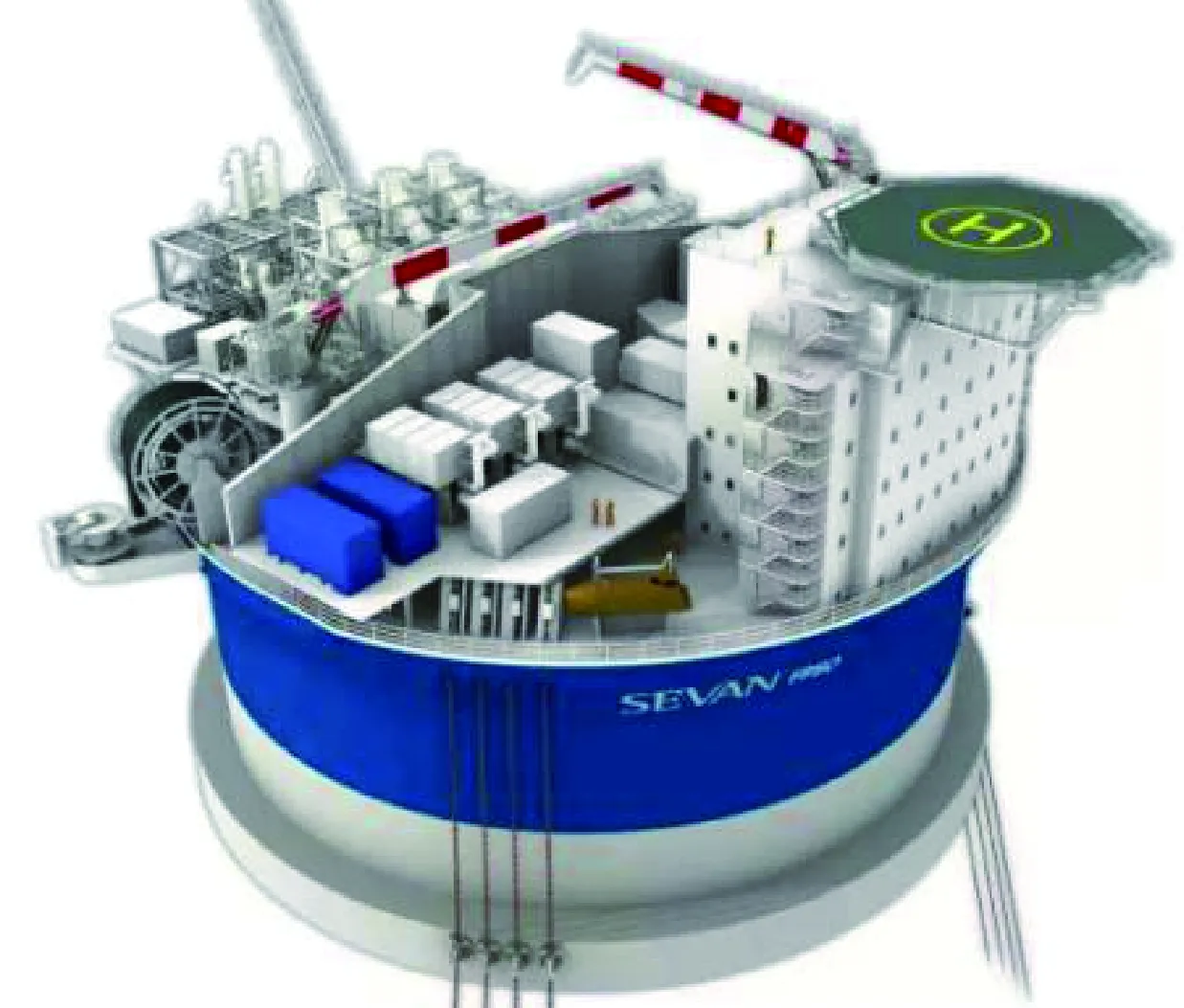

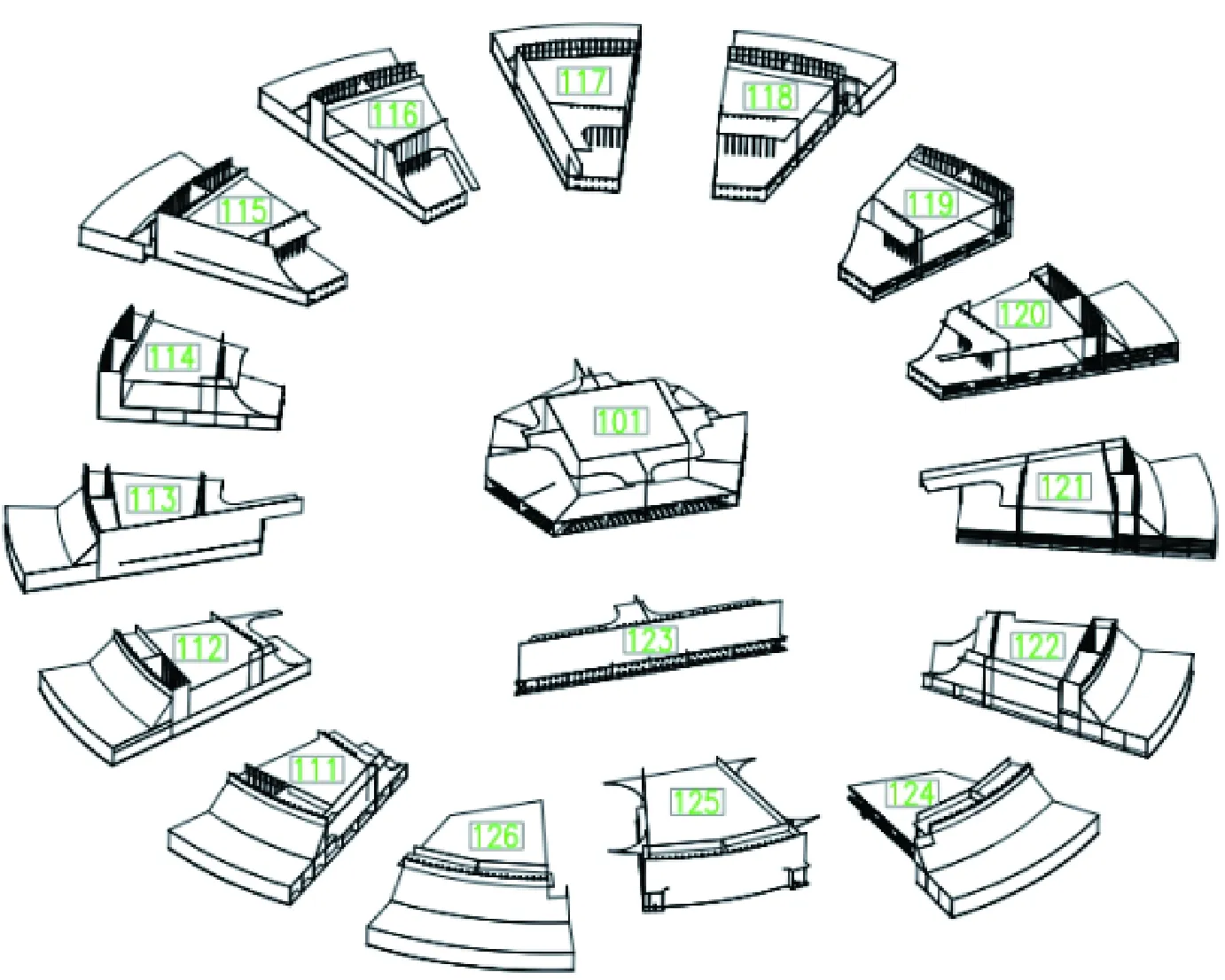

当圆筒型FPSO划分分段时,首先在船体高度方向上,将船体划分为数层,然后每一层会根据场地能力沿着圆柱形船体径向划分。通常会将中间分段划分为一个多边形的形式,结构重量和尺寸都比较大,被用来作为基准定位分段,为以后所有分段的搭载奠定基础。圆筒型FPSO分段划分主要取决于结构形式,应保证分段舱壁尽可能完整,并尽可能地沿着舱壁划分。舱壁应平行或者是垂直于分段,分段重量应尽量均匀,分段总重不能超过吊机能力,尺寸最大不能超过车间尺寸,并考虑对后期吊装的影响。基准定位分段所在位置三维图和立面图如图3和图4所示。

图3 基准定位分段所在位置三维图Fig.3 3D diagram of the position of the reference positioning section

图4 基准定位分段所在位置立面图Fig.4 Elevation of the location of the datum positioning section

船体建造一般都将基准定位分段做得比较大,基准分段不翻身,不对正,不调整,其余分段都需要根据基准分段进行调整。圆筒型FPSO第一层中间一般由数个完整的方形气密舱构成,用来做基准定位分段可以保证舱体的完整性。基准定位分段的位置正好处在一个水密舱壁的旁边,水密舱壁正好位于分段的端部。如果把基准定位分段再分得小一些的话,会破坏舱体的完整性,并且会造成狭小空间焊接的工作量和工作难度的增加。圆筒形的船体船舱是按照发散的结构形式分布的,定位分段做得太小的话,和其余分段的接触面积变小,不利于搭载。同时,其余分段扇形会太尖,这样将会造成分段一头重,一头轻,不利于吊装。因此,在图3和图4中将基准定位分段按照图中编号101分段的形式、尺寸进行划分更合理,更加利于施工。

2 基准定位分段重量计算

结构重量一般根据详设最新版图纸建模,由模型得到重量和重心。有时也会将每一个杆件的重量和重心列成清单,通过清单计算分段重量和重心,这两种方式都可以采用,结果相差不大,因为计算重量和重心的基本原理都是相同的。

在项目前期,很多因素并不能完全确定,需要简单估算分段重量,从而更好地对分段进行划分。在估算分段重量时,采用的简单估算方法如下:分段总重等于单个舱壁的重量乘以舱壁数量,单个舱壁的重量等于单位面积的舱壁重量乘以舱壁面积,单位面积的舱壁重量等于舱壁板重量加型材重量,舱壁板重量计算时取板厚出现得多的那个。

在详细的吊装运输方案中计算分段重量时,不仅仅包括主结构重量,还包括配管专业重量、电仪专业重量、防腐专业重量、舾装通风专业重量、脚手架重量、临时吊点重量、临时加强重量等。在实际工程中,需要给分段重量乘以重量不确定系数,保证现场吊装重量不会超过理论计算重量。关于重量不确定系数,一般取1.05就可以满足船体分段吊装运输需求。

3 建造场地要求

场地地基承载能力应满足吊机及运输车辆在满负荷状态下的承载要求;吊机及运输车辆行车路径应在作业前清理干净,保证地面平整,满足吊机及运输要求。在进行吊装运输作业之前,应清理吊机及运输车辆行车路径、吊机作业旋转半径范围内的任何障碍物;行车通道不能横跨电缆沟及其他危险区域;在吊装时,任何靠近吊装作业区的施工人员必须远离至安全区域。所用的吊索具要有相关的证书,在吊装作业前,施工人员及安全人员要检查吊索具等工具是否完好没有损坏,所有吊索具必须有检验合格证,并且在起吊前检查索具是否与方案一致,连接是否正确。所有吊点的坡口焊应进行超声波探伤检验,填角焊部位应进行磁粉探伤检验;对于吊点、临时加强的割除,不可用锤击或碳弧气刨方法去除,应使用气割方法在距母材上方5 mm处割除,然后用机械方法打磨,直至与母材光滑平齐,割除后甲板片的此处需做裂纹检验;吊装现场的天气状况需符合作业要求。利用专门搭设的脚手架或已有的工作平台安装和拆卸吊索具。

4 分段吊装运输步骤

分段在胎架上预制完成后,按照以下步骤完成运输和吊装作业:①由于分段在胎架上预制,分段预制完成后需将分段吊装到临时支撑上,并将其和分段下表面进行固定,保证分段运输过程中不需要再次摆放临时支撑;②将模块运输车行驶至分段下方指定位置,将分段抬高运输至喷漆车间;③待涂装作业结束后,模块车驶入分段下方后起升,将分段运输至搭载位置;④按照吊索具布置图安装索具;⑤吊装前应检查索具,至少保证分段上有两条牵引绳,并确保没有其他松动的构件;⑥开会说明注意事项,设置路障并阻止所有无关人员进入吊装区域;⑦将分段慢慢吊离地面,离开地面300 mm左右时应停顿1 min左右的时间,对吊索具及吊机等的状态进行观察。如果发现分段不平,需将分段放至地面上,重新调整索具以获得准确的重心位置。如若未发现问题,继续起吊分段。在此期间,不需要拆卸钢丝绳;⑧将分段放在指定的总装位置上,然后通过导链或者三维定位小车完成分段的最终精确就位;⑨在释放钢丝绳之前,监督应检查并确认分段的位置是否正确;⑩在分段固定后移走索具,撤离吊机。

5 分段运输设计

船体分段一般使用运输框架配合平板车的方式进行运输,而基准定位分段尺寸和重量大,运输框架和普通平板车的承载能力无法满足,因此,选择在分段下方悬挂运输垫墩和SPMT模块车配合的方式进行分段运输。

5.1 运输垫墩分布

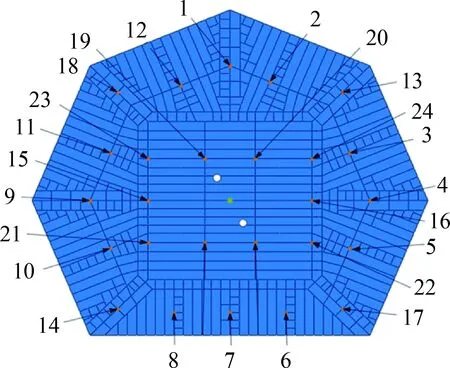

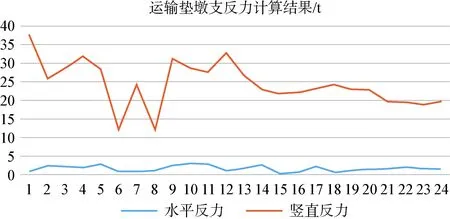

为了保证分段在只有运输垫墩支撑的工况下,强度满足要求,通常将运输垫墩位置选择在部分肋位及肋位相交的节点位置下方。通过对分段整体使用有限元软件进行建模计算,选择合理的运输垫墩数量和校核分段的运输强度,图5为运输垫墩分布有限元模型图,在方案设计时可根据实际情况,在相应的悬挂垫墩位置设置两个运输垫墩,以保证垫墩能力和场地承载能力满足要求。从图6中可以看出,水平力对于运输垫墩的影响非常小,甚至可以忽略不计,因此在将运输垫墩悬挂在分段下方时,一般只考虑竖直方向载荷的影响即可。同时应根据计算结果,在将运输垫墩悬挂于分段下表面时,尽可能地采用点焊和不连续焊接的方式,这样不仅可以减少后续的切割打磨和补漆的工作量,而且对于基准定位分段的双层底而言,因切割打磨造成的损伤也会尽可能地减小。

图5 运输垫墩分布有限元模型图Fig.5 Finite element model diagram of distribution of transport pier

图6 运输垫墩对应位置运输反力Fig.6 Transport reaction at the corresponding position of transport pier

5.2 SPMT运输设计

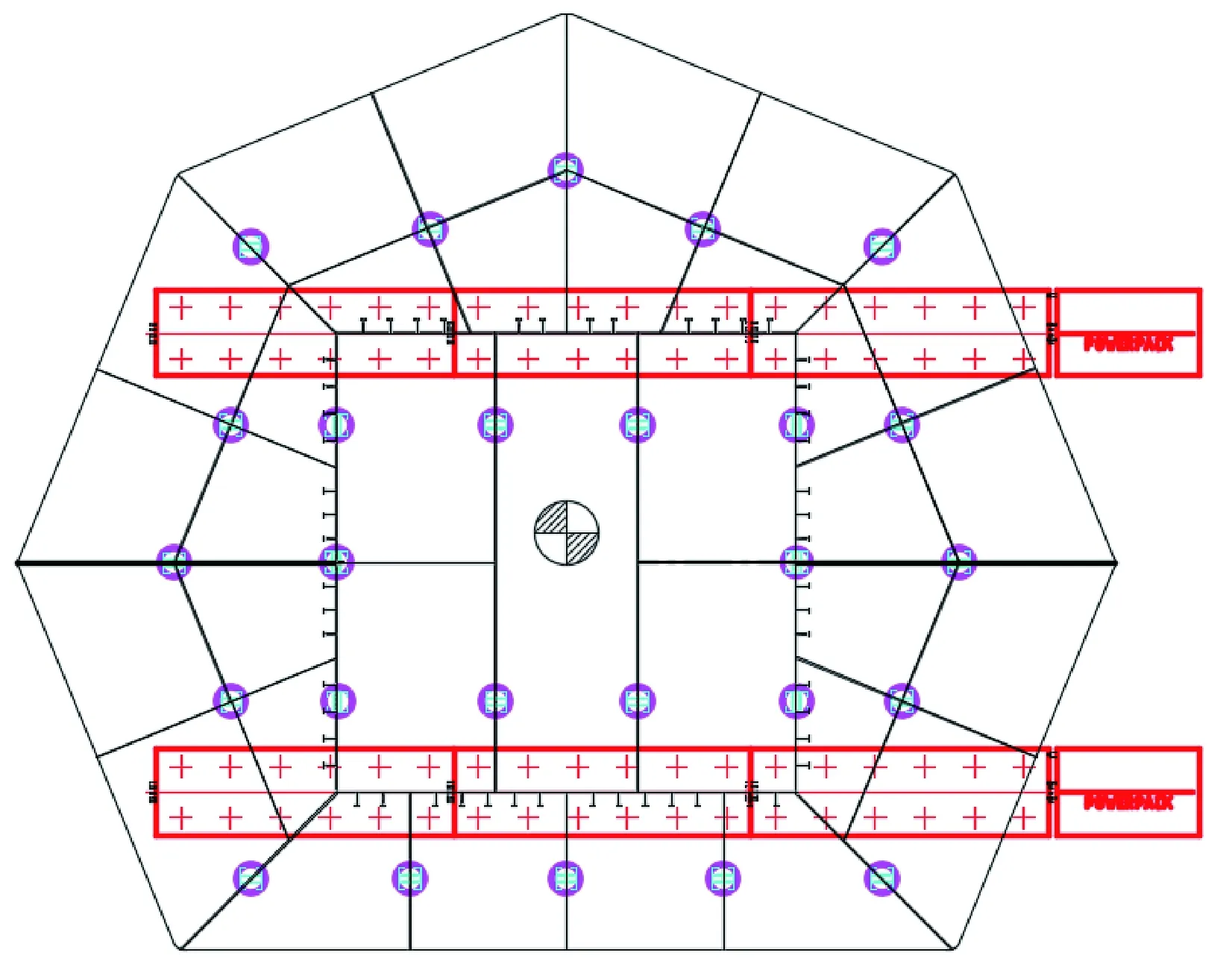

在布置SPMT时,通过分析圆筒型FPSO基准定位分段的特点,不难看出,在分段中间位置有完整的方形气密舱,因此,在图7中将SPMT的车板中心线和方形气密舱的舱壁对齐布置,不仅可以保证分段的主要受力位置位于竖直方向的舱壁上,对分段的运输强度有极大的益处,而且在实际运输时车板定位更加容易,操控更加方便。但在实际作业中,有时候会遇到分段重心和几何中心的偏移距离较大,这就可能会造成如果将SPMT布置在方形气密舱的下方时,则各个分组的压力差会超出限定值,可采用长短车配合、改变各个分组的轴线数或移动车板位置等方式对SPMT的车板位置进行相应的调整和修改。选择SPMT的液压分组时,应根据有限元计算结果结合分段尺寸重量等因素综合考虑,由于基准定位分段尺寸大、形状分布不规则、重心低、刚度相对较弱,因此在实际运输时,建议采用4点支撑的方式进行运输,可以有效预防分段外悬部分因变形过大而造成运输垫墩距地面距离过近而影响分段运输的问题。

图7 分段运输SPMT布置图Fig.7 Vehicle arrangement of segmented transport SPMT module

图8 运输强度计算约束方式Fig.8 Constraint mode of transportation intensity calculation

在实际运输时,采取必要的措施对分段下表面的油漆进行保护,防止在运输过程中,车板与分段直接接触而对油漆造成损伤,通常采用在车板上表面放置垫木,并在垫木上放置胶皮的方式对油漆进行保护;由于分段运输不同于框架结构,车板只与框架结构的H形运输横梁接触,因此,在摆放垫木时,应将垫木和分段的肋位位置对齐,防止运输时对分段造成结构损伤。除此之外,应提前规划好分段行驶路线,保证足够的分段运输空间。

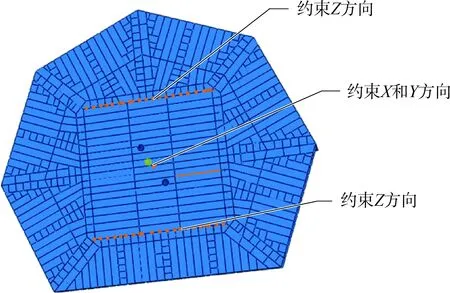

在校核运输时的分段强度时,在图8中,在分段下方SPMT位置约束z方向的平动运动,为保证有限元软件正常运算,需在主结构重心位置或者重心附近位置处找一节点约束x、y方向的平动。

6 分段吊装设计

6.1 吊装系数选取

由于吊装运输作业往往伴随着较大的作业风险。因此,在设计计算时,选取相应的系数,保证作业安全。整体模型的动态载荷影响通过动态放大系数考虑。在选择动态放大系数时,100 t以上分段一般取1.05[1],100 t及以下分段取1.1[1]。对于圆筒型FPSO的基准定位分段,共有12个吊点吊装,在校核分段强度时,还应考虑1.25[1]倍倾斜载荷系数。除此以外,吊装分段各个组成部分还需考虑结果系数,和分段直接连接的吊点结果系数取1.3[1],和吊点直接连接的部件结果系数取1.15[1],其余结构杆件结果系数取1.0[1]。

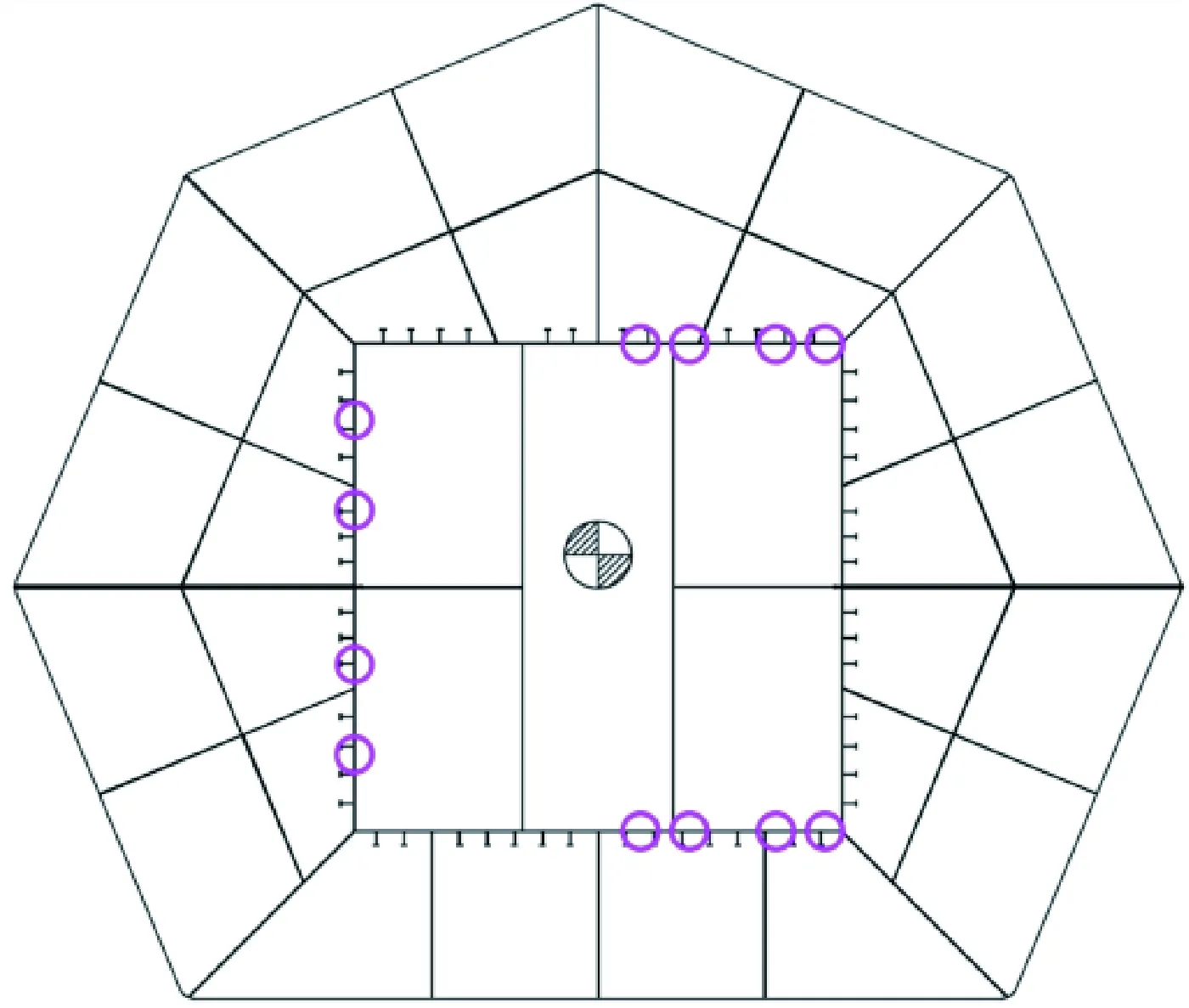

6.2 吊点布置

当布置吊点时,应根据所使用吊机的类型、吊钩形式和吊点类型等进行综合考虑,在吊装船体分段时一般会采用龙门吊进行吊装,龙门吊有三个主钩,三个主钩的位置位于一个三角形的三个角点上,每个钩头下面布置有吊排,吊排可以将钩头力平均分布于吊点上。图9中圆圈位置为基准定位分段吊点所在的位置,将吊点布置在矩形的舱壁上,正好能够和龙门吊的三个主钩位置对应。在实际作业中布置吊点时,还需要考虑吊排尺寸、龙门吊上小车和下小车之间的距离及上小车两个钩头之间的距离等对吊点位置的影响。上小车和下小车之间的距离直接影响龙门吊的最大起重能力,上小车两个钩头之间的距离也需要满足使用要求,如果距离过小或者过大都不能按照图9和图10的方式布置吊点并进行吊装作业。

图9 吊点布置图Fig.9 Arrangement of lifting point

图10 实际吊装图Fig.10 Actual hoisting drawing

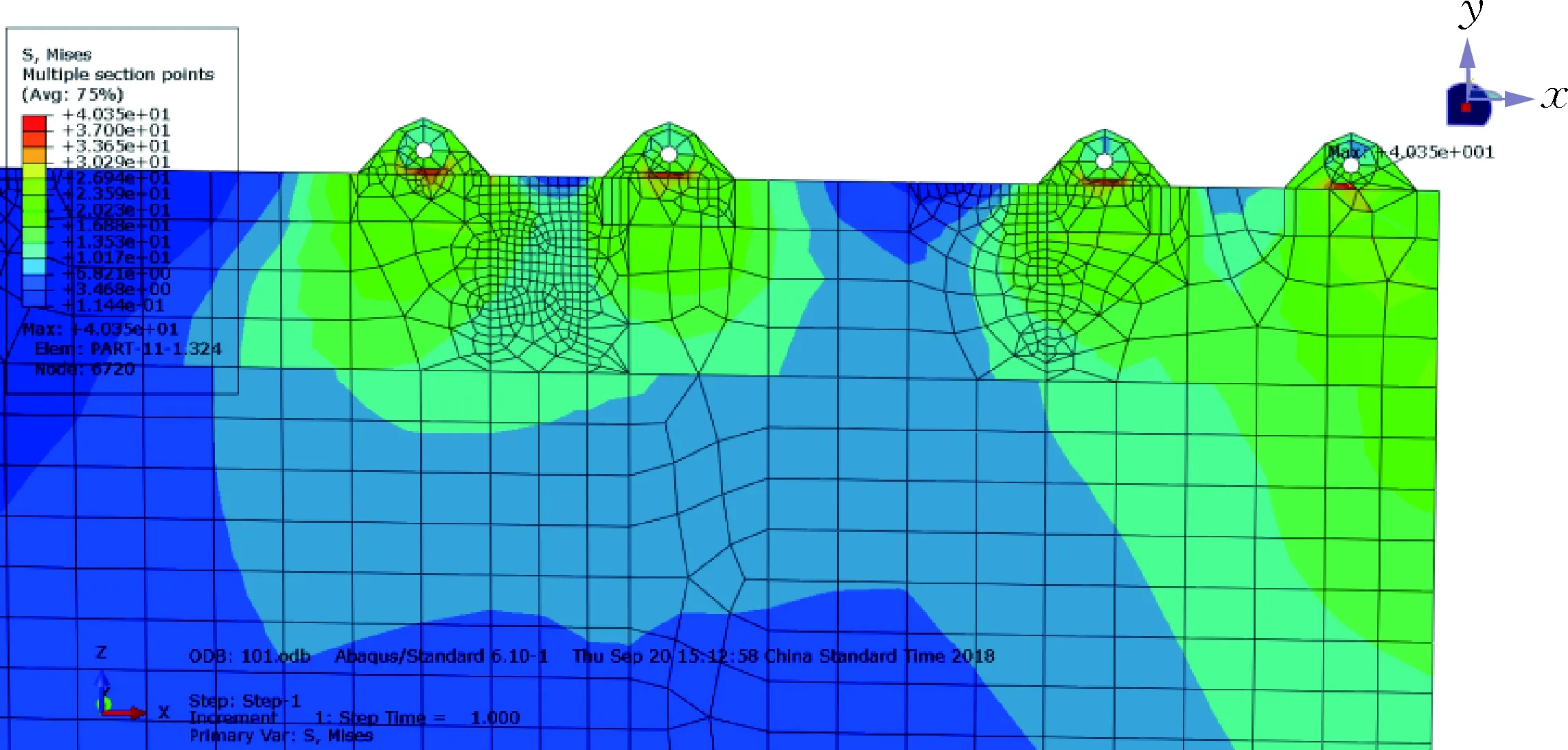

6.3 吊点焊缝强度校核

根据6.2节中的分析,吊点位于矩形气密舱壁上时是该分段最佳的吊点位置,在安装分段吊点时,由于船体分段不同于框架结构,吊点可以全融透焊接在大梁的上翼缘,因此采用图11中的填脚焊和围焊的方式将吊点焊接在舱壁上。在这种情况下,在整个吊装过程中,吊点本身强度、焊缝强度及与吊点直接焊接的舱壁强度都需要进行校核。吊点强度校核方法已经比较成熟,此处不再赘述。与吊点直接焊接的舱壁强度通过有限元计算进行校核,图12中的计算结果能够看出应力的大小和应力在舱壁上的影响和分布区域,对于舱壁的强度来说,能够满足实际工程的需求。但是,对于焊缝来说,建模时并没有将焊缝在模型中体现,除非单独建立有限元模型来模拟焊缝,否则计算结果并不能完全反映出焊缝的强度是否满足吊装要求。因此,在实际工程中,通常采用简化的方法,使用力学公式计算焊缝强度,不仅极大地提高了设计效率,并且能够保证计算结果准确。

图11 吊点焊接图Fig.11 Welding diagram of lifting point

图12 吊点和舱壁强度有限元计算结果图Fig.12 Finite element calculation results of lifting point and bulkhead strength

通过6.3节的计算,可以确认分段的吊点强度能够满足吊装要求,还需要通过有限元计算校核分段的整体强度和变形是否满足要求。在图12中,为分布在400 t吊排下的4个85 t吊点使用有限元软件计算的强度校核结果,最大等效应力为40.35MPa。在吊装钢丝绳的端部约束x、y、z三个方向的平动运动,给分段施加重力荷载。

7 结 语

由于圆筒型FPSO独特的结构形式,其基准定位分段和常规的船型分段存在较大的差异,在设计分段的吊装和运输作业时,分段划分时要根据设备能力和场地空间确定分段大小,分段重量计算一定要考虑重量系数,运输设计严格按照场地要求和SPMT的特点设计运输过程和运输方法,在设计吊装时,除理论计算外,还应结合有限元软件和力学知识互相印证,保证计算结果准确。基准定位分段是整个圆筒型FPSO船体建造周期内第一个大型吊装和运输作业,对项目后续分段的吊装合拢有巨大影响,一定要严格按照公司要求和设计要点进行设计,确保作业安全。