海底管道铺设系统升级改造及工程应用

2020-07-13赵福臣宋晓丽

赵福臣, 宋晓丽, 王 勇

(海洋石油工程股份有限公司,天津 300451)

0 引 言

目前,48 in海管是世界上最大尺寸的海底油气管道。早在20世纪70年代,意大利Saipem公司在埃及铺设过48 in管道。近几年,Allseas公司在Nord Stream 2期项目中也进行了48 in海管铺设。48 in海底管道附加110 mm水泥配重层,最大外径尺寸约为58 in,为当今世界上最大尺寸的管道,国内铺管设计较早,超大口径管道的铺设具有重大的挑战。

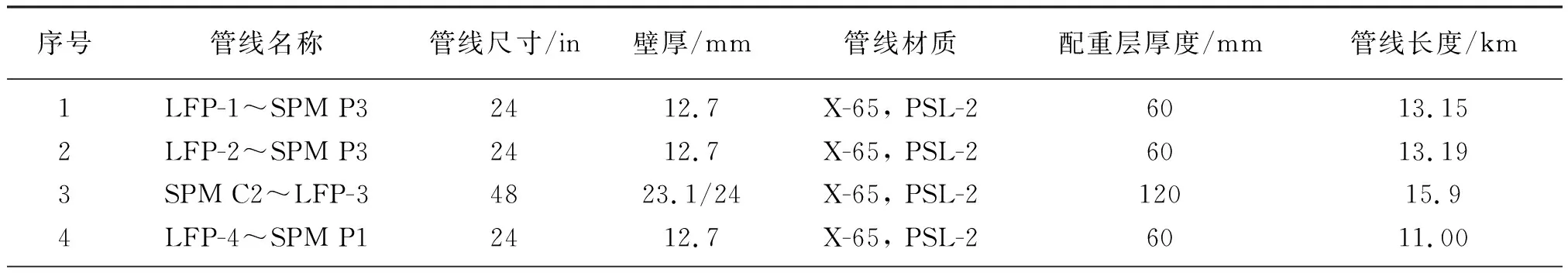

尼日利亚Dangote项目位于西非海域,业主为Dangote石油炼化公司,施工工期为2018年12月—2020年12月,海上施工工期约为720天,作业水深为0~40 m。该项目包含48 in管道铺设,水泥涂层厚度为120 mm,海管外径为1 465.6 mm,水泥涂层外径为58 in,单根重量达27 t。尼日利亚Dangote项目管线信息如表1所示。

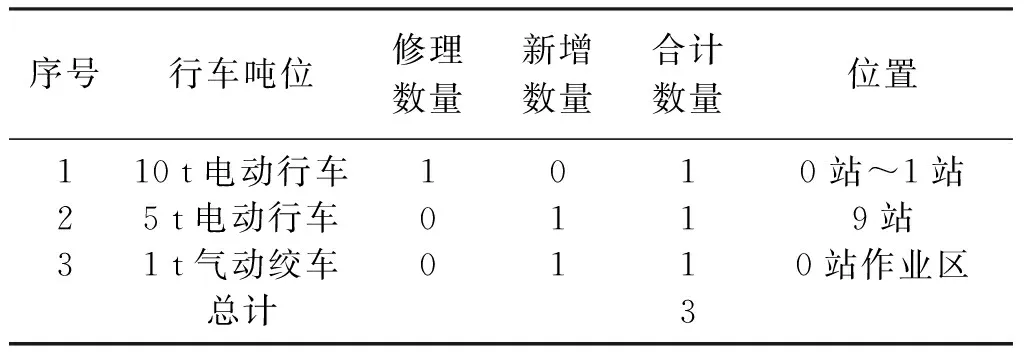

表1 尼日利亚Dangote项目管线信息

(续 表)

目前,海洋石油202铺管船的设备无法满足大吨位管道的铺设要求,为更好地适应48 in水泥配重管线的铺设,通过对铺管船的实地调研,并对设备出厂以来出现的设备故障进行统计分析,有针对性地对设备进行优化改造,使管道铺设设备适应铺设大尺寸重型管线。

1 当前设备简介

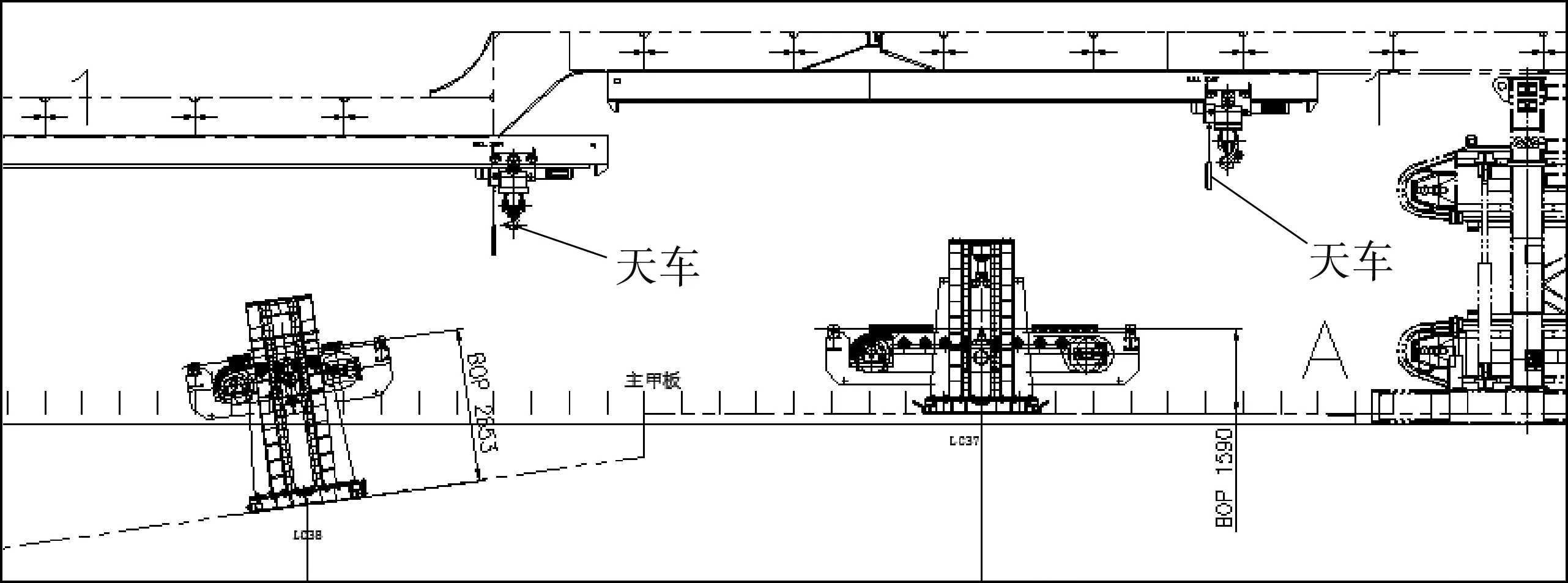

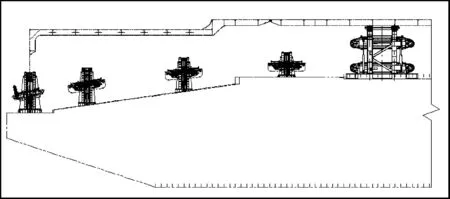

海洋石油202船作业线船尾滚轮系统由精研工程机械传动有限公司生产,坡口区坡口设备及托管架系统由海油工程自主生产,天车系统由船舶建造期间配置。图1为海洋石油202铺管船作业线布置图,主要功能是完成整个海管的铺设作业。

主作业线设置在主甲板的右舷侧,托管架布置在船尾,主作业线及托管架共同构成管道的传输系统,细节如下:

(1) 2个海管坡口区,满足单节点管和双节点管的铺设作业要求。

图1 现有作业线设备整体布置图Fig.1 Arrangement of HYSY202 main fireline

(2) 作业线内的天车系统。

(3) 船尾3个可调高度履带支撑,1个船尾传输滚轮。

(4) 1个重力式托管架及A字架。

当前滚轮系统经过长期使用后,统计分析了近几年设备发生的故障。主要存在以下问题:

(1) 现有坡口作业配套设备为2013年新改造添加的设备,相应结构框架按8~24 in海管设计,无法满足48 in管线的铺设。

(2) 在管道铺设作业时,作业线天车无法满足管线前进的辅助动力支持。现有作业线天车均为钢丝滚筒形式,如铺设外径为58 in的海管项目,天车净空高度不满足要求。同时,根据前期与建造公司的沟通,结合作业中所需的吊装设备,需对现有天车进行更换,对天车梁进行上移及重新布置,以满足施工作业需求。

(3) 船尾现有的履带滚轮无法满足强度要求,船尾最后一个滚轮(LC40)受海水腐蚀影响严重。

(4) 托管架目前无法满足48 in重型管线铺设作业[1],图2所示是托管架,是完成管道船尾入水的过渡设备。

图2 现有托管架整体形式Fig.2 Picture of stinger

(5) 现有滚轮涂层为聚氨酯涂层,在铺设水泥涂层管线时,磨损率较高。

2 改造工作范围

本次改造的主要设备有坡口区作业设备、天车系统、张紧器后滚轮和托管架滚轮,工作范围如下:

2.1 坡口作业区适应性改造

现有坡口作业配套设备相应结构框架按8~24 in海管设计,无法满足48 in管道作业要求,需进行适应性修理。

(1) 海管举升装置。

(2) 液压夹紧装置。

2.2 天车系统适应性改造

在天车系统适应性改造中,天车修理数量如表2所示。

表2 行车修理数量

2.3 张紧器后滚轮适应性改造

(1) 履带式支撑单元。

(2) 滚轮式支撑单元立柱。

2.4 托管架适应性改造

海洋石油202托管架为重力式托管架,托管架通过A字架与船尾固定,第一节托管架共有9组腰鼓滚轮,立柱前后无加强结构,腰鼓滚轮与周围立柱通过抱卡固定。

(1) 传输滚轮结构。

(2) 滚轮立柱形式。

(3) 滚轮抱卡与立柱的连接形式。

3 改造的基本要求

3.1 坡口区设备

满足48 in管道坡口作业,当水泥涂层直径为60 in时,满足管道的坡口作业。添加海管举升装置,协助管道坡口对中海管举升装置。基本参数和具体要求如下:

(1) 设计海管重量(单节点)为40 t。

(2) 单台举升能力为30 t。

(3) V形支撑包角为130°。

(4) 升降行程为400 mm。

(5) 升降时间为10 s。

(6) 管径范围为4~60 in。

(7) 单节点管线长度为12.2 m±0.5 m。

3.2 天车系统

结合作业过程中管道涂覆设备的使用需求,对张紧器后的天车系统进行改造:

(1) 需更换的行车起升机构全部选用进口环链葫芦,行走机构要求结构简单。

(2) 行车梁的选用在满足结构和吊重负荷的前提下,选用强度高、结构尺寸小的工字梁,尽量增加起升高度。

(3) 主线改造的行车行走机构选用变频电机驱动,速度可调。

(4) 修理后的行车需做吊重实验并出具证书。

3.3 船尾尾部传输滚轮要求

大管径管道对张紧器后滚轮压力较大,需要对滚轮结构形式进行升级改造

(1) 管径范围为4~60 in。

(2) 单节点管线长度为12.2 m±0.5 m。

(3) 最大静载荷为90 t、 110 t、 60 t、 60 t。

(4) 水平载荷LC37、 LC38和LC39均为5t, LC40水平载荷为10 t。

(5) 滚轮的调节方式为步距式调节。

(6) 船尾滚轮聚氨酯邵氏硬度范围为80±5。

(7) 输送机的滚轮与管段之间的设计摩擦系数应不小于0.25。

3.4 托管架

托管架为海管出船尾后的受力装置,托管架的整体强度及滚轮形式对铺管作业具有重要意义,托管架改造的要求如下:

(1) 管道直径范围(最大外径)为4~60 in。

(2) 管道直径范围(钢管外径)为4~48 in。

(3) 管节长度公差,单节点为±0.1 m。

(4) 管节长度公差,双节点为±0.5 m。

(5) 最大单节点管重量为40 t。

(6) 双节点管最大重量为80 t。

(7) 满足48 in管道要求,托管架修理的基本设计要求。

(8) 托管架腰鼓滚轮改成V形滚轮。

(9) 滚轮与立柱固定形式由抱卡形式改为插销形式。

(10) 滚轮组数量改为6组。

(11) 每组滚轮承垂直载力为80 t。

(12) 前5组滚轮组水平承载力10 t,第6组滚轮水平承载力20 t, U形轮水平承载力80 t。

(13) 滚轮高度调节范围满足曲率半径90~360 m。

(14) 托管架上loadcell、摄像头、深度尺、角度仪、声呐等电仪设备相关结构设计也应符合适应性改造要求。

4 改造方法

4.1 坡口作业配套设备

根据202船主甲板横移区空间尺寸及现有三条横向传输导轨(TC01~TC03)的安装位置、布管间距,对该区域的坡口作业配套设备进行如下布置:

(1) 当坡口机作业时,被坡口海管轴线距离纵向送管线5 613 mm(理论尺寸),被坡口海管为存储在管台上的4根海管中的第3根。

(2) 拆除现有TC01、 TC02附近的海管举升、海管夹紧装置,在TC03附近增加安装一套海管举升。

(3) 海管举升设备:举升装置主要由V形提升架、侧板、滑轨、滚动轴承、举升缸组组成。在举升缸驱动下V形提升架上下运动,其运动受到V形提升架上滚动轴承与侧板上滑轨的限制,通过行程开关控制液压控制阀组可实现V形提升架行程自动调整,行程为400 mm(最终确定行程于修理后的横向传输导轨推动小滚轮尺寸不得互相干涉为准)。

图3为海管举升装置,设备的主要功能是在海管坡口作业时,协助完成海管的组对作业。

图3 海管举升装置Fig.3 Drawing of pipe lifting equipment

4.2 坡口机吊装装置

对中装置主要由行走框架、坡口机托架、进给液压马达总成、进给油缸托架、轨道总成和防倾翻钩板组成。进给油缸一端固定于行走框架,另一端通过进给油缸托架固定于船甲板,可驱动行走框架沿轨道运动。行走框架上的悬挂坡口机的钩头可上下、左右微调。重新设计门架,增加门架的宽度、高度,框架外形尺寸可满足Serimax 32~48 in坡口机的使用要求。配置合适的坡口机底部托架。现有坡口机支架轨道剂托链位置调整,框架启用部分增大增强。图4所示是坡口加工机的吊装框架,主要作用是吊装坡口机。

图4 液压对中装置示意图Fig.4 Drawing of pipe bevelling machine

4.3 作业线行车系统

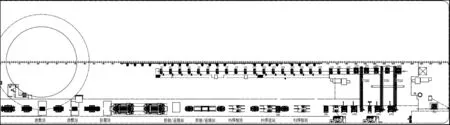

将现有作业线内工作9站和工作10站作业线行车进行改造,在张紧器后部增加1台5 t环链式行车,将现有的20 t天车改造为10 t环链式天车,更换轨道梁,更换满足大口径管道作业的小行车,满足作业9站的喷砂作业,满足作业10站的中频加热及包胶作业,图5为张紧器后天车布置图,天车的主要作用是协助吊装管道涂覆作业设备等。

图5 张紧器后天车布置图Fig.5 Arrangement of sky crane

4.4 船尾滚轮

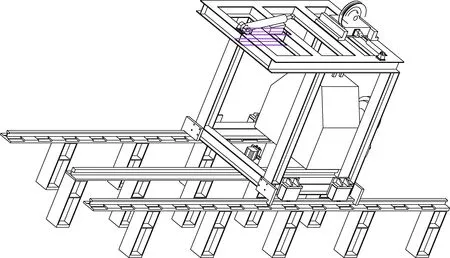

更改船尾滚轮的形式,整体滚轮结构改成竖直结构,优化管道铺设过程中的受力要求。图6为船尾竖向传输滚轮单元,通过调整船尾滚轮底部垫块结构,可实现全部滚轮结构竖直向上,满足管道铺设作业过程中管道应力需求。

图6 船尾竖向传输滚轮单元Fig.6 Arrangement of rollers on the stern

4.5 托管架

(1) 海洋石油202托管架整体强度和局部强度满足48 in管道铺设要求,海洋石油202托管架最新计算结果(采用上Hitch点,角度9°,滚轮垂向荷载为40 t×6,水平荷载为800 kN、 200 kN、 100 kN×5)。

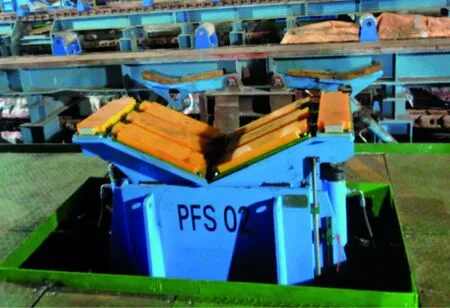

(2) 目前的抱卡形式与立柱固定形式,抱卡形式改成插销形式,图7所示为改造后托管架滚轮形式,滚轮箱与立柱之间为插销结构。

图7 改造后托管架滚轮Fig.7 Stinger rollers

(3) 目前腰鼓滚轮受力大小为60 t,管道铺设过程中,最大滚轮受力达到80 t[2]。

5 结 语

海洋石油202的铺管系统通过对作业线的改造,进行了坡口区举升装置的改造,通过吊装框架的设计实现了大口径管道的坡口作业,为后续自动焊接作业做好了准备;天车系统的改造设计,对张紧器后大口径管道喷砂涂覆作业设计了理论高度,实现了船尾涂覆作业;船尾滚轮系统,通过滚轮底部三角形支撑框架实现了船尾滚轮的竖直设置,管道实现安全作业;托管架系统的改造,为船尾与海底之间架设了一个安全的通道,实现了管道的安全入水。总体而言,如上的改造实现了48 in水泥配重管的正常铺设,满足了今后铺管船对于大口径管道铺设作业的要求。