环烷酸催化酯化脱除技术进展

2020-07-13汪建康雷登丽蒋起佳

何 柏,汪建康,兰 梅,余 波,雷登丽,蒋起佳

(1. 重庆科技学院 化学化工学院,重庆 401331;2. 昊华化工科技集团股份有限公司,四川 成都 610225;3. 四川石化南充炼油厂,四川 南充 637000)

石油中的有机酸总称为石油酸,而环烷酸所占石油酸总量可以达90%或更高。由于环烷酸具有严重的腐蚀性,因此必须对原油及石油产品中的环烷酸进行脱除。目前所报道的脱酸工艺很多,也各有优缺点[1]:碱洗法是最原始的脱酸方法,但脱酸过程易产生乳化,且所加入的碱具有腐蚀性;醇氨法是目前研究最多的分离环烷酸的方法之一,但该工艺目前仅用于馏分油的脱酸,且处理量小、能耗高、溶剂损失较大;溶剂抽提脱酸法适于油品精制,但它的回收系统复杂,能耗也高;吸附脱酸法由于处理量小,无法满足工业需要;热分解法脱酸的能耗很高,对设备材质要求也高,且投资较大,所以只针对少数轻馏分很少的原油适用;由于原油及其馏分油产品组成的复杂性和高黏度,膜分离脱酸技术的应用还有很大的困难;微波辐射脱酸仅针对馏分油,对于原油的脱酸还不成熟。相比于其他脱酸方法,酯化法脱酸具有诸多优势,如处理量大,不用回收环烷酸,且生成的环烷酸酯可以成为精制油的组分,处理工艺也相对简单,因此酯化法是一种具备工业化潜力的原油及馏分油脱酸方法。

酯化催化剂分类较多,主要可以分为两大类:酸催化剂和碱催化剂。其中,酸催化剂是国内外学者研究的重点。酸催化剂主要包括无机酸、有机酸及固体酸。固体酸是指能给出质子或者能够接受孤对电子的固体,即具有B 酸中心或L 酸中心的固体,主要有固体杂多酸、无机酸盐、金属氧化物及其复合物、沸石分子筛、酸性阳离子交换树脂、离子液体型固体酸以及SO42-/MxOy类固体酸等几种[2-4]。固体酸催化剂用于酯化反应时具有反应条件较温和、容易和反应产物分离、催化剂可以重复使用、设备腐蚀性较低、催化剂选择性高等优点。目前,固体酸催化酯化方面的报道主要集中于脂肪酸的酯化和生物油制备方面[5-8],而环烷酸催化酯化脱酸催化剂的研究报道较少。

本文对环烷酸酯化脱酸用几种主要催化剂的国内外研究进展进行了较全面的综述,为相关学者对高效经济环保的环烷酸酯化脱酸催化剂的筛选与制备提供参考。

1 酯化脱酸工艺简介

酯化脱酸工艺的报道可以追溯到20 世纪80 年代的高酸值食用油脱酸,因为环烷酸具有普通羧酸的一切化学性质,所以也可以和醇发生反应生成酯类化合物。国内王延臻等[9-11]较早报道了原油和馏分油的酯化脱酸研究。环烷酸与醇反应的方程式见式(1)。

环烷酸酯化脱酸工艺既有连续工艺也有间歇工艺。Dastjerdi 等[12]报道了一种以硫酸为催化剂的釜式反应器处理环烷酸工艺,Rana 等[13]和Wang 等[14]分别报道了一种夹套加热式固定床连续式反应器及其工艺流程和一种集预热与反应于一体的固定床反应器及其工艺流程处理原油及馏分油(见图1)。因此,酯化反应的工艺流程可以非常灵活与简单。

2 酯化反应机理

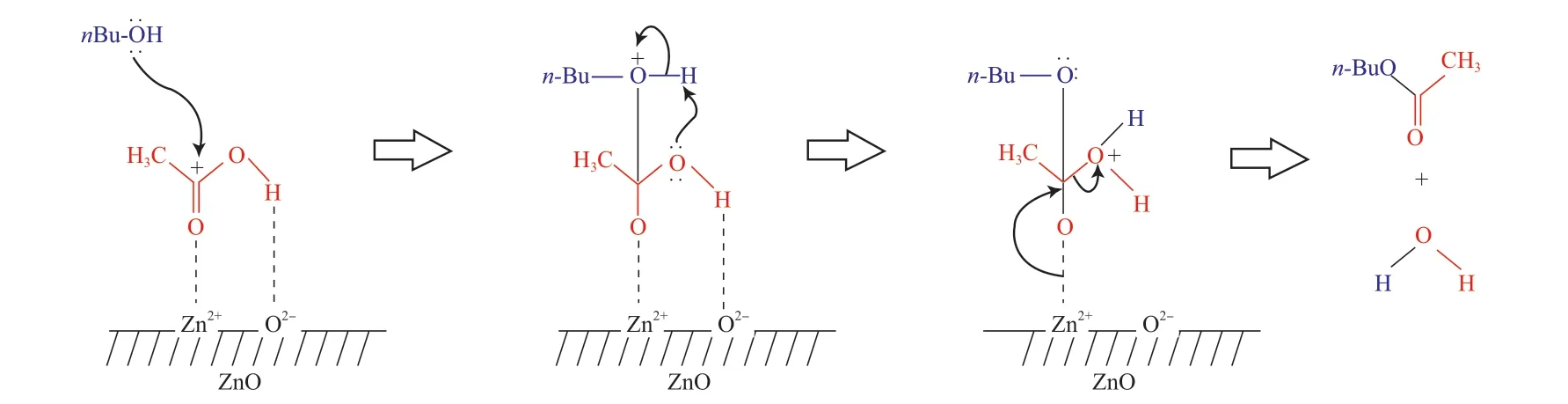

不少专家学者对酯化反应的机理进行了研究[15-19],认为酯化反应是典型的酸催化反应[20-21],因为羧酸分子中的羧基与醇类化合物分子上羟基氧的电子对共轭,降低了羧基碳原子与亲核试剂结合的能力,所以羧酸与醇的酯化反应一般都在酸催化条件下进行,且B 酸和L 酸皆能起到催化作用。大部分学者认为,负载型催化剂催化酯化反应机理应该是负载的路易斯酸与羰基相互作用,增强了羰基碳的亲电性,从而促使了醇的进攻。梁金强[1]认为环烷酸(以SnO 催化剂为例)酯化脱酸的反应历程主要有以下几个步骤:1)环烷酸的热电离;2)环烷酸根与SnO 生成中间物;3)氢离子与甲醇生成甲醇氢离子;4)环烷酸根与SnO 生成中间物与甲醇氢离子结合脱水形成酯。杨水金等[22]以金属氧化物为催化剂催化合成了乙酸异戊酯,探讨了SnO 的催化机理。认为SnO 中Sn(Ⅱ)的 Pauling电负性为1.8,对乙酸羰基电子的吸引作用使乙酸碳原子带有更多的正电荷,从而使异戊醇更容易发生亲核加成,形成过渡态(Ⅰ),Sn2+变化为Sn4+,使过渡态 (Ⅰ)转变为带有两个正电荷的中间体(Ⅱ),经质子转移生成了中间体(Ⅲ),(Ⅲ)不稳定再经过渡态 (Ⅳ),使Sn4+转变为Sn2+,失水生成SnO,完成了酯化反应。Nagvenkar 等[23]对ZnO固体酸催化剂的催化酯化机理也作了探讨,认为羧酸首先在ZnO 催化剂表面吸附、活化,即Zn2+对羰基碳原子上电子的吸引作用,使乙酸碳原子带有更多正电荷,从而使正丁醇更容易发生亲核加成并进一步脱水生成酯类化合物,反应机理见图2。

综上所述,无论是液体酸还是负载型固体酸催化酯化反应,都很好地印证了酯化反应的典型酸催化机理。

图2 ZnO 催化酯化机理Fig.2 Mechanism of catalytic esterification by ZnO.

3 酯化催化剂的研究进展

3.1 环烷酸的非催化酯化脱酸

国内外有关环烷酸非催化酯化反应脱酸的研究较少,主要用到了超声波辅助和超临界甲醇等技术。其中,超声波辅助脱酸技术主要是基于气穴现象的外场激励,它不仅具有乳化和空化作用,还能加速物质传递和能量传导,这都有助于酯化反应的进行[24]。超临界甲醇技术属于超临界流体中的化学反应,甲醇不仅是反应物也是反应介质,且超临界甲醇大幅度增加了油品的溶解性,从而提高了反应速率。但超声波辅助脱酸技术仍具有较高的能耗与生产成本;超临界甲醇技术也存在高温高压的苛刻反应条件、反应系统设备投资增加、甲醇回收循环量大等不足,因此以上两种脱酸方法都未见有工业化应用的报道。

谢丽等[25]将超声波技术应用到了高酸值原油的酯化反应脱酸中,以甘油为酯化脱酸剂,研究了醇酸摩尔比、反应温度、反应时间、超声功率对多巴高酸值原油自催化酯化反应脱酸的影响,并与磁力搅拌作用下的脱酸效果进行了对比。实验结果表明,在醇酸摩尔比6、反应温度250 ℃、反应时间30 min、超声功率90 W 条件下,多巴原油酸值(以KOH 计)从4.74 mg/g 降到了0.21 mg/g,脱酸率达到了95.6%。在220 ℃下,超声处理的脱酸效果优于磁力搅拌,超声处理后的油样性质变化不大。

Mandal 等[26]研究了无催化剂条件下超临界甲醇(SC-MeOH)酯化脱除环烷酸。实验在8.8 mL 间歇反应器(设计温度和压力分别为500 ℃、50 MPa)中进行,脱酸条件为SC-MeOH 的温度300 ~350 ℃、甲醇分压(MPP)10 MPa。实验结果表明,在350℃、MPP 为10 MPa、反应时间为60 min 时,总的脱酸率为99.77%。脱酸反应符合一级动力学反应,活化能为24.2 kJ/mol,指前因子为1.56 s-1。因此,SC-MeOH 在不需要催化剂或添加剂的情况下,可以降低环烷酸的总酸值。

Khan 等[27]采用一种非催化的超临界甲醇法对环烷酸混合物及高酸值原油进行脱酸研究,考察了不同反应参数(反应温度、压力和反应时间等)的影响。研究发现反应温度和时间对脱酸率有显著影响,在400 ℃、10 MPa、3 h 条件下,环烷酸的脱酸率达96.9%;当超临界甲醇中的反应温度为400℃、压力30 MPa、反应时间1 h 时,高酸值原油的脱酸率达94%。对不同反应条件下所得的液体产品进行化学组分分析,结果表明酯类是生成最多的产物,这意味着超临界甲醇法的主要反应途径为酯化反应。该团队还研究了在没有催化剂或外部氢气的情况下,用甲醇在比较温和的温度与压力下去除高酸原油中的环烷酸,并考察了反应温度、原油浓度和反应时间等工艺参数对高酸值原油脱酸效果的影响[28]。实验结果表明,在250 ℃、6.4 MPa、原油含量为33.3%(w)条件下,精制后的原油总酸值(以KOH 计)为0.08 mg/g,脱酸率为96.9%,且收率为95%。与甲醇脱酸相比,热解(不含甲醇)的脱酸效率较低(38.6%);利用甲醇进行脱酸的主要机理是酯化反应,而热解(不含甲醇)的机理主要是脱羧反应。

3.2 碱催化剂

碱催化剂对原油及油品脱酸效率的贡献主要来自两个方面:一是催化剂对环烷酸的中和作用;二是环烷酸催化酯化转化。由于环烷酸及CO2和溶解酸性硫化合物对(负载型)无机碱的中和作用会造成催化剂中毒,所生成的水分也会造成活性成分的进一步丢失,因此碱催化剂的脱酸活性寿命较短。固体碱催化剂或超强碱由于中和作用不明显,脱酸机理主要是催化酯化反应。固体超强碱催化剂也由于制备工艺复杂、成本高、强度差、易中毒等问题影响了它在工业生产中的应用,特别是失活催化剂的再生和循环利用未得到很好地解决,因此固体超强碱催化剂的工业化进程受到了极大的阻碍[29-31]。

陈伟东[32]选取M/Al2O3型某固体强碱催化剂为常一线直馏航煤催化酯化脱酸催化剂,实验确定的适宜脱酸条件为:醇油质量比0.005、剂油质量比0.005、反应温度120 ℃、反应时间20 min。利用M/Al2O3型催化剂在小型固定床反应器上进行了催化酯化脱酸长周期实验,实验结果表明在36 h内催化剂可保持较高的催化活性,随后催化活性随运行时间的延长而逐渐降低,48 h 后反应器出口油品的酸值已超出国标对3 号喷气燃料酸值的要求;评价实验结果表明,在330 h 内,直馏航煤的酯化脱酸率可保持在70%以上,脱酸后精制油品的酸值可满足国标对3 号航空煤油的酸值要求。

吴雁等[33]采用微波法在水滑石上负载碳酸钾为原油酯化脱酸催化剂,研究了催化剂的不同制备方法、微波处理时间和碳酸钾负载量对催化剂性质及活性的影响。实验结果表明,兼具有高的水滑石结晶度、良好的碳酸钾分散度及高碱量的催化剂显示出最佳脱酸活性。在优选实验条件下(K2CO3负载量15%(w),催化剂制备时微波处理5 min,反应温度和时间分别为200 ℃和2 h,催化剂和醇的用量分别为原油质量分数的1.0 %和2.0 %),对绥中高酸值原油的脱酸率可从水滑石催化酯化脱酸的89.2%提高到97.7%,脱酸效果得到了较大幅度的提升。

Li 等[34]通过尿素法合成了Mg/Al 摩尔比为4的Mg-Al 水滑石催化剂,并使用间歇反应釜对脱蜡减压馏分油进行了酯化脱酸研究,考察了乙二醇(EG)、催化剂与实验用油的质量比(皆优选为0.5∶100),反应温度和时间(优选30 min、150 ℃)等各种反应参数对环烷酸的转化效果影响。实验结果表明,在优选脱酸条件下的最佳脱酸率达90%左右。但Mg-Al 水滑石催化剂的重复使用性较差,使用第5 次时的催化酯化脱酸率就仅为64.2%。此外,催化剂焙烧后的活性低于未焙烧催化体系的活性,经水、KOH 和K2CO3水合处理后的水滑石催化剂要比未经处理的具有更高的脱酸效果。B 碱性位(而非L 碱性位)在酯化过程中发挥了重要的作用,且催化剂的结构与它的催化性能密切相关。

Huang 等[35]研究了环烷酸与EG 在柴油中的酯化反应动力学,实验结果表明,无论ZnAl-HTlc催化剂存在与否,酯化反应动力学都遵循二级不可逆反应动力学,且随着反应温度的升高,反应速率常数增大。不添加催化剂时酯化反应活化能为59.28 kJ/mol,而有ZnAl-HTlc 催化剂参与反应时,反应的活化能降至22.78 kJ/mol,ZnAl-HTlc 催化剂的使用明显地降低了酯化反应的活化能,并加速了反应的进行。

郭科等[36]研究了用于原油中环烷酸与EG 酯化脱酸反应的EG 插层层状双金属氢氧化物(LDHs)的合成。首先采用微波辅助的离子交换法合成了EG 插层LDHs,然后考察了微波作用时间、温度及微波功率对EG 插层LDHs 结构的影响,比较了微波法和常规方法合成的EG 插层 LDHs 的性质。实验结果表明,微波辐射能提供了高能量,促进了待交换阴离子朝层间扩散,并减弱了层板与层间原有阴离子间的作用力;在微波温度120 ℃、时间10 min 及微波功率550 W 条件下,可得到高度结晶的EG 插层LDHs。

Wang 等[37]采用微波辅助离子交换法制备了不同Ni/Al 摩尔比的EG 插层LDHs。与传统的离子交换方法相比,该方法可以获得更有序的层状结构,并将离子交换时间从12 h 缩短到30 min。以制备的EG 插层LDHs 为酯化催化剂可以实现对原油中环烷酸的脱除;实验发现EG 插层后的LDHs可作为纳米晶内催化微反应器,这是因为预插层EG 降低了扩散阻力,层间空间增大,有利于环烷酸的进入,且该层的金属催化中心容易被反应物接触。此外,受限的层间空间增强了反应物之间的碰撞,加速了反应的进行,所以EG 插层的LDHs 比硝酸盐LDHs 具有数倍高的脱酸率和EG 转化率。随着Ni/Al 摩尔比的增加,催化中心数量增加,插层中EG 的含量降低,这对环烷酸的脱出不利。

3.3 酸催化剂

3.3.1 无机酸和有机酸

实验室常用的无机酸有硫酸和盐酸,其中,硫酸的酸性最强,在工业生产中经常被作为催化剂。硫酸作为催化剂有两个很大的缺点:1)硫酸的强氧化性会使产品的颜色变深;2)硫酸具有非常强的腐蚀性,排放到大气或者河流中会污染环境、导致酸雨、土地酸化、河流污染。常用的有机酸有甲磺酸、对甲苯磺酸和苯磺酸等,它们也可以用于酯化脱酸反应。这些酸催化剂和硫酸相比,尽管催化活性较低,但没有氧化性。除此之外,一些金属氯化物、硫酸盐也具有良好的酯化催化效果。

Veliev 等[20]研究了石油环烷酸与炔基醇的酯化反应,实验中添加96%(w)H2SO4或者H3PO4,且以KU-2x8 或对甲苯磺酸为催化剂,确定了该工艺的最佳工艺参数,并对它的动力学特性进行了研究。实验结果表明,丙炔醇比二甲基化类似物具有更强的反应活性。

3.3.2 杂多酸

杂多酸是由杂原子和多原子按一定结构通过氧原子配位桥联组成的含氧多酸,为强质子酸,杂多酸类型包括磷钼酸、磷钨酸、硅钨酸和硅钼酸等。该类催化剂通常对环境无污染,对设备腐蚀性小,具有较高的反应活性和选择性[38]。为了解决杂多酸均相催化反应过程中难以分离催化剂的难题,负载型杂多酸是研究热点。

许胜先等[39]研究了杂多酸为催化剂合成环烷酸二甘醇酯的工艺及其精制方法,考察了反应温度、反应时间、醇酸摩尔比及催化剂用量对酯化收率的影响,并研究了碱洗和脱色条件对产品质量的影响。实验结果表明,在醇酸摩尔比为1∶1、反应温度210 ℃、反应时间5 h 及催化剂用量为0.3%(w)条件下,杂多酸催化合成环烷酸二甘醇酯的酯化率达86%以上。

刘公召等[40]以石油环烷酸和十八醇为原料,磷钨酸为催化剂,对环烷酸十八酯进行合成研究,考察了磷钨酸晶体结构及用量、反应时间、反应温度、原料配比和带水剂及用量等参数对环烷酸十八酯收率的影响。实验结果表明,在酸醇摩尔比为 1.1∶1.0、催化剂用量2.0%(w)、反应温度150 ~170 ℃、反应时间6 h、带水剂(苯)用量为50%(w)条件下,环烷酸十八酯的收率超过90%,相比浓硫酸催化酯化的转化率提高了10%以上。

桑俊利等[41]制备了负载型磷钨杂多酸催化剂,以石油环烷酸、正十八醇为原料,考察了催化合成环烷酸正十八酯的酯化反应。对两种不同载体负载催化剂的活性及寿命进行了研究,实验结果表明,活性炭负载型磷钨杂多酸催化剂更加有利于环烷酸正十八酯的催化合成,且该催化剂的用量为醇酸总质量的1.5%~2.5%时,催化酯化脱酸率最佳,达91%以上。

3.3.3 金属氧化物及其复合物

由非过渡金属氧化物或混合氧化物所制备的固体酸催化剂通常具有机械强度高、重复使用性能好等优点,因此越来越被人们重视,且正成为酯化脱酸研究的热点。

Wang 等[42]介绍了一种降低高含酸石油馏分酸值的催化酯化工艺。在充分形成环烷酸酯的条件下,用甲醇对该馏分进行了处理,这样可有效地降低石油馏分的酸值。研究发现SnO 能促进石油酯化反应。在SnO 存在下,石油馏分的脱酸率明显高于无SnO 存在下的酸去除率。最佳反应条件为:反应温度300℃、油中甲醇含量5.0%(w)、催化剂SnO 用量4.0%(w)、反应时间较长为宜。该学者还以SnO-Al2O3为催化剂、甲醇为脱酸剂,在固定床反应器中对原油进行了酯化脱酸实验,考察了反应条件对酯化反应的影响[14]。实验结果表明,较高的反应温度和较低的空速有利于提高酯化转化率。在甲醇用量为试油质量分数的2.0%、反应温度300 ℃、空速为2.5 h-1条件下,原油的酸值(以KOH 计)从2.8 mg/g 降低到了0.5 mg/g 以下;反应过程中从原油中除水可以进一步提高酯化效果。

梁金强等[43]利用机械混合法制备了高酸值原油酯化脱酸的固体催化剂,主要成分有ZnO、Al2O3、拟薄水铝石和SiO2,在反应温度350 ℃时能够将高酸原油的酸值(以KOH 计)从2.73 mg/g降低到0.5 mg/g 以下,催化剂在使用155 h 后的脱酸率仍可达80%以上,具有较长的使用寿命。

吴雁等[44]采用离子交换法合成了不同Mg/Al摩尔比的12-磷钨酸(HPW)插层LDHs,并将其用于原油催化酯化脱酸反应。实验结果表明,催化剂的活性主要受酸性和比表面积的影响。HPW 插层LDHs 的酯化活性明显优于NO3型LDHs,这归因于增强的酸性和增大的比表面积;对于弱酸性的NO3型LDHs,酯化活性与比表面积呈正相关性,并在Mg/Al 摩尔比为4 时,催化剂具有最大的比表面积和脱酸活性。对于较强酸性的HPW 插层LDHs,酯化活性主要受酸量的影响,Mg/Al 摩尔比为2 的催化剂具有较高的酸量和脱酸活性,脱酸后的原油酸值小于0.5 mg/g。该团队还合成了HPW 插层LDHs(M2+/Al3+摩尔比为2,M2+为Mg2+,Zn2+,Ni2+),并将此催化剂用于原油中环烷酸与EG 的催化酯化脱酸反应,实验结果表明,催化活性源自催化剂的酸性位;该催化剂比双插层氢氧化物的硝酸盐具有更好的酯化催化活性[45]。

He 等[46-47]采用浸渍法制备了负载型ZnO 催化剂及Fe-Zn 双金属复合催化剂,并对减压馏分油开展了脱酸研究。实验结果表明,在催化剂用量为馏分油的2.5%(w)、EG 用量4.0%(w)、反应温度250 ℃、反应时间1.0 h 条件下,ZnO 催化剂可使酯化脱酸率达92%以上,而Fe-Zn 复合催化剂获得的最高脱酸率达98%,且两种催化剂都具备良好的重复使用性能。

3.4 离子液体

常温下离子液体是液体状态,离子液体不仅是一种清洁的化学反应介质,且还是一种较为安全绿色的催化剂。近年来,离子液体越来越受关注,且关于离子液体用于酯化脱酸反应的研究越来越多。这是因为离子液体在酯化脱酸反应中不与反应产物发生反应,不相溶,易分离;离子液体脱水处理之后可重复利用,既环保又安全。此外,相比传统酯化脱酸方法,离子液体不仅有较宽的温度、非挥发性,还有可设计性这一优点,从而实现对阴阳离子结构进行设计并调控酸性和产物、反应物的互溶性等参数[48]。但离子液体仍存在着成本较高及催化脱酸率较低等问题,影响了它的大规模工业化应用。

Zafar 等[49]采用1-丁基-3-甲基咪唑辛硫酸盐([BMIM][C8HSO4])与亚临界甲醇的混合物对原油进行酯化脱酸处理。实验在间歇式高压反应釜中进行,反应温度70 ~150 ℃、甲醇分压0.2 ~2.5 MPa、反应时间为0 ~120 min。实验结果表明,高温和反应时间有利于精制后的油品酸值降低。在温度为150 ℃、甲醇分压为0.2 MPa、时间为30 min 条件下,仅使用亚临界甲醇的脱酸率约为24%;在以上实验条件下再加入一定量的[BMIM][C8HSO4],脱酸率可达32%;当反应温度为150 ℃,反应时间120 min,使用亚临界甲醇的脱酸率最高能够达到56%。综上所述,亚临界甲醇具备缩短反应时间的作用,[BMIM][C8HSO4]则具备降低原油总酸值的能力。该脱酸体系虽然操作条件较温和,但最终脱酸率显得过低而不具备实用潜力。Zafar 等[50]还用含有亚临界甲醇的酸性离子液体处理环烷酸以降低原油中的总酸值。在间歇式高压釜反应器中考察了不同反应参数对反应器性能的影响。实验结果表明,脱酸效率的高低与反应温度及酸性离子液体浓度呈正相关,而过量甲醇不利于脱酸反应;在优选反应条件下,以[BMIM]HSO4为催化剂,环烷酸的脱出率可达90%左右,产物为酯和水;含有较长烷基链的酸性离子液体具有更高的催化活性。

4 结语

酯化脱酸法可有效地降低油品的酸值,减少设备的腐蚀,脱酸效果优良,几乎可以处理所有的高酸值原油和油品(轻质、重质馏分油以及渣油),为原料油的进一步加工提供了方便。酯化反应的关键在于高效催化剂的选择,而目前的催化酯化体系仍存在着催化效率较低或反应时间较长等不足,相信兼顾了这两种性能的催化剂被开发出来以后,原油及油品催化酯化脱酸工艺会被很快地投入到实际工业应用中去。