氯化氢制氯气反应器的冷模实验

2020-07-13刘梦溪王水存

程 锋,刘梦溪,王水存

(1. 中国石油大学(北京) 化学工程与环境学院 重质油国家重点实验室,北京 102249;2. 兰州大学 土木工程与力学学院,甘肃 兰州 730030 )

气-固流化床反应器具有气、固接触效率高,传热速率快,结构简单等优点,不仅在石油化工、医药、冶金、环保等领域得到了广泛应用,还被应用于一些新兴工艺,如氯化氢催化氧化制氯气[1-3]。研究表明,流化床反应器能实现氯化氢的高转化率,甚至完全转化,同时,还可以实现催化剂的连续再生[4-5]。为开发氯化氢制氯气工艺,某公司搭建了一套氯化氢催化氧化制氯气的中试装置(以下简称中试装置),中试装置在运行过程中经常出现催化剂堵塞、结块等流化不正常现象。中试装置采用三级旋风分离器串联操作,由于氯化氢催化氧化制氯气工艺采用铜系液相负载催化剂,在高温下催化剂极易发黏,流化较为困难,再加上旋风分离器存在锥角、灰斗等多个变径,催化剂容易在变径处和料腿内结垢,随着操作的进行垢层不断加厚,直至堵塞料腿[6-7]。同时,反应器床层内设置有多层挡板,由于挡板间距较小,引起结块等流化不正常现象。在实际操作中,装置仅运行2 ~3 d 就被迫停工。根据中试装置在操作中出现的问题,中国石油大学(北京)提出了两级分离系统改造方案。采用专利技术超短卧式快速分离器[11]代替旋风分离器作为一级分离系统。与旋风分离器相比,卧式快速分离器不设置灰斗,料腿内的颗粒质量流量大、颗粒间夹带的气体量也较大,流化质量更好,催化剂不容易发生结块堵塞[8-10]。同时,卧式快速分离器所需稀相空间小、料腿短,不仅能节省投资,更适合高温高压、高浓度氯化氢的操作条件。快速分离器出口气体经反应器顶部进入原中试装置过滤器进行二次分离,分离出来的颗粒进入积灰器,采用间歇排料返回反应器。

本工作搭建了一套大型冷模实验装置,考察了新方案中颗粒流化的质量以及两级分离系统的性能,采用空气和氯化氢制氯气催化剂为介质,对反应器密相、限制空域(5 m)内稀相固含率分布和分离系统的分离效率进行了研究。

1 实验部分

1.1 实验装置

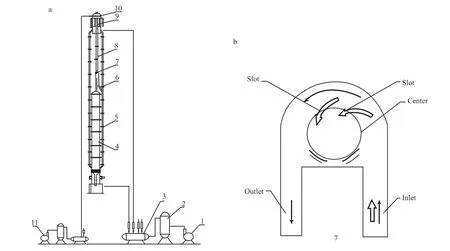

图1 为实验装置流程。由图1a 可知,装置总高18 m,流化床筒体的尺寸为φ500 mm×12 mm,流化床总高度为6.5 m,快速分离器入口距离流化床表面有效高度约5 ~6 m,快速分离器入口管为φ80 mm×5 mm,出口管为φ90 mm×5 mm。整个实验装置中反应器底座、过滤器支架和过滤器采用碳钢材料,其他部分采用有机玻璃制造,以方便观察。过滤器的筒体尺寸为φ482 mm×3 mm,内装有6 根金属烧结网滤芯,滤芯结构尺寸为φ70 mm×700 mm,过滤面积0.923 m2,过滤精度为10 μm。空气经罗茨鼓风机压缩后进入缓冲罐和气体分配器,经流量计计量后分两路进入装置,一路通入流化床底部,作为反应器流化风,另一路通入过滤器下部床层,作为过滤器内的松动风。流化床内的气泡在离开床层表面时,将大量颗粒夹带到稀相空间,经过超短快速分离器分离后固体颗粒沿料腿返回床层中部,气相与未分离的小颗粒经升气管上升并进入过滤器,在过滤器内未分离的粉尘被分离下来,落入过滤器床层,然后经由两个循环管返回床层,分离掉颗粒的流化风由过滤器顶部的出口管排入大气。随着过滤的进行,不锈钢滤芯的压降会逐渐增加,当压降增加到一定值后,从压缩机处引压缩空气至过滤器封头处,对滤芯反吹清灰。由图1b 可知,气固混合物竖直向上从主体一侧进入,在惯性力和离心力的作用下,颗粒沿着分离器经过180°的圆周运动从另一侧排出,而气体主体则流经窄缝时方向发生偏转,由排气管排除,从而实现气固分离[11]。

流化气体为常温空气,固体颗粒为氯化氢制氯气催化剂,颗粒骨架密度为2 208 kg/m3,松散堆积密度为913 kg/m3。鼓风机操作压力约为0.05 MPa,反吹风用压缩机操作压力约为0.4 MPa,松动风操作压力约为0.1 MPa。床层气速采用0.1,0.2,0.3 m/s 三个气速分别进行实验。

1.2 测量仪器及方法

采用CGYL-202 型高精度压力传感器直接测定稀相压降,测量频率为200 Hz。该测量仪器具有精度高(精度为0.25%)、检测速度快、多路同时检测和自动化程度高等特点。实验中稀相压降下测量点布置在距离床层约2 450 mm 的稀相段,上测点距下测点1 000 mm。通过压力脉动的测量得到了稀相压降,可通过式(1)获得稀相平均密度():

式中,Δp 为两个测压点之间的压力差,Pa;ΔH 为两个测压点之间的距离,m;g 为重力加速度,9.8 m/s2;ρg为气体密度,kg/m3;ρp为颗粒密度,kg/m3;为气相平均空隙率。

采用中国科学院过程工程研究所研制的PV-6D 型颗粒密度、速度测量仪测定轴向、径向床层密度。在使用前需在气固系统中进行标定,选择床层较稳定的一个截面,该截面的平均固含率由上下等距离两个测压点的压差值计算得到。沿截面径向取8 个测量点,每个点取5 次样求平均值。假设床层内固含率与探头输出信号(即仪器测量值)间的非线性关系可用式(2)表示:

式中:εi为测点固含率;Vi为测点电压,V;V0为标定电压,4.5 V;k1,k2为常数。

标定时通过改变表观气速的方法来改变床层截面平均固含率及局部固含率,进而改变各测点的仪器测量值,通过回归确定上述关系式中的常数,即可得到固含率与探头输出信号间的非线性关系式。实验仪器经过标定后,得到ρ—与计算机输出的电压信号(V)之间的关系式(3)。

上式最大相对误差不超过1.5%,回归值与实测值吻合良好。

图1 实验装置流程Fig.1 Experimental apparatus and flow.

2 结果与讨论

2.1 床层密度沿径向的分布

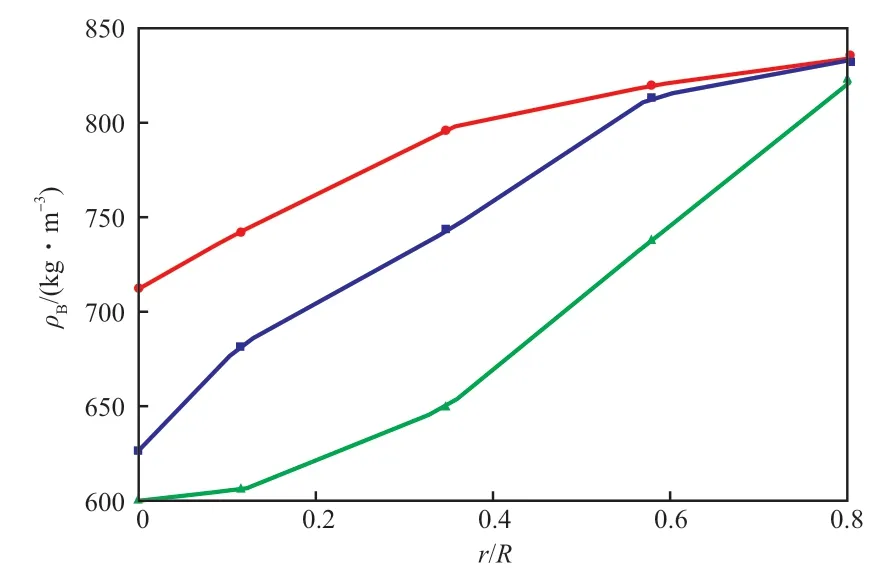

图2 为表观气速对密相床层中部颗粒密度的影响。由图2 可知,床层密度随着径向位置的增加而增大,在中心处(r/R=0)密度最低,在接近反应器壁处密度最大。这是因为在鼓泡床操作下的气固流化床中,中心处气泡的聚并频率大于近边壁位置处的聚并频率,因此气固流化床中心处的气泡比其他位置处的气泡直径大、气泡数量多,从而床层密度低。随着表观气速的增加,床层密度逐渐降低,表明床层的流化质量有所改善。同时,床层密度沿径向的不均匀分布也随着表观气速的增加变得更加显著。根据气固流化床的一般规律,气泡刚刚由射流顶部产生时直径最小,称为原生气泡,随着气泡在流化床内上升,气泡不断聚并,气泡直径逐渐增加,直至达到最大稳定气泡。这一趋势在浅床操作的气固流化床中并不明显,因为气泡在床中的停留时间较短,气泡没有充足的时间聚并,直径尚未达到最大稳定气泡直径就已经到达床层表面,但是采用深床操作时,气泡有足够的时间聚并,气泡直径的变化、床层密度的不均匀分布随高度的增加将十分显著。

图2 床层中部密度沿径向的分布Fig.2 Radial distribution of density in the middle of the bed.ρB:bed density;r/R:dimensionless diameter.Gas phase velocity(ug)/(m·s-1):

2.2 床层密度的轴向分布

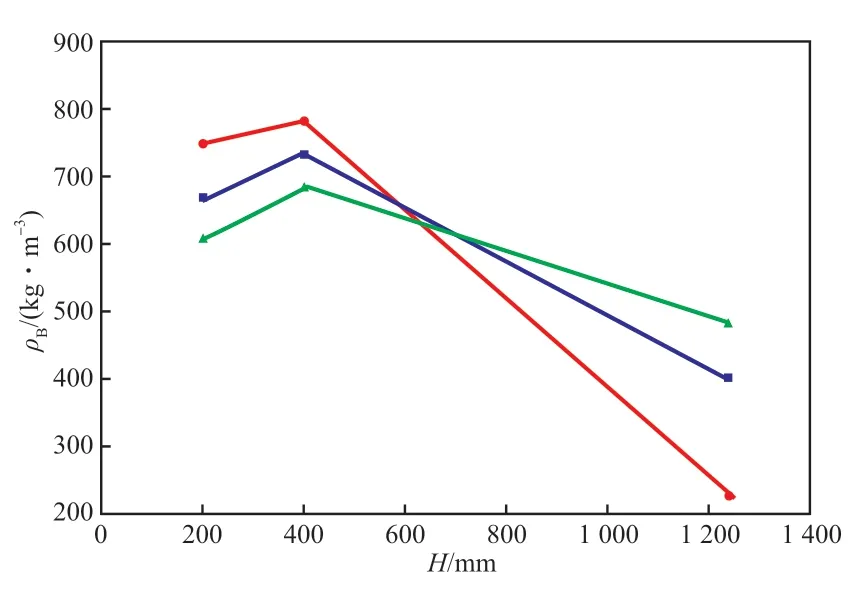

图3 为气速为0.1 m/s 时不同轴向高度处床层密度沿径向的分布。由图3 可知,床层底部(H=200 mm)的密度略小于床层中部(H=500 mm)的密度,这是因为测点H=200 mm 处距离气体分布器很近,处于分布器影响区,该区域内存在大量的原生气泡,气泡的聚并并不显著,气泡直径较为接近,因而流化质量相对较好。深床操作的气固流化床都倾向于采用挡板等内构件来破碎气泡,但是离分布器较近的区域没有必要设置挡板。实际上,在工业催化裂化装置中气体分布器影响区的高度在500 mm左右,挡板大多设置在2 m 以上位置。在深床流化床中设置挡板的目的是通过挡板破碎气泡、重新分配气体,但与此同时床层压降也相应增加,挡板还会显著抑制颗粒的轴向返混,不利于热量沿轴向的传递和床层温度沿轴向的均匀分布。床层中下部(即轴向高度为200 mm 和500 mm 处)的密度差别并不大,这说明在反应器内设置挡板时,挡板间距不应小于300 mm。相邻两组挡板的间距应该控制在1.5 m 以上较为适宜,中试装置挡板间距约为600 ~800 mm,显然是小了。挡板间距小、挡板数目多,不但造价高昂,且对装置的操作不利。在高度为1 245 mm 的位置床层密度明显低于床层中下部,这是因为该位置处于密相床层与稀相的交界处,测量点处的物料时有时无,因此床层密度较低。

图3 不同轴向高度处的床层密度分布Fig.3 Bed density distribution at different axial heights(H).

将所测得的不同径向位置处的床层密度沿截面求加权平均,就可以得到截面平均密度(如图4)。由图4 可知,截面平均密度随着表观气速的增加而降低,由765 kg/m3降低到645 kg/m3(H=500 mm)。根据催化裂化经验,当床层密度在400 ~500 kg/m3时气固接触良好、流化质量高、气固反应也充分。因此,冷态装置中平均密度略大,不利于气固流化与反应。随着表观气速的增加,高度为1 245 mm 位置处的床层密度逐渐增加,说明膨胀床层料位随着表观气速的增加而增加,但测量点始终没有完全淹没在床层内,此时膨胀比在1.25左右,略小于催化裂化气固流化床的膨胀比1.4。

图4 截面平均密度沿轴向高度的分布Fig.4 Distribution of average cross-sectional density along H.

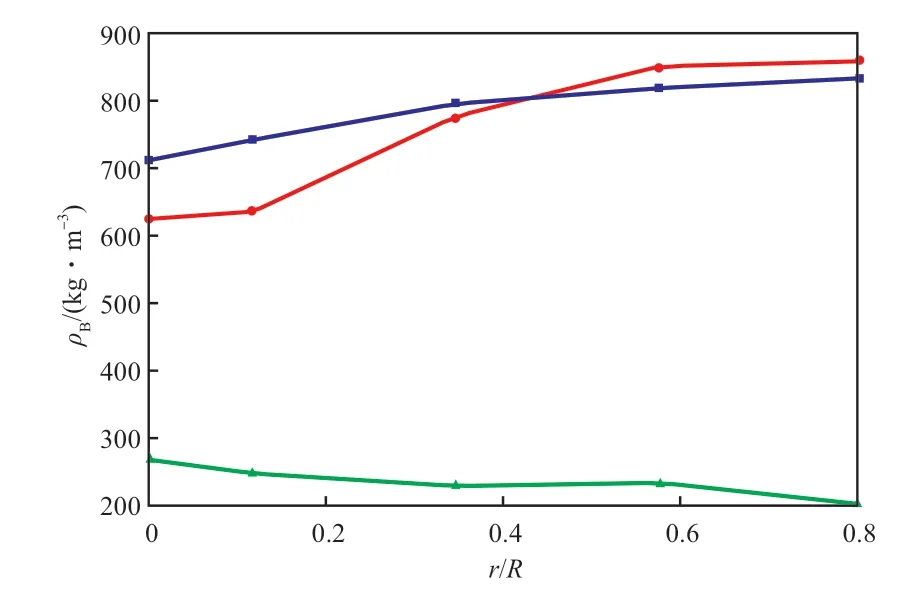

2.3 稀相密度的轴向分布

稀相密度分布及输送分离高度(TDH)的确定对气固流化床的设计极为重要,一般气固分离设备都设置在TDH处,以降低分离设备的负荷。因此,当流化床的TDH 确定后,流化床稀相的高度也就确定了。目前,中试装置稀相高度为5.8 m,分离器入口距床界面5.5 m,通过分析稀相密度可以确定分离器安装位置是否合适。图5 为冷模实验装置中稀相密度沿轴向高度的分布。由图5 可知,相同气速下,稀相密度随着轴向高度的增加快速减小,这与常规气固流化床中的规律是一致的。在气固流化床中,由于气泡在床层界面处破裂,造成催化剂的弹溅。流态化理论认为,催化剂主要通过气泡顶盖弹溅和尾涡携带两种方式进入稀相[12-14]。在近床界面存在一个区域,区域内大颗粒快速沉降下来,小颗粒则继续被气体夹带上行,区域内床层密度随轴向高度的增加迅速减小,该区域称为弹溅区,弹溅区以上稀相密度随高度的增加而缓慢降低,直到达到TDH(即终端分离高度),该高度处稀相密度趋于恒定,不再随着高度的增加而变化。由图5还可知,稀相密度随着表观气速的增加而显著增加,当表观气速为0.1 m/s 时,稀相密度在4 345 mm 以上几乎不再改变,此处密度为饱和夹带时密度(3.2 kg/m3),可以认为此时已达到TDH,在此速度下中试装置分离设备设置在距离床界面5.5 m 的高度是合适的。当表观气速为0.2 m/s 时,稀相密度始终随着高度的增加而下降,可以认为此时TDH 应大于5 345 mm。但是,考虑到一般旋风分离器的入口浓度为5 ~8 kg/m3时分离效果较好[15],而5 345 mm 处的稀相密度(4.2 kg/m3)已低于这一数值,中试装置采用0.2 m/s 表观气速进行操作时,维持目前分离器安装位置是可以接受的。当表观气速为0.3 m/s 时,5 345 mm 高度处的稀相密度为8.44 kg/m3,超出了分离器的入口浓度要求,将会造成催化剂单耗提高(即催化剂损失增加),此时分离器位置应适当上移。

图5 稀相密度沿轴向高度的分布Fig.5 Distribution of dilute phase density along H.

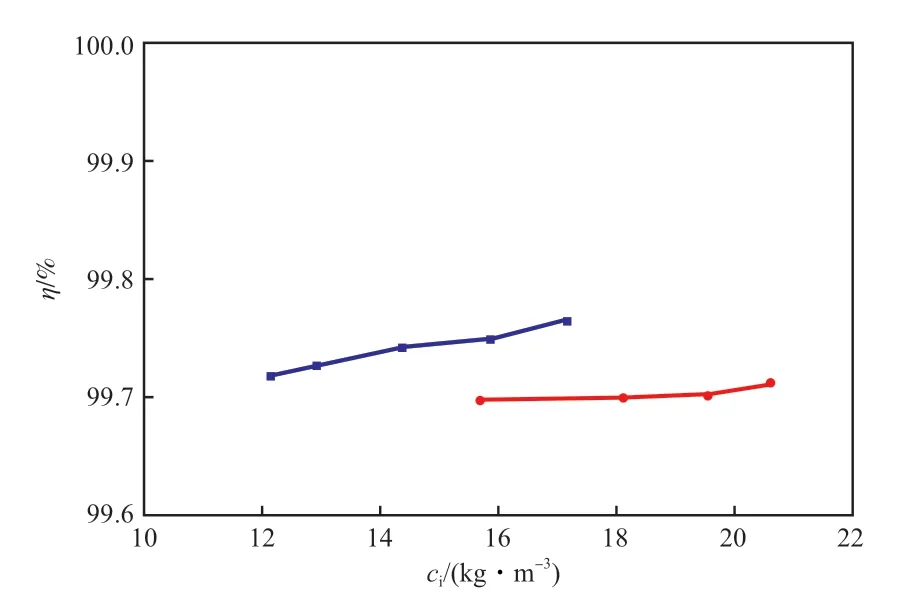

2.4 分离器分离效率及压降

本工作中流化床表观气速涵盖了工业操作范围,相对应快速分离器入口气速分别为13.50 m/s和16.07 m/s,由于冷模实验中快速分离器位置与中试装置中快速分离器位置基本一致,距离流化床层的距离均为5 ~6 m,因此可以近似认为实验中快速分离器入口浓度与工业装置接近。在不同快速分离器入口气速、入口浓度条件下,对系统循环量和快速分离器压力进行了测定,计算得到快速分离器分离效率和压降分布。测量得到的快速分离器分离效率随入口气速和入口浓度的变化曲线,如图6所示。

由图6 可见,卧式快速分离器的分离效率随着入口气速的增加而增加。卧式快速分离器的分离原理是惯性分离和离心分离的高效耦合[16]。对于惯性分离,一般当入口速度小于6 m/s 时,分离效率随着入口气速的增加而增加,当入口气速大于6 m/s 时,分离效率反而随着入口气速的增加而降低。对于离心分离,一般认为分离器中颗粒受到的离心力(Fc)为:

式中,m 为颗粒质量,kg;r 为颗粒所在位置的半径,m;ut为切向速度,m/s。

由式(4)可知,颗粒所受离心力与入口速度的平方成正比,入口速度越大,固体受到的离心力也越大,因而分离效率也越高。随着入口气速的增加,惯性分离和离心分离对总分离效率的贡献也在发生变化。从惯性分离的分离规律来看,当入口气速大于6 m/s 时,显然离心分离的贡献远远大于惯性分离。根据以前的实验结果,惯性快速分离器的分离效率一般不超过80%,在本工作条件下快速分离器分离效率均大于99.6%,也进一步验证了高气速下离心分离的主导作用。实际上,在相同的入口气速下,卧式快速分离器与旋风分离器的分离效率十分接近。颗粒在旋风分离器中要旋转很多圈,分离时间较长,而且根据(4)式可知,锥体段的直径很小,颗粒所受离心力更大,因而分离效率很高。但在卧式快速分离器中,颗粒只是在分离器中旋转半圈,就可以达到很高的分离效率。这是因为卧式快速分离器内部的切向速度远远大于入口气速,分离器内大部分区域气固两相的速度都大于入口气速,很多区域甚至达到了40 m/s 以上[16]。这是因为分离器中存在一股循环气体,这股气体环绕中心排气管在分离器内部旋转,大大增加了分离器内的切向速度,增加了颗粒所受到的离心力,因而大大提高了分离器的分离效率。

图6 分离效率与入口气速和入口浓度的关系Fig.6 Relationships between separation efficiency(η) and inlet gas velocity(ui)/inlet concentration(ci).

根据测量的压力数据得到不同快速分离器入口气速下快速分离器压降随入口浓度的变化曲线,如图7 所示。由图7 可知,快速分离器压降在1 884 ~2 500 Pa 范围内,但小于常规旋风分离器压降(3 000 Pa)。随着入口气速的增加,快速分离器压降增大。这是因为入口气速增加,气体与颗粒速度也增加,与壁面的摩擦阻力增大,压降随之增加。此外,随着入口浓度的增大,催化剂颗粒之间的碰撞机率会增加,颗粒与器壁、颗粒与气体之间的摩擦也会增加,也会导致压降增加。

图7 压降与入口气速和入口浓度关系Fig.7 Relationships between pressure drop(Δp) and ui/ci.

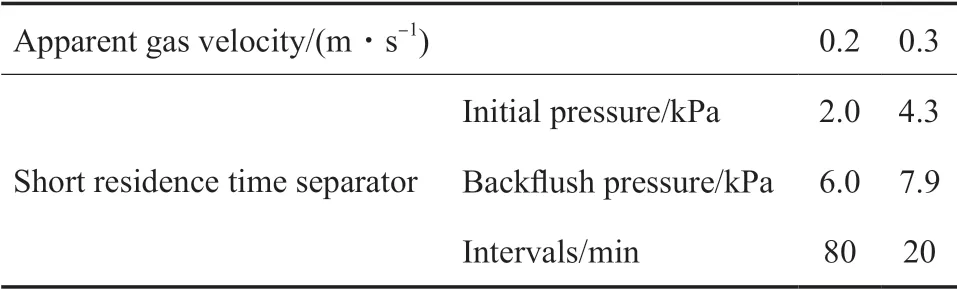

表1 为冷模实验中测量的一级分离器为卧式快速分离器时过滤器的反吹频率。由表1 可知,在起始压力和反吹压力基本相同的情况下,卧式快速分离器两次反吹的间隔时间分别达到了80 min 和20 min,而类似深床操作下的流化床如S-ZORB 装置[17]的反吹时间分别约为14 min 和5 min,因此中试改造方案完全可以满足生产的需求。

表1 过滤器的反吹频率Table 1 Filter backflush frequency

3 结论

1)在密相床层中部截面,随着表观气速由0.1 m/s 增加到0.3 m/s,相同径向位置密度逐步降低,床层的流化质量有所改善,采用较高的操作气速对改善反应器内的流化质量是有利的,但随着气速增加,径向密度的不均匀分布也更加显著。

2)随着表观气速增大,轴向平均密度降低,流化质量有所改善;同时密度分布不均匀,分布器以上500 mm 高度内可以不设挡板,挡板间距不应小于300 mm。

3)稀相密度随着表观气速增加而增加,当操作气速不大于0.2 m/s 时,分离器的安装位置可满足分离器分离要求,当操作气速进一步增大,需要适当增加分离器高度。

4)在中试装置操作气速下,卧式快速分离器分离效率大于99.6%,且料腿不易堵塞,过滤器的反吹间隔时间分别达到了80 min 和20 min。两级分离系统能够满足装置的气固分离要求,且催化剂不易结块堵塞,充分利用原有过滤器,工程造价较低。

符 号 说 明

Fc离心力,N

g 重力加速度,9.8 m/s2

H 测点高度,m

ΔH 两个测压点之间的距离,m

k1,k2常数

m 颗粒质量,kg

Δp 两个测压点之间的压力差,Pa

R 流化床半径,m

r 颗粒所在位置的半径,m

ug气体速度,m/s

ut切向速度,m/s

V 电压信号

Vi测点电压,V

V0标定电压,4.5 V

εi测点固含率

η 分离效率

ρB流化床床层密度,kg/m3

ρg气体密度,kg/m3

ρp颗粒密度,kg/m3