整体旋转折流式超重力床液相功耗

2020-07-13张启亮王广全王明伟计建炳

张启亮,王广全,郑 斌,王明伟,计建炳

(浙江工业大学 化学工程学院,浙江 杭州 310014)

当今世界,资源日益短缺,环境不断恶化,以节能、环保、集约为目标的化工过程强化技术已成为国内外化学工程学科的研究热点[1]。超重力技术是一种重要的过程强化技术,目前已成功应用于油气脱硫[2]、污水处理[3]、纳米材料的制备[4]等工业过程之中。英国帝国化学公司最早于20 世纪70 年代末开发出填料式超重力旋转床[5]。浙江工业大学于2000 年研制出板式超重力旋转床[6](折流式超重力床(RZB)),相较于填料式旋转床,具有更为优异的传质性能[7]。同时,也存在压降大、功耗高[8-9]的缺点。针对RZB 功耗过高的问题,开发了一种新型的整体旋转折流式超重力床(nRZB),以期降低RZB 的功耗。功耗是超重力床的一项重要性能参数,已有不少研究人员对超重力床的功耗进行了深入地研究[9-12]。柳松年等[10]通过实验发现,填料式旋转床的气相功耗和轴承摩擦功耗所占总功耗比例均不到1%,主要功耗为液体通过填料层的加速功耗及液体进入填料层时克服自身惯性所需的功耗。Li 等[9]研究发现,RZB 的功耗主要为液体通过转子时的加速功耗。

本工作将nRZB 功耗的研究重点放在了液相功耗上,主要考察了液量及转速对液相功耗的影响,并分析了nRZB与RZB液相功耗产生差异的原因。

1 实验部分

1.1 液相功耗模型

与RZB 相比,nRZB 转子的上下盘均随转轴而转动,置于转子上下盘的上下折流圈交错排列,均具有加速液体的作用。在研究该旋转床稳态工作下的液相功耗时,做出以下假设:1)在液体被折流圈甩离时,切向速度远远大于液体通过折流圈上小孔时所产生的径向速度,因此可认为液体甩出速度的大小及方向与切向速度一致。2)假设液体可以被折流圈完全加速。即液体被任一折流圈甩离时,均可以获得与该层折流圈旋转速度相同的切向速度。3)液体撞击到折流圈上时,径向速度分量损失很大,假设撞击后径向速度分量消失为零。

液体被转子加速依次通过各层折流圈时,运动规律相同。为便于研究,取其中任意一组上下折流圈(rai,rbi)为研究对象。以上一折流圈(rai-1)外缘A 点为液体的运动起始点。根据假设1)和2),液体沿A点切线方向甩出后,获得速度uai-1(ωrai-1),其中ω 为转子旋转角速度。在碰撞到rbi时,液体速度(uai-1)可分解为B点处的径向速度分量(unai-1)及切向速度分量(utai-1),其中径向速度分量在碰撞后消失为零。设液体的切向速度分量与液体速度的夹角为α,则有式(1)成立。

依据数学三角形关系,存在式(2)。

联立可得式(3)。

而rbi运动的周向速度为ubi(ωrbi),易知utai-1< ubi,于是液体在与该层折流圈碰撞后即被加速,根据假设2),液体被甩离时的速度为ubi。

将处于折流圈上的液体看作是由无数微小液体质点组成的,根据质点系动量矩定理,液体质点系对转轴O 的动量矩对时间的导数,等于质点系所受合外力对该轴矩的代数和,见式(4)。

式中,LO为液体对转轴O 的动量矩,kg·m2/s;∑TO为作用在液体上的合外力对转轴O 的力矩,N·m。

以在某时刻t 时rbi上所持有的液体为研究对象,在dt 时间间隔内,此部分液体动量矩的变化量即为该时间间隔内被甩出液体离开折流圈时的动量矩与其中刚到达折流圈后被加速的液体待加速时所具有的动量矩的差值,见式(5)。

式中,ρL为液体密度,kg/m3;QL为液体体积流量,m3/s。

于是,作用在液体上的合外力对转轴O 的力矩见式(6)。

此力矩即为该时间间隔内使得液体动量矩发生变化而所需的转轴做功力矩,则该加速过程所需的电动机功率(Pbi)见式(7)。

同理,可得以rbi的外缘B 点为液体的运动起始点的折流圈rai的加速功耗(Pai),于是液体通过该组上下折流圈所需的电动机功率(Pi)见式(8)。

此外,在液体进入转子中心时,最内层折流圈克服液体惯性而对其做功。在dt 时间间隔内,应用动能定理,可得最内层折流圈克服液体惯性所需的电动机功率(P0),见式(9)。

式中,EK为液体动能,J;ri为最内层折流圈半径(转子内缘半径),m。

因电动机本身会有一定的功率损耗,故需考虑电动机效率(η),可由电动机铭牌读得。同时,因在建立模型过程中假设了液体可以被完全加速,故引入修正系数(K)以修正假设所引起的偏差。于是,液体通过具有m 组上下折流圈的转子所消耗的电动机功率,即液相功耗(P)见式(10)。

式中,ram为最外层上折流圈半径(转子外缘半径),m。

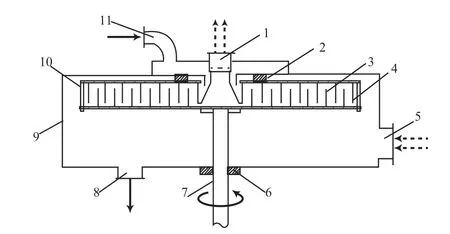

1.2 实验装置

图1 为nRZB 结构。由图1 可知,该旋转床主要由壳体、转轴及转子组成,核心部件转子主要由上下转盘及安装在转盘上的同心折流圈组成,上下盘通过螺栓固定支撑,上下折流圈及最内层折流圈以交错方式排列。本工作所使用转子共置有6 组上下折流圈,转子内径即最内层折流圈直径200 mm,外径650 mm。上折流圈的高度为62 mm,直径分别为322,409,481,543,599,650 mm,下折流圈的高度为72 mm,直径分别为268,368,446,513,572,625 mm。最内层折流圈的高度为62 mm,下端开有四排孔径为1.5 mm的小孔,孔间距为5 mm。上折流圈的下端及下折流圈的上端均开有孔径为0.5 mm 的小孔,孔间距2 mm,开孔区高度均为52 mm。

图1 nRZB 结构Fig.1 Structure of novel wholly rotating zigzag bed(nRZB).

转子内气液流动路径为:液体进入转子中心后,在离心力的作用下,首先被最内层折流圈加速并甩离从而撞击在下折流圈上,之后被捕获并加速而继续甩离。液体如此反复地以被捕获—加速—甩离的方式通过各层折流圈,最后液体从转子的外缘甩出,经壳体收集后由液体出口管排出。气体自气体进口管进入转子外缘与壳体间的空腔内,在压差作用下,沿着折流圈与折流圈及转盘之间的空隙所形成的S 形路径到达转子中心,经气体出口管排出,气体在该过程中与液体错流接触。

1.3 实验方法

以水为介质进行液相功耗实验研究。实验时,首先固定一个转速,在未通液体的情况下测得该转速下的电动机功率,即空载功耗。然后调节液体流量大小,待稳定后再次测得电动机功率,将该功率与空载功耗相减,即可得到nRZB 在此转速下不同液体流量的液相功耗。之后改变转速,重复上述步骤。功率由深圳欧凯特电子有限公司AWS2013 型功率分析仪测得,转速由手持测速仪测得,通过电动机调频器调节,控制在500 ~1 200 r/min 范围内,液体流量由转子流量计测得,通过调节阀控制在0 ~3.2 m3/h 范围内。

2 结果与讨论

2.1 液体流量对液相功耗的影响

图2 为液体流量对nRZB 液相功耗的影响。由图2 可知,当转速固定时,该旋转床的液相功耗随液量的增加而近似呈线性增大。这是因为,当旋转床处于稳定的状态下运转时,若转速不变,则某时刻处于折流圈上的液体动量矩在单位时间内的变化量与液体流量成正比,即所需电动机加速功耗与液量成正比,于是液相功耗随液量的增大而近似呈线性增大。

图2 液量对液相功耗的影响Fig.2 Effect of liquid flowrate(QL) on liquid power consumption(P).Rotor speed(n)/(r·min-1):

2.2 转速对液相功耗的影响

图3 为转速对nRZB 液相功耗的影响。

图3 转速对液相功耗的影响Fig.3 Effect of n on P.

由图3 可知,当液量保持一定时,液相功耗与无量纲化的转速平方()近似成线性关系,其中参考转速(n0)为500 r/min。转速对液相功耗的影响即体现在液体被甩离折流圈时的速度上,由于液体动能与速度的二次方成正比,则在单位时间内处于折流圈上液体的动能增量与转子转速的二次方亦成正比。而根据能量关系,此部分动能增量需由电动机提供,于是液相功耗随转速平方的增大而近似呈线性增大。

2.3 模型讨论

将在实验操作中的不同液量、转速及相关参数代入式(10),结合实验数据进行线性回归,得到K=0.93,较接近于1,表明模型假设较为合理。同时,K<1 表明液体理论所获转轴做功大于电动机所提供的能量,这归因于在建立模型时液体可被各层折流圈完全加速的假设。而事实上,液体碰撞到折流圈上时是很剧烈的,尤其对于上折流圈,由于折流圈上的小孔很小,小部分液体可能还未来得及从小孔甩出就被来流液体挤压从而沿折流圈的边缘处甩出,使其并未获得与折流圈旋转速度相同的切向速度,于是实际液相功耗较理论值偏小。

将模型计算值与实验数据进行比较,可得二者平均相对偏差为5.3%,相对偏差如图4 所示。由图4 可知,计算值与实验值相对偏差基本在15%以内。实验值与计算值存在偏差,主要原因有两点:一是假设了处于折流圈上的液体可被该层折流圈完全加速;二是液量会对轴承摩擦功耗产生一定的影响,而在进行液相功耗的测量时未考虑此项。

图4 液相功耗实验值与计算值的比较 Fig.4 Comparison between experimental P and calculated P.

2.4 与RZB 的对比

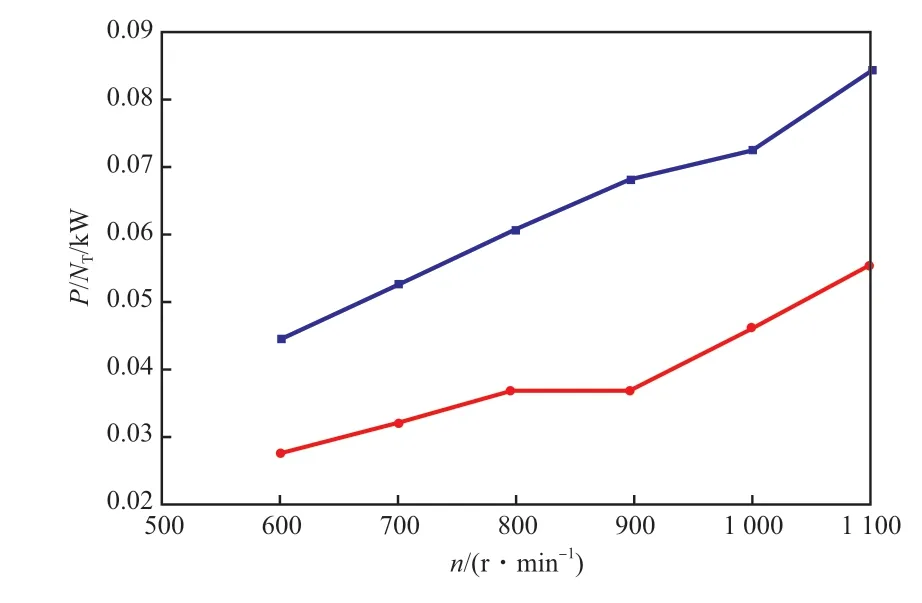

参照俞云良[13]的实验结果,实验中所使用RZB 转子与本工作旋转床转子尺寸相当。图5 为两种旋转床液相功耗随转速的变化情况。由图5 可知,在转速为600 ~1 100 r/min 的操作条件下,相较于RZB,nRZB 液相功耗降低了65%~75%。nRZB 液相功耗得以大幅降低,是因为特殊的转子结构,将RZB 中的动静盘合为一体,转子的上下折流圈均具有加速液体的作用。在nRZB 运转过程中,液体被折流圈甩离到相邻层折流圈后,径向速度分量经撞击后减小为零,而切向速度分量相对于该层折流圈方向向后,因而被该层折流圈捕获并加速,液体在这一过程中仅损失了径向速度分量所占据的动能。而对于RZB,经动折流圈甩离的液体到达静折流圈后,径向速度分量同样由于碰撞而损失掉。对于切向速度分量,相对于静止的静圈方向向前,静圈与液体间的摩擦力对运动的液体做负功,于是使液体更多地损失了一部分动能,因而液相功耗相较nRZB 偏大。

图5 nRZB 与RZB 液相功耗对比Fig.5 Comparison of liquid power consumption of nRZB and rotating zigzag bed(RZB).

通常情况下,RZB 的功耗与传质性能是矛盾的[14-15]。因此,为较全面地评价新型nRZB 的性能,还需将其与RZB 进行传质性能的对比。将该转子的精馏实验结果与文献[13]中相应的实验结果进行比较,在液量为0.4 m3/h,转速为600 ~1 100 r/min的操作条件下,两种旋转床的每米理论塔板数随转速变化的情况如图6 所示。由图6 可知,两种旋转床的每米理论塔板数均随转速的增大而增大。转速的增大使液体被粉碎成更小的液滴及折流圈上液膜的表面更新速率加快,从而有利于传质。同时可知,nRZB 的每米理论塔板数约为RZB 的40%。RZB 传质性能较为优异,这同样源于动静结合的转子结构,对其传质研究的结果表明,RZB 的主要传质区域在静圈上[16]。这可能是由于从动圈甩来的液体与静圈存在很高的速度差,从而碰撞得更为剧烈,液体亦被粉碎成更小的液滴,增加了液体的比表面积,较大的液体比表面积及快速的液膜表面更新速率使RZB 传质性能优异。而对于nRZB,由于上下折流圈同时旋转,从前一层折流圈甩出的液体与相邻层折流圈的相对速度较小。因而液体碰撞的剧烈程度较低,使液膜的表面更新速率及气液接触表面积均不及RZB,故传质性能较差。

图6 nRZB 与RZB 传质性能对比Fig.6 Comparison of mass transfer performance of nRZB and RZB.NT/(ro-ri):theoretical plate per meter.

根据液相功耗及传质性能数据,通过计算得到两种旋转床的每块理论塔板液相功耗,结果如图7所示。从图7 可知,在相同的操作条件下,nRZB每块理论塔板液相功耗下降了约35%。在达到相同分离任务的前提下,nRZB 功耗较小。

图7 nRZB 与RZB 每块理论塔板液相功耗对比Fig.7 Comparison of liquid power consumption of each theoretical plate of nRZB and RZB.

3 结论

1)nRZB 液相功耗随液量的增大而近似呈线性增大,随转速平方的增大亦近似呈线性增大。

2)液相功耗模型计算值与实验结果吻合较好,对nRZB 性能的优化具有一定的指导作用。

3)相较于RZB,nRZB 液相功耗降低了65%~75%,每块理论塔板液相功耗降低了约35%。同时,传质性能有待继续优化。nRZB 适用于一些对传质性能要求不高的化工生产之中,可使单位产能的功耗得以有效降低。

符 号 说 明

EK液体动能,J

K 液相功耗修正系数

LO液体对转轴O 的动量矩,kg·m2/s

NT/(ro-ri) 每米理论塔板数,m-1

P 液相功耗,kW

Pi液体通过上下折流圈所需的电动机功率,kW

P0最内层折流圈克服液体惯性所需的电动机 功率,kW

P/NT每块理论塔板液相功耗,kW

QL液体体积流量,m3/h

∑TO作用在液体上的合外力对转轴O 的力矩,N·m

n 转子转速,r/min

ri最内层折流圈半径(转子内缘半径),m

ram最外层上折流圈半径(转子外缘半径),m

ra/bi第i 层上/下折流圈半径,m

ua/bi第i 层上/下折流圈的旋转速度,m/s

un/ta/bi经第i 层上/下折流圈甩出的液体到达相邻 层下/上折流圈的径/切向速度分量,m/s

α 液体的切向速度分量与流体速度的夹角,°

ω 转子旋转角速度,rad/s

ρL液体密度,kg/m3

η 电动机效率