基于MATLAB的油罐罐底板应力分析*

2020-07-09邱水才张玲艳

邱水才,张玲艳,李 云

(1 常州大学怀德学院,江苏 靖江 214500; 2 中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

基于油罐安全运行的重要性和目前研究技术的不足,对油罐开展应力分析迫在眉睫。油罐主要有两处位置最易发生失效,即罐顶和罐壁相连焊缝处,罐壁与罐底相连焊缝处;其中,最理想的失效位置是在罐顶与罐壁相连处,此处失效可避免油罐内介质流出带来危害[1];但在实际工作过程中,由于内部载荷作用,罐底板易发生部分翘离现象,当内部载荷达到一定值时,底板连接焊缝因承受过大弯曲载荷会发生撕裂,给油罐的正常运行带来安全隐患,甚至事故。

为了安全运行,油罐在投入使用前必须进行静水压试验,即要对油罐罐底板和罐壁板强度、严密性以及基础沉降情况进行检验。因油罐罐底板受力复杂,为方便研究其受力,根据油罐整体结构和受力的特点,可选二维轴对称结构作为油罐的理论分析模型。

对罐底的应力分析方法,目前主要有四种,第一种是1995年吴天云等提出了一种大型油罐弹性地基与刚性地基耦合计算罐底应力的新型方法;第二种是1978年中科院力学所李国琛等提出了一种计算罐底板应力的理论计算模型,但该模型未考虑罐底板伸出壁板外的长度影响,其计算值与实测值误差相差很大;第三种是1968年J B Denham等[2]提出了API刚性地基梁方法计算大型油罐罐底应力,但此理论方法计算的应力值与实测值相差较大;第四种是弹性地基梁法。2011年曲晓建等[3]对油罐罐底及边缘板的应力计算方法进行了研究,并通过有限元模拟进行了验证,结果表明弹性地基与刚性地基耦合的理论计算方法与实验测得的值更吻合,应力值与实测应力值更接近。

基于弹性地基与刚性地基耦合的方法,在静水压和自重作用下,构建油罐罐底与罐壁二维轴对称结构模型,并对油罐罐底板应力进行分析,推导出其理论解;再借助MATLAB软件算出罐底板上径向应力分布情况,这对油罐的设计、建造、运行及维护具有重要意义。

1 理论模型

油罐主要有罐底、罐壁和罐顶三部分构成,罐底作为支撑整个罐体的主要受力部件,罐底板是由中幅板和边缘板两部分组成;中幅板位于罐底中间部分,相对较薄;边缘板位于罐底最边缘一圈,相对较厚;图1为罐底板结构示意图。

图1 罐底板结构示意图

油罐均要在罐底下面做刚性地基和弹性地基,其中,刚性地基是由钢筋混凝土浇筑的环墙基础,环墙基础的作用是使罐体载荷传递给地基,防止油罐产生过大的不均匀沉降。油罐与地基结构如图2所示,环墙基础顶面为坚实的水平面,钢筋混凝土环墙基础里面是由回填砂组成的弹性地基。

图2 油罐与地基结构

静水压试验结果表明,油罐罐底在静水压作用下边缘板产生翘离,并且罐底最外侧总落于刚性地基的某点上[4];罐壁在静水压作用下向半径方向膨胀变形。油罐罐底及罐壁在静水压作用下产生的变形如图3所示。

图3 油罐罐底及罐壁的变形图

使用弹性地基与刚性地基耦合方法对油罐力学模型进行分析,考虑油罐的静水压和自重作用,得到罐底板与罐壁板的受力情况如图4所示。视为半无限长的罐底板与弹性地基接触部分称作第I 部分;将罐底翘起部分称作第Ⅱ部分,罐底板翘起长为L,罐底板伸出罐壁中心线的长度为l;罐壁板的底圈称作第Ⅲ部分。

图4 罐底板与罐壁板受力模型

环形边缘板处在第Ⅱ部分,第Ⅱ部分受力有:罐壁单位长度上的重力G,单位长度上液体静水压强P,边缘板最外侧受单位长度上的简支力R1,弹性地基与刚性地基交接处边缘板截面上单位长度上的剪力R2和弯矩M2,罐壁与罐底相连处罐壁在圆周单位长度上的弯矩M0和约束剪力Q0,地面摩擦f以及第I部分对第Ⅱ部分的拉力F作用。

2 公式推导

根据第Ⅱ部分受力,由静平衡方程式∑y=0,可得出:

R1+R2=G+P(L-l)

(1)

对0点取矩:

R2L=0.5P(L-l)2+Gl+M0+M2

(2)

2.1 计算l≤x≤L时的挠度和转角

当l≤x≤L时,罐底在x处的弯矩Mx,在剪力R2、弯矩M2和静水压强P的作用下:

Mx=-Dy″=R2(L-x)-0.5P(L-x)2-M2

(3)

(4)

(5)

式中C1,C2为积分常数,D为罐底板抗弯刚度系数,x表示罐底板沿径向从边缘板最外侧到罐底另一点的距离,如图4所示;y为挠度,y′为转角。

根据文献[2]得第I部分左端点的挠度和转角为:

(6)

(7)

式中β为罐底板特征系数,K为罐底板弹性系数;

(8)

(9)

当l≤x≤L时,把C1、C2的解代回式(4)、式(5)得转角y′、挠度y的关系式各为:

(10)

(11)

2.2 计算x≤l时的挠度和转角

当x≤l时,在剪力R2、弯矩M2、静水压强P、重力G和弯矩M0的作用下,可得:

Mx=-Dy″=R2(L-x)-0.5P(L-x)2-G(l-x)+

0.5P(l-x)2-(M2+M0)

(12)

(13)

(14)

式中C3,C4为积分常数,可根据边界条件求出C3,C4。

当x=l时,式(10)与式(13)的转角相同,式(11)与式(14)的挠度相同,联立则可得积分常数C3,C4:

(15a)

(15b)

当x=0时,式(14)的挠度y=0,可得:

(16)

由式(2)、(6)及(16)联立可得罐底的弯矩M0、M2及支持力R2表达式为:

(17)

(18)

(19)

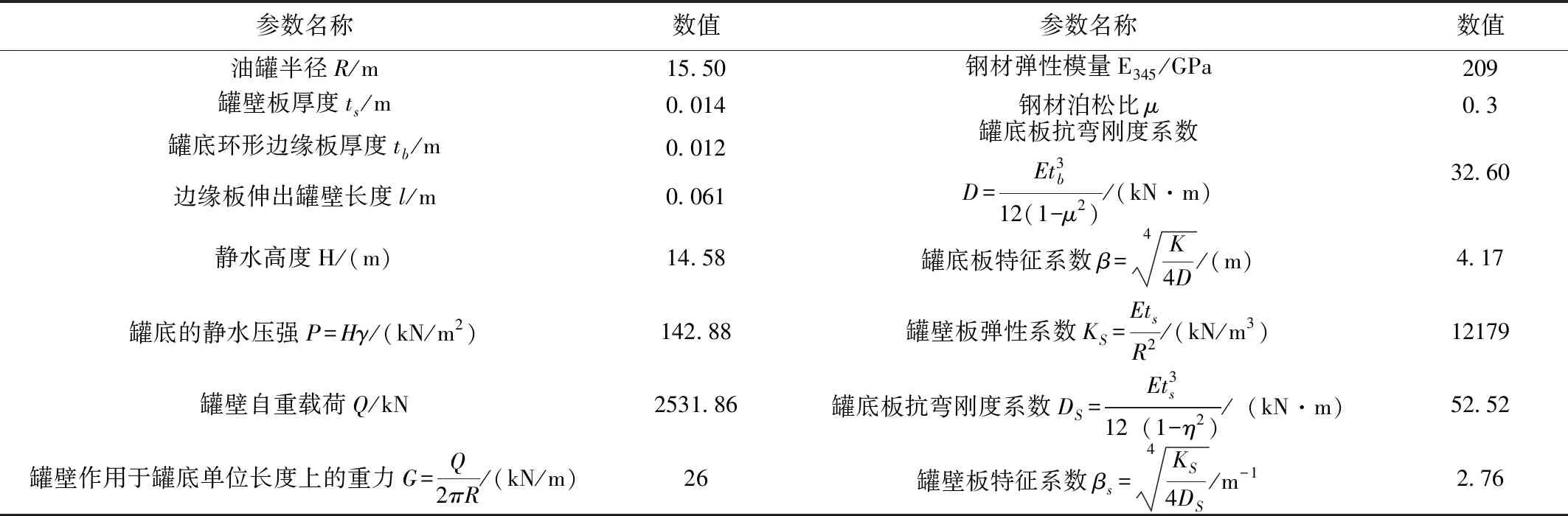

(20a)

A2=1+βL

(20b)

(20c)

(20d)

2.3 计算x=l时的挠度和转角

边缘板x=l处的转角θb由式可(10)得:

(21)

罐壁板处的转角θs由文献[2]得:

(22)

式中H为静水高度,γ为介质的重度,βs罐壁板特征系数,Ks罐壁板弹性系数,Ds为罐底板抗弯刚度系数;

在x=l处相同的边缘力系M0作用下,边缘板的转角与罐壁板的转角关系为:θb=-θs,即式(21)与式(22)相加为零。

联立式(17)、(18)、(19)、(20)、(21)、(22),可求出边缘板最外侧翘起长度L,弹性地基与刚性地基交接处边缘板截面单位长度上的弯矩M2和剪力R2。

2.4 计算罐底板径向、环向弯曲应力

(23a)

(23b)

当x>L时:

R2sin[β(x-L)]}

(23c)

式中x表示罐底板沿径向从边缘板最外侧到罐底另一点的距离。

并且,有油罐罐底板环向弯曲应力解析式[6]:

σbθ=μσbr

(24)

式中μ表示钢材泊松比;σbθ、σbr为罐底板的上表面环向、径向弯曲应力。

3 举例说明

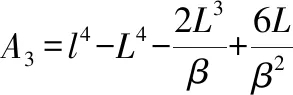

表1 油罐的计算参数表

由上述公式推导可知,油罐罐底环向弯曲应力小于径向弯曲应力,在静水压试验下,罐底板上表面径向弯曲应力最大,对其应力求解,可得罐底板最大应力分布情况。根据表1油罐的计算参数表,利用MATLAB软件计算,可得罐底板翘离地面的长度L为0.253 m,弯矩M2为3.328 kN·m/m,剪力R2为-18.532 kN/m。

将已解出的罐底翘离地面的长度L,弯矩M2,剪力R2代入表面径向弯曲应力的解析式中,可得罐底板径向弯曲应力的具体表达式为:

当x≤0.061m时

σbr=-1406x

(25a)

当0.061m (25b) 当x>0.253m时 (25c) 图5 罐底板上表面径向弯曲应力分布图 根据罐底板的径向弯曲应力表达式(25a),(25b)和(25c),借助MATLAB软件计算,可绘制罐底板上表面径向弯曲应力分布如图5所示。 显然,油罐在静水压和自重作用下,罐底板上表面径向弯曲应力沿着边缘板最外侧朝内侧的方向上,呈现“谷值-峰值-谷值”状态分布,其值分别为-85.8 MPa、396.6 MPa和-32.7 MPa;在罐底与罐壁相连的大角焊缝处应力较为复杂,出现了外角焊缝处的最大压应力逐渐消退的同时,内角焊缝处的拉应力陡增到最大的现象。另外,在边缘板到中幅板过渡段的应力则由受压转变为受拉,在中幅板上罐底径向应力值保持平衡,其值不大于5 MPa。 在油罐罐底板和罐壁板的焊接处,应力状态十分复杂,罐底板主要受径向弯曲应力,罐壁板主要受环向应力,借助MATLAB软件可有效地计算出罐底板大角焊缝处的应力大小,从而评估油罐的安全性,这对油罐的设计、建造、运行及维护具有重要意义。

4 结 论