铝质易拉二片罐罐底开裂成因分析及改善措施

2019-02-20赵晓红

赵晓红

(南山轻合金有限公司,山东 龙口 265706)

随着铝质二片易拉罐在啤酒、饮料、高温罐如王老吉和加多宝、功能性饮料如红牛和乐虎等的广泛应用,二片罐的用途越来越广泛。国内铝板带生产企业上也纷纷生产3104 H19罐料铝板带用于生产铝质易拉二片罐。

对于包装液体的二片罐来说,罐底开裂是不允许出现的缺陷。制罐过程中罐底开裂罐的产生,给制罐厂、灌装厂和铝板带加工企业直接或间接造成巨大的经济损失。罐料生产的主要工艺流程为,熔铸→热轧→冷轧→切边涂油→包装。易拉罐的生产要经过40多道工序,主要工序包括开卷→落料冲杯→再拉伸→变薄拉深→清洗→罐外印刷→烘干→内喷涂→烘干→缩颈翻边(罐底再成型)→光检→堆垛→包装。罐底开裂的影响因素很多,本文从罐底开裂样品罐分析,利用扫描电镜,针对罐底开裂样品进行检测与分析,确定了3种类型的罐底开裂缺陷的原因,并根据缺陷形成原因提出了预防改进措施。

1 试验材料与检测仪器

试验材料为3个3104罐底开裂样品罐。收到样品罐后,切下带有罐底开裂缺陷的部分,用硫酸清除罐表面涂层。利用SEM-JEOL JSM-5900LV型扫描电镜在背散射模式下进行检测分析,并用能谱分析确定3104合金化学成分(质量分数,%)为,Si≤0.60,Fe≤0.08,Cu 0.05~0.25,Mn 0.80~1.40,Mg 0.80~1.30,Zn≤0.25,Ga 0.05,V 0.05,Ti≤0.10,其它单个0.05,其它总计0.15,Al余量。

2 试验结果与分析

2.1 夹渣引起的罐底开裂

图1为样品A宏观照片。图2是底裂样品A的SEM和EDS能谱分析。图2显示了样品罐底开裂面的SEM图像,图像中深灰色物质为Al和Mg的氧化物即尖晶石,由许多小颗粒组成,EDS能谱分析如图2左侧的能谱分析图,其中的C元素来源于残留涂层。黑色为残留的涂层。图2右侧能谱为铝基体,铝基体呈浅灰色。尖晶石为夹渣物,会缩减铝基体的有效作用面积,即破坏了铝基体的连续性,从而降低材料的力学性能,造成罐底开裂。

图1 样品A宏观照片Fig.1 Sample A macro photographs

图2 样品A罐底开裂位置SEM及EDS能谱分析Fig.2 SEM and EDS analysis of crack location in bottom of sample A

2.2粗大的金属间化合物Al/Fe/Mn引起的罐底开裂

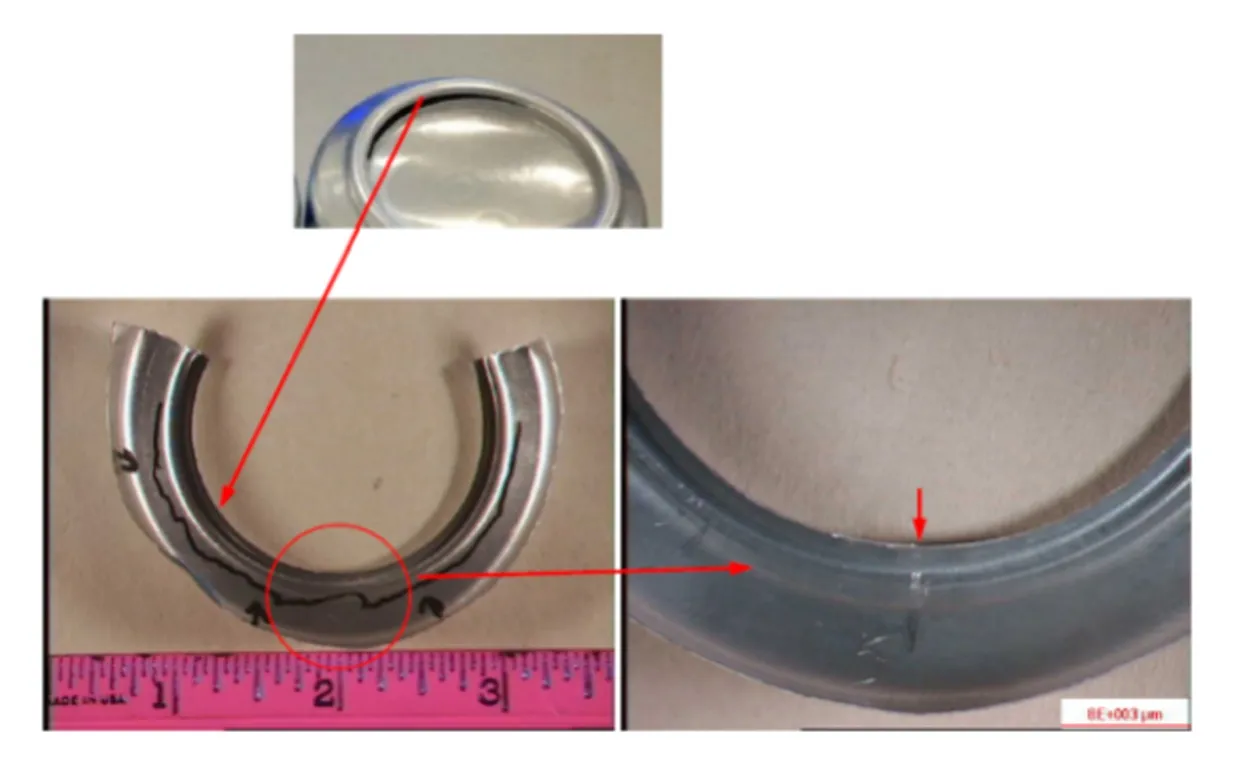

图3所示为底裂样品A的宏观形貌。图4是罐底开裂样品A表面形貌放大图,图5为罐底开裂样品异物成分EDS分析。图4显示有个别较大的Al/Fe/Mn金属间化合物粒子尺寸达到35μm。在罐料铝板带中,正常金属间化合物尺寸不大于20μm。图6为铝基体EDS能谱分析供对比。

图3 罐底开裂样品宏观图片Fig.3 Macroscopic picture of can bottom cracked samples

图4 罐底开裂样品异物放大图Fig.4 Magnification diagram of foreign body of can bottom cracked samples

图5 罐底开裂样品异物成分分析(图4中2点)Fig.5 Analysis of foreign body composition of can bottom cracked samples (2 point in figure 4 )

图6 罐底开裂铝基体(图4中1点)Fig.6 Cracked aluminum matrix on can bottom (1 point in figure 4)

部分长条状的Al/Fe/Mn粗大化合物硬而脆,严重破坏了组织的均匀性。在罐底成型过程中,由于尺寸较大金属间化合物质点(本例中尺寸超过35μm)的存在,破坏了金属基体的连续性,造成局部应力集中,降低了材料的力学性能,导致罐底开裂缺陷的产生。

化学成分不当以及均热温度偏低,保温时间过短是造成粗大化合物的原因。大的Al/Fe/Mn化合物没有完全转变为较为圆润的粒度较小的α相〔Al12(FeMn)3Si弥散相〕,α相为2μm左右,α相由于粒子较小且弥散分布在铝基体中,不会造成罐底开裂。

2.3 润滑不足导致的罐底开裂

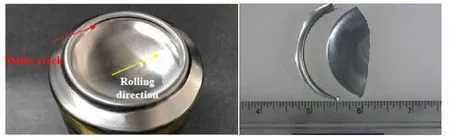

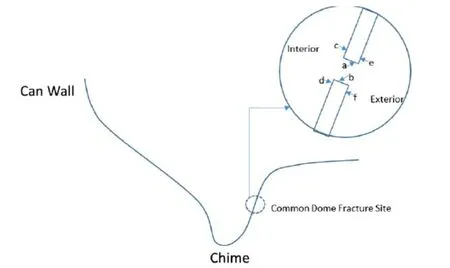

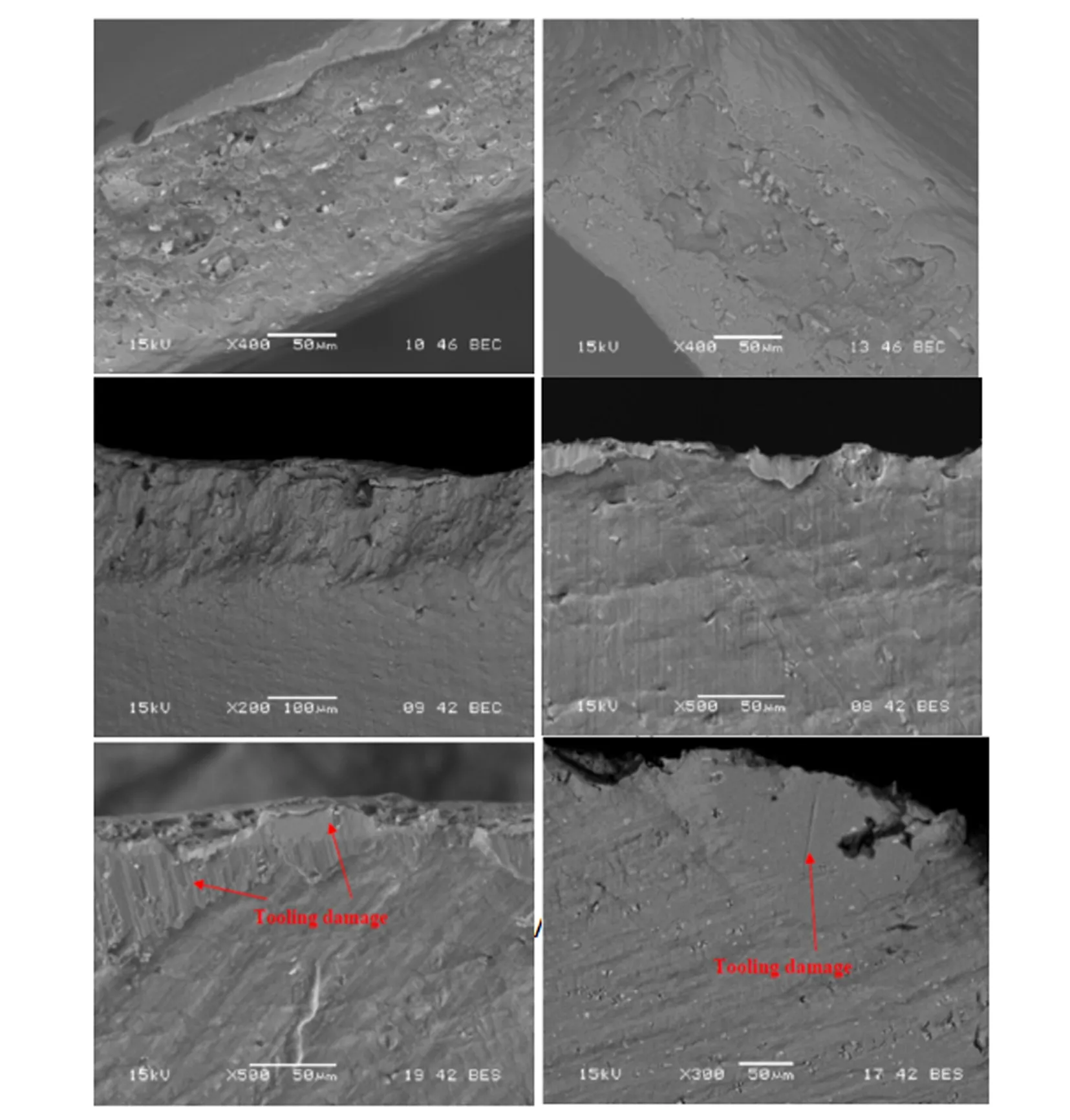

图7为底裂样品C的宏观形貌。罐底部区域形状及开裂位置放大简图如图8所示。对样品C图8中的a、b、c、d、e、f开裂位置区域进行放大如图9所示。

图7 底裂样品B的宏观形貌Fig.7 Macroscopic morphology of bottom crack sample B

图8 罐底及罐底开裂区域放大简图Fig.8 Magnification diagram of cracking area of can bottom and can bottom

图9 a、b、c、d、e、f开裂位置SEMFig.9 Crack location SEM of a,b,c,d,e,f

从图9中可以看出,a点、b点、c点和d点放大之后均无夹杂异物,也无工模具对表面损伤的痕迹。e点和f点SEM图像显示有工模具对表面损伤的痕迹。从图中分析,工模具导致的表面损伤的方向与发生开裂的方向呈现90°,且损伤未延伸到开裂表面边缘,工模具导致的表面损伤不是罐底开裂的原因。整个开裂面组织较为均匀的情况下,很有可能为拉伸工序润滑不足,导致罐底受拉应力过大,超出材料抗拉强度,导致罐底开裂。

润滑不足有较多原因。制罐厂方面的因素有润滑液浓度偏低,杂油含量偏低,温度偏高或者偏低导致润滑能力降低,减薄拉伸工序的润滑不足,导致罐底受到的整体拉应力增加,从而形成罐底开裂。制罐厂应控制拉伸冷却液如温度、浓度、pH值、杂油浓度等指标在要求的范围内。铝板带厂方面的因素如预涂油量偏少也会造成罐底开裂现象。铝材厂应严格控制铝材表面预涂油均匀。

3 改善措施

3.1 减少Al-Mg氧化物

保温炉静置时间要充足,静置熔体除渣的过程是利用金属熔体与非金属夹渣存在密度差,在一定过热条件下,使夹渣在力的作用下沉降或上浮,从而实现非金属夹渣和金属液分离。静置时间与熔体的黏度、密度及夹渣的形状等因素有关。夹渣颗粒越大,下沉速度越快。熔体静置时间一般控制在20min~45min。静置过程应关好炉门,防止冷空气进入炉内,减少炉气中水分含量,且避免搅动铝液表面,尽量不要破坏铝液表面的氧化膜。3104合金中Mg含量为0.8%~1.3%,铝液表面氧化膜为疏松多孔的MgO熔入Al2O3的固溶体,即尖晶石组成。后续的过滤装置参数如过滤速度和通过量要合理设置。铸造前流槽中的液面保持平稳,尽量不扰动液面,防止熔体表层的氧化物破碎卷入合金熔体进入铸锭中形成氧化夹渣。

3.2 消除粗大Fe/Mn/Al金属间化合物

化学成分严格按照工艺要求执行,热轧均匀化制度制定合理并执行到位,防止粗大的金属间化合物产生,或促使粗大的金属间化合物转变为细小的α相(Al12(FeMn)3Si)。否则粗大的金属间会成为罐底局部应力集中点,破坏铝基体连续性,导致罐底开裂的发生。

3.3 确保润滑足够

润滑有两个方面,一方面是铝材预涂油润滑,另一方面是制罐厂润滑。预涂油的均匀性以及预涂油量偏少也会造成罐底开裂现象。要定期清理涂油机上下刀梁喷嘴缝隙,用塞尺清理干净;涂油室经常清理,避免不够清洁造成放电现象,影响油雾化效果;对静电涂油机机体涂油室、内壁、接油槽内壁进行清理时,设置专门的回路系统,防止清洗剂进入循环油箱中污染预涂油;确保计量泵正常工作。合适设置上下刀梁电压,优化油品雾化效果,提高预涂油均匀性;定期对过滤滤芯进行清理更换,确保油品清洁度。

目前迫于严峻的市场形势,各制罐厂都在降低成本,也包括降低润滑成本。制罐拉伸过程中润滑不足,会造成罐底受力过大,超过材料极限,也会造成罐底开裂。为了确保拉伸过程中的润滑,制罐厂应控制拉伸冷却液如温度、浓度、pH值等指标控制在要求的范围内。

4 结论

铝板带厂通过控制夹渣、粗大金属间化合物的产生、表面预涂油的均匀性,以及制罐厂对润滑指标的严格控制,制罐过程中罐底开裂缺陷已呈下降趋势。