稀土-镁-镍系超晶格合金结构与储氢性能研究及进展

2020-07-09韩树民

李 媛,张 璐,韩树民,2,*

(1. 燕山大学 环境与化学工程学院,河北 秦皇岛 066004;2. 燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

0 引言

当今社会能源与环境问题的凸显迫使人们寻求清洁的可再生能源,从而使得储量丰富、零污染的氢能跃入人类的视野,并受到日益广泛的关注。氢是宇宙中最丰富的元素,氢气燃烧的产物是水,这些无疑都是氢能作为未来新能源的有利条件。然而氢能要成为实际应用能源家族中的一员,就必须解决制备、储存与应用三个重要环节中存在的诸多瓶颈问题。目前,如何实现安全经济地储存和运输氢气仍然是人类面临的一个难题。

氢气的储存方式主要包括高压气态储氢、低温液态储氢、氢化物固态储氢等,其中,利用储氢材料与氢气反应生成氢化物的固态储氢技术,因其具有安全性高和密度高等特点而备受关注。因而,研究开发高容量新型固态储氢材料已成为氢能研究领域一项挑战性课题[1]。在众多储氢材料中,储氢合金以其体积储氢密度高、安全稳定性好和应用条件温和而成为目前最具实际应用价值的选择[2]。其中,传统AB5型稀土系储氢合金易活化,稳定性好,但储氢容量偏低[3];Ti、Zr系Laves相合金储氢容量较高,但活化困难,动力学性能不理想[4];Mg系合金储氢容量最具优势,但是吸放氢温度过高,动力学迟滞[5]。

近年来发展的一类新型稀土-镁-镍系储氢合金,由于其晶体结构是由[A2B4]亚单元和[AB5]亚单元沿c轴堆垛形成的,因此,此类合金兼具AB2型合金高容量特点和AB5型合金易活化、大电流放电能力好等优点,从而引起了人们的广泛关注。国内外关于稀土-镁-镍系储氢合金的研究十分活跃,特别是在有关合金化学组成、晶体结构以及电化学储氢性能和固态储氢性能等方面取得了重要成果和突破[6-9]。

1 稀土-镁-镍系超晶格储氢合金的晶体结构

稀土-镁-镍系超晶格储氢合金具有超晶体结构,其是由[A2B4]亚单元和若干[AB5]亚单元按照一定的比例沿着c轴堆垛而成的,其组成通式可以表示为

ABy=A2B4+n(AB5)(n= 1, 2, 3, 4)。

(1)

典型的合金超晶格结构类型有AB3、A2B7、A5B19、AB4型等,如图1所示(图中n为[AB5]亚单元与[A2B4]亚单元的比例),例如:

AB3型结构可以表示为

A2B4+AB5=A3B9=3(AB3)(n=1),

(2)

A2B7型结构可以表示为

A2B4+2(AB5)=2(A2B7)(n=2),

(3)

A5B19型结构可以表示为

A2B4+3(AB5)=A5B19(n=3),

(4)

AB4型结构可以表示为

A2B4+4(AB5)=4(AB4)(n=4)。

(5)

图1 稀土-镁-镍系超晶格储氢合金的结构示意

Fig.1 Schematic diagram for RE-Mg-Ni-based super-lattice hydrogen storage alloys

由于Laves相合金结构根据价电子浓度的不同可分为MgZn2型(C14)和MgCu2型(C15),因而稀土-镁-镍系合金每种类型超晶格结构也可分为两种:当[A2B4]亚单元为MgZn2型结构时形成的超晶格结构为 P63/mmc空间群结构,即2H型;而为MgCu2型结构时形成的超晶格为R-3m空间群结构,即为3R型。因此,每种超晶格合金均存在2H和3R两种类型:AB3型合金可分为CeNi3型(2H型)和PuNi3型(3R型);A2B7型合金可分为Ce2Ni7型(2H型)和Gd2Co7型(3R型);A5B19型合金可分为Pr5Co19型(2H型)和Ce5Co19型(3R型);本课题组近年来制备了AB4型稀土-镁-镍系超晶格储氢合金,也具有2H型与3R型两种不同的结构,如图1所示[10]。

稀土-镁-镍系超晶格储氢合金在制备过程中,由于不同超晶格结构热力学稳定性差异和对价电子的选择性,合金化学组成与热处理条件的不同往往会导致所制备的合金具有不同的晶体结构,从而形成多个物相。在一定条件下,不同物相会共存与相互转变,因此,所制备的合金通常含有多相结构。此外,超晶格结构是通过包晶反应形成的,合金晶体结构中还会出现非超晶格结构的CaCu5型的AB5相。

在稀土-镁-镍系超晶格储氢合金中,稀土元素对物相结构起着至关重要的作用。稀土元素中的Ce在价态方面有别于其他稀土元素(稀土元素多呈现+3价,而Ce元素因为具有特定的外层电子结构,则有+3和+4两种价态),因此,Ce对合金的物相结构也有特殊影响。在二元RE-TM体系中,当La、Pr、Nd等(形成化合物时呈现+3价)稀土元素在与过渡金属元素形成金属间化合物时,主要的物相结构为PuNi3型。而当RE-TM体系中的吸氢元素为Ce时,形成的金属间化合物主要物相则为CeNi3型[11]。除了价态(主要由元素外层电子结构决定)影响外,稀土元素的原子半径也认为是物相结构的重要影响因素。在Gd和Co联合取代的La0.83-xGdxMg0.17Ni3.35-2xCo2xAl0.15合金中,由于Gd元素的半径小于La,合金中的2H型相(Ce2Ni7型相与Pr5Co19型相)的含量将有所增加[12],并且稀土元素取代对相结构的影响更为明显。类似的结论也可以在以Pr取代La(Pr的原子半径小于La)的Pr2MgNi9合金中得出,该合金可以在一定的制备条件下形成2H型的PuNi3单相,并且Mg含量也显著影响了合金的相结构[13]。关于B侧元素对稀土-镁-镍系超晶格储氢合金相结构的影响则有更多的研究报道。使用Co部分取代Ni可以使(La,Mg)5(Ni,Co)19合金中的(La,Mg)5Ni19相部分发生包晶反应,生成(La,Mg)2Ni7相[14]。当使用少量Mn部分取代Ni时,合金中的主要相仍为超晶格结构物相,如ReNi2.6-xMnxCo0.9(x=0~0.90)中,当x≤0.45时,合金中的主相为PuNi3型相和Ce2Ni7型相,但是当x>0.45时,合金中开始析出LaNi相[15]。而Al作为主族元素与其他合金组成元素有所区别,由于元素在各相中固溶度的区别,Al更倾向于进入到超晶格合金中的非堆垛相中[16]。

热处理也是改变稀土-镁-镍系储氢合金相结构的重要因素。Tian等[17]通过600 ℃退火处理即可将La0.75Mg0.25Ni3.3Co0.5合金的主相由(La,Mg)Ni3相转变为(La,Mg)2Ni7相。Liu等[18]通过粉末冶金方法制备了La0.75Mg0.25Ni3.5合金,将合金在1 073~1 223K温度区间内进行退火处理时可以得到Ce2Ni7(2H)型相和Gd2Co7(3R)型相两相共存的合金,而当退火温度升高到1 223 K时,合金中的Ce2Ni7(2H)型相则转变为Gd2Co7(3R)型相。多元稀土-镁-镍系储氢合金在一定的组成范围内也可以通过退火处理使合金超晶格结构之间发生的转化,从而获得特定超晶格结构。如采用感应熔炼和975 ℃退火处理得到的La0.6Sm0.15Nd0.1Mg0.15Ni3.4Al0.1合金主要由CaCu5型、Ce2Ni7型和Gd2Co7型三相组成,延长退火时间至24 h,则合金中只剩余Ce2Ni7型相[19]。研究表明,退火温度和时间可以改变稀土-镁-镍系超晶格储氢合金的相结构,热处理是合金的相结构调控和储氢性能改善的一种有效方法。

2 稀土-镁-镍系超晶格合金的气固储氢性能

稀土-镁-镍系超晶格储氢合金的研究始于PuNi3型合金。研究初期,Kadir及其合作者[20]制备了PuNi3型的RMg2Ni9(R为稀土元素),并通过Sievert方法测试了合金的吸放氢性能。其中,LaMg2Ni9合金在30 ℃吸氢量仅为0.33%(质量分数,约0.2 H/M),平台压力为2 atm;但与LaNi3合金相比,合金吸氢后没有发生非晶化现象,这表明合金的结构稳定性得到了增强,吸/放氢可逆性也显著提高。随后,对于这种新型结构的储氢合金的研究逐渐发展起来,特别是La-Mg-Ni系三元合金得到了较快的发展。Kohno等[21]制备了La2MgNi9,La5Mg2Ni23和La3MgNi14等合金,其中以La5Mg2Ni23合金的吸氢容量最高,可以达到1.1 H/M(吸氢量约为1.1%,质量分数)。为了进一步提高合金的储氢容量,研究人员采用摩尔质量小的金属元素部分取代较重的稀土元素,制备了一些储氢量较高的超晶格储氢合金。其中,CaMg2Ni9合金在273 K下的可逆储氢量可达到1.48%(质量分数),使用Y部分取代Ca和Ca部分取代Mg之后的(Y0.5Ca0.5)(MgCa)Ni9合金在263 K下的可逆储氢量即可以达到2%(质量分数)[22]。另外,(La0.65Ca0.35)(Mg1.32Ca0.68)Ni9合金的吸氢量显著增加,可达到1.87%(质量分数),并且该合金具有良好的循环稳定性,经过2 000次吸放氢循环后,合金的储氢量仍然可以达到1.61%(质量分数)[23]。Hayakawa等[24]认为三元合金储氢容量的增加是由于加入Mg后消除了[AB5]亚单元与[A2B4]亚单元之间不匹配性的结果。除了储氢量以外,吸放氢平台压力也是评价合金性能的重要参数,在La-Mg-Ca-Ni合金中加入Y元素则可以比较方便地调节合金的吸放氢平台压力[25]。

近年来,关于稀土-镁-镍系储氢合金用于固态储氢场合也有了较多和较为系统的研究。人们采用多种稀土元素(La、Ce、Pr、Nd、Sm、Gd等)、其他吸氢元素(Zr、Ti、Ca等)或者两种以上的组合置于合金的稀土元素位置上,Mg的位置使用Y部分或者全部取代,镍的位置则使用Co、Mn、Al、Cu、Fe等元素进行部分或者全部取代[8]。使用Ce、Pr、Sm等稀土元素部分取代La可以提高合金的放氢平台分压,然而却降低了合金的储氢容量[26-27]。由于Ca、Ti等元素与稀土元素的电负性和电荷等相差较多,同时,他们在超晶格结构中固溶度也有所差别,从而对合金超晶格结构影响较大,表现为合金的储氢容量与吸放氢平台压变化较大[28-29]。Ni的取代元素Co、Al、Cu等均为不吸氢的元素,但是在很大程度上影响着合金的平衡氢压与合金的吸放氢动力学性能。Co、Al、Cu等金属部分单独或者联合取代Ni后,适当的取代量可以提高合金的吸放氢动力学性能[30-31]。

3 稀土-镁-镍系超晶格合金的电化学储氢性能

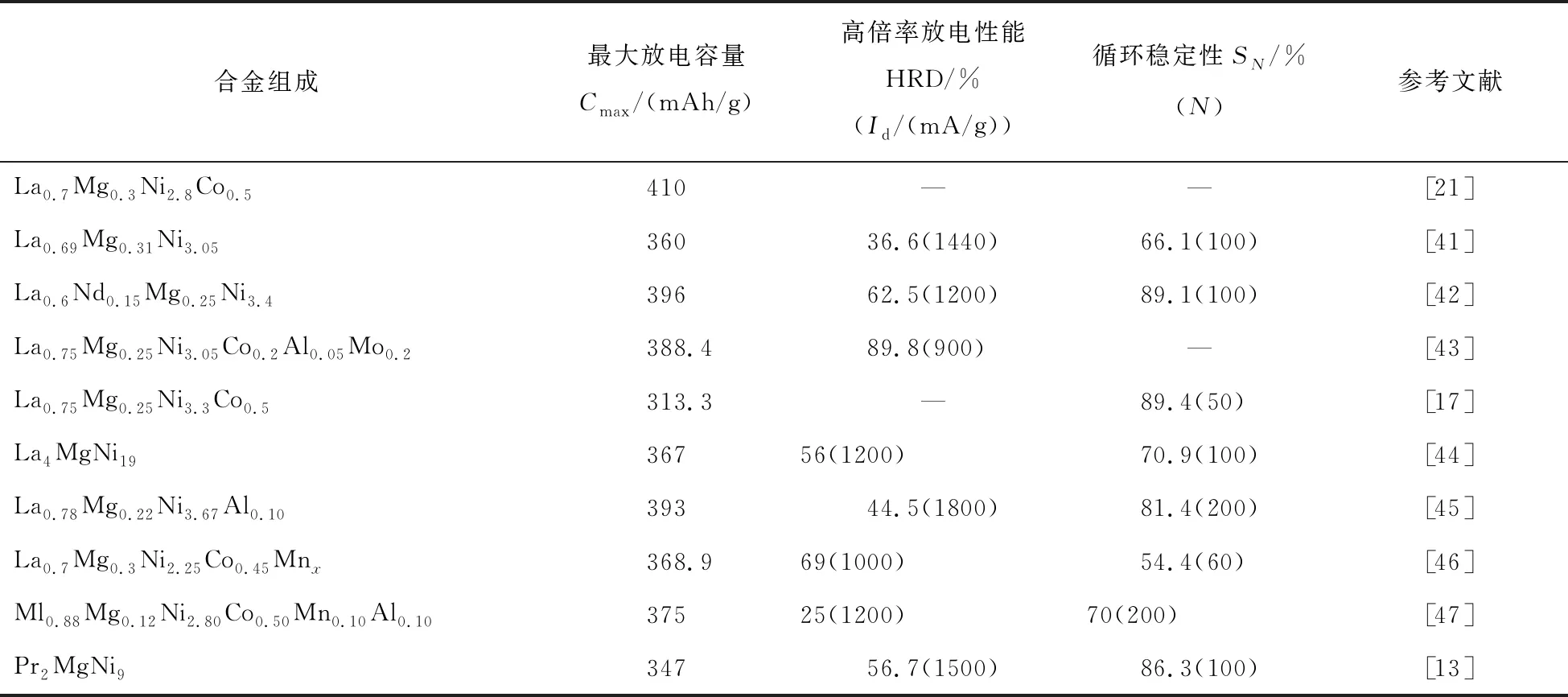

稀土-镁-镍系超晶格储氢合金由于具有较高的储氢容量,作为金属氢化物-镍碱性二次电池负极材料时表现出较高的电化学容量,早在2000年,就有报道表明 La0.7Mg0.3Ni2.8Co0.5合金的电化学容量可以达到410 mAh/g[21],同时稀土-镁-镍系超晶格合金电极材料具有易活化、高倍率放电性能好等优点而备受关注。近年来,稀土-镁-镍系超晶格储氢合金作为电池负极材料得到了广泛地研究,研究者从化学计量比变化、元素替代、制备方法、表面处理等多个方面研究了影响稀土-镁-镍系超晶格储氢合金的因素。

不同化学计量比(B/A比例)影响着合金体相中[AB5]亚单元与[A2B4]亚单元的比例,即影响着合金中的超堆垛结构,从而影响合金的电化学性能。对La-Mg-Ni系储氢合金的系列研究发现,随着化学计量比的增大,合金的电化学容量将会有所降低,而合金的循环稳定性将会得到一定的改善。当合金的化学计量比为B/A=3.0时,PuNi3型合金的电化学容量可以达到400 mAh/g以上,而当B/A增大到3.7时,得到的合金主要由Gd2Co7型相和Ce5Co19型相组成,合金的最大放电容量为388 mAh/g。从循环稳定性上来看,化学计量比大的合金优于化学计量比较小的合金,上述两个不同计量比的合金100周的容量保持率分别为76.3%(B/A=3.0)和86.2%(B/A=3.7)。从合金组成与结构上分析可以解释合金的电化学性能变化:一方面随着化学计量比的增大,吸氢元素含量减少,将导致合金电化学容量的降低;而另一方面计量比的增大会提高合金在碱性电解液中的耐蚀性,增强其抗氧化能力,同时可以提高超堆垛结构的匹配性,抑制合金的粉化,从而提高了合金电极的循环稳定性[32-33]。Li等[34]通过改变A侧元素含量制备了不同化学计量比的La0.8GdxMg0.2Ni3.15Co0.25Al0.1(x=0~0.4) 合金,研究发现Gd含量增加使得合金的计量比减小,合金中的(La,Mg)2Ni7相含量增加,提高了合金电极的高倍率放电性能。

除了整体改变合金的化学计量比外,元素部分取代La-Mg-Ni合金中的某个元素也会改变合金的物相结构,进而影响合金的电化学性能。Zhang等人[35]采用Ce部分取代La降低了合金在吸放氢过程中的晶胞体积膨胀/收缩率,增强了其抗腐蚀能力,从而显著提高了合金的寿命。Nd部分取代La后,可以使合金的耐腐蚀性能增强,进而使循环稳定性有显著的提高[36]。Pr取代La可以整体提高合金的电化学性能,包括放电容量与循环稳定性[37]。组成合金的B侧元素虽然不能吸氢,但可以起到催化分解氢分子(或者起到电催化作用),促进吸氢反应发生作用,并可以在吸放氢过程中起到调节合金储氢的平衡氢压等作用。能够起到以上作用的主要有Ni、Co、Mn、Al、Cu、Fe、Cr等元素,作为电极材料使用时,以前四种金属元素研究较多[8]。其中Ni具有良好的电化学催化活性,成为电极合金中不可或缺的组成元素。Al部分取代Ni可以适当地增大合金中各相的晶胞体积,降低反复充放电过程中的晶格膨胀/收缩率,抑制合金的粉化,有利于提高合金的循环稳定性[38]。Co部分取代Ni可以提高合金的放电容量[39]。而在Mn元素部分取代的研究中,Mn通常进入非堆垛相,即LaNi5相,不利于提高合金的放电容量[40]。另外,研究发现Mg在合金中具有重要作用,由于Mg原子半径小,只进入超晶格结构中的[A2B4]亚单元,Mg的加入消除了[AB5]亚单元与[A2B4]亚单元之间的不匹配性,提高了合金结构稳定性,使得合金体系吸/放氢性能得到明显的改善[24]。表1中列出了一些不同组成的典型超晶格结构储氢合金的电化学性能。

除了元素替代以外,热处理和表面处理也是提高稀土-镁-镍系超晶格储氢合金电化学性能的有效处理手段。热处理过程不但可以使合金的组分更加均匀,而且具有调整合金内部结构,改善其相结构的作用[48-49]。从合金相图角度分析,组成确定的稀土-镁-镍系超晶格储氢合金在一定的制备温度范围内可以形成多个金属间化合物,即通过热处理温度的改变,可以使金属间化合物通过包晶反应转化为另一结构,从而改善稀土-镁-镍系超晶格储氢合金的电化学性能。对(Nd,Mg,Zr)(Ni,Al,Co)3.74合金进行退火处理可以使AB5型相和AB3型相通过包晶反应消失,比较完全地转化为A2B7型相——未退火合金中A2B7型相的含量仅有76.9%,而经过950 ℃,5 h退火处理后,合金中的A2B7型相的含量可以达到97.0%。由于相结构的改变,合金的最大放电容量从342 mAh/g增加到355 mAh/g,循环寿命从525周提高到925周[49]。Hu等[50]采用感应熔炼法制备了La2MgNi9合金,并在800~950 ℃范围内对合金进行了退火处理。铸态合金中物相较多,有LaNi5-x相、LaMgNi4相、La2MgNi9相、La3MgNi14相等。随着退火温度的升高,LaNi5-x相与LaMgNi4相发生包晶反应,逐渐消失,而La2MgNi9和La3MgNi14相逐渐形成并且含量逐渐增加。随着物相结构的改善,合金的放电容量从325 mAh/g提高到约360 mAh/g。

表1 一些代表性超晶格储氢合金的电化学性能

Tab.1 Electrochemical properties of some typical super-lattice hydrogen storage aloys

合金组成最大放电容量Cmax/(mAh/g)高倍率放电性能HRD/%(Id/(mA/g))循环稳定性SN/%(N)参考文献La0.7Mg0.3Ni2.8Co0.5410——[21]La0.69Mg0.31Ni3.0536036.6(1440)66.1(100)[41]La0.6Nd0.15Mg0.25Ni3.439662.5(1200)89.1(100)[42]La0.75Mg0.25Ni3.05Co0.2Al0.05Mo0.2388.489.8(900)—[43]La0.75Mg0.25Ni3.3Co0.5313.3—89.4(50)[17]La4MgNi1936756(1200)70.9(100)[44]La0.78Mg0.22Ni3.67Al0.1039344.5(1800)81.4(200)[45]La0.7Mg0.3Ni2.25Co0.45Mnx368.969(1000)54.4(60)[46]Ml0.88Mg0.12Ni2.80Co0.50Mn0.10Al0.1037525(1200)70(200)[47]Pr2MgNi934756.7(1500)86.3(100)[13]

表面电化学反应在镍/金属氢化物(Ni/MH)电池负极工作过程中起着至关重要的作用。储氢合金电极的电化学反应发生在气/固/液的三相界面,很大程度上取决于合金表面的特性。由于熔炼过程中合金表面的化学组成难以控制,人们多采用表面处理等后处理手段在合金表面修饰金属、合金、导电高分子、石墨烯等修饰层以提高合金表面的电催化活性,改善其电化学性能。金属或者合金的修饰多是采用具有较好电催化活性的镍、钴等金属或其合金作为储氢合金的修饰层,通过修饰层提高电极表面的电荷转移速率和耐腐蚀性能,从而提高储氢合金电极的大电流放电能力和循环稳定性[51]。导电高分子修饰和石墨烯等二维材料修饰等是近年来发展起来的表面处理方法。导电高分子——聚苯胺、聚吡咯等可以均匀、稳定地附着在合金表面,电化学阻抗谱结果表明,合金表面的电荷转移速率得到了提高;并且高分子材料在碱性电解液体系中的稳定性好,可以提高合金电极的使用寿命[52-53]。氧化石墨烯等二维材料可以均匀包覆在合金电极表面,修饰层中含有亲水基团,可以较好地改善电极在电解液中的润湿性能,提高电极附近的电活性物质浓度,从而提高电极反应速率,改善合金电极的大电流放电能力[54]。

4 总结与展望

稀土-镁-镍系超晶格储氢合金作为新一代稀土储氢材料,应用于碱性二次Ni/MH电池电极材料表现出容量高、易活化、大电流放电能力强等特点,有望成为替代产业化稀土系AB5型储氢合金。同时,由于稀土-镁-镍系超晶格储氢合金在温和条件下表现出较高的储氢容量和可调节性强的分解平衡压力,从而在气固储氢应用方面也表现出极大的吸引力。过去的十几年中,广大科技工作者对稀土-镁-镍系超晶格储氢合金的化学组成、晶体结构、电化学储氢性能以及固态储氢性能等方面开展了大量和卓有成效的工作。然而,稀土-镁-镍系超晶格储氢合金的结构复杂:复杂的结构一方面给合金带来了性能提高的巨大潜力;另一方面也给性能的稳定控制提出了巨大的挑战。因此,从根本上揭示稀土-镁-镍系超晶格储氢合金的影响因素及对电化学性能的影响是该类合金发展的关键所在。针对稀土-镁-镍系超晶格储氢合金的这一特点,在以下方面进行研究将有可能较大程度地提高合金的电化学性能。首先,从理论上通过结构模拟计算预测合金的热力学性能,为实验研究提供理论依据与合理的研究范围;其次,实验中提出可靠稳定的制备技术,精确控制合金的化学组成和物相结构;再次,通过原位X射线、中子同步辐射等手段解析合金的相结构及其储氢中的演变过程,进而发现提高其储氢性能的新方法。总之,通过理论与实验相结合的方法实现稀土-镁-镍系储氢合金的精准预测与稳定控制是进一步提高其储氢性能的有效途径。