高锰钢辙叉与碳钢钢轨闪光焊接工艺的 有限元模拟研究

2020-07-09孙永海张福成丁志敏王振伟

孙永海,王 琳,陈 晨,张福成,3,*,丁志敏,王振伟

(1. 燕山大学 材料科学与工程学院, 河北 秦皇岛 066004; 2. 燕山大学 亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004; 3. 燕山大学 国家冷轧板带装备及工艺工程技术研究中心, 河北 秦皇岛 066004; 4. 大连交通大学 材料科学与工程学院, 辽宁 大连 116028; 5. 中铁山桥集团有限公司,河北 秦皇岛 066000)

0 引言

客运高速化、货运重载化是当今世界铁路发展的趋势,我国的高速、重载铁路发展尤为迅猛。当前,中国铁路已成为国家名片,其安全运行备受瞩目,而轨道安全是铁路安全运行的基石。铁路轨道主要由钢轨和辙叉组成,辙叉的作用是使列车变轨并转弯,在此过程中车轮对辙叉造成强烈冲击和剧烈摩擦,其服役条件最为恶劣。高锰钢因具有优异的强韧性配合和加工硬化特性,在铁路辙叉的应用中占有重要地位[1]。为实现铁路全线无缝,并提高辙叉整体性、稳固性以缓解列车车轮对其冲击及摩擦损害,降低应力水平,高锰钢辙叉与高碳钢钢轨的无缝化连接成为技术关键[2]。然而,高锰钢辙叉与钢轨焊接难度大,焊后要求一侧快冷而另一侧缓冷,无法协调,这曾是我国高速铁路全线无缝的瓶颈技术难题[3]。在前期工作中,燕山大学张福成教授研究团队首先发明了难焊高锰钢辙叉与碳钢钢轨专用焊接材料,并研发出专用闪光焊接技术,成功解决了高锰钢辙叉与碳钢钢轨的焊接难题。

闪光焊接技术由于热效率高、焊接质量好、可焊金属和合金的范围广被广泛应用于机电、建筑、铁路、石油钻探和冶金工业等方面[4]。在铁路应用上,张福成教授研究团队对高锰钢辙叉与碳钢钢轨的闪光焊接工艺及其中间过渡材料的选择进行了深入研究,提出了先将碳钢钢轨与中间焊接材料闪光焊到一起再与高锰钢辙叉进行闪光焊接的方法,选择CrMnNiMo系奥氏体-铁素体双相钢作为焊接介质材料,不仅降低了成本,而且得到了优质的焊接接头[5-6]。欧阳建明等人[7]对连续闪光焊的裂纹进行了研究,详细分析了裂纹产生的原因,顶锻留量、顶锻压力过大会产生焊缝中部裂纹或裂口。然而,由于闪光焊接工艺的复杂性,焊接接头出现缺陷而报废的问题仍时有发生。

闪光焊接的工艺参数直接影响了焊接接头的质量。所以,为了使焊接接头的性能更加优异,正确选择工艺参数是关键。Kalvala等人[8]研究了影响奥氏体钢闪光焊接质量和腐蚀特性的焊接参数,发现高能量输入以及过高的镦粗力都会对焊接质量产生不利影响。杜国伟[9]优化了高锰钢辙叉与高碳钢轨在闪光对焊中的预热电流、闪光速度、顶锻力、顶锻速度等工艺参数,得到了优良的焊接接头。徐小帆[10]对闪光焊接过程中的闪光模式、起始夹具距离、闪光速度等工艺参数进行了探讨,得到了选择最佳焊接参数的规范。闪光焊接过程中保压时间与焊接材料的长度是决定焊接质量的重要参数,它们不仅影响了高锰钢与钢轨钢的冶金结合程度,也对钢轨钢一侧的温升起到了决定性作用。由于钢轨钢一侧温升超过其Ac1温度时,快冷会产生马氏体,严重影响接头质量[11]。因此通过调整保压时间与焊接材料的长度来控制钢轨钢一侧温升成为一种最为直接的方法。本文以闪光焊接过程中保压时间与焊接材料的长度为变量,利用DEFORM有限元模拟软件模拟了高锰钢辙叉与焊接材料闪光焊接过程中的温度场变化,分析了钢轨钢一侧的温升,进而得到一种合理的焊接方案。

1 试验材料与方法

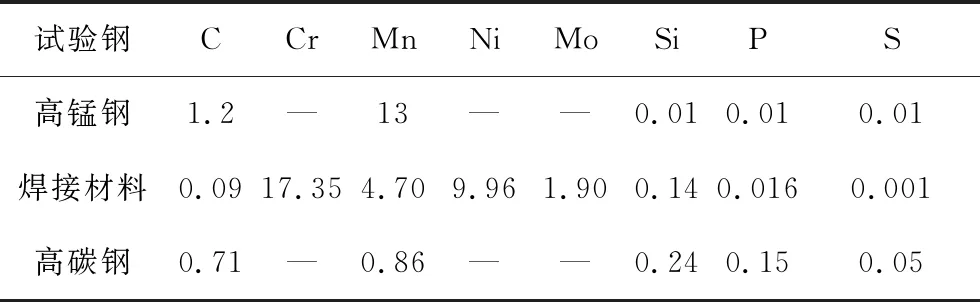

试验用高锰钢、焊接材料以及高碳钢的化学成分(质量分数)见表1,3种材料分别加工成60 kg/m轨型尺寸。

表1 试验钢化学成分

Tab.1 Chemical composition of test steels %

模拟过程中需导入以上试验钢的流变曲线以及热导率。高碳钢直接采用软件材料库对应的数据。高锰钢与焊接材料的流变曲线及热导率通过试验测得后手动导入。高锰钢和焊接材料的数据曲线分别如图1和图2所示。

图1 高锰钢流变曲线与热导率

Fig.1 Rheological curves and thermal conductivity of high manganese steel

利用DEFORM模拟过程中,轨型截面为对称图形,故在模拟过程中为计算方便,对模型设置边界条件为增加轨型对称面为(1, 0, 0)对称面。焊接参数的设置如下所示。

在初始状态下焊接材料与钢轨钢已经焊合,高锰钢辙叉处于分离状态。设置高锰钢辙叉、焊接材料和钢轨钢的初始长度分别为200 mm、25 mm、300 mm。焊接过程工序分为闪光、顶锻、保压、冷却4个阶段。

图2 焊接材料流变曲线与热导率

Fig.2 Rheological curves and thermal conductivity of welding material

1) 闪光:使高锰钢辙叉和焊接材料的焊接端面在1 300 ℃保持80 s;

2) 顶锻:顶锻速度为100 mm/s,历时0.2 s,顶锻后焊接材料缩短到13 mm;

3) 保压分别设置两种方案:一是顶锻后使高锰钢辙叉和焊接材料一侧焊缝在1 300 ℃保持3 s,二是顶锻后使高锰钢辙叉和焊接材料一侧焊缝在1 300 ℃保持10 s;

4) 冷却:撤去高锰钢一侧焊缝的热源,使整个高锰钢辙叉、焊接材料和钢轨钢在自然状态下冷却300 s。

模拟过程结束后,温度数值的采集位置为:焊接材料与钢轨钢的心部与外部(图3)。

图3 轨道心部和外部取点位置示意图

Fig.3 Schematic diagram of internal and externalreference points on the rail

1) 钢轨钢的温度采集位置是以焊接材料与钢轨钢的焊缝为起点,沿轴向取点,每隔10 mm取点一次,心部与外部各取11个点(图4);

2) 焊接材料的温度采集位置以焊接材料与高锰钢的焊缝为起点,向钢轨钢一侧沿轴向取点,在闪光阶段每隔5 mm取一个点(图5(a)),顶锻以后每隔2 mm取一个点(图5(b)),心部与外部各取6个点。

图4 钢轨长度方向取点示意图

Fig.4 Schematic diagram of reference points alongthe length direction of the rail

不同保压时间方案模拟完成后,选定保压时间为3 s和10 s,改变焊接材料的长度进行焊接过程模拟。焊接材料的长度改变设置两种方案:一是初始长度为20 mm顶锻后缩短至10 mm;二是初始长度为30 mm顶锻缩短至15 mm。焊接过程的4个阶段里,除焊接材料的长度有变化外,其他参数均一致。模拟完成后,钢轨钢的温度采集方法与之前相同,焊接材料的温度采集位置相同,取点数根据长度的不同而定,压缩至10 mm时,心部与外部各取4个点,压缩至15 mm时,心部与外部各取6个点。

对模拟所得数据进行处理,进而得到在整个焊接过程中焊接材料与钢轨钢心部与外部的温度场变化曲线。

图5 焊接材料取点示意图

Fig.5 Schematic diagram of reference points on welding material

模拟过程结束后,为验证模拟结果的准确性,需将模拟结果与实际温度进行对比,故对高锰钢与焊接材料的闪光焊接过程进行实际温度测试,待高锰钢与焊接材料焊接完成后,立刻使用红外测温仪检测钢轨钢一侧顶部中心沿轴向的温度,温度采集位置由焊缝处起始,每隔10 mm取点一次,共取5个点。然后对所得数据进行处理,观察其是否与模拟结果相符。

2 试验结果与分析

2.1 焊接保压时间对钢轨钢一侧温升影响

2.1.1 闪光阶段焊接材料与钢轨钢的温度场模拟结果

在闪光阶段,焊接材料与钢轨钢接触端面保持在1 300 ℃,整个闪光过程历时80 s。此过程可以使焊接材料达到合适的温度进而进行焊接。图6为闪光完成后,高锰钢-焊接材料-钢轨钢整体、焊接材料以及钢轨钢部分的温度分布情况。可以看出,随着距焊接材料与钢轨钢接触端面距离的增大,材料温度不断降低。

图7所示为高锰钢与焊接材料端面闪光80 s过程中焊接材料和钢轨钢各位置温度变化曲线。在闪光80 s时间里,焊接材料与高锰钢接触端面温度始终保持在1 300 ℃,如图7(a)和7(b)所示,随着距离焊接材料与高锰钢接触端面长度的增大,焊接材料沿轴向位置的温度依次降低,距离接触端面较近的点(≤10 mm)在闪光10 s内快速升温,之后升温速度变缓,而距离较远的点(>10 mm)升温速度稍缓(图7(a)和7(b))。在距高锰钢与焊接材料接触端面相同位置的心部各点温度均高于外部各点温度。

图6 闪光80 s完成后温度场模拟图

Fig.6 Temperature field after flashing for 80 s

闪光过程中,由于中间焊接材料的隔热效应,钢轨钢一侧的温升变化明显滞后于焊接材料,如图7(c)、7(d)所示,这一结果与已有的研究一致[12-13],并且随着距钢轨钢与焊接材料焊缝长度的增加,钢轨钢的温度不断降低,升温速度减慢。80 s闪光工艺完成后,在焊接材料与钢轨钢焊缝处的心部最高温度达到483 ℃,外部最高温度为455 ℃。同样地,距钢轨钢与焊接材料焊缝处相同长度位置的心部各点温度均高于外部各点温度。

图7 高锰钢与焊接材料端面闪光80 s过程中焊接材料和钢轨钢各位置温度变化曲线

Fig.7 Temperature variation curves of the reference points on welding material and rail steel during theflashing between high-manganese steel and welding material for 80 s

2.1.2顶锻阶段钢轨钢的温度场模拟结果

在顶锻阶段焊接材料经外力作用缩短至13 mm,高锰钢与焊接材料被挤出,整个过程历时较短,只有0.2 s,故其温度相对于闪光完成后变化不大,如图8所示。

图8 顶锻完成后温度场模拟图

Fig.8 Temperature field after upset forging

图9所示为高锰钢与焊接材料端面焊合的过程中钢轨钢各位置温度变化曲线。由于在此阶段焊接材料从25 mm缩短至13 mm,其一直处于运动状态,故不对其进行温度采集。此阶段只采集了钢轨钢心部与外部各点的温度变化曲线。可以看出,由于顶锻时间很短,钢轨钢心部与外部的各点温度与闪光阶段完成后的温度基本相同。图9(a)表明钢轨钢心部各点的温度有极小幅度的上升,升温幅度在1 ℃以内,但图9(b)显示在钢轨钢与焊接材料焊缝处的外部取点的温度由455 ℃上升到了511 ℃。造成此情况的原因是,焊接材料顶锻变形过程中,在钢轨钢与焊接材料焊缝左侧略远处的温度较高部分被挤压到距离焊缝较近的位置(如图10),从而导致焊缝处的温升比心部高,而心部不存在这样的问题,故其温度变化很小。

图9 高锰钢与焊接材料端面焊合过程中钢轨钢各位置温度变化曲线

Fig.9 Temperature variation curves of reference points on rail steel during the welding ofhigh manganese steel and welding material

图10 焊接材料变形示意图

Fig.10 Schematic diagram of deformation of welding material

2.1.3保压阶段焊接材料与钢轨钢的温度场模拟结果

保压阶段的时间长短是本次模拟的主要变量。由于在冷却初期焊接材料仍作为热源向钢轨钢一侧继续提供热量,故保压完成后的焊接材料温度直接影响了钢轨钢在冷却过程中所能达到的

最高温度[14]。图11即为保压结束后整体的温度分布情况。从图中可以看出保压10 s后焊接材料温度明显高于保压3 s后焊接材料温度。

图12给出了焊接材料和钢轨钢在3 s和10 s两种保压模拟条件下的温度变化情况。

图11 保压完成后整体温度场模拟图

Fig.11 The overall temperature field after thepressure maintaining process

对于焊接材料而言,在保压3 s的情况下,高锰钢与焊接材料的焊缝保持在1 300 ℃。从图12(a)和12(b)中可以看出,各点在顶锻后温度基础上均有小幅升温,升温幅度在6 ℃~60 ℃范围。与闪光阶段情况类似,在距高锰钢与焊接材料焊缝处相同位置的心部各点的温度高于外部各点。然而在离焊缝处最远的外部取点(位置10 mm)的温度却高于心部,这是因为在之前顶锻完成后钢轨钢与焊接材料的焊缝外部取点的温升较高且其温度高于心部,此位置距离钢轨钢与焊接材料焊缝较近,故其外部温度高于心部温度。在保压10 s的情况下,同样地,高锰钢与焊接材料的焊缝保持在1300 ℃。焊接材料在保压10 s的过程中,其温度变化趋势与保压3 s基本相同,但升温幅度在160 ℃左右,且最终温度略高于预热3 s结束后的温度。

对于钢轨钢而言,在保压3 s的情况下,钢轨心部与外部各点均有小幅升温,各点温度随着距钢轨钢与焊接材料焊缝长度的增加均依次降低,且距焊缝相同位置处心部各点的温度均略高于外部。钢轨钢与焊接材料焊缝处心部温度由483 ℃升高到507 ℃,外部温度由511 ℃升高到547 ℃(如图12(c)和12(d)所示)。在保压10 s的情况下,钢轨钢的温度变化趋势也与保压3 s的情况基本相同,如图12(e)和12(f)所示,焊缝处心部的温度由483 ℃上升到595 ℃,外部温度则由511 ℃上升到651 ℃。

2.1.4冷却阶段焊接材料与钢轨钢的温度场模拟结果

冷却阶段是本模拟中的重要环节,在此阶段钢轨钢所能达到的最高温度决定了焊接过程钢轨钢是否会发生相变。图13所示为冷却过程中钢轨钢所达到的最高温度模拟图。可以看出,保压10 s后冷却过程中,高锰钢与焊接材料焊缝处的温度最高达到了732 ℃。

图12 高锰钢与焊接材料焊缝保压3 s与10 s的过程中焊接材料和钢轨钢各位置的温度变化曲线

Fig.12 Temperature variation curves of the reference points on welding material and rail steel during the welding ofhigh-manganese steel and welding material with pressure maintaining for 3 s and 10 s, respectively

图13 冷却过程中钢轨钢最高温度模拟图

Fig.13 Maximum temperature of rail steel during cooling

冷却阶段持续时间设置为300 s。由于保压阶段分为保压3 s与保压10 s两种情况,故冷却阶段也分为在保压3 s后冷却与保压10 s后冷却的两种情况,依然从焊接材料及钢轨钢两部分作分析:

对于焊接材料部分,在保压3 s后冷却的情况下(图14(a)和14(b)),心部距高锰钢与焊接材料焊缝处较近的前4个点(0~6 mm)温度一直下降,而较远两个点(8~10 mm)有小幅升温后继续下降。最终心部各点温度基本都保持在318 ℃左右。而外部距高锰钢与焊接材料焊缝处较近的前两个点(0~2 mm)温度一直下降,较远4个点(4~10 mm)有小幅升温后继续下降,最终外部各点温度都趋于315 ℃左右。

图14 高锰钢与焊接材料焊接分别保压3 s与10 s后冷却过程中焊接材料与钢轨钢各位置的温度变化曲线

Fig.14 Temperature variation curves of the reference points on the welding material and rail steel after welding ofhigh manganese steel and welding material with pressure maintaining for 3 s and 10 s, respectively

在保压10 s后冷却的情况下,心部与外部的温度变化趋势与保压3 s后的情况基本相同,但由于保压10 s过程中热输入量更大,故此阶段的初始温度和最终温度比保压3 s后冷却时的更高。冷却阶段结束后的最终温度也比保压3 s后再冷却的最终温度高,心部与外部各点的温度都趋于345 ℃。

对于钢轨钢部分,在保压3 s后冷却的情况下,如图14(c)和14(d)所示,空冷过程中钢轨钢一侧距焊缝位置处的温度变化均表现出先升高后降低的趋势。这是因为,焊后温度较高的高锰钢和焊接材料仍作为热源向钢轨钢一侧传输热量。这个过程中,钢轨钢与焊接材料焊缝处的心部由507 ℃最高上升到592 ℃然后缓慢下降到312 ℃,外部由547 ℃最高上升到668 ℃然后缓慢下降到311 ℃。冷却过程中,随着距钢轨钢距离的增大,心部与外部各点温度依次下降。

图14(e)和14(f)的结果表明,在保压10 s后冷却的情况下,钢轨钢各点温度变化趋势与保压3 s后冷却的变化趋势基本一致。钢轨钢与焊接材料焊缝处的心部取点温度由595 ℃最高上升到657 ℃后缓慢下降到338 ℃,外部的温度由651 ℃最高上升到732 ℃后缓慢下降到336 ℃。

由此可见,在焊后保压阶段,保压3 s时钢轨钢一侧的最高温度没有超过其Ac1温度点,而保压10 s时钢轨钢一侧的最高温度超过了其Ac1温度点。

2.1.5实际闪光焊接试验结果

在实际闪光焊接试验中,选取焊接材料由25 mm压缩至13 mm,保压时间3 s。闪光焊接完成后,立刻利用红外测温仪对高碳钢轨的轨顶面中心沿轴向方向的温度进行测定。冷却之后对钢轨钢一侧的微观组织进行观察。

图15为钢轨顶面中心沿轴向距焊缝不同距离的温度分布。可以看到,当高锰钢和焊接材料焊接完成后,钢轨钢与焊接材料的焊缝温度大约在660 ℃,即钢轨侧温升低于钢轨钢的Ac1温度点,可以避免焊接后钢轨焊缝产生脆性马氏体组织。由此可见,保压3 s方案模拟结果中钢轨钢一侧温升最高为668 ℃,与实测结果的相符程度较高,可以较为准确地反映实际情况下的温度变化规律。

图16为焊接完成后钢轨钢与焊接材料焊缝处的微观组织,左侧钢轨钢的组织依然是珠光体,未发现马氏体。综合实测温度与微观组织结果都可以证实,在保压3 s的方案下可以保证高锰钢焊后快冷时钢轨钢一侧不会发生马氏体相变。

2.2 焊接材料长度对钢轨钢一侧温升影响

由于改变长度之后的模拟过程前三个阶段温度场变化情况基本一致此处不再赘述,仅分析冷却阶段钢轨钢一侧的温度变化是否超过Ac1温度点,如图17~20所示。焊接过程中,当焊接材料长度由20 mm缩短至10 mm时,可以看出,无论是保压3 s还是保压10 s钢轨钢与焊接材料的焊缝处的温度都超过了高碳钢的Ac1温度点(图17和18),最高温度达到了897 ℃(图18(b))。而当焊接材料长度由30 mm缩短至15 mm时,保压时间为3s时的焊缝处温度没有超过Ac1温度点(图19),最高只有648 ℃;而当保压10 s时,焊缝处外部点的温度达到了722 ℃(图20(b)),刚好接近Ac1温度点。综合不同保压时间方案模拟所得结果,可以得出:当焊接材料长度大于25 mm并且保压时间为3 s时,钢轨钢一侧温度始终不会超过其Ac1点,即焊接后钢轨钢快冷也不会产生马氏体组织。

图15 钢轨顶面中心沿轴向距焊缝不同距离的温度分布

Fig.15 Temperature distribution on top surface of rail alongthe axial direction at different distances from the weld seam

图16 闪光焊接完成后钢轨钢一侧焊缝的金相照片

Fig.16 Optical micrograph of the weld seam close torail steel after flash butt welding

图17 焊接材料由20 mm缩短至10 mm保压3 s后钢轨钢各位置在冷却过程中的温度变化曲线

Fig.17 Temperature variation curves of reference points on rail steel during cooling process with welding materialshortened from 20 mm to 10 mm and pressure maintaining for 3 s

图18 焊接材料由20 mm缩短至10 mm保压10 s后钢轨钢各位置在冷却过程中的温度变化曲线

Fig.18 Temperature variation curves of reference points on rail steel during cooling process with weldingmaterial shortened from 20 mm to 10 mm and pressure maintaining for 10 s

图19 焊接材料由30 mm缩短至15 mm保压3 s后钢轨钢各位置在冷却过程中的温度变化曲线

Fig.19 Temperature variation curves of reference points on rail steel during cooling process with weldingmaterial shortened from 30 mm to 15 mm and pressure maintaining for 3 s

图20 焊接材料由30 mm缩短至15 mm保压10 s后钢轨钢各位置在冷却过程中的温度变化曲线

Fig.20 Temperature variation curves of reference points on rail steel during cooling process with weldingmaterial shortened from 30 mm to 15 mm and pressure maintaining for 10 s

3 结论

1)闪光焊接过程中,当焊接材料初始长度为25 mm,保压时间为3 s方案时,钢轨钢心部的最高温度为592 ℃,外部最高温度为668 ℃。该温度没有超过高碳钢Ac1温度。可以保证高锰钢辙叉焊后快冷时,钢轨一侧不发生马氏体相变。当保压时间为10 s时,钢轨钢心部温度最高上升到657 ℃,外部温度最高上升到732 ℃,超过了其Ac1温度点。

2)改变焊接材料的长度后发现,当其长度由20 mm顶锻缩短至10 mm时,保压时间无论是3 s还是10 s,冷却过程中钢轨钢的最高温度都超过了Ac1点;当其长度由30 mm顶锻缩短至15 mm时,在保压3 s的情况下,冷却过程中钢轨钢最高温度不会超过Ac1点。

3)在实际高锰钢辙叉与碳钢钢轨闪光焊接过程中,当焊接材料由25 mm压缩至13 mm,保压时间为3 s时,高碳钢轨在焊接过程中的最高温度约为660 ℃,与模拟结果较为一致。

4)根据模拟结果与实测结果可以得出,在焊接材料长度大于25 mm、闪光80 s、顶锻0.2 s、保压3 s后冷却的方案下,高锰钢辙叉与焊接材料焊接的整个过程中钢轨钢一侧不会超过其Ac1温度,故选择此方案较为合理。闪光焊接过程中,保压时间与焊接材料的长度对钢轨钢一侧的温升有显著影响,过长的保压时间与较短的焊接材料长度会导致钢轨钢温升超过其Ac1温度,容易引起冷却阶段发生马氏体相变而影响焊接接头的力学性能。