TD300型矿用带式输送机托辊故障的诊断研究

2020-07-07张锴

张 锴

(同煤浙能麻家梁煤业公司, 山西 朔州 036000)

引言

与其他运输设备相比,输送带作为散状物料运输设备具有运输距离长、效率高、运营成本低等优势,因此得到了广泛的应用[1]。但其在使用过程中常出现一些故障,如胶带跑偏、胶带打滑、撒料、异常噪音等,而一般传输带发热,并伴随有节律性噪音,则为托辊轴承失效。输送设备一般是全时运行,一旦出现故障就意味着需要停工检修,易引发各种问题。所以对于皮带托辊的故障分析研究具有实际的工程意义。本文研究应用加速度传感器对托辊振动的信号提取,为了对比分析、排除一些背景噪音,同时采集一组没有噪音的托辊信号,结合LMD算法分解与筛选,获得了比较准确的故障诊断结果[2]。

1 带式输送机常见故障

带式输送机在煤矿开采行业被广泛的使用,无论是在车间对煤矿进行转运,还是在煤矿生产现场都可以见到输送机的使用。由于带式输送机使用频率高,而且一些地方受到物料载荷冲击明显,所以经常导致输送带产生故障。

以TD300型带式输送机为分析对象,在其故障诊断方面已经积累了较多的使用经验,从使用者角度出发常见的故障主要包括如下几类:皮带运输机皮带跑偏故障、皮带运输机的撒料、噪音异常(主要是托辊中的轴承故障)、减速机的断轴、皮带打滑等故障。

带式输送机是一种在工业领域常用的设备,对于其故障类型有比较成熟的手段来判定、解决故障,本文基于某企业现场托辊故障展开,由于皮带噪音异常,且皮带有发热显现,可以初步断定是托辊内轴承故障,出现卡滞导致皮带与托辊摩擦。

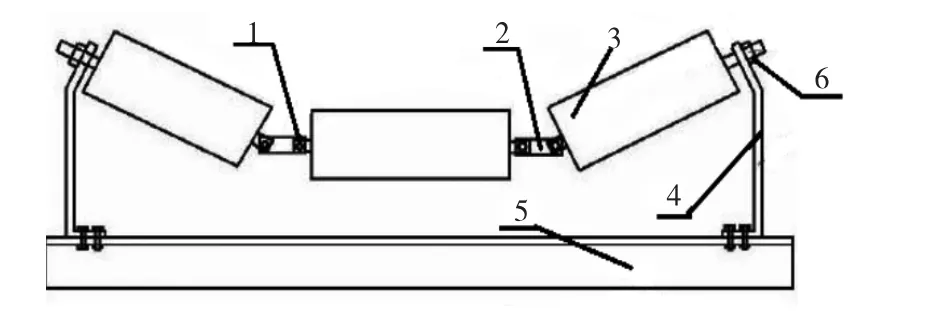

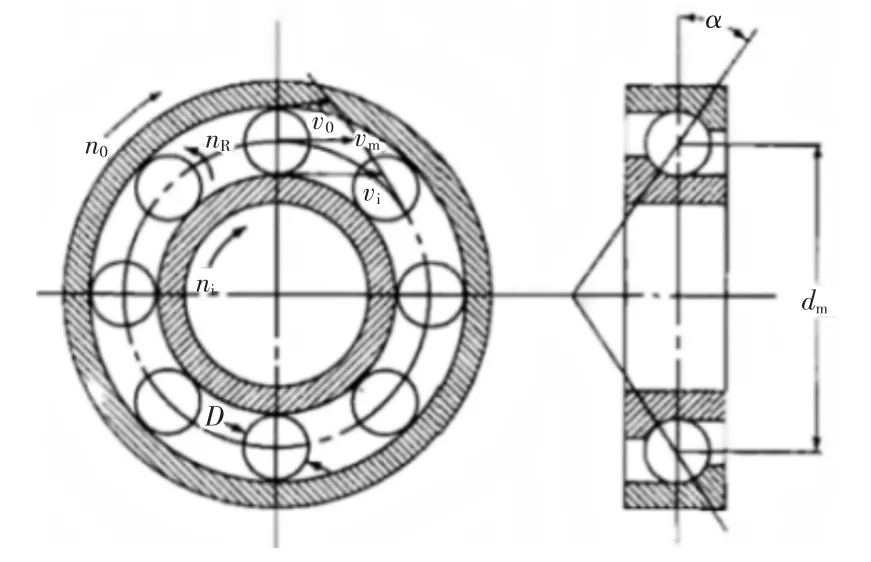

2 振动信号的采集

托辊是带式输送机上的关键部位,是带式输送机的牵引与承载构件,属于一种国际标准化的产品。本文研究对象为某散货码头使用的传送带,该输送带的总体技术水平状况可以概况为:拉伸强度 6 000 N/mm、带厚 30 mm、带宽 2 000 mm、工作温度-50~200℃、织物芯输送带设计使用寿命5年。其结构如图1所示。BM皮带带速为4.8 m/s、托辊轴承型号为SKF308、托辊直径为194 mm,托辊组组成如图1所示[3]。

图1 托辊组示意图

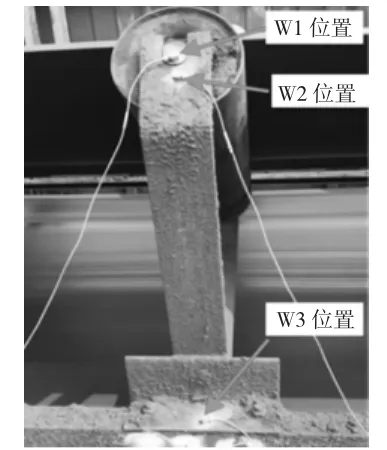

图2 传感器布置位置图

在该带式运输机的使用过程中,发现皮带的温度异常升高,皮带使用寿命严重下降,根据实际情况,发现在传送带受料处,伴随有较为明显的噪音。设备工作时滚筒驱动皮带,此次出现明显噪音的托辊属于是承载托辊,因其在受料处,因此受到较强的冲击载荷,出现故障。为进一步确定故障来源,在正常与故障的托辊相同位置安装加速度传感器,传感器布置位置如图2所示,采集托辊三个位置的振动信号,经对比分析,选择W2位置所采集的信号进行分析。

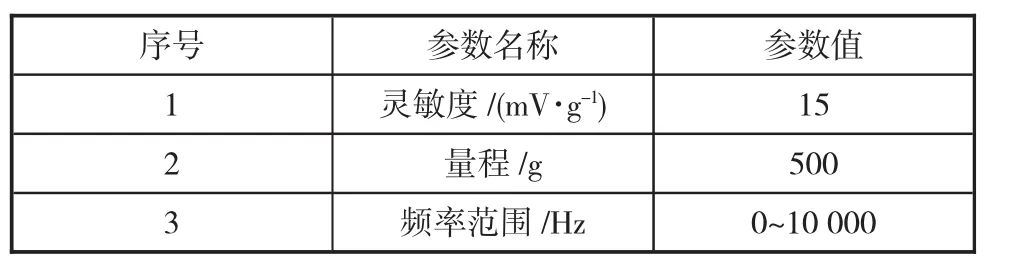

实验中使用传感器为LC0199型,其主要技术参数如表1所示。

表1 LC0199型传感器技术参数

输送带故障绝大部分原因是轴承的故障,根据噪音信号是由低端托辊组发出,并且呈现周期性特征,在设备运行过程中并未见较明显的托辊轴心偏差,外观无变形;托辊正常运行噪音小,此时产生异常噪音一般是由轴承损坏,并发出周期性响声[4]。

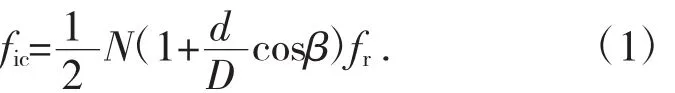

托辊组在运行过程中轴承外圈静止,内环滚动,若滚动体与滚道面间无相对的滑动,且轴承各零部件都视为刚体,则可以根据轴承的几何尺寸与转速计算出轴承各个部位的故障特征频率。托辊轴承结果如下图3所示,图中:dm为轴承节径;D为滚动体直径;α为接触角。

图3 托辊轴承结构示意图

因外圈静止,所以内圈旋转频率为fi,保持架旋转频率为fc。轴承零件表面产生损伤时,滚动体转动时造成冲击,由冲击引起的振动的低频分量被称为“通过振动”,其振动频率由损伤点所在位置决定,因此被称为故障特征频率[5]。

轴承元件工作表面的损伤点反复撞击与之相接触的其他元件表面而产生周期性的冲击振动成分,冲击振动的频率一般在1 kHz以下,该频率称为轴承故障特征频率,以下的理论公式可作为后文托琨振动信号分析计算的理论依据。

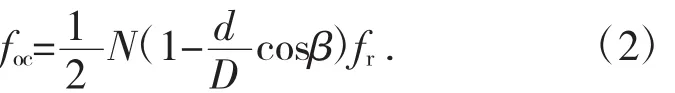

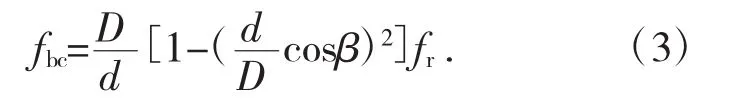

内圈故障频率:

外圈故障频率:

滚动体故障频率:

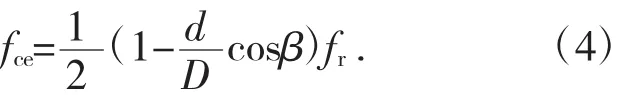

保持架故障频率:

式中:fr为轴承旋转频率;N为球个数;D为轴承节径;β为轴承压力角。

3LDM算法的简介

局部均值分解(Local Mean Decomposition,LMD),是一种新的对信号进行时频分析的方法,适合对非平稳信号进行分解。LMD依据信号自身的信息进行自适应分解LMD分解最终目的是将原始信号分解为一系列的具有真实的物理意义的调频信号与包络信号的乘积函数。其利用移动平均滤波法进行平滑处理得到局部包络函数,LMD的计算流程在此不再赘述。

通过计算分解得到的各层分量与原始待分解信号的相关系数,可以用来判断分解中的虚假分量。将LMD分解前六层PF分量的归一化能量作为故障特征值,用于后文的故障模式识别中[6]。

4 托辊振动信号的分析

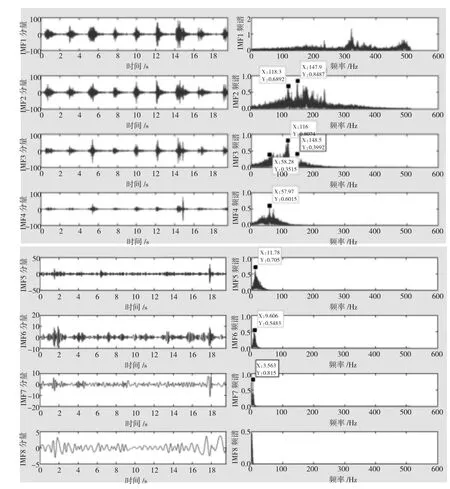

故障诊断过程为获取信号、提取故障的特征、最后识别故障类型。前文中已经对振动信号获取以及故障特征的提取方法进行了简要的描述。在现场采集的信号共有两组,一组为故障托辊信号、一组为正常托辊信号,LMD对信号进行提取分析,将两组信号的结果作对比,可以更加准确判断到振动信号中的非周期成分,以及一些设备自身的背景噪音。下页图4、图5为发生故障前后LMD分解的前8层PF分量。

从LMD的结果来看,将正常信号与故障信号进行对比。故障信号LMD分解的前2阶信号均为分解出来的噪音信号,LMD分解的结果拟合得到57 Hz、70 Hz、117 Hz、147 Hz,其中 117 Hz、147 Hz 出现在前两阶IMF分解中,可以初步判断其为噪音信号。结合正常与故障信号LMD分解与传统谱分析可以初步确定故障频率为57 Hz、70 Hz,为进一步确定故障信号的特征值,在此引入方差、峭度、脉冲指标、有效值、峰值的评价指标,特征值提取,提取出的特征值将用于轴承故障模式的识别中。

已知传送带的运输速度为4.8 m/s,可以得到轴承转动基频为7.87 Hz,结合正常与故障信号LMD分解可以初步确定故障频率为57 Hz、70 Hz,根据经验公式计算结果57 Hz、85 Hz出现内圈故障,所以综合以上诊断结果确定57 Hz为故障源频率,SKF308轴承滚动体个数Z=12,由经验公式fi=0.6Zfr计算得到fi=0.6×12×7.87=56.6,验证轴承确实存在内圈故障。

图4 故障信号LMD分解后各层分量及频谱图

图5 正常信号LMD分解后各层分量及频谱图

5 结论

1)LMD是一种新的对信号进行时频分析的方法,其依据信号自身的信息进行自适应分解,LMD获取包络函数的方法是利用移动平均滤波法,不会产生过包络或欠包络的现象,诊断分解结果更可靠。

2)本文结合LMD分解方法优势,LMD诊断故障频率为57 Hz、70 Hz,经公式验证存在内圈故障,综合以上分析结果可以确定故障频率为57 Hz,由经验公式验证了轴承存在内圈故障。

3)轴承故障诊断已经具有相当可靠的数据,通过LMD算法可快速诊断得到故障源频率,实际工程应用中具有重要意义。