煤矿提升机减速器的优化设计

2020-07-07刘红宇

刘红宇

(大同煤矿集团有限责任公司晋华宫矿机电科, 山西 大同 037003)

引言

减速器作为煤矿提升机的重要组成部件,对提升机的整体工作性能有着不可小觑的影响力[1]。在矿井提升机机构体系,减速器不仅要传递动力为电机提供输出转矩和为卷筒提供提升所需的工作转矩,同时还要传递运动,电机的输出转速和卷筒提升所需的工作转速之间的转换工作均由提升机减速器所承担[2-4]。随着科技的发展,我国在矿用提升机结构设计上也取得显著成就,其相应的减速器设计制造技术也有很大的提升,在20世纪80年代我国提出渐开线行星齿轮减速器,虽然其得到广泛关注[5],但由于技术不够成熟,导致整个传动过程零部件种类繁多,不仅由于传递效率不统一对传动造成负担,同时增加了后期维护等工作,造成一定的经济损失[6-7]。基于此,更加精简的结构设计成为增加维修机动性,适应现场需求的目标。因此,本文设计了一款轻量化二阶行星齿轮减速器。

1 减速器总体方案的设计

本文以Φ2 m矿井用提升机为例子,在现有渐开线行星齿轮减速器基础上,对其内部传动结构进行轻量化精简设计。如图1所示为传统渐开线行星齿轮减速,高速级通过同轴连接的高速太阳轮将电机输入轴的动力及运动传递给对称分布的行星轮,低速级结构与高速级相似,两级之间通过二高速级转架进行动力学传递,最后由低速级转架形式表示为输出轴。此结构虽然减少了高速级和低速级间转轴和轴承的设计,但作为高低级之间传递桥梁的行星转架的焊接构件极易在急速减速过程中导致局部构件疲劳产生破裂,由此导致减速机的毁坏[8]。

考虑现存问题,如图2所示,本文决定在沿用高速级与低速级结构对称相似的经验上,将高速级行星轮动力通过齿轮啮合的方式传递给低速级太阳轮,避免复杂结构的高速级转架引发的减速器损坏,同时取代了高速级中余下的行星轮的作用;同理在低速级中也如法炮制,通过将低速级一个行星轮与输出轴相连,减少低速级行星轮数目,从而精简结构,从结构上沿用传统齿轮啮合传递的方法,简化渐开线行星齿轮内部结构,在结构上避免了复杂转架焊件制造困难和使用过程中的疲劳失效损失等问题,在继承传统行星齿轮减速器且体积较小的优点同时,减轻了部件数量的减速器,统一了各部件间传递的效率,使得在工作精度和效率上有很大提升,也增加了零件的互换性,便于后期维护和零件更替。

图1 传统渐开线行星齿轮减速器

图2 轻量化二阶行星齿轮减速器

在Φ2 m提升机结构中,静张力60 kN,最大提升速度3 m/s,选取额定功率为220 kW、转速n1=1 000 r/min的6级电动机。工作时间每天10~24 h,减速器的总传输比约为31.5,通过减速比可初步确定二级传动的传动效率为ηj=0.96,输出速度为n2=28.66 r/min,因此拟定传动比分配比如下:高速级5,低速级为6。

2 行星齿轮部分相关计算设计

2.1 高速级行星齿轮参数的计算

2.1.1 高速级部分传动比

根据本设计要求,本文采用非变位传动设计行星齿轮的行星齿,依据拟定的传动比为5,经查设计手册[9],选取高速级行星齿轮的太阳轮齿数Za=31,内齿圈齿数Zb=125,行星轮齿数Zc=47。

所以,高速级传动实际传动比:

2.1.2 低速级部分传动比

低速级传动比通过实际高速级传动比计算得到:

由实际低速级传动比,经查设计手册[9],可选取低速级行星齿轮的太阳轮齿数Za'=23、内齿圈Zb'=121、行星轮齿数Zc'=49。

所以,实际低速级传动比:

行星齿轮传动部分的总传动=高速级传动比×低速级传动比,其值为i=iⅠiⅡ=5.032×6.260≈31.5,满足原先的设计要求。

2.2 高速级行星齿轮各部分参数的计算

2.2.1 太阳轮分布圆直径

通过计算齿面接触强度,利用设计手册[9]中公式进行计算,且工况系数KA取1.5,安全系数f1=1.1,算式系数Kd取768,综合系数KH∑取1.8,齿宽系数φd取0.6,齿向载荷分布系数KHP取1.35,接触疲劳极限σHlim取 1 500 N/mm2。

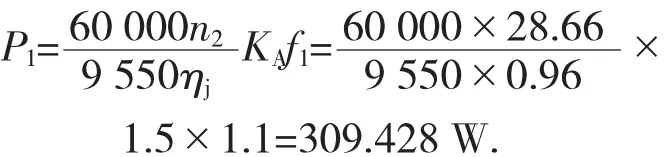

则:行星轮高速级的输入功率:

因此,高速级太阳轮的输入扭矩为:

且其分度圆直径计算得:

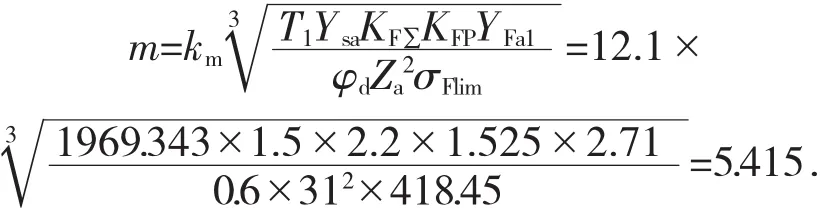

2.2.2 高速级齿轮模数

由设计手册[9]中公式通过弯曲强度计算得出高速级齿轮啮合模数,其相关系数如下:算式系数Km=12.1,行星轮间载荷分配系数KFP=1+1.5(KHP-1)=1.525,综合系数KF∑=2.2,应力修正系数Ysa=1.5,齿形系数,且弯曲疲劳极限σFlim取σFlim1和σFlim2中的较小值。本设计采用经由渗碳淬火处理的20CrMnMo材料作为所设计方案的所有齿轮,所以其中σFlim1=420 N/mm2,且:σFlim2=σFlim1YFa=

则σFlim=418.45 N/mm2。

因而高速级齿轮模数计算如下:

则,高速级齿轮啮合模数取m=6 mm。

那么:顶圆直径da=zam=31×6=186 mm>d1

故取da=186 mm,m=6 mm。

显然aac=abc,所以高级行星齿轮的设计,满足非变位传动的设计要求。

则高速级齿轮齿宽为计算如下:

取b=112 mm。

高速级行星轮如图3所示。

图3 高速级行星齿轮设计(单位:mm)

2.3 低速级行星齿轮参数计算

2.3.1 太阳轮的分度圆直径

由于低速级的输入扭矩等于高速级的输出扭矩,因而低速级输入的转速nx1可以通过实际的高速级的传动比套用公式计算得到:

高速级的传动效率为:

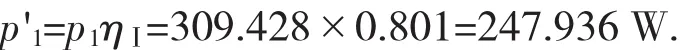

又因为高速级的输出功率:

则,在低速级太阳轮上传递的扭矩计算为:

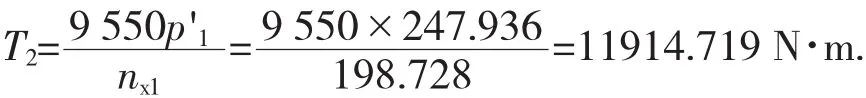

2.3.2 低速级齿轮模数

查设计手册[9]按公式进行弯曲强度计算,可计算得到低速级齿轮模数:

拟取齿轮模数m=16mm则

故取da=368 mm,m=16 mm。

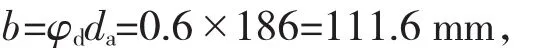

因此低速级传动部分的齿轮齿宽通过计算可得为b=φdda=0.6×368=220.8 mm,取b=221 mm。

3 其余零部件结构的设计

3.1 类行星架齿轮组的设计

本文所设计的行星传动部分的目的在于通过齿轮啮合原理取代行星架的作用,这里通过同浮动高速级行星轮固结,且与其齿数相同的齿轮与同低速级太阳轮固结,且与其齿数相同齿轮啮合来实现。这样,既能够避免复杂结构行星架因焊接等问题造成的减速器损害现象,同时齿轮啮合传动取代行星架,减速器组件单一,从而在传递效率上实现统一,进而传递更加高效。高速级类行星架功能齿轮组如图4所示。

图4 高速级类行星架功能齿轮组(单位:mm)

此外,通过将低速级行星架的变形与输出轴连接,既简化了结构,也减少了低速级行星轮的数目,从重量上实现了减速器的轻量化,节省零件使用的同时使减速器在结构上更加紧凑和简洁。

考虑到煤矿提升机在使用过程中减速器需要恒定制动的问题,因此本设计采用统一齿轮啮合传动,其传动效率单一,传动精度准确且平稳,由此类行星架功能的齿轮组的设计更加符合实际使用要求。

3.2 刚性齿式联轴器的设计

在低速级行星架与输出轴连接的方式上,采用同输入轴与高速级太阳轮轴连接方式相同的齿式联轴器。

作为可移动式且应用较广泛的刚性联轴器,齿式联轴器传递相邻零件之间动力的原理也是齿轮啮合原理,有利于提高两轴间同心传动。并且在矿用提升机这种重载工况下,齿式联轴器不仅可以实现大扭矩传动,还具备体积小,结构紧凑等几何优势,因而成为本设计的选择。

4 结语

本文设计了一款轻量化二阶行星齿轮减速器,一方面通过齿轮啮合来取代繁琐的高速级焊件行星架,从传递方向统一传递效率,从而对减速器进行进一步“瘦身”,提高传递性能和保证传动精度,另一方面将低速级行星架进行变形,减少低速行星轮数目,从重量上实现减速器的轻量化。