提升机盘式制动器制动时制动部件载荷应力分布规律的研究

2020-07-07梁晨

梁 晨

(山西潞安检测检验中心有限责任公司, 山西 长治 046204)

引言

随着国民经济生产生活需要,矿井每日开采量大幅增加,对于矿井的转动设备、传输设备以及制动设备的工作性能有较高的要求。由于矿井的工作环境较为恶劣,地层下有许多未知不可预见的危险因素,容易突发紧急安全事件,如得不到及时处理,有可能会形成安全生产事故,对矿井作业人员的生命安全造成严重威胁。盘式制动器就是在突发的安全事件下完成紧急制动,保障安全隐患能够得到有效的处置,并且盘式制动器对于煤矿开采过程中的安全性也有较大的影响。盘式制动器由许多零部件组成,每个部件的安全性得到保障才能使整个盘式制动器的工作性能要求得以提升。分析制动时盘式制动器各个零部件的载荷应力分布状况,可得到各个制动部件的结构薄弱环节,为设计优化其结构提供理论指导。目前的研究大多数是针对闸瓦与制动盘之间的相互作用机理,对于各个部件在制动时的受力状态没有过多关注,因此通过有限元仿真的技术对盘式制动器各个部件的受力应力分布状况进行研究,得到最大应力出现的部位,提出针对该部位结构优化的设计方案[1-3]。

1 盘式制动器工况分析

1.1 工作原理

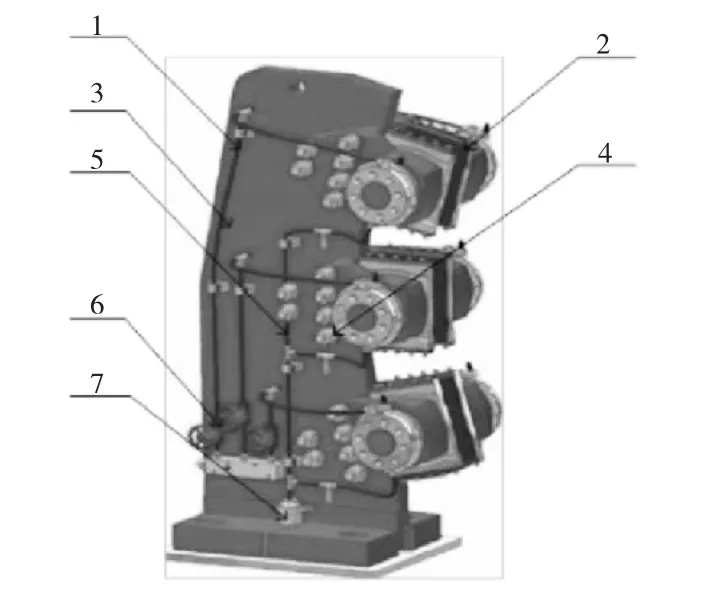

盘式制动器主要靠液压系统完成各个部件的动作,液压系统通过输入、输出高压液压油的方式,通过各个管路形成循环回路,推动活塞并使同体运动,最终是闸瓦贴在制动盘的表面,两者相互之间形成摩擦阻力。当液压单元回收液压油的时候,活塞朝相反的方向运动,使闸瓦离开制动盘表面。因此,盘式制动器主要包括松闸及制动两个工作工况。盘式制动器主要通过内置弹簧作用力产生制动力作用,实现提升机制动的性能。结构示意图如图1所示。

图1 盘式制动器结构示意图

1.2 技术特点

盘式制动器放置于制动盘两侧呈对称布置,确保两侧的受力平衡性。闸瓦与制动盘的表面均光滑平整,对相互之间摩擦接触面积得以保证[4]。为确保制动性能,制动盘与闸瓦的相互布置角度均成对称倾斜分布,通过合理布置闸瓦的角度,可确保制动盘在各个方向上有摩擦阻力。制动盘用特殊材料制作,热膨胀系数较小,能够很好地传递制动过程中产生的热量,并且单个盘使制动器的尺寸及重量均偏小,整体设计上结构组成很紧凑,方便后期管理人员的维护更换。盘式制动器的以上优势特点使其被国内外煤矿企业广泛采用于煤炭开采过程中。

1.3 工作特性

1.3.1 松闸受力

提升机开始输送煤炭物料的时候,盘式制动器不产生制动作用,此时制动器将被输入液压系统的液压油,推动活塞相反方向运动,使闸瓦远离制动盘,液压油的注入将克服弹簧预紧力,在相互力的平衡下,此时的合力为零。闸瓦与制动盘将呈分离状态,油腔内的液压油不断注入的时候,弹簧的压缩量将不断的增加,将抵消掉液压油产生的推动力。

1.3.2 抱闸受力

盘式制动器开始工作的时候,液压油箱的油压就会逐渐变小,活塞将推动闸瓦结构向制动盘方向移动,此时瓦闸结构与制动盘表面紧密贴合,并产生正向的制动压力,产生制动效应。闸瓦施加给制动盘的正压力取决于弹簧预压量、油缸内的压力以及活塞运动阻力[5]。

2 盘式制动器建立仿真模型

2.1 三维模型

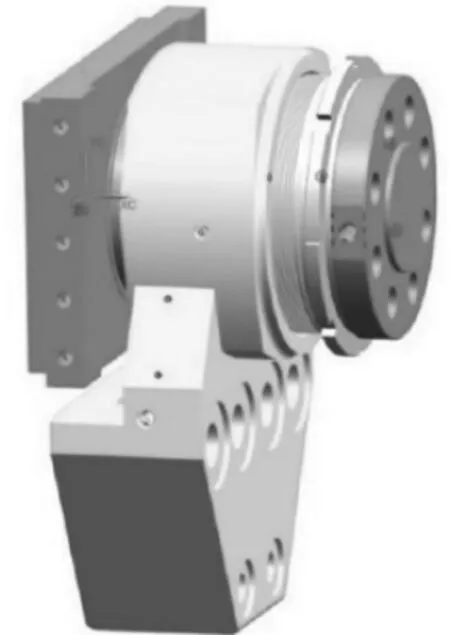

针对目前煤矿常用的KZP型盘式制动器开展研究,根据实际机器的1∶1比例建立三维模型图。通过UG三维模型软件对盘式制动器的模型进行整体建立,考虑到每个零部件之间的连接关系,并去除一些无相关的零部件,提高仿真计算的效率。盘式制动器的整体模型如图2所示,并按照各个部件之间的位置关系进行装配。

图2 盘式制动器三维模型

2.2 仿真模型

2.2.1 工况参数

设置KZP型盘式制动器实际工况参数:卷筒直径1.5 m、电动机转速750 r/min、静态张力差为170kN、最大制动力为100 kN、最大工作油压14 MPa、闸瓦与制动盘的摩擦参数为0.8。

2.2.2 材料参数

对KZP型盘式制动器各个部件的材料设置进行定义,确保各个部件与实际的材料用料相符,确保仿真计算的精确性,如表1所示。

2.2.3 模型建立

表1 盘式制动器材料属性

针对盘式制动器各个部件的精密程度进行不同网格大小的划分,通常采用20 mm×20 mm×20 mm的网格大小,为确保仿真结果的精确性选用12面10节点的solid185单元网格。对于需要精密计算的部位,减小该部位网格大小,网格划分后图形如图3所示。按照实际工况载荷大小对模型进行载荷约束力的限制,并设置边界条件,从松闸、贴闸、抱闸的三个过程[6]。共计仿真时间设置为1.1 s。

图3 盘式制动器的网格模型

3 应力计算结果分析

3.1 仿真计算结果

如图4所示为盘式制动器转动滚筒的应力分布云图,由图4可知筒体底座附近由于受到来自弹簧机构的正压力,出现了应力集中现象,最大应力数值为13.852 MPa,位置在筒体支撑蝶形弹簧的凸台边缘处。

图4 盘式制动器制动部件等效应力云图

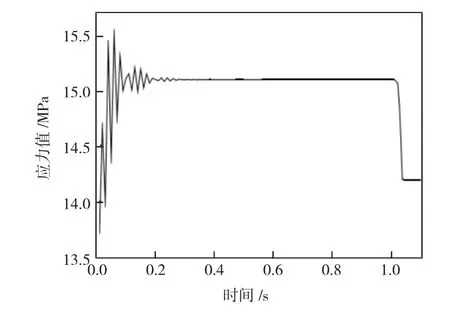

图5 盘式制动器制动部件应力随时间变化曲线

开闸、抱闸运动过程中盘式制动器的核心部件筒体结构的底部应力数值变化曲线如图5所示,该图体现了盘式制动器开闸、抱闸的工作工程。由图5可以得出在前期1.05 s之前的开闸过程,筒体结构的最大应力数值为15.9 MPa;随后的1.05~1.07 s的贴闸过程中应力数值有所下降,从15.9 MPa下降至14.9 MPa;此外,抱闸过程1.07~1.1 s的时间段内,盘式制动器筒体应力数值保持不变。

3.2 结构的优化设计

通过上述分析可知,盘式制动动在制动工况下最大的应力部位为筒体支撑蝶形弹簧的凸台边缘处,此处易出现应力集中现象。但是最大应力数值没有超过该材料的屈服强度。为更好地发挥盘式制动器的结构性能,应对此部位进行优化,建议如下:

1)通过改变制造材料,但该种方法的制作成本较高并且可以在该处接触应力较大的部分采用特殊材料制作。

2)通过应力云图的环状布置情况,可以在滚筒底部增加垫圈或在弹簧体的接触位置增加防震材料。

3)制动过程中调整螺母的受力比弹簧座受力大,应选用高强度的螺栓并定期维护更换。

4 结语

矿井提升机盘式制动器是在煤矿出现安全紧急事件时能够快速准确处置安全隐患的关键部件,其性能的可靠性关系到了矿井作业人员的生命健康安全。目前常见的研究主要是针对于盘式制动器闸瓦与制动板之间的相互作用力或者是制动器的整体振动形态。本文通过对KZP型盘式制动器在制动时整体结构的应力分布状况研究,找到了最大应力数据所在分布之处,并对其应力云图分布规律进行了说明。根据仿真计算结果提出了盘式制动器结构优化的建议,为矿井盘式制动器的结构优化研究提供了思路。