大功率激光焊接工艺对304不锈钢焊接接头组织和电化学行为的影响

2020-07-07王钰王凯罗子艺卢清华杨景卫

王钰, 王凯, 罗子艺, 卢清华, 杨景卫

(1.佛山科学技术学院,广东 佛山 528231;2.广东省焊接技术研究所(广东省中乌研究院),广州 510610)

0 前言

304不锈钢因其具有优良的耐蚀性、优异的加工性能,是应用最为广泛的一种奥氏体不锈钢,多用于航空航天、压力管道、医疗器械等众多领域[1-5]。激光焊接因其具有能量密度高、热影响区小、焊接变形小等优点,在工业制造中得到了广泛的应用[6-10]。大功率激光束因具有很好的光束质量、更均匀的温度分布,故能使样品在热加工和制造过程中变形最小[11-12],它的出现很大程度上促进了大功率激光焊接技术的发展,使其广泛应用于材料加工、重工业和管道工业中[13-15]。奥氏体不锈钢由于线膨胀系数较大、导热率较低,焊接时容易产生碳化物沿晶界析出、热裂纹和热影响区晶粒粗化等缺陷[16],使得焊缝的耐腐蚀性能较差[17]。304不锈钢的工作环境往往涉及不同酸碱度的介质,需要焊接接头保持稳定的电化学性能[18]。因而,有必要通过显微组织和电化学测试来研究304不锈钢焊接接头的电化学性能。

文中对9 kW和9.5 kW大功率激光焊接的304不锈钢接头进行测试,研究了其组织、普通电化学以及微区电化学性能,分析得出两种焊接接头的显微组织变化和电化学行为。微区电化学测试使用扫描振动电极技术(Scanning vibrating electrode technique,SVET),这是一种利用扫描振动探针(Scanning vibration probe,SVP)在不接触样品表面的情况下,检测样品在溶液中局部腐蚀电位的一种新技术[19-21]。

1 试验过程

1.1 试验材料

焊接所用材料为10 mm厚的304不锈钢板,规格为200 mm×120 mm×10 mm,其化学成分见表1。焊接前将焊接断面车铣平整,然后使用无水乙醇清洗后吹干。试验设备为功率10 kW的Trumpf TruDisk10002激光器。

焊接试验过程中,焊缝正面和背面均采用流量为20 L/min的Ar气进行保护,不开坡口直接对接,全熔透单道次焊。1号和2号试样分别采用功率为9 kW和9.5 kW的激光器进行焊接,其焊接工艺参数见表2。1号试样和2号试样的正面和背面熔宽分别为1.62 mm和1.16 mm。以焊缝为中心,使用线切割设备进行取样,得到尺寸为12 mm×10 mm×10 mm的试样。

表1 304不锈钢板材料成分(质量分数,%)

表2 1号和2号试样的焊接参数

1.2 试验方法

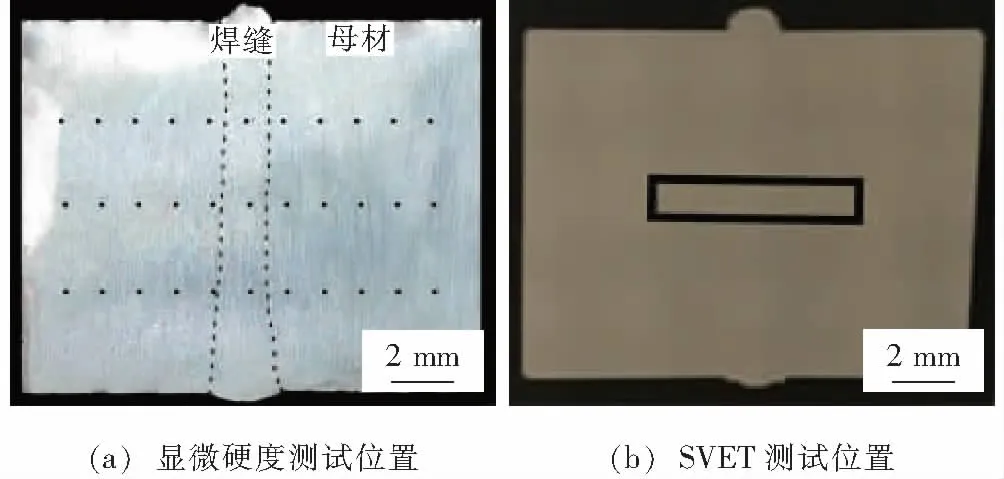

图1为得到的焊接试样,使用DMM-440D倒置金相显微镜观察显微组织,并利用配备能谱仪的SU8220扫描电子显微镜进一步观察。使用HVS-1000显微硬度计进行硬度测试,试验载荷为4.9 N,加载时间为10 s,每间隔1 mm打点测试,在试样上中下的位置分别测试三次硬度取平均值,测试位置的示意图如图1a所示。使用PARSTAT4000设备进行普通电化学测试,分别在3.5%NaCl溶液(质量分数,下同)、10%HCl溶液(质量分数,下同)和10%NaOH溶液(质量分数,下同)中进行开路电位、交流阻抗和极化曲线测试。开路测试之前浸泡30 min,开路测试时间设定为1 800 s,交流阻抗测试频率为105~10-2Hz,激励振幅值为10 mV,极化曲线扫描电位为相对于开路电位-1~1 V,扫描速度为1 mV/s。使用Priceton Applied Research Versa Scan微区电化学设备,测试步长为100 μm,振幅为30 μm,频率为80 Hz,测试区域如图1b所示。

图1 焊接接头测试区域

2 结果与分析

2.1 显微组织

图2为1号和2号试样焊缝区域的显微组织。其中,图2a,2b分别为1号、2号试样接头的显微组织,图2c,2e为图2a中c,e对应的放大区域,图2d,2f则为图2b中d,f对应的放大区域。从图中可以看出,1号和2号试样的母材与焊缝交界处均存在针状的残余铁素体组织,其向焊缝中心生长为垂直于激光焊接方向的柱状树枝晶,1号试样柱状晶较少,且分布不均匀,2号试样柱状晶较多,分布也比较均匀。

图2 1号和2号试样焊缝微观组织

图3为1号和2号试样焊缝区域的SEM图,表3为图3标定的微区化学成分分析。可得图3中A1区检测出质量分数为1.01%的Si,且A1和B1区的C含量较低,质量分数分别为3.62%和3.89%,Fe含量较高,为基体。A2,A3,B2和B3区C含量较高,质量分数均超过4%,分别为4.57%,5.47%,4.83%和6.52%,其树枝晶密集区和稀疏区存在区别。

图3 不同试样焊缝区域的微观组织

表3 图3中标定微区的EDS成分分析(质量分数,%)

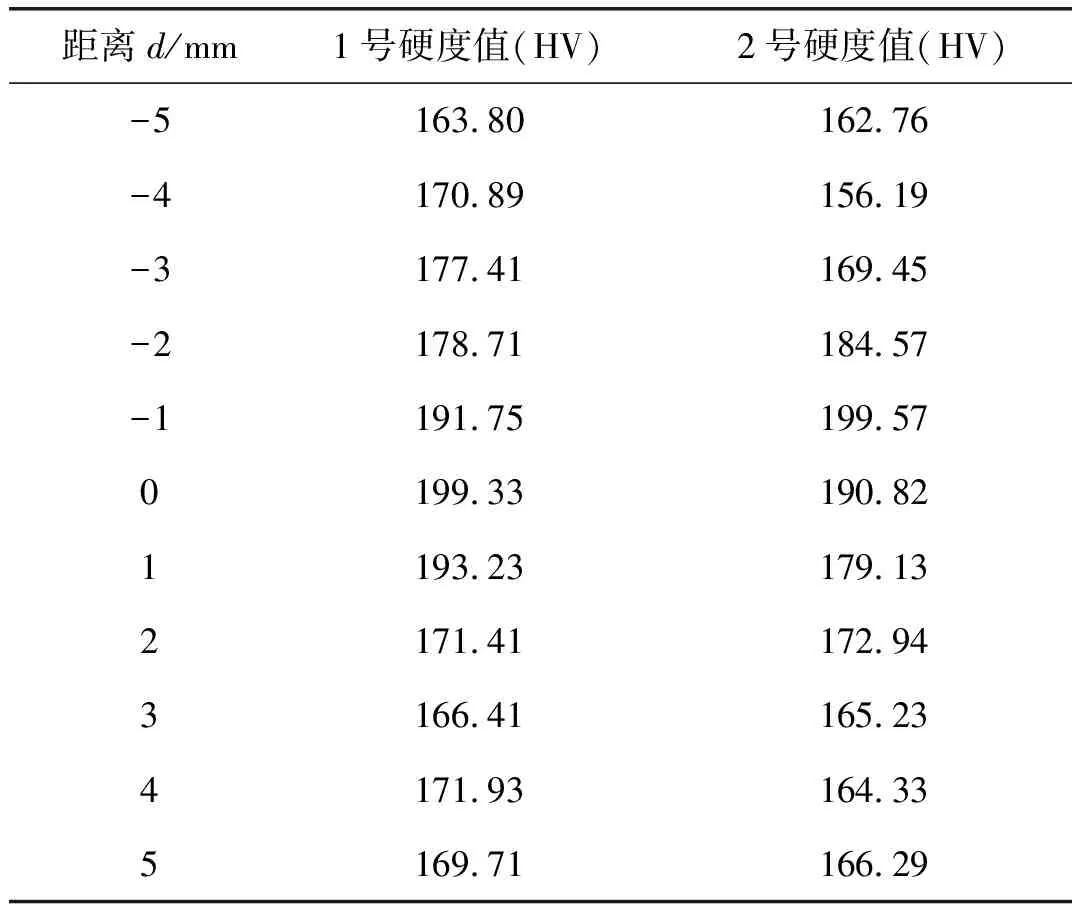

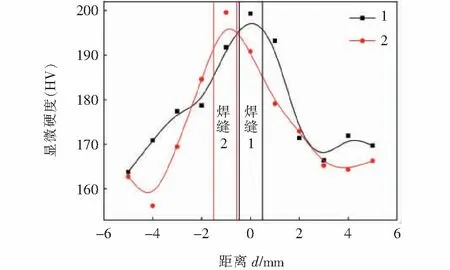

2.2 显微硬度

表4为1号和2号试样的硬度值,根据其绘制如图4所示的显微硬度变化曲线。从图中可以看出硬度值以焊缝为中心呈现对称分布,焊缝中心硬度值较高,焊缝两边硬度值逐渐下降。综合EDS测试结果可知,焊缝区域的含碳量最低为3.62%(质量分数),远远高于母材的0.07%(质量分数),含碳量越高,材料的硬度越大,因此焊缝区域的硬度值高于母材。

表4 1号和2号试样硬度值分布情况

图4 1号和2号试样的显微硬度曲线

2.3 电化学测试与分析

2.3.1普通电化学测试与分析

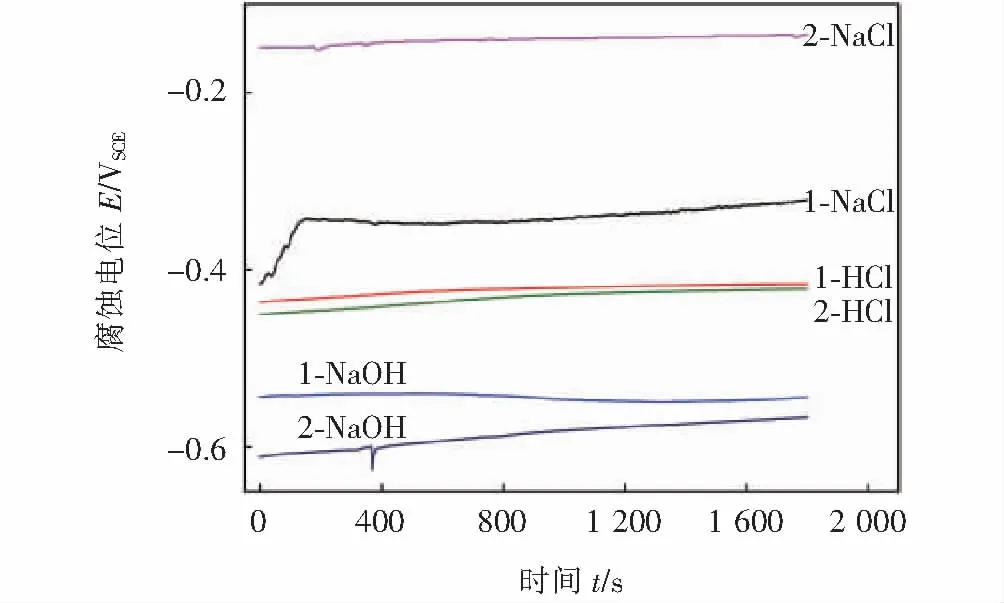

图5为1号和2号试样在不同溶液中开路腐蚀电位与时间的关系曲线。表5为最终稳定状态的电位数据,可以看出,在3.5%NaCl溶液中1号试样的电位绝对值更大,因此更具有发生腐蚀的倾向。而在10%HCl溶液和10%NaOH溶液中,2号试样的电位绝对值更大,此时2号试样更具有发生腐蚀的倾向。

图5 1号和2号试样在不同溶液中腐蚀电位与时间的关系

表5 1号和2号试样在不同溶液中开路测试30 min的稳定电位 VSCE

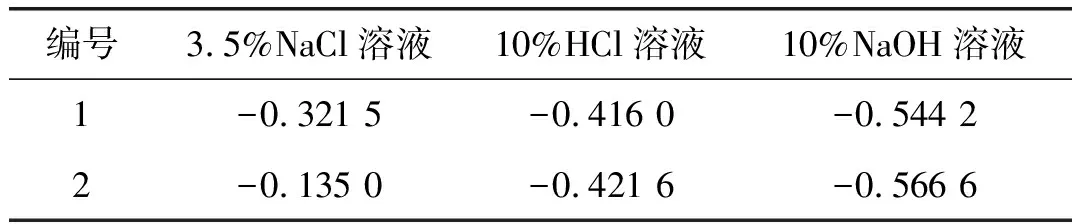

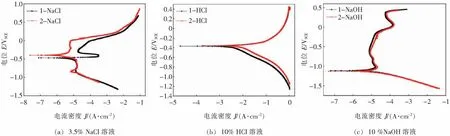

图6所示为1号和2号试样分别在3.5%NaCl溶液、10%HCl溶液和10%NaOH溶液中进行极化测试后的宏观腐蚀形貌。从图中可以看出,1号和2号试样在3.5%NaCl溶液中均发生明显的点蚀,1号试样点蚀坑较浅且较小,但腐蚀坑较多,而2号试样的点蚀坑较深且较大,腐蚀坑较少。在10%HCl溶液中,1号和2号试样表面均发生严重的腐蚀,反应剧烈,且母材部分较焊缝区域腐蚀得更为严重,焊缝区域的耐蚀性较母材略好。在10%NaOH溶液中,1号和2号试样表面无明显变化,基本没有发生腐蚀,此时试样表现出较好的耐蚀性。

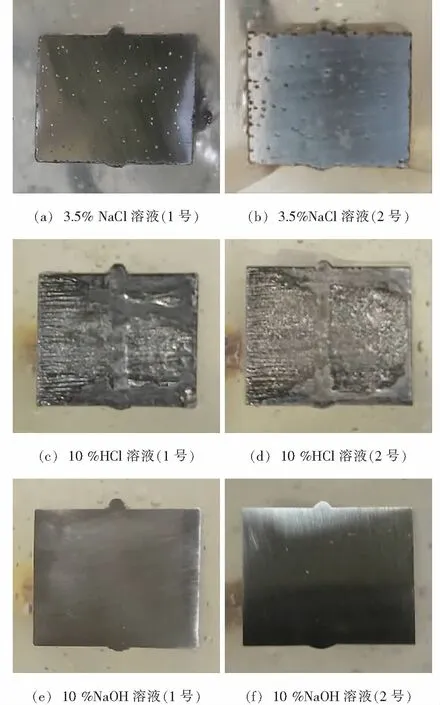

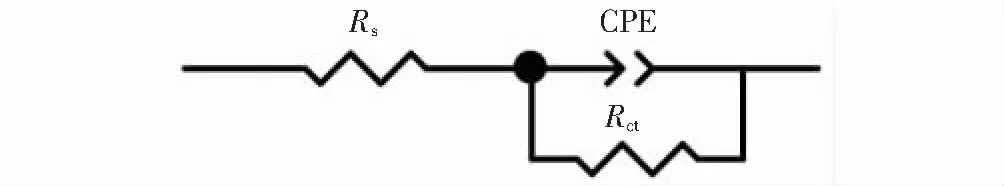

图7为1号和2号试样在不同溶液中的极化曲线。表6为根据1号和2号试样在不同溶液中的极化曲线进行线性极化电阻拟合的数据。极化电阻Rp是腐蚀电化学的一个重要的动力学参数,反应了腐蚀体系的腐蚀速度大小。对比数据可以看出,1号试样在3.5%NaCl溶液中极化电阻值更大,所以腐蚀速度较小,而2号试样在10%HCl溶液和10%NaOH溶液中均有较大的极化电阻,因此腐蚀速度更小,但在10%NaOH溶液中1号和2号试样极化电阻值均较大,因此腐蚀速率均很小,2号试样较1号腐蚀速率更小。图8为1号和2号试样在不同溶液中的Nyquist图。图9为试样在3.5%NaCl溶液和10%HCl溶液中进行交流阻抗测试的等效电路图。当10%NaOH溶液中进行交流阻抗测试时,图9中的等效电路不再适用,此时使用图10所示等效电路可得到更好的拟合效果。其中,Rs是溶液电阻,Rct是电荷转移电阻,CPE表示常相位角元件,包括CPE-T和CPE-P两个元件参数,CPE-T 表示电容量,单位Ω-1·cm-2·sn,CPE-P为弥散指数,量纲为1,取值为0~1。表7为交流阻抗谱的等效电路中各元件拟合参数。可以看出,2号试样在3.5%NaCl溶液中的电荷转移电阻更大,因此具有更好的耐蚀性。该结果与极化曲线测试结果并不一致,是因为极化曲线测试结果反映了腐蚀速率,在3.5%NaCl溶液中,2号试样腐蚀速率更快,使得腐蚀产物覆盖在试样表面,导致电荷转移电阻更大,整体表现出更好的耐蚀性,与开路测试结果一致。而在10%HCl溶液中,1号试样的电荷转移电阻值更大,耐蚀性更好,与开路测试结果一致,该结果也与极化曲线测试结果相反,与在3.5%NaCl溶液中的情况相同,因此1号试样整体上也表现出更好的耐蚀性。在10%NaOH溶液中,两种试样基本不发生腐蚀,均具有较好的耐蚀性。

图6 1号和2号试样在不同溶液中进行极化测试后的宏观腐蚀形貌

图7 1号和2号试样在不同溶液中得到的极化测试曲线

表6 1号和2号试样在不同溶液中线性极化电阻拟合数据

图8 1号和2号试样在不同溶液中Nyquist图

图9 304不锈钢在3.5%NaCl溶液和10%HCl溶液中的等效电路图

图10 304不锈钢在10%NaOH溶液中的等效电路图

表7 试样在不同溶液中等效电路各元件拟合参数

2.3.2SVET测试与分析

由于普通电化学方法测试出的结果只能反映整个焊接接头的电化学行为,因此采用SVET技术对焊接接头的局部腐蚀行为进行研究,进一步探究焊接接头的微区电化学行为差异。

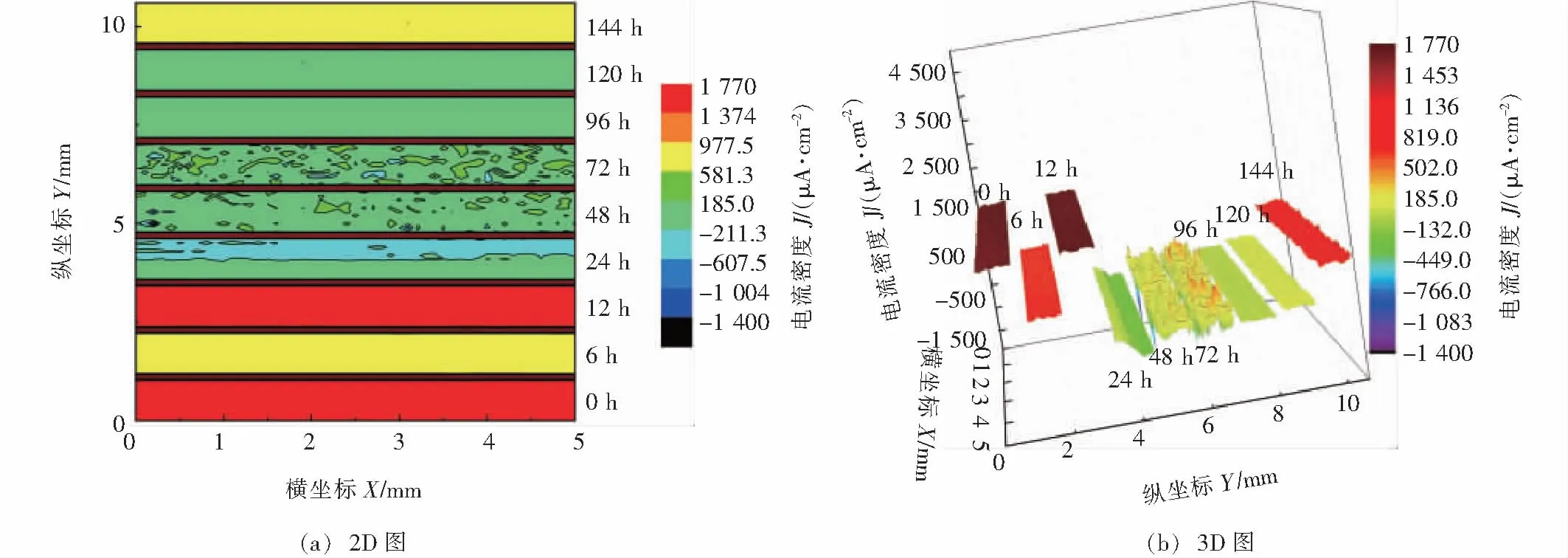

图11和图12分别为1号和2号试样在3.5%NaCl溶液中浸泡不同时间后进行SVET测试的电位差转化为电流密度的结果,图11a,12a为二维图,图11b,12b为三维图。可以看出,1号和2号试样随着浸泡时间的延长电流密度的变化趋势相同,与1号和2号试样硬度测试值差异不大的结果一致。浸泡时间为0~24 h时,除浸泡12 h时电流密度有增大的突变,随着时间延长,电流密度减小,腐蚀速率下降。浸泡12 h时发生突变是因为膜的钝化生长速率比腐蚀速率慢,成膜具有反复性,延长浸泡时间,钝化速度加快,形成的钝化膜变稳定,电流密度减小。浸泡48 h和72 h时电流密度发生波动,较24 h呈现上升趋势,且72 h之后随着浸泡时间的延长,电流密度不断增加,腐蚀速率加快,这是由于浸泡48~72 h时试样表面形成的钝化膜逐渐破裂,导致试样表面状态不均匀,电流密度波动较大,完全破裂后,电流密度则随时间延长而增大,表面反应加快。浸泡48~72 h钝化膜逐渐破裂时,2号试样由于组织较1号更均匀,因此电流密度差异性比1号更小,钝化膜性能更稳定。

因为扫描区域以焊缝为中心对称分布,从图中可以看出焊缝、热影响区和母材的电流密度基本没有差异,表明在这两种大功率激光功率下的304不锈钢焊接接头在3.5%NaCl溶液中微区电化学性能均匀。

图11 1号试样在3.5%NaCl溶液中浸泡不同时间时SVET测试电流密度

图12 2号试样在3.5%NaCl溶液中浸泡不同时间时SVET测试电流密度

3 结论

(1)9 kW和9.5 kW两种激光功率下的焊接接头显微硬度值相差不大。9.5 kW激光功率焊接的接头比9 kW激光功率焊接的接头显微组织更加均匀。

(2)9.5 kW激光功率焊接的试样在3.5%NaCl溶液中耐蚀性较好,而在10%HCl溶液中的耐蚀性则较弱,在10%NaOH溶液中两种试样均基本不发生腐蚀。

(3)两种大功率焊接接头在3.5%NaCl溶液中浸泡,随时间变化的微区电化学测试整体变化趋势差异不大,呈现开始时腐蚀速率减慢,浸泡时间到48~72 h时试样表面钝化膜逐渐破裂,随后随着浸泡时间延长,腐蚀速率逐渐加快。焊缝、热影响区和母材的微区电化学性能均匀性较好。