5083铝合金/E36钢熔钎焊接头组织及力学性能

2020-07-07郭柏征闫德俊董红刚

郭柏征, 闫德俊, 董红刚

(1.大连理工大学,辽宁 大连 116024;2.中船黄埔文冲船舶有限公司,广东省舰船先进焊接技术企业重点实验室,广州 510715)

0 前言

熔钎焊方法是使用电弧、电子束或激光束作为热源,通过控制热输入,实现低熔点侧金属熔焊连接、高熔点侧金属钎焊连接的新型焊接方法。熔钎焊兼具熔焊和钎焊的优点,能有效控制接头中金属间化合物的生成,实现异种金属之间的优质高效连接[10]。Xue等人[11]使用激光-MIG复合焊实现了2 mm厚的铝/钢熔钎焊,研究发现焊缝金属在钢侧正面与背面的铺展宽度和金属间化合物层的厚度随着焊接热输入的增加而增大,同时金属间化合物的形态也会随着热输入改变而发生改变。去掉余高的接头最大抗拉强度可达200MPa,拉伸断裂发生在铝侧热影响区。Ye等人[12]采用MIG-TIG双面焊实现了3 mm厚不开坡口的铝/钢熔钎焊。相比单一MIG焊,采用MIG-TIG双面焊可以在更小的热输入下得到更好的双面成形接头,同时钢侧界面处Fe2Al5金属间化合物层的厚度仅为2.03 μm。采用MIG-TIG双面焊的接头抗拉强度最高可达148 MPa,是传统MIG焊接头抗拉强度的2.5倍。此外,Li等人[13]研究了I形、Y形和半V形三种钢侧坡口对2 mm厚的铝/钢激光熔钎焊接头的影响。研究发现采用半V形坡口时,接头具有较好的焊缝金属铺展性、最大的界面结合面积以及适当的金属间化合物分布,所得接头抗拉强度最高。目前大多数研究集中在铝/钢薄板熔钎焊接头组织与性能方面,而对于4 mm中厚板铝/钢对接接头一次焊接成形的研究却鲜有报道。文中以4 mm厚5083铝合金/E36钢熔钎焊对接接头为对象,探究在预热条件下不同焊接电流对接头宏观形貌、金属间化合物层以及力学性能的影响。

1 试验方法

焊接母材为船用5083铝合金板与E36钢板,其化学成分见表1。待焊母材尺寸均为150 mm×50 mm×4 mm,分别在铝合金板与钢板待焊侧开30°坡口。焊接试验前使用240号砂纸对待焊部位进行打磨,用酒精溶液擦拭以除去油污,然后吹干待用。填充焊丝采用直径2 mm的Zn-Al22药芯焊丝,药芯成分为65%质量分数的KAlF4与35%质量分数的K3AlF6。

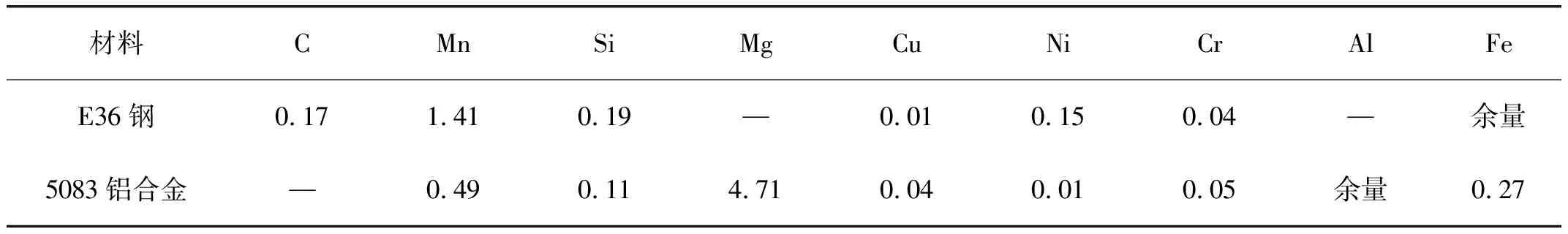

表1 母材的化学成分(质量分数,%)

焊接设备为NEWWAY VPTIG-300钨极氩弧焊机,保护气为99.99%高纯氩气,流量为20 L/min。工件放置在开有5 mm×1 mm成形槽的铜垫板上。由于铝和钢的热膨胀系数分别为23.8×10-6K-1和12×10-6K-1,导致铝/钢异种金属在弧焊过程中,接头易产生变形。设置对接间隙既可以补偿接头变形所需的空间,又能改善焊缝金属在钢表面(尤其是背部)的铺展。通过前期大量试验表明,1.5 mm对接间隙不仅能避免接头严重变形,而且能保证焊缝金属在钢表面顺利铺展。焊接过程中钨极尖端对准钢侧坡口下边缘。焊前使用加热板对5083铝合金板和E36钢板进行预热,预热温度为150 ℃。

焊后采用电子探针(EPMA,JXA-8350F Plus,JEOL)和扫描电镜(SEM,Zeiss SUPRA55)对焊接接头的微观组织和断口形貌进行观察分析。采用线切割的方法沿垂直于焊缝方向切取尺寸为100 mm×10 mm×4 mm的拉伸试样,采用万能拉伸试验机(DNS-100)对试样进行拉伸测试,拉伸速率为1 mm/min。

2 试验结果

2.1 宏观形貌

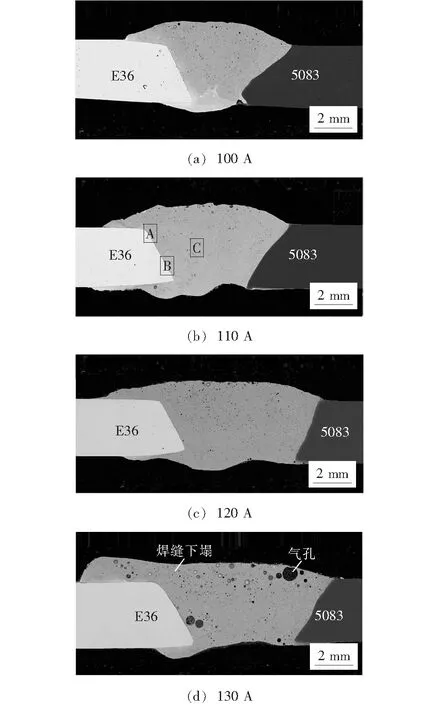

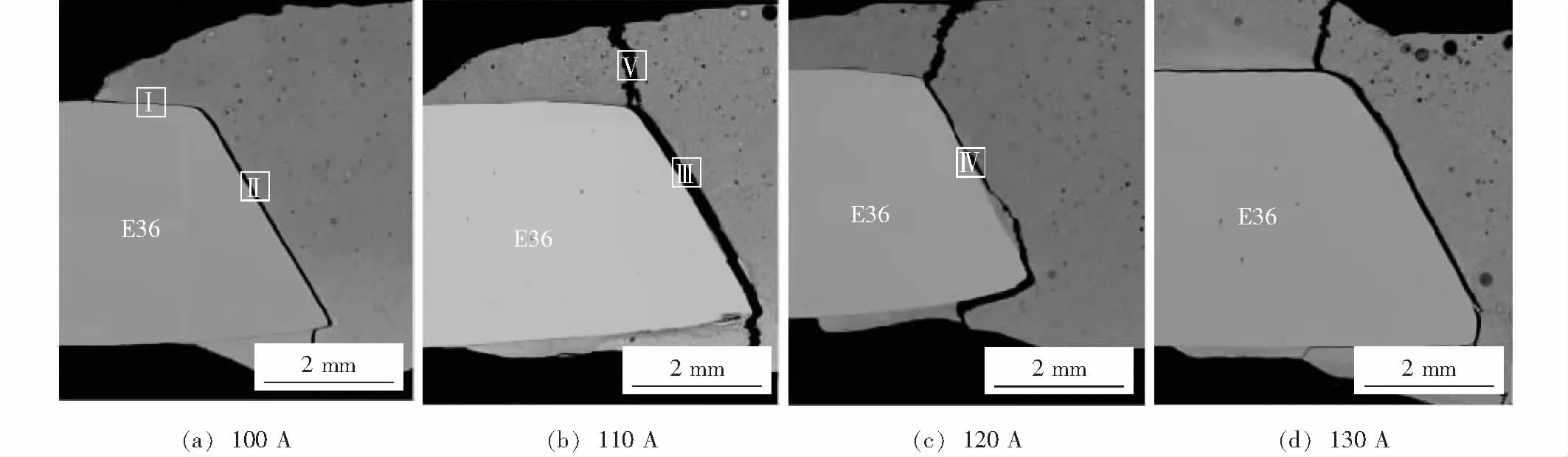

图1为焊接电流从100 A增加到130 A时的接头横截面形貌。从图中可以看出,随着焊接电流增加,铝合金熔化量逐渐增多,熔合区宽度逐渐增大,甚至超过3 mm。钢侧钎焊接头的正面与背部成形逐渐得到改善,焊缝金属在钢侧正面与背部的润湿铺展宽度逐渐增大。焊接电流为130 A时出现图1d白色箭头所示的焊缝下塌现象。分析认为,在焊接过程中,由于预热导致钢板与铝合金板的初始温度升高,促使液态的焊缝金属在钢侧的铺展性得到提升,铝合金熔体在E36钢板表面的铺展性得以改善。随着焊接电流进一步升高,电弧压力以及熔滴冲击力增加,铝合金熔化量过大,熔池更易下塌。此外,随着焊接电流的增加,焊缝中气孔数量及尺寸也逐步增加。这是因为当焊接电流增大时,焊缝金属过热程度增加,熔池后方焊缝金属高温停留时间也随之延长,使得更多氢气或水蒸气进入焊缝。当焊缝金属冷却时,气体来不及完全逸出,残留在焊缝中形成气孔。

图1 5083铝合金/E36钢对接接头横截面形貌

2.2 典型接头微观组织

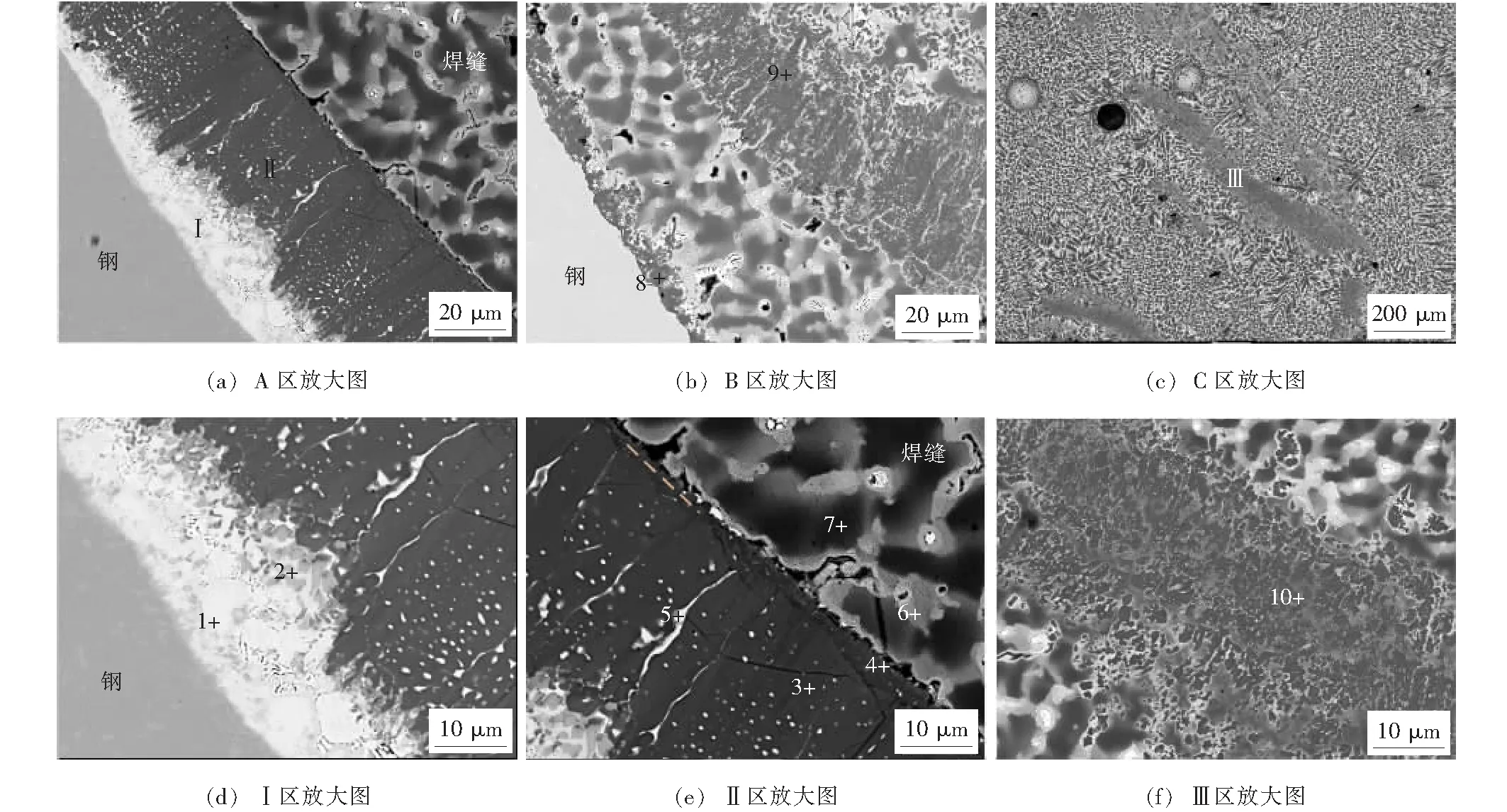

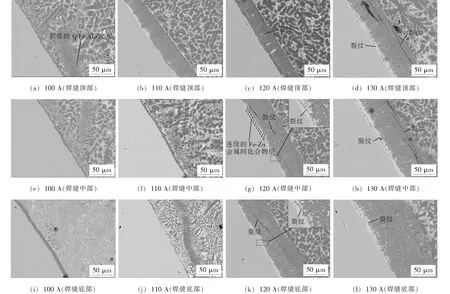

图2为焊接电流为110 A时铝/钢熔钎焊接头微观组织,表2所示为图2中标注位置的定量分析结果。为表述方便,根据电弧作用位置不同将钢侧界面进行分区,如图1b所示,钢侧坡口顶部为A区,钢侧坡口底部为B区,焊缝中心为C区。

图2 5083铝合金/E36钢对接接头微观组织形貌

表2 图2中标注位置的定量分析结果

由图2a可知,A区中钢侧界面呈明显的分层特征,即靠近钢侧的白色区域I区和靠近焊缝的灰色区域II区。将图2a的I区与II区进一步放大如图2d,2e所示,I区主要是由白色的Γ1与δ-FeZn10混合相(点1)和浅灰色的δ-FeZn10与Fe基固溶体混合相(点2)组成。II区主要由深灰色柱状相(点3)组成,其成分组成为68Al-27Fe-5Zn(原子分数,%),可能为η-Fe2Al5Znx金属间化合物。Tan等人[14]使用Zn基焊丝制备铝/钢熔钎焊接头时也发现了同样现象。在η-Fe2Al5Znx层靠近焊缝处生成一层颜色更深的化合物(点4),其成分为71Al-23Fe-6Zn(原子分数,%),推断其可能为Fe4Al13相。在图2e中,发现在η-Fe2Al5Znx层中晶界处生成少量条带状白色相(点5),通过成分分析发现其为8Al-6Fe-86Zn(原子分数,%),根据Al-Fe-Zn三元相图,可能为δ-FeZn10相。δ-FeZn10相分散在η-Fe2Al5Znx层中,这种现象在Tan[14]和Yang等人[15]的研究中也有报道。焊缝主要由灰白色的网状相(点6)与深灰色块状相(点7)组成,可能分别为η-Zn基固溶体和Al基固溶体,这与Yang等人[16]研究结果相似。文中所用焊丝为锌基药芯焊丝Zn-Al22,因此在钢侧钎焊界面发生的冶金反应与热镀锌过程相似。根据热镀锌的Zn-扩散模型[17],焊缝金属中的Zn会穿过Fe-Al金属间化合物层从而扩散到钢板母材,因此Fe-Zn金属间化合物会在η-Fe2Al5Znx金属间化合物中以及钢侧界面处形成[15]。B区微观组织如图2b所示,附着在钢侧界面的深灰色相(点8)及焊缝中的条状相(点9)均为η-Fe2Al5Znx,说明在B区发生了界面层金属间化合物脱落。C区焊缝微观组织如图2c所示,焊缝中除η-Zn基固溶体和Al基固溶体之外还分布着少量条状η-Fe2Al5Znx深灰色相(点10)。

2.3 焊接电流对接头金属间化合物的影响

不同焊接电流下钢侧坡口不同位置的金属间化合物层如图3所示。当焊接电流为100 A时,坡口顶部和中部的η-Fe2Al5Znx层剥落,坡口底部η-Fe2Al5Znx层厚度达到10 μm。当焊接电流为110 A时,坡口顶部生成厚达30 μm的η-Fe2Al5Znx层,并且η-Fe2Al5Znx层中分布的白色δ-FeZn10相增多,坡口中部和底部的η-Fe2Al5Znx层由于发生剥落导致其厚度较焊接电流为100 A时更薄。当焊接电流为120 A时,坡口顶部、中部和底部的η-Fe2Al5Znx层均超过30 μm,且开始出现裂纹;坡口中部和底部在η-Fe2Al5Znx层和钢基体界面之间生成连续的Fe-Zn金属间化合物层,并有裂纹产生。当焊接电流为130 A时,钢侧坡口顶部钢基体与η-Fe2Al5Znx层之间出现连续的Fe-Zn金属间化合物层,并存在裂纹。出现上述现象的原因是当焊接电流增大时,焊缝温度升高,钢基体中Fe的扩散随之增加,其与焊缝金属中的Al和Zn反应生成η-Fe2Al5Znx和Fe-Zn金属间化合物增多。同时由于电弧位置对准钢侧下边缘,导致焊接过程中钢侧坡口底部温度最高,除了焊接电流为110 A时坡口底部出现η-Fe2Al5Znx层剥落,其余接头坡口底部的η-Fe2Al5Znx层厚度相比顶部和中部更大。当焊接电流超过120 A时,在较大内应力作用下η-Fe2Al5Znx层和连续的Fe-Zn金属间化合物层出现裂纹。

图3 不同焊接电流下钢侧坡口不同位置界面微观组织

2.4 力学性能与断口分析

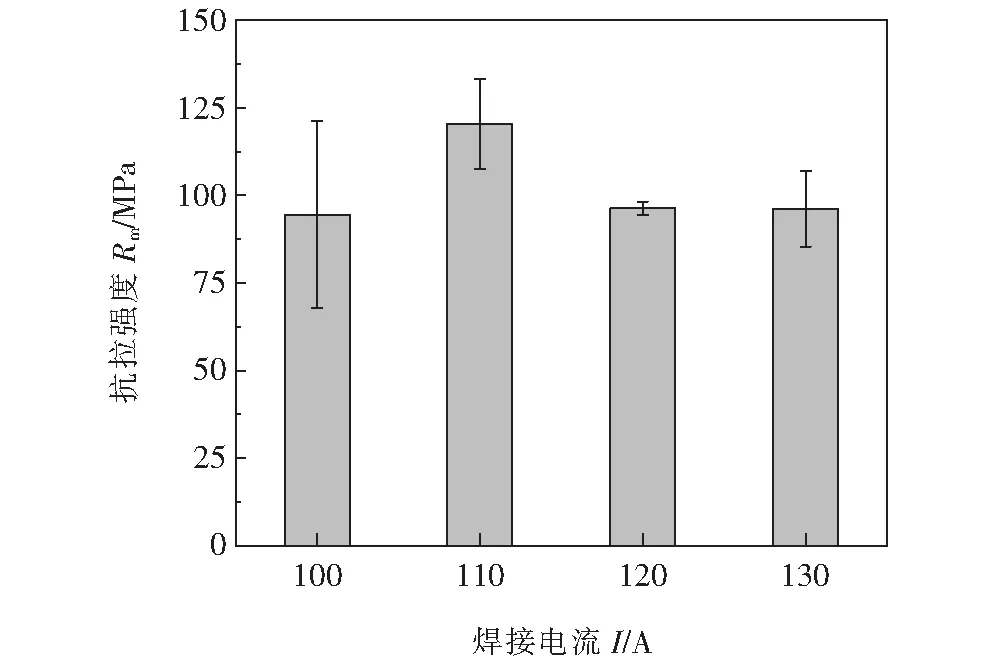

不同焊接电流下接头抗拉强度如图4所示。焊接电流为100 A,接头抗拉强度为95 MPa;焊接电流升高到110 A时,接头抗拉强度达到最大值120 MPa;随着焊接电流继续升高,接头抗拉强度逐渐减小,当焊接电流为120 A和130 A时,接头抗拉强度分别为100 MPa和96 MPa。当焊接电流为110 A时,接头抗拉强度最大,达到120 MPa。

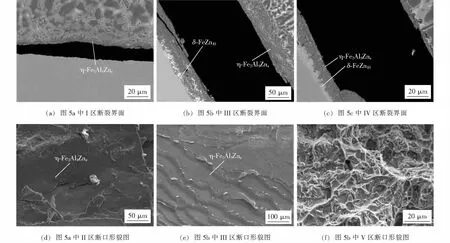

不同焊接电流下,接头断裂路径如图5所示,断口形貌如图6所示。接头断裂路径主要有两种形式。第一种为焊接电流100 A时,接头沿着钢侧上表面及坡口钎焊界面和焊缝处发生断裂。图6a为焊接电流100 A时钢侧接头上表面(I区),可以看出断裂发生于钢侧基体与η-Fe2Al5Znx层界面。图6d为II区断口形貌,脆性断裂发生在η-Fe2Al5Znx层与钢基体之间。第二种为焊接电流大于100 A时,断裂发生于钢侧坡口钎焊界面,并沿着界面穿过焊缝金属。由图6b,6c可知,III区与IV区断裂发生于η-Fe2Al5Znx金属间化合物层之间,为脆性断裂。图6f为焊缝断口形貌,其中可见明显韧窝,为韧性断裂。

图4 不同焊接电流下的接头抗拉强度

根据上述结果,焊接电流为110 A时接头抗拉强度最大,主要原因为:①焊接电流为110 A时,钢侧坡口中部和底部的η-Fe2Al5Znx层向焊缝剥落而导致厚度较薄,虽然钢侧坡口顶部η-Fe2Al5Znx层较厚,但是η-Fe2Al5Znx层中存在分散的δ-FeZn10金属间化合物,提高了其抗拉强度。据Yang等人[15]研究发现,δ-FeZn10与η-Fe2Al5Znx的纳米硬度分别为3.08 GPa与11.17 GPa,因此分散在层状η-Fe2Al5Znx金属间化合物中较软的δ-FeZn10会起到缓解应力集中、抑制裂纹扩展的作用。②当焊接电流为110 A时,液态焊缝金属在钢侧上表面与下表面均铺展良好,焊缝成形好,焊缝中气孔较少。

图5 接头断裂路径

图6 断口形貌

3 结论

文中研究了在150 ℃预热温度下,焊接电流对5083铝合金/E36钢熔钎焊接头成形、界面金属间化合物层以及抗拉强度的影响。

(1)实现了4 mm厚5083铝合金与E36钢的熔钎焊焊接。当焊接电流为110 A时,由于焊缝成形良好、钢侧η-Fe2Al5Znx层较薄以及在η-Fe2Al5Znx层中分布着抑制裂纹扩展的δ-FeZn10相,接头抗拉强度最大,达120 MPa。

(2)在钢侧钎焊界面存在两种形式的Fe-Zn金属间化合物,一种为分散在η-Fe2Al5Znx层中的δ-FeZn10相;另一种为焊接电流达到120 A后出现在钢板基体与η-Fe2Al5Znx层之间的连续的由Γ1相与δ-FeZn10混合相组成的金属间化合物层。