汽车排气系统冷端的疲劳试验方法

2020-07-07袁文强李妮妮郭鹏鹍

袁文强,李妮妮, 郭鹏鹍

1.广州机械科学研究院有限公司,广东广州 510700;2.中汽检测技术有限公司,广东广州 510700)

0 引言

汽车排气系统的作用是排出发动机工作产生的废气,处理废气中的污染物,降低排气噪声。它一般由排气歧管、排气管、三元催化器、消声器和排气尾管等组成。根据排气温度的高低又将排气系统分为热端和冷端。热端包括排气歧管和三元催化器等,冷端包括前后消声器和排气尾管等,两者一般由波纹管连接。

排气系统冷端通过挂钩安装在车身上,车辆在路面上行驶时,路面对车身的激励通过挂钩传递至排气系统。根据经验,挂钩是容易出现疲劳破坏的薄弱环节。另外,由于焊接产生的应力集中、缺陷、热影响区和残余应力等因素[1],消声器与排气管之间的焊缝同样容易发生疲劳破坏。在排气系统的设计验证阶段,需要通过试验验证排气系统的疲劳性能。

本文作者采用路谱采集和疲劳台架试验结合的方法,耐久试验得出1.0×106次破坏的疲劳极限载荷。该载荷与路谱采集标定后转化为1.0×106次的等效载荷计算得出疲劳安全系数,安全系数应该大于1.5。

1 道路载荷谱的采集和处理

1.1 道路载荷谱的标定和采集

道路载荷谱采集(RLDA)是一项非常有利用价值的技术,采集的道路载荷谱可用于台架试验作为迭代目标,也可用于虚拟仿真分析作为载荷输入。文中采集道路载荷谱是为了结合挂钩、焊缝的S-N曲线分析得出挂钩和焊缝在某一里程内受到的损伤,并将道路载荷谱转化为1.0×106次循环的等效载荷。

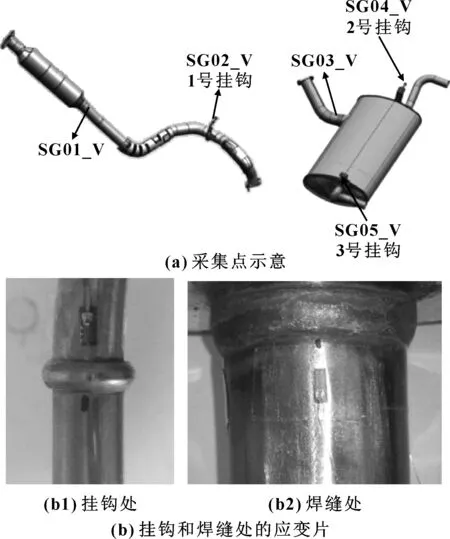

在样车准备阶段,需要改制排气系统以将热端废气引出,保证冷端应变采集部位的温度保持在应变片的工作范围内。在挂钩水平段、排气管上距离焊缝10 mm处分别采用半桥的方式粘贴应变片。应变采集点如图1所示。

为了将应变数据与疲劳耐久试验中的载荷大小形成对应的关系,需要在试验场道路应变采集之前完成应变信号的标定。标定挂钩应变时,将排气管和消声器固定,使其保持实车安装时的空间方位,然后在挂钩与车身接触位置悬挂砝码,标定挂钩处的应变与砝码重力之间的关系。标定焊缝应变时,在距离焊缝300 mm处悬挂砝码。在弹性范围内,载荷大小与应变具有线性关系。疲劳耐久试验考察目标为中消出气口和后消进气口焊缝(SG01、SG03),还有一个中排挂钩(SG02)和两个后消挂钩(SG04、SG05)。因此,只需标定这5处的应变与载荷关系。标定结果如表1所示。

图1 应变采集点

表1挂钩和焊缝处的应变标定结果

应变采集点SG01_VSG02_VSG03_VSG04_VSG05_V标定结果/(N·με)4.0001.6951.7861.5631.538

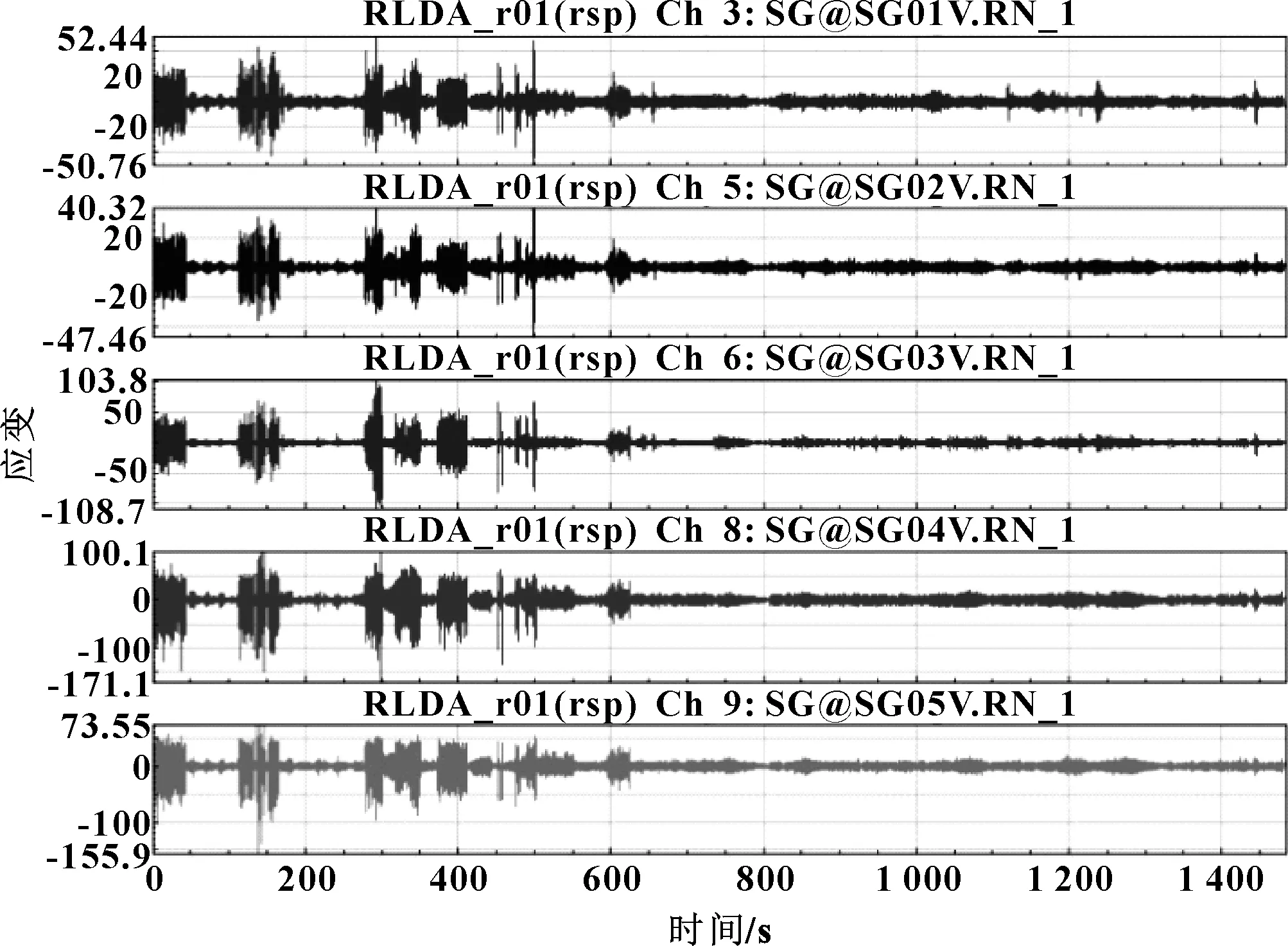

样车准备完毕后,根据试验场试车规范在盐城试验场进行应变信号的采集。经过去毛刺、消除趋势项和低通滤波等预处理获得各个采集点的应变数据,如图2所示,再根据标定的结果将其转化为相应的载荷信号。

图2 各采集点的应变数据

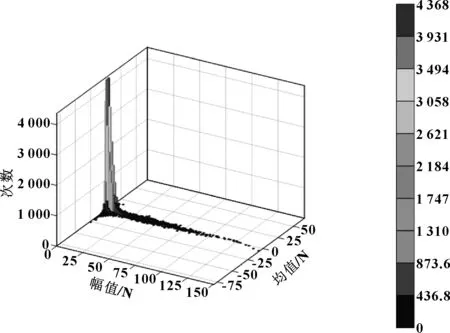

1.2 道路载荷谱的等效转换

排气系统冷端的载荷谱经过雨流计数,转化成Mean-Rang矩阵,如图3所示,即将连续的不规则循环载荷转化为一系列不同均值和幅值的循环载荷。根据Goodman方程把均值不为零的非对称循环载荷折算为均值为零的对称循环应力,方便采用统一的S-N曲线计算各应力的损伤值。折算方法如下:

式中:σad为折算后的对称循环应力幅值;σb为零件的抗拉强度;σai为折算前的非对称循环应力幅值;σmi为折算前的非对称循环应力均值。

图3 雨流计数结果

零件承受循环载荷,会逐渐萌生裂纹,然后裂纹扩展致使零件断裂。根据Miner法则,零件每承受一次循环载荷就会造成一定的损伤值D,损伤大小为1/Ni,其中Ni为该循环载荷所对应的极限疲劳循环次数。如果零件承受循环载荷ni次,则受到的损伤为ni/Ni。当损伤值D=1时,零件破坏;当损伤值D<1时,零件存活。

排气系统冷端受到的损伤D为

式中:ni为第i区域的载荷循环次数;Ni为第i区域的载荷疲劳极限循环次数;Z为均值(Mean)和幅值(Range)分段组合而成的小区域数目。

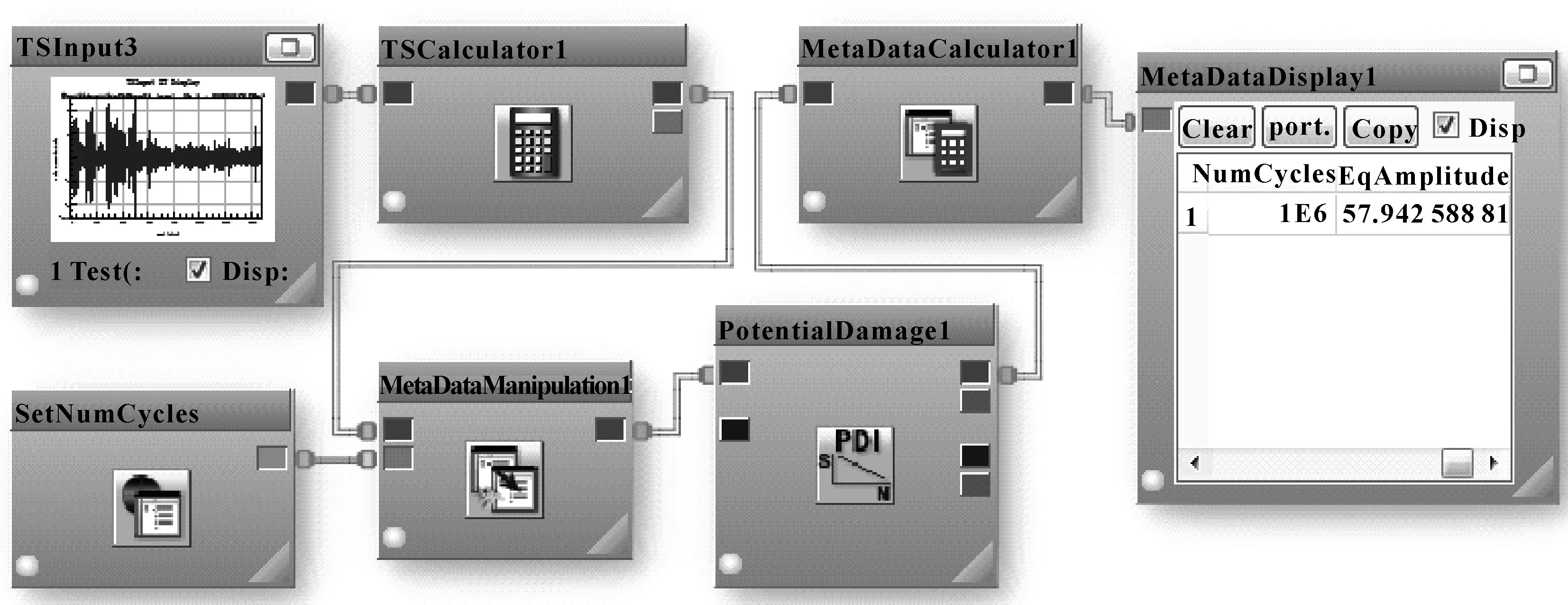

nCode GlyphWorks编制流程采用上述计算原理,首先计算出试验场道路载荷谱的损伤值,然后根据损伤相同的原则转化为等效载荷,能够方便地计算出试验场道路载荷谱的1.0×106次循环等效载荷。如图4所示,该流程中,SetNumCycles中设置等效循环次数;PotentialDamage中设置零件的S-N曲线斜率和截距。MetaDataCalculator是利用损伤计算等效载荷S的大小,其计算公式为:

0.5*#PotentialDamage1_Results.Intercept#*(#Chan1.PotentialDamage1_Results.Damage#/#SetNumCycles.NumCycles#)^(-1/#PotentialDamage1_Results.Slope#)。

假设零件的S-N曲线的方程为lgS=A+BlgN,MetaDataCalculator中计算公式的Intercept是S-N曲线截距,其值的大小为2×10A;Slope是S-N曲线的斜率,其值大小为1/B;Damage是路谱载荷造成的损伤值,其值大小由流程中的PotentialDamage计算,首先雨流计数,然后根据Goodman方程转化为对称循环载荷,最后利用Miner法则代入S-N曲线中求出损伤值;NumCycles是等效循环次数。

计算等效载荷时,S-N曲线截距对计算结果无影响,但是该值对损伤damage的计算有影响。S-N曲线的斜率对结果有影响,必须设置正确,其取值可以根据经验或者零件的S-N曲线测试获得。

图4 nCode GlyphWorks计算等效载荷流程

2 疲劳试验

2.1 试验安排和样品数量

零件在承受往复循环的载荷作用时,容易引起裂纹的萌生,随后裂纹逐渐扩展至破坏。疲劳破坏是零件破坏的主要破坏形式之一,影响零件疲劳性能的因素也很多,包括材料性能、零件结构、载荷性能、表面质量以及环境等。虽然在零件的前期设计阶段会经过CAE分析,但是在DV以及PV阶段,往往还要进行耐久试验以验证其疲劳性能。

针对排气系统冷端的疲劳试验,分别在挂钩处和距离焊缝300 mm处施加整车Z方向的正弦载荷。挂钩和焊缝样品数量分别为7件,由于挂钩、焊缝的试验方法一样,以下只对中排挂钩的试验方法进行说明。

第一个样品采用Locati方法进行试验,其目的是快速确定样品经历1.0×106次循环而发生破坏的载荷大小,为后续试验的初始载荷提供参考。第二至第七件样品进行正式试验,目的是考虑样品质量分散性的影响,进一步确定样品1.0×106次循环而发生破坏的载荷大小。

2.2 Locati试验方法

描述材料承受循环载荷与对应循环次数关系的S-N曲线,其数学表达式一般分为幂函数式、指数式和三参数式[8]。其中最常用的是幂函数式:

Sm·N=C或者 lgS=A+BlgN

A=lgC/mB=-1/m

式中:S为载荷;N为循环次数;m与C为与材料性质、试样形式、应力比和加载方式等有关的参数。

在双对数坐标系下lgS和lgN呈线性关系。根据经验可知,在零件的材料相似的情况下,其双对数坐标系下S-N曲线的斜率(B值)也相近。

Locati方法是一快速测定疲劳极限的方法[2-6],该方法利用一个样品就能初步测出其疲劳极限,其效率是传统测试方法的数倍。而传统的方法有S-N曲线法[5]和阶梯试验法[7]。Locati试验前根据经验预选双对数坐标系下S-N曲线的斜率B值。疲劳试验的初始载荷尽量靠近疲劳极限,一般选择为预估疲劳极限的0.8~1.2倍。如果初始载荷太小,则会导致试验时间过长,并且小载荷的往复作用会对样品产生锻炼效应而提高零件的疲劳性能;如果初始载荷过大,则试验载荷分段偏少,载荷范围过小。试验载荷增加的幅度一般为预估疲劳极限的0.05~0.15倍。

试验数据的处理有多种不同方法。第一种方法,预估零件的疲劳极限,预估或者根据经验、资料获得零件S-N曲线斜率,综合上述两个参数得到零件的S-N曲线;然后将S-N曲线沿着S轴方向上下各移动一定距离作出两条辅助曲线;再根据3条S-N曲线计算出试验结果的损伤值;最后建立损伤值与疲劳极限的坐标图,根据插值的方法确定损伤值为1的疲劳极限[2]。第二种方法,首先预估零件的疲劳极限,即根据经验或者资料选取双对数坐标系下S-N曲线的斜率B值,以S-N曲线方程中A为未知数,然后代入试验结果计算损伤值;最后令损伤值等于1解出未知数A即获得了零件的S-N曲线和疲劳极限[3]。

除上述两种方法外,还可以采用nCode GlyphWorks编制流程计算1.0×106次循环等效载荷。

2.3 疲劳试验及其结果处理

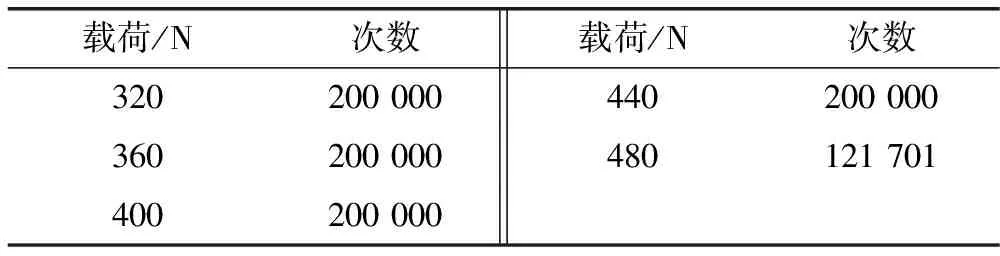

根据经验,某形式的排气系统冷端挂钩在双对数坐标系下S-N曲线的斜率B值为-0.126,即m值为7.937。预估挂钩在循环1.0×106次破坏的载荷为400 N左右,第一个样品进行Locati试验时选择初始载荷320 N,按10%作为载荷的增加量。每一个载荷阶段进行20万次试验,直至样品开裂。采用美国MTS公司的液压伺服疲劳系统对挂钩中心施加正弦载荷,试验如图5所示,试验结果如表2所示。

图5 挂钩疲劳耐久试验

表2Locati试验结果

载荷/N次数载荷/N次数320200 000440200 000360200 000480121 701400200 000

根据Locati试验数据的第二种处理方法,解出A为3.376。将A和B的值代入式lgS=A+BlgN中,可以求出循环1.0×106次而破坏的载荷为417 N。通过第一个样品的Locati试验,确定了样品的S-N曲线表达式为lgS=3.376-0.126lgN。

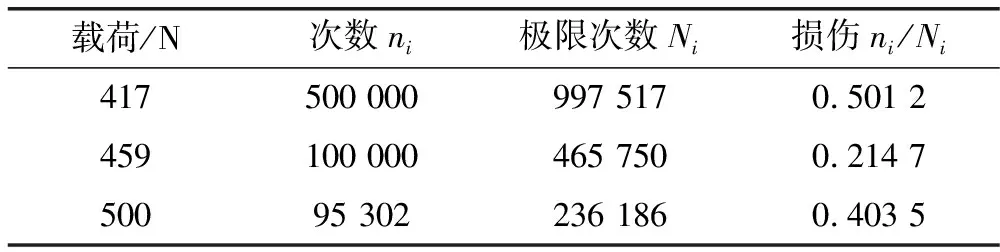

第二件样品首先采用疲劳极限载荷进行5.0×105次循环,然后将载荷增加疲劳极限的10%继续进行1.0×105次循环,如此类推直至样品破坏。第二件样品试验结果如表3所示。

表3 第二件样品试验结果

将每一阶段的载荷值代入S-N曲线表达式,解出极限次数Ni,再计算出损伤ni/Ni,最后求得损伤值D:

根据损伤相同的原则,将第二件样品的载荷转化为循环1.0×106次而使样品破坏的等效载荷。

式中:Nad为等效载荷的极限疲劳次数。计算出Nad代入S-N曲线表达式中求出等效载荷为423 N。

第三个样品以第二个样品的等效载荷423 N为初始载荷,以此类推,完成第三至第七件样品。最后算出1.0×106次而使样品破坏的平均载荷,结果如表4所示。

表4 等效载荷

3 计算安全系数

通过nCode GlyphWorks计算得出试验场道路载荷谱的等效1.0×106次载荷为58 N,通过7件样品的疲劳试验,计算出等效1.0×106次的疲劳极限载荷平均值为421 N。因此,该排气系统冷端挂钩的疲劳安全系数为7.3,满足安全系数大于1.5的设计要求。

4 结束语

介绍了一种验证排气系统疲劳性能的试验方法,为排气系统冷端的开发提供参考。试验场道路载荷谱的采集,反映出车辆行驶过程中排气系统冷端挂钩和焊缝受到的激励。疲劳耐久试验是为了找出样品的疲劳极限。以中排挂钩为例,根据等损伤原则将道路谱载荷数据与台架试验结果统一转化为1.0×106次循环的等效载荷,计算出疲劳安全系数为7.3,满足安全系数大于1.5的设计要求。