汽车主动空气循环控制机构壳体优化设计

2020-07-07张威李家俊王铭昭

张威,李家俊,王铭昭

(1.贵州大学,贵州贵阳 550025; 2.贵州华烽汽车零部件有限公司,贵州贵阳 550005)

0 引言

主动空气循环控制机构是汽车广泛使用的机电一体化产品,主要实现汽车内外空气循环以及温度的调节,其综合性能影响汽车空气循环系统运行的可靠性。控制机构在工作时,其壳体受到来自齿轮传动、电机旋转以及路面载荷的激励作用,易产生应力集中和共振问题导致壳体疲劳破坏。因此,对壳体结构进行合理优化,减小应力集中,避免发生共振现象,对提高控制机构使用寿命具有重要意义。

许多学者针对壳体优化使用了多种设计方法。侯新月等[1]采用基于响应曲面方法对喷灌机行星齿轮减速箱进行了优化设计,大大减轻了箱体质量。张云波等[2]利用拓扑优化对可控启动装置齿轮箱箱体进行了轻量化设计,节约了成本。杨成和李宏伟[3]利用ANSYS有限元分析软件对齿轮泵壳体进行优化设计,提高了壳体刚度并减少了材料的使用。黄蔚等人[4]采用中心复合试验设计方法对汽车适时切换机构壳体进行结构参数化设计,实现了壳体轻量化。沈伟等人[5]利用变密度法对变速箱进行拓扑优化,优化后的壳体强度和刚度均有所提高。

本文作者针对壳体在工作过程中存在应力集中导致壳体开裂等问题进行研究,利用ANSYS软件对控制机构壳体进行有限元分析,基于变密度方法对壳体进行拓扑优化,通过模态分析研究控制机构的动力特性,有效降低壳体最大等效应力,避免发生共振现象,提高控制机构使用寿命。

1 控制机构壳体静力学分析

1.1 网格划分

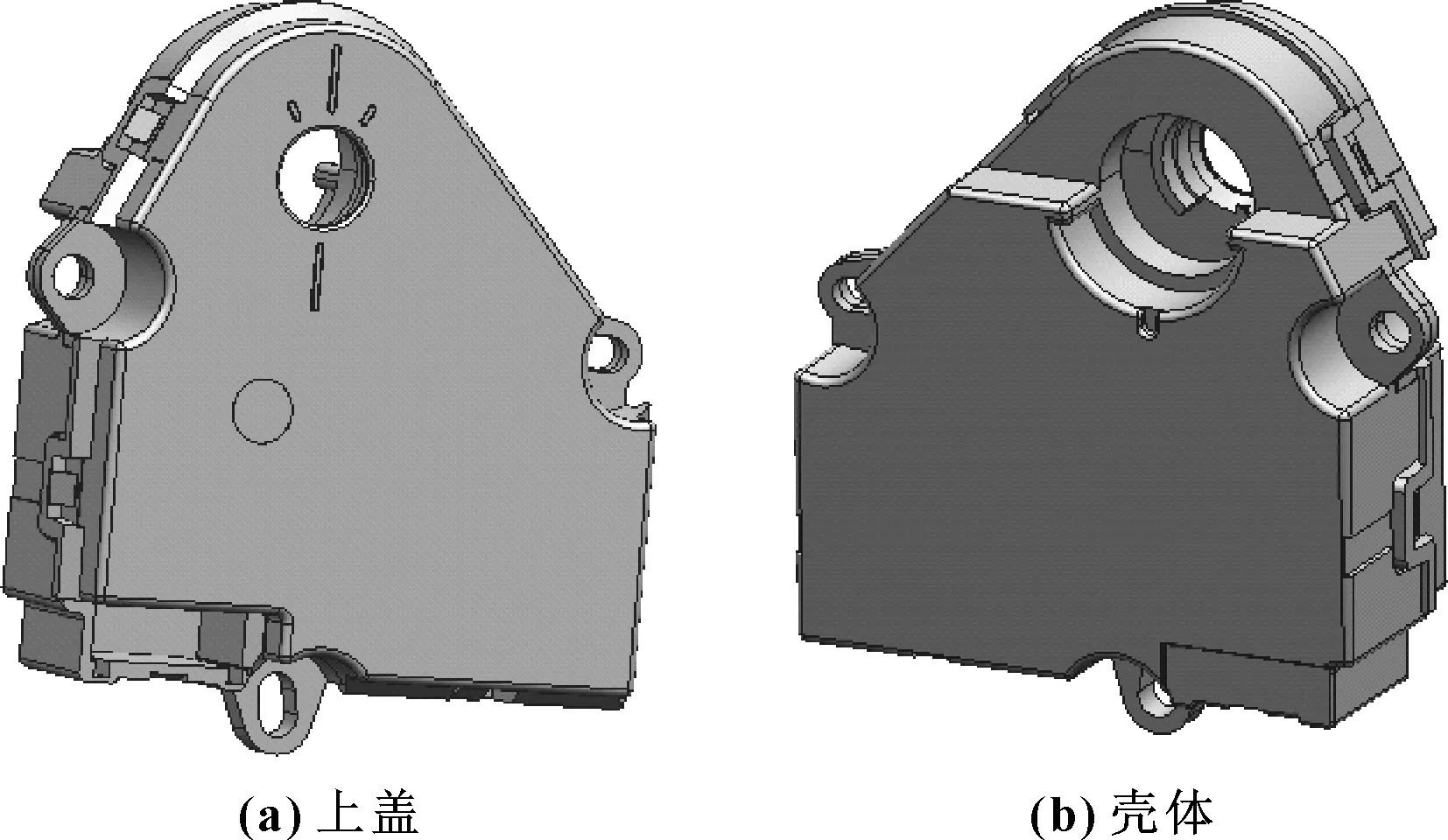

利用UG软件对控制机构壳体进行三维建模,建模过程中忽略非主要受力结构,对倒角等细微结构进行简化处理,建立的汽车主动空气循环控制机构壳体模型如图1所示。

壳体材料选择PPS工程塑料,其主要性能参数如表1所示。

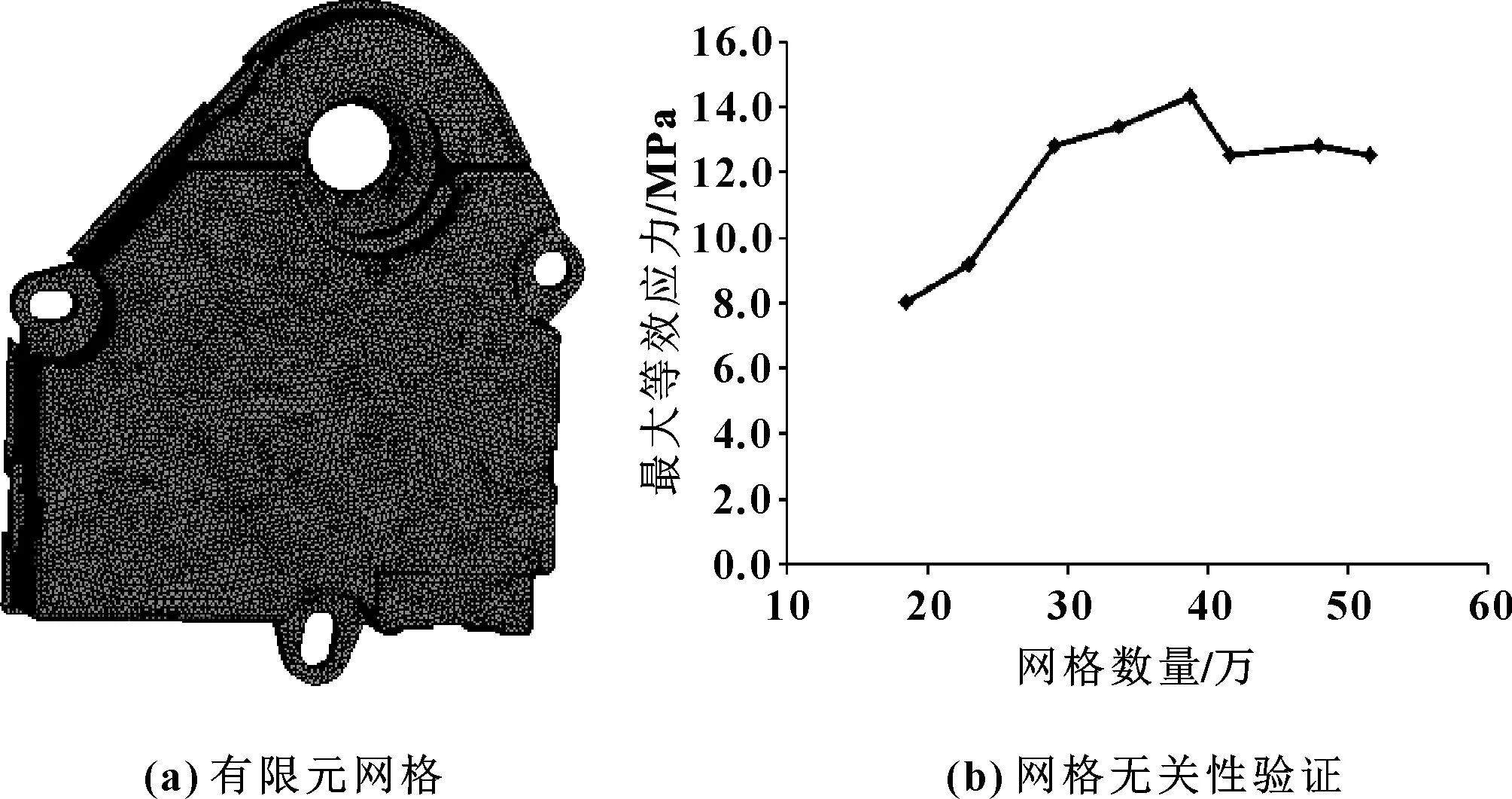

对模型进行网格划分时,选用四面体网格,网格划分密度对静力分析结果的影响如图2所示。划分网格选择单元尺寸为1 mm,单元数416 297,节点数659 682。

图1 控制机构模型

表1材料性能参数

参数参数值密度/(g·cm-3)1.75弹性模量/GPa16.2泊松比0.35屈服强度/MPa167

图2 网格划分

1.2 载荷边界约束条件

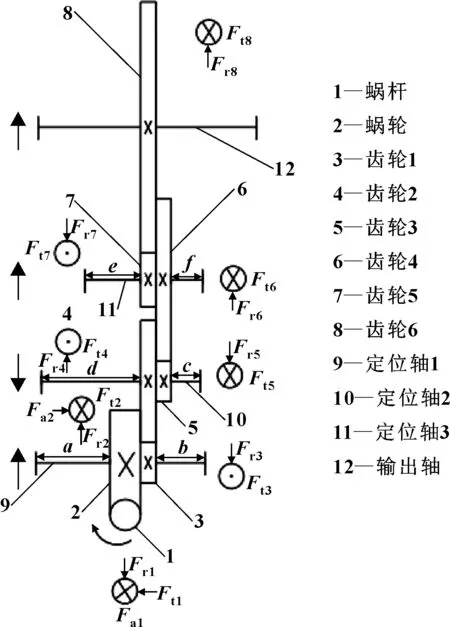

载荷边界约束条件的确定影响着壳体有限元分析结果的准确性。控制机构内包括电机、定位轴以及输出轴,其齿轮传动方式和受力情况如图3所示。

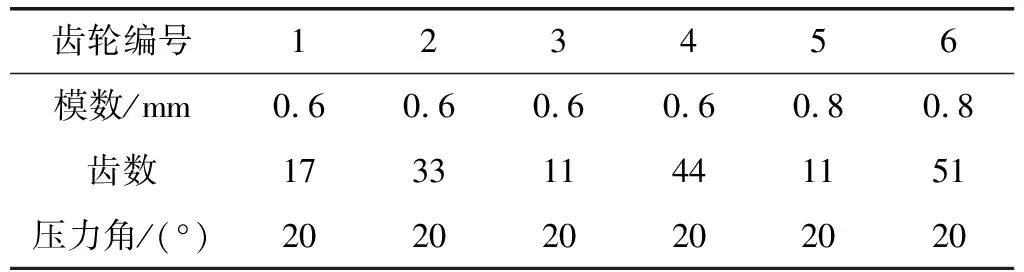

控制机构传动装置由一对蜗轮蜗杆以及3对圆柱直齿轮副组成,其中蜗杆与电机轴相连,齿轮6与输出轴相连。各齿轮参数如表2所示。

控制机构工作时,齿轮传动所产生的作用力通过定位轴和输出轴传递到壳体上。壳体的输出轴处、定位轴处以及电机支架处均受到径向力与切向力作用,其中定位轴2、定位轴3以及输出轴不受轴向力作用,电机支架和定位轴1受到蜗轮蜗杆传动时产生的轴向力作用。齿轮传动产生的径向力、切向力和轴向力如图3所示,直齿圆柱齿轮计算公式为

(1)

Fr=Fttanα

(2)

式中:Ft为切向力;T为齿轮转矩;d为分度圆直径;Fr为径向力;α为压力角。

蜗杆传动计算公式为

(3)

(4)

Fr1=Fr2=Ft2tanα

(5)

式中:Ft1、Ft2分别为蜗杆、蜗轮的切向力;Fr1、Fr2分别为蜗杆、蜗轮的径向力;Fa1、Fa2分别为蜗杆、蜗轮的轴向力;T1、T2分别为蜗杆、蜗轮的转矩;d1、d2分别为蜗杆、蜗轮分度圆直径。

图3 齿轮传动及受力分析示意

表2齿轮参数

齿轮编号123456模数/mm0.60.60.60.60.80.8齿数173311441151压力角/(°)202020202020

图3中a=10.2 mm、b=5.9 mm、c=1.7 mm、d=14.2 mm、e=7.1 mm、f=3.1 mm,输出轴最大转矩1 800 N·mm,壳体受力位置如图4所示,计算得受力大小如表3所示。

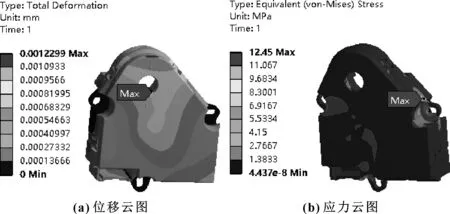

结合图4以及表3的受力分析结果对控制机构壳体施加载荷,控制机构通过螺栓固定,故在3个螺栓孔面施加固定约束,静强度分析结果如图5所示。

由静强度分析结果可知,壳体应力集中主要发生在壳体内部截面过渡处,最大等效应力12.45 MPa。该位置产生高应力是由于壳体内部截面过渡突变导致。壳体形变较小,且整体应力远小于材料许用应力,具有优化空间。

图4 壳体受力分布

表3 壳体受力分析结果 N

图5 控制机构壳体强度云图

2 壳体优化设计

2.1 拓扑优化

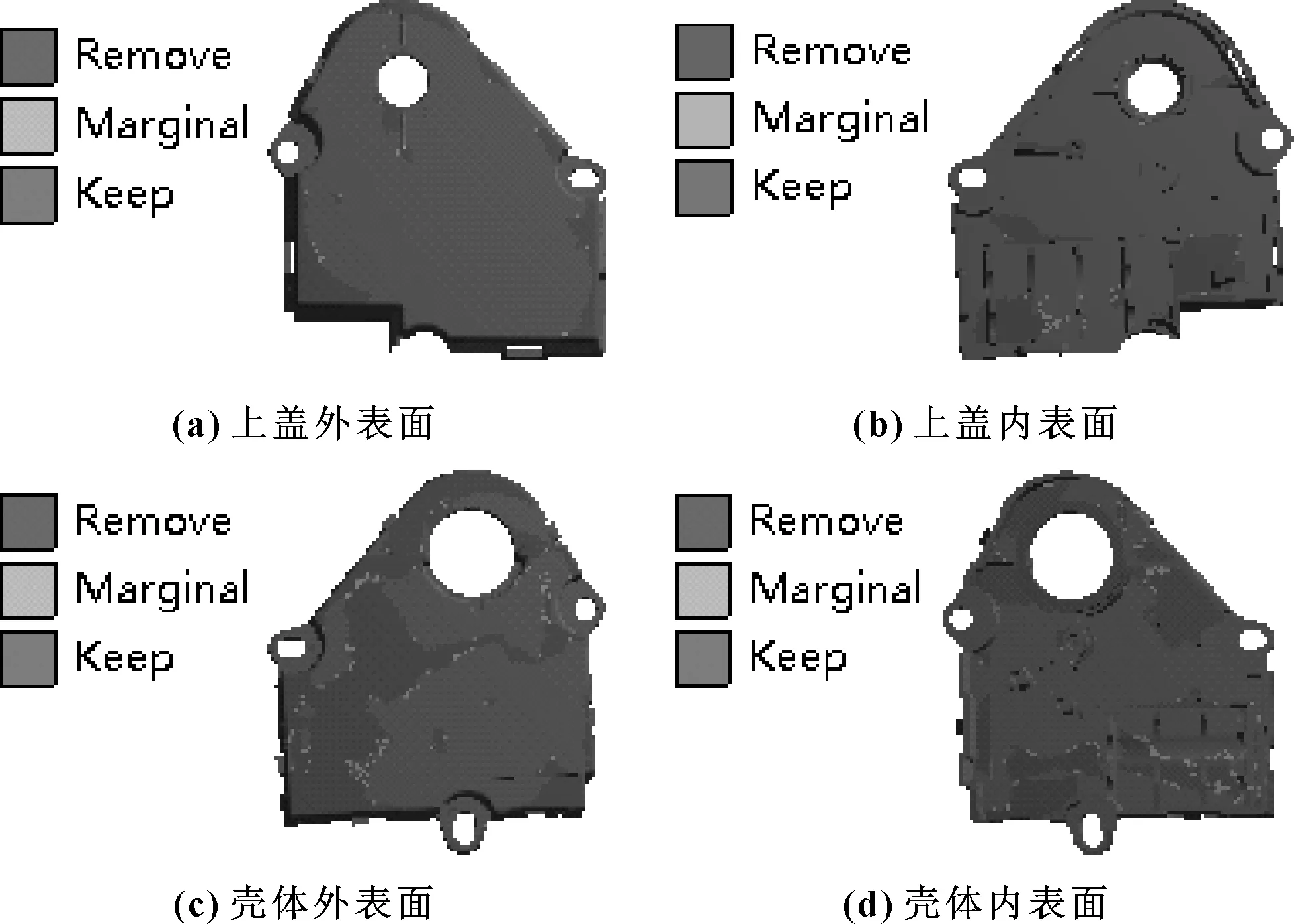

此次对控制机构壳体的拓扑优化选用变密度法,以壳体质量减少30%为约束条件,对控制机构壳体进行拓扑优化分析,得到目标机构材料的拓扑密度云图如图6所示。

参照拓扑优化密度云图,可以直观地得到壳体材料富余位置,对非主要受力结构的部位进行改进,减薄壳体厚度,构建加强筋结构,并在截面过渡处突变位置增加倒角结构,使壳体平滑过渡。控制机构壳体拓扑优化模型如图7所示。

图6 拓扑优化密度云图

图7 控制机构拓扑优化模型

2.2 优化结果分析

控制机构壳体优化后的云图如图8所示。

图8 壳体拓扑优化后云图

由分析结果可知,优化后壳体的最大形变量与最大等效应力均降低,其中最大等效应力降低约3.8%,由控制机构壳体内部截面过渡处转移到输出轴孔处,且应力分布更加均匀,解决了应力集中问题,同时优化后质量减轻约9.4%。

3 振动特性分析

3.1 模态分析

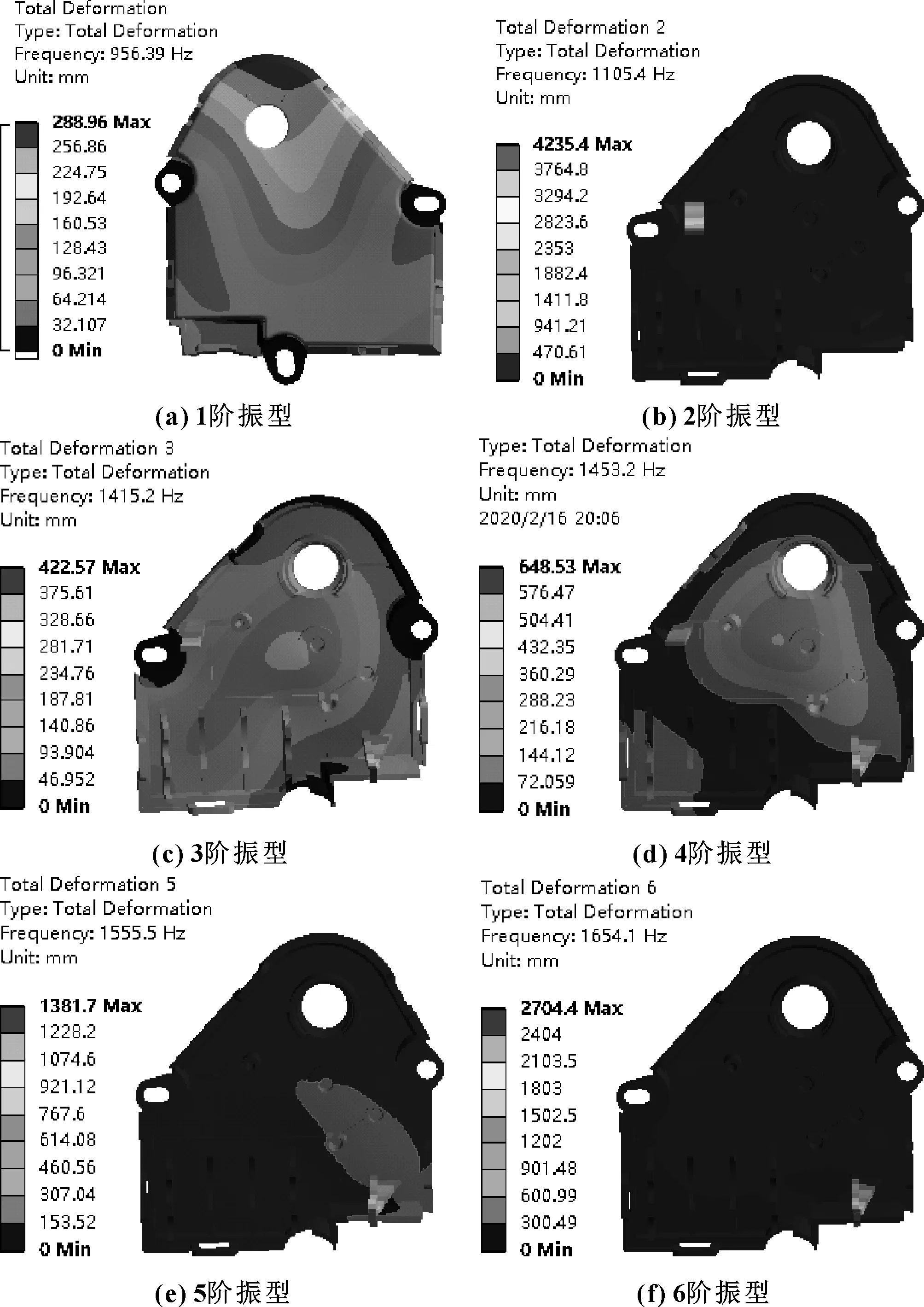

在机械结构中,模态是一种固有的振动特性。为避免优化后壳体在外部激励作用下发生共振现象,对控制机构壳体进行模态分析。在模态分析中,低阶模态起到主要作用[2],因此选取前6阶模态进行分析。各阶模态的固有频率如表4所示,各阶模态振型如图9所示。

表4 模态分析结果

图9 壳体前6阶模态振型

3.2 激励分析

控制机构壳体在实际工况下会受到齿轮啮合激励、电机旋转激励和路面随机载荷激励的作用,各种激励频率分析如下:

(1)齿轮啮合激励频率

相互啮合的两个齿轮之间的啮合频率是相等的,其计算公式为

(6)

式中:f为频率;n为齿轮转速;z为齿轮齿数。

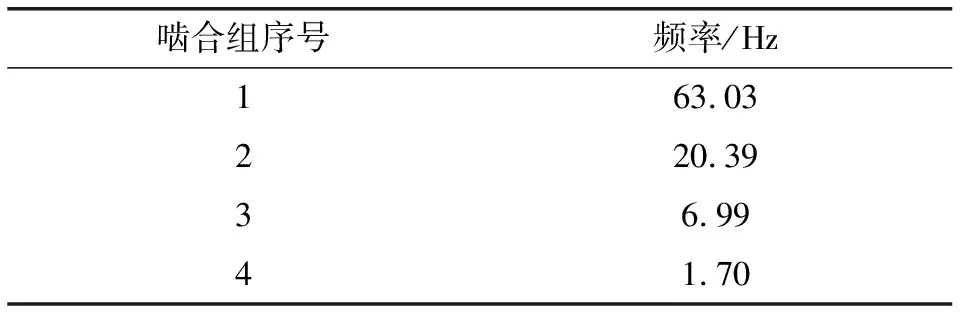

控制机构输出轴转速为2 r/min,结合各齿轮参数计算得到传动齿轮间啮合频率如表5所示。

表5 齿轮啮合频率

由模态分析结果知,控制机构壳体各阶模态固有频率集中在956.39~1 654.1 Hz之间,高于齿轮啮合频率,故不会发生共振。

(2)电机激励频率

电机转频的计算公式为

(7)

其中:n为电机转速。已知输出轴转速为2 r/min,计算得电机旋转频率为63.04 Hz,低于壳体一阶固有频率956.39 Hz,不会发生共振。

(3)路面随机载荷激励频率

在汽车行驶时,控制机构会受到路面随机载荷的作用。路面随机载荷激励频率计算公式为

(8)

式中:v为汽车行驶车速;l为路面不平度波长。

在平坦路面上,l为4.2~90.9 m,搓板路面上l为0.8~6.7 m,在石板路面上l为0.5~1.1 m[7]。选取车速为180 km/h,路面不平度波长为0.5 m,计算得路面随机载荷频率为360 Hz,低于控制机构壳体一阶固有频率956.39 Hz,故不会发生共振。

4 结论

通过建立汽车主动空气循环控制机构壳体有限元模型,对其进行拓扑优化改进结构,得到以下结论:

(1)通过对壳体结构进行拓扑优化,有效减少3.8%的最大等效应力,同时壳体质量减轻9.4%,解决了应力集中问题,进一步减轻壳体质量。

(2)通过模态分析得出外部最大激励频率360 Hz,低于1阶固有频率956.39 Hz,优化后壳体工作时不会发生共振。