传动轴的设计方法与步骤探讨

2020-07-06阮旭艳白海霞

阮旭艳,白海霞,邓 瑾,周 雯

(1.云南交通职业技术学院交通运输与物流学院,云南 昆明 650500; 2.丽江师范高等专科学校旅游与经济管理学院,云南 丽江 674199)

0 引 言

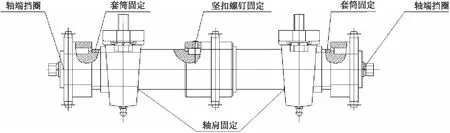

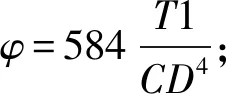

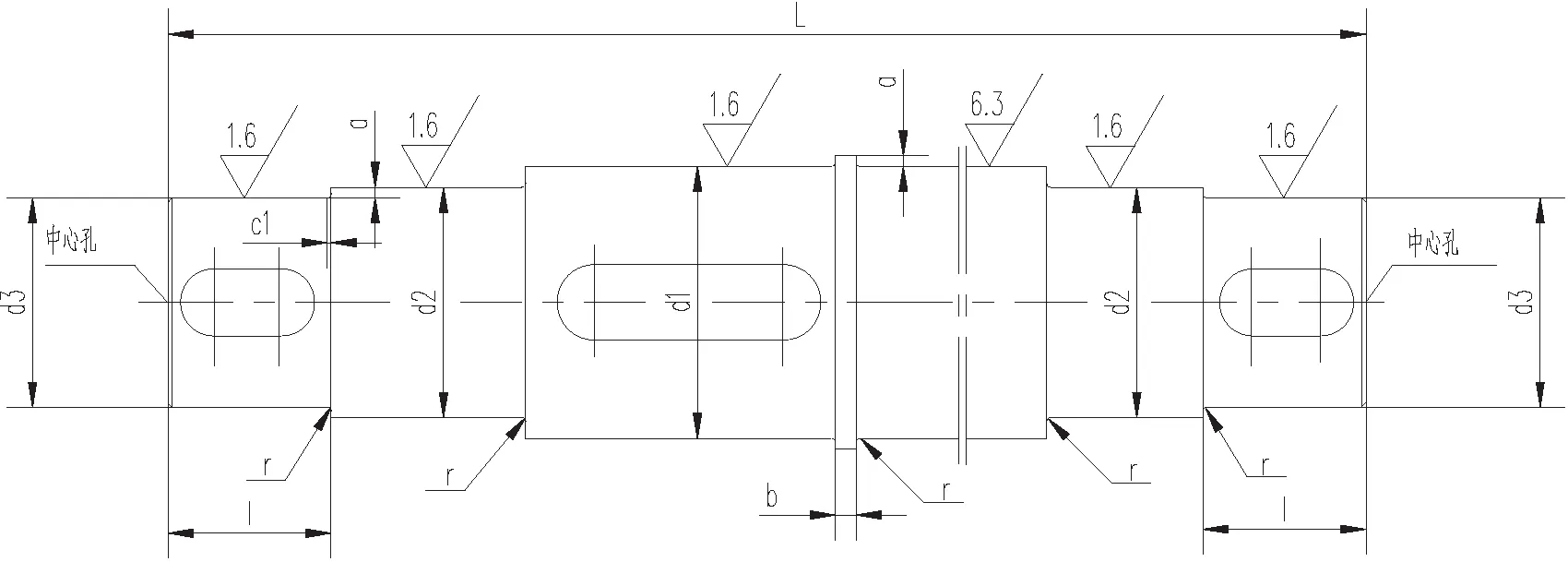

传动轴是机器的重要组成部分,机器能否顺利运行取决于传动轴设计的合理性。轴支撑着轴上其它转动件回转并传递转矩使物料运动,同时轴还需通过轴承与机架联接起来,装在轴上的转动件围绕轴心线作回转运动,形成一个以轴为基准的组合,即传动轴,如图1所示。

通常情况,传动轴的设计步骤为:1)根据实际使用要求做初步方案并确定机械传动方案,草拟轴上零部件的布置和装配方式;2)根据实际传动功率及扭矩,选取材料并计算轴的尺寸,最后选择合适材料并初步校核轴的直径;3)根据设计输入需求进行强度、刚度计算并校核键的联接强度;4)验算轴承承载能力,并根据计算结果修改设计方案;5)根据计算校核结果,初步绘制轴的结构图。

1 轴的结构设计

在设计轴的结构时,应尽可能减小轴上应力集中,使整根轴受力合理,有良好的工艺性,使轴上零件定位可靠,装拆方便,并且不影响机器使用过程中的零部件更换。由于影响轴结构设计的因素很多,所以在设计轴时没有标准的设计模式,也没有标准的轴结构形式,设计人员必须以设计输入为切入口,具体情况具体分析,以下以托盘码分机的传动轴设计为例作简单介绍。

1.1 轴上零件的轴向固定方法

在设计轴时,轴上零件的固定方式有很多种,常用的轴向固定方式有:轴肩,轴环,轴伸,套筒,轴端挡圈,弹性挡圈,紧定螺钉等,如图2所示(轴上零件轴向固定结构图)。

轴肩、轴环、轴伸固定方式的设计优点有:结构简单,定位可靠,可承受较大的轴向力。一般用于链轮、齿轮、带轮、联轴器和轴承等零部件的固定,如图2所示。

图2 轴向零件轴向固定结构Fig.2 Axial fixed structure diagram of axial parts

套筒固定方式的设计优点有:结构简单、定位可靠,而且轴上不需要开槽、钻孔等,可切制螺纹,因此不影响轴的疲劳强度。其缺点为:套筒固定方式不适用于轴转速很高的场合使用。

轴端挡圈固定方式的设计优点有:适用于固定轴端零件,只需在挡圈与轴上用螺栓连接即可,这种固定方式加工及安装方便,并且可承受剧烈振动和冲击载荷,常常应用在设计中。

弹性挡圈固定方式的设计优点有:结构简单紧凑,装拆方便有利于维修和更换。其缺点为:弹性挡圈固定方式只能承受很小的轴向力,一般适用于滚动轴承轴向定位。

分析反思:一个偶然,就是一个教育契机。拯救沙包的这个过程耗时很长,但是孩子们从头到尾都很投入,没有人因为投不到而放弃,也没有小朋友被其他事物吸引。

紧定螺钉固定方式,一般适用于轴向力很小,并且转速很低或仅需防止零件偶然沿轴向滑动的情况,如低转速场合轴上链轮可用此方式固定。

1.2 轴上零件的周向固定方法

轴上零件的周向固定方法常用的有:平键、楔键、切向键、花键等,设计过程中最常用的为平键,因为制造简单、装拆方便,并且对中性很好。一般设计时常将平键固定方式用于高精度、高转速及受冲击或变载荷作用下的固定连接,也可用于要求不高的导向联接中。例如,托盘码分机中传动轴链轮与轴的周向固定方式即采用平键方式固定,如图3所示。

图3 轴向零件周向固定结构Fig.3 Circumferential fixed structure diagram of axial parts

1.3 采用合理工艺结构措施提高轴的疲劳强度

在机器使用过程中,传动轴是最易出故障和问题的部分,轴承、电机、链轮、轴等都会不同程度磨损和破坏,而轴的破坏多数属于疲劳破坏。在轴的截面连接变化处,即轴的直径增加或减小处(如轴肩、键槽、环槽等)通常会产生应力集中,轴的疲劳破坏点频繁在此产生。所以设计人员在设计轴的结构时,应该避免轴上应力集中点的产生。降低轴上应力集中有很多种方法,在这里仅介绍3种常用方法:加大圆角半径,减小直径差,键槽底部加圆角,如图4所示。

图4 降低应力集中示意图Fig.4 Schematic diagram of reducing stress concentration

1)加大圆角半径,圆角半径一般取值范围为:r/d﹥0.1;2)减小直径差,轴相邻两段一般取值范围为:D/d﹤1.15~1.2,如图4主视图所示;3)轴上键槽底部加圆角,如图4左视图所示。

2 托盘码分机能力计算和电机功率计算

托盘码分机功能为自动化物流输送线上对单个托盘进行码垛成托盘组或将托盘组分发为单个托盘的设备。设设计输入为:单个托盘尺寸:1 200 mm×1 000 mm×150 mm,50 kg/个;10个/组,托盘组最大质量为:500 kg,机体升降部分质量约100 kg,总提升质量为600 kg。初步方案中设定主动链轮与传动轴上的2个链轮大小一样,即齿数相同、节距等参数均相等。

2.1 主动链轮的确定

托盘组按10个/组,则托盘组最大质量为500 kg,机体升降部分质重约100 kg。总升降质量为 600 kg。根据总升降质量,查设计手册,初步确定链轮节距为12A,选用齿数为19齿,节圆直径为:115.74 mm。

2.2 升降体完成一个动作循环需要的距离

设定机体上的托盘与输入(或输出)的托盘之间间隔为45 mm,由升降体结构决定升降体需要下降70 mm到低位:升降体单向行程为70+150+45+110=375 mm。升降体完成一个动作循环需要升降的距离为375×2=750 mm。升降体完成一个动作循环时,主动链轮需要转动的圈数为750/115.74 π≈2.063圈。

2.3 托盘码分机码分能力的计算

进托盘时间为6.5 s(本计算过程省略),设定每分钟码分4个托盘,则进托盘的时间为4×6.5=26 s。完成1个托盘码垛(或分发)的时间为(60-26)/4=8.5 s。

2.4 减速电机的选定

电机功率为P=m×g×v/1 000×η=600×10×0.088 2/(1 000×0.9×0.9×0.8×0.8)≈1.02 kW。选取电机功率为1.1 kW,扭矩的确定升降总质量为600 kg,主动链轮节圆直径为115.74 mm,根据具体结构,所需扭矩为:600×10×(115.74/2)×0.001≈347.2 N·m;

转速的确定:完成一个托盘码垛(或分发)的时间为8.5 s,每分钟码垛(或分发)4个托盘,码垛(或分发)一个托盘时主动链轮所需要转动2.063圈,则主动链轮每分钟转速为2.063/(8.5/60)=14.56 r/min。

根据以上计算结果减速电机扭矩为347.2 N·m,转速为14.56 r/min,电机功率为1.1 kW,由此可基本确定减速电机型号为R67DT90S4/BMG/HF/M1。

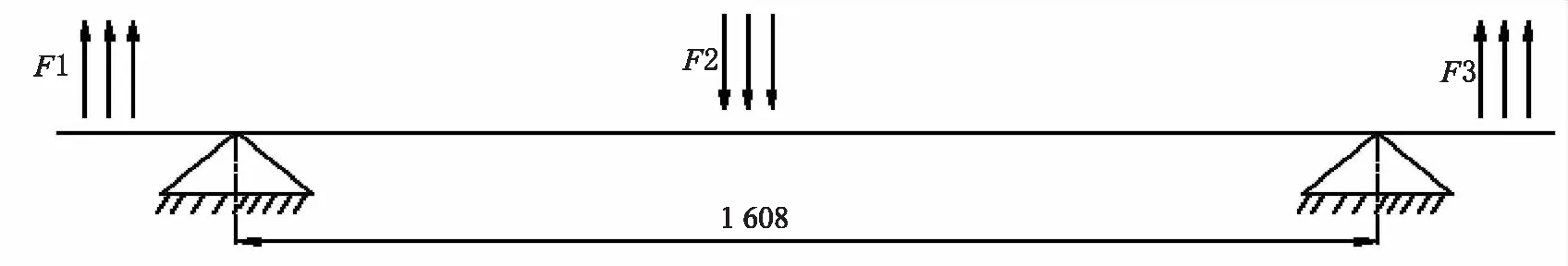

3 轴的强度、刚度计算

托盘码分机工作流程为:减速电机带动传动轴运动,传动轴上的链轮带动左右升降机构上下运动,配合升降机构上的拨叉装置实现对空托盘的码垛和分发。在工作过程中,该传动轴主要承受左右链条拉力和轴自身重力,传动轴的转速较小,传动轴受力简图如图5所示。

图5 传动轴受力简图Fig.5 Force diagram of transmission shaft

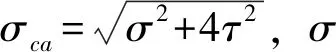

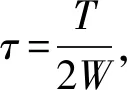

3.1 轴的强度计算

在轴的设计过程中,轴的强度计算一般分为3个步骤:1)按轴所受转矩估算轴的直径;2)按轴所承受弯矩合成力矩近似计算;3)精确计算。当设计输入确定时,则初步方案设计中轴的支承位置和轴所受载荷大小、方向、 作用点及载荷种类均已确定,这时,不论设计人员采用何种结构形式,轴的强度计算都可按转矩估算法估算轴的直径,在强度计算出来后再确定轴的结构形式及轴上零部件的固定方式。

3.2 轴的刚度计算

3.3 验算轴承并根据计算结果修改设计

根据实际使用要求制订整机设备的初步方案,以确定轴承的支撑位置及支撑点的布置情况,根据实际使用要求给出物料的大小、形状、质量以验算方案中所选轴承的可靠性,根据验算结果修改设计方案,使传动轴设计最优化,轴承验算及结果修改设计方案本文不再赘述。

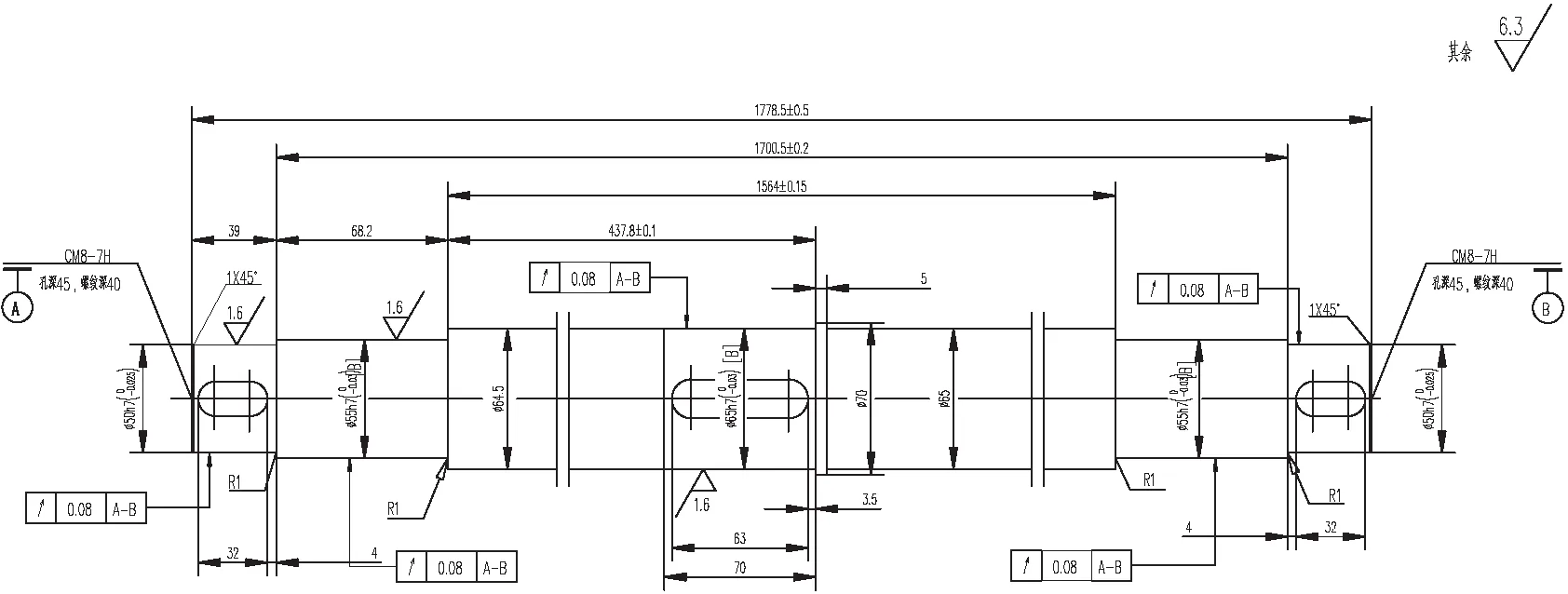

4 绘制轴的工作结构图

设计人员在轴结构图绘制过程中,需考虑轴的加工工艺性和装配工艺性。轴的设计尽可能保障加工方便和装配方便(图6)。另外,轴的结构设计应便于加工、测量、装配和维修,如图7所示。设计绘制时应考虑以下几个问题:

1) 考虑加工工艺所必须的结构要素,如中心孔、螺尾退刀槽等的设计合理性;

2) 合理确定轴与轴上零部件的配合方式,如加工精度和表面粗糙度;

3) 轴的配合直径应按国标圆整为标准值;

4) 为减少加工刀具种类和提高劳动生产率,轴上的倒角、圆角、键槽等应尽可能取相同尺寸。

为保证零件紧靠定位面,应使r 图6 传动轴加工和装配工艺图Fig.6 Processing and assembly process diagram of transmission shaft 图7 托盘码分机传动轴结构图Fig.7 Structure diagram of transmission shaft of pallet code extension 传动轴设计是机器设计的核心,在设计过程中不能马虎大意,必须严格按照轴设计方法一步步设计并验算。设计一台机器的前提是有确定的设计输入,依据设计输入做机器设计方案,从而初步确定传动轴设计方案,根据传动轴设计方案细化轴的结构设计、轴的强度和刚度计算、轴承验算、绘制轴的结构图等,如本文所述托盘码分机传动轴设计方法和步骤。在方案的制订过程中,为了满足产品使用要求,设计输入是必备条件,设计理论是设计基石,但设计经验积累也非常重要,在初步确定轴径和结构后,还需对轴的安全系数进行校核,一般情况下轴的理论计算直径放大1.2~1.5倍。另外,在设计过程中,正确处理理论设计与实际使用的关系也非常重要,在保障轴的强度、刚度的同时,还要兼顾考虑其加工、安装工艺性及加工成本,设计出既能满足使用要求又经济美观的机器传动轴,在满足轴的设计条件下简化设计步骤,提高设计效率。

5 结 语