铁前全成本优化模型设计与应用

2020-07-06尹业华陈甫刚李云财

尹业华,陈甫刚,李云财

(云南昆钢电子信息科技有限公司,云南 昆明 650300)

0 引 言

随着钢铁行业经营形势的逐步恶化、矿石成本的增加,铁前降成本成为钢铁企业解围脱困的首要选择,而原料降成本是众多降本措施中最为重要的环节。我国铁矿石进口量持续增长,供应量的不足导致进口铁矿石价格超常增长。高炉炼铁对铁矿石的要求极为苛刻,某些品位高的天然粉矿因而不能直接入炉冶炼。外购天然矿石虽然品位高,但其成分存在差异,需要经过烧结和球团工艺的加工,达到符合化学成分含量标准后才能进入高炉冶炼。铁前成本占整个钢铁生产成本的80%以上,降低铁前成本将有利于降低整个钢铁生产成本。铁前降成本的主要抓手在于合理配矿及用料,为了追求设备的最佳产能,创造更高的经济效益,钢铁企业往往以人工矿石辅以一定量的天然矿石来制定合理的配矿配比计划。配料降成本不能单独考虑烧结、球团等中间过程,还要统筹考虑从原料采购到高炉生产的整个过程,只有将各种原料成分、性能、价格等因素与烧结、球团炼铁生产稳定结合在一起,进行全工序配料,将铁前降成本作为最终目标,才能真正起到降本增效的作用。

1 铁前配料模型的特征

1.1 炼铁厂多种矿石原料及众多工艺限制的特殊性

当前很多炼铁厂的用矿结构和品种均复杂多样,从烧结原料、球团原料、外购球团、块矿到高炉燃料,近百种矿石和燃辅料中,同种矿石原料在不同时间地域时的价格和成分都会有区别;各种矿石的冶金性能、矿石中的有害物质影响及烧结矿产质量都会对高炉顺行状况和生铁成本产生影响;某种矿石的价格或成分的改变都会引起整个用矿结构的变化。

1.2 配料模型是理论上的配矿

由于配矿模型的优化配矿结果是建立在理论配矿的基础上,依据物料守恒结合不同尤其是针对一些新引入的矿种,在实际生产中,还需要依靠烧结杯实验结果来进行修正。只有配矿模型优化结果与烧结杯实验的有机结合,才能实现生产过程的用矿成本最优,到控制炼铁成本最低的生产经营目标。一些生产企业只是取现有的烧结矿和球团矿成分与价格代入到高炉配料程序中进行计算,有的甚至没有成本计算;而烧结配料一般只是各种矿石成分的叠加。烧结配料过程一般是先计算、再实验,实验确认后才能投入生产,往往费时费力,难以适应当前原料条件的快速变化。并且,无论烧结配料、球团配料还是高炉配料,各生产环节都是从各自的自身利益出发,对于矿石品位、性能、有害杂质等因素与成本的关系不能做到通盘考虑,难以实现炼铁效益最大化。

2 配料模型存在的问题

2.1 目前配矿多以手工计算为主

目前大多数炼铁工艺专家拟订矿配方时,都是依靠以往经验,使用近期的矿石市场数据通过计算器在纸上或通过EXCEL在电脑上计算,数据微小的变动需要花费很多时间来演算和验证,手工计算需要一点点微量改变来接近约束,每一次计算都很费时费力,而且每次计算的数据都需要多次验证,如果不满足工艺约束限制则需要重新计算。

2.2 各部门不能及时准确地落实配矿用料结构

配料模型得出的用矿结构需要与生产管理部、经营策划、贸易和采购等部门的沟通协调,并对优化结果统一确认可行性,对提出的新限制条件研判合理性后才能落实使用。但现实常常是各单位部门较分散,管理工作责任主体不明确,没有建立一个分工明确、权责明晰的用矿配方落地系统,导致用矿结构落实不到位。

2.3 缺少专业的配矿优化管理人员

配矿优化管理工作需要专业的炼铁工艺专家负责,对矿石市场行情数据的收集、整理,对新的用矿结构进行理论数据计算。但目前很多公司都没有成立专门的部门、配备专业的技术人员,更没有组成集中统一的协同工作体系,不能及时掌握矿石市场信息,使配矿优化发挥作用。

2.4 公司对配矿优化模型重视度不够

配矿优化模型是根据当前的物料数据优化出当前情况下最好的用矿结构,但很多生产企业对该用矿结构的认同度不高,只把其当作一个参考,并且会人为手动调整优化配方结构,没有将完整的用矿结构落到实处。

3 利用优化器对配料用矿模型进行优化

3.1 优化器以铁水利润最大为目标函数

配料是一项系统工程,既要考虑各种含铁原料的库存条件,又要考虑烧结矿的化学成分、冶金性能,以及各种含铁原料对烧结过程参数、烧结矿质量及烧结利用系数的影响;在当前降本压力巨大的形势下,更要考虑整个高炉炉料结构的合理搭配,既要满足高炉生产顺行的需要,又要达到生铁利润最大的目标。式(1)模型的输入数据包括铁矿石的价格、成分、可用量等信息,模型输出有3类信息:1)求解决策变量值,即铁矿石、燃料、辅料用量及配比;2)每天的成本、利润明细;3)铁水、炉渣质量和成分信息。

f(x)max=C×Fe计-f烧(x)+f球(x)-f高(x)

(1)

式(1)中,C是铁水设定售价,由财务部门给出具体值;Fe计是铁水计算产量;f烧(x)是烧结成本计算表达式;f球(x)是球团成本计算表达式;f高(x)是高炉成本计算表达式。

3.2 优化器为配料用矿模型设置了约束边界

优化用矿结构不是没有界限的优化,而是根据实际生产工艺设置了约束,在约束的上下限范围内找到最优的决策变量(各矿石用量)和最优解(利润最大)。设置约束条件主要包括各矿石用量配比约束、工艺指标约束、矿石库存与产量约束。矿石的决策变配比下限表达式为

(2)

ti下是根据料场库存设定的阈值,上限表达式为

(3)

ti上是根据料场库存设定的阈值。

3.3 结合生产实际调整参数和比例系数对配料用矿结构进行调整

在模型优化结构中,需要结合实际生产情况,对近期大量的生产数据进行分析总结,计算出烧结内外返比率、高炉燃料焦比和煤比、铁元素收得率、铁水中铁元素占比;结合生产实际,调整系数中的烧结、球团、高炉工序中的各成分质量保留率和调整系数,通过大量的数据计算总结并且进行验证;进铁、渣、灰的各元素成分的比率需在炼铁工艺理论指导下得出。

3.4 配料用矿模型为各用户配置不同的权限职责

配料用矿优化模型应结合公司管理制度体系,建立数据录入、模型优化调整、查看分析等权责分明的用户管理体系,不同的用户有相应权限。

4 配料用矿优化模型在公司的成效

4.1 配料用矿优化模型运行机制的建立

4.1.1 配料用矿优化模型数据及时准确

1)进口粉矿、外购精粉统一提供可比时间段内的到厂价对比,将各种含铁原料、燃料及熔剂的典型成分、粒度组成、定价模式或购买价格等汇总到同一界面,使用时可以在任何一个高炉、烧结配料系统随意调取。2)由于所用矿石种类繁多,既有长协矿又有贸易矿,还有公司内部的回收料,各种矿价格也不相同(一般随铁矿石指数相应变动),但无论现货矿石还是长协矿,其时点价格都可以通过当期买点价格或定价模式做到与同期指数同步对应。对于每次的配料计算或价效评定,只需输入当期几个指数,即可计算出当期所有含铁原料的时点价格。

4.1.2 利用优化器构建配料用矿结构的引导机制

公司应基于配料用矿模型优化平台进行矿石市场信息的收集和分析,将性价比排行较低且影响铁水质量或产生有害元素的矿石排除,避免影响铁水质量与品质。在矿石市场信息等平台及时获取正确信息,利用权威机构发布的实时市场信息,掌握正确的市场导向;对实际生产使用频率较高且成分稳定的矿石建立矿石数据库。由于配矿模型的优化配矿结果是建立在理论配矿的基础上,尤其是针对一些新引入的矿种,实际生产还必须依靠烧结杯实验的结果来进行修正。只有配矿模型优化结果与烧结杯实验有机结合,才能实现从生产过程的用矿成本最优,到控制炼铁成本最低的生产经营目标。

4.1.2 利用配料用矿优化模型构建月度用矿结构协同联动机制

价值效益全面落地依赖于配料计划与实施方案的准确性,通过紧密衔接的配矿决策与跟踪看板,有效把控时点与执行效率,降低落地漏损;建立月度用矿结构联动机制:“配方按照模型选、采购订单按照配方下、货物按照订单到、原料按照计划烧”。为实现优化后配方的收益落地,需要在矿粉询价、入料管理、质量跟踪、绩效考核等方面落实配套举措。

4.2 完善配料用矿优化模型管理的对策

4.2.1 确认配料用矿优化模型工作部门的权责

合理界定配料用矿优化模型工作部门的责任,制作管理责任规范和责任清单,从分管领导到部门负责人到具体的模型使用人员,人人都要明确界定工作的责任和范围,权责清晰,主体明确,做好配料用矿优化模型管理工作。

4.2.2 树立正确使用配料用矿优化模型的观念

目前生产企业多以人工手动计算月度用矿结构,许多工艺技术专家总以自己技术经验为准,不认可利用计算机优化器得出的用矿结构。人工出用矿结构工作时间长、复杂而且繁琐,人为误差多,而配料用矿优化模型以上百种矿石原料输入数据结合几百个限制约束,能在几秒内得出满足约束和目标的用矿结构,误差较小。

4.3 配料一体化模型在公司的应用

4.3.1 建立从询价、全价值配料模型比价、锁价执行的完善流程

该模型自2019年12月中旬上线使用至今,对矿粉市场信息掌握准确、及时,并完成期、现货成本信息转换,运输成本与交期信息准确,库存信息准确及时。但仍需做到入厂检测信息准确、及时,厂内物料检测准确、及时,完善称量系统信息准确和高炉操作参数信息监控等手段,才能确保生产稳定前提下逐步实现降本;还应对烧结矿、球团等关键中间产品的质量作持续跟踪,并建立反馈调整入料、后续高炉入料优化等机制。在配料过程中,鉴于铁矿石市场变化快的特点,当前的采购行为大部分是控制低库存,采取小批量、多批次进行采购,烧结及高炉用料也随之频繁变化。有害杂质含量高的矿石都有不同程度的折扣,但各种矿石所含有害杂质成分各不相同,应根据自己的资源情况,结合现有市场资源,统筹考虑各种矿物的配合效益,即最终的生铁成本。例如在配料过程中用高硅低铝矿搭配高铝低硅矿、用高硫低磷矿搭配高磷低硫矿等。在结合自有资源及可购买资源情况时,同时使用多种折扣较大的经济矿,既能有效控制生铁有害元素负荷的上限,又能充分利用各种经济矿的价效优势及有害元素的上限空间,最大限度地提高生铁利润。

4.3.2 综合考虑各种炉料的冶金性能及价效

配料一体化模型能够综合考虑各种炉料性能、价效、库存等多方面的因素。例如通过价效计算比较,得到当期块矿价效最好,烧结矿特别是烧结矿价效较差,而球团矿价效最差;并且由于两船块矿到港间歇太近而造成块矿库存严重偏高,为了提高生铁利润,采取控制球团比例上限,提高块矿配比的方式。而现实是由于烧结矿熔滴温度过高,球团矿熔滴温度太低,高炉熔滴区间宽,造成高炉压差持续偏高;因此在配料过程中提出了降低烧结矿碱度及MgO含量来降低烧结矿熔滴温度,并调配公司库存较高的高镁精矿用于球团生产,提高球团矿中MgO含量,使球团矿熔滴温度得以提高,从而改善了高炉炉料结构的冶金性能。烧结碱度的降低,反而不易提高价效最好的块矿比例成本,因此综合考虑各种炉料的冶金性能及价效情况,笔者采取了在高炉中配加少量白云石块的措施,在降低烧结碱度、改善冶金性能前提下增加块矿使用量,同时保证高炉渣中适宜的MgO/ Al2O3,确保高炉渣具有良好的流动性及脱硫能力。

通过这些措施,既能提高生铁利润,改善炉料结构冶金性能及炉渣性能,促进高炉炉况顺行的作用,同时又可降低当期高镁精矿与块矿库存过高带来的市场风险。

4.4 模型效果

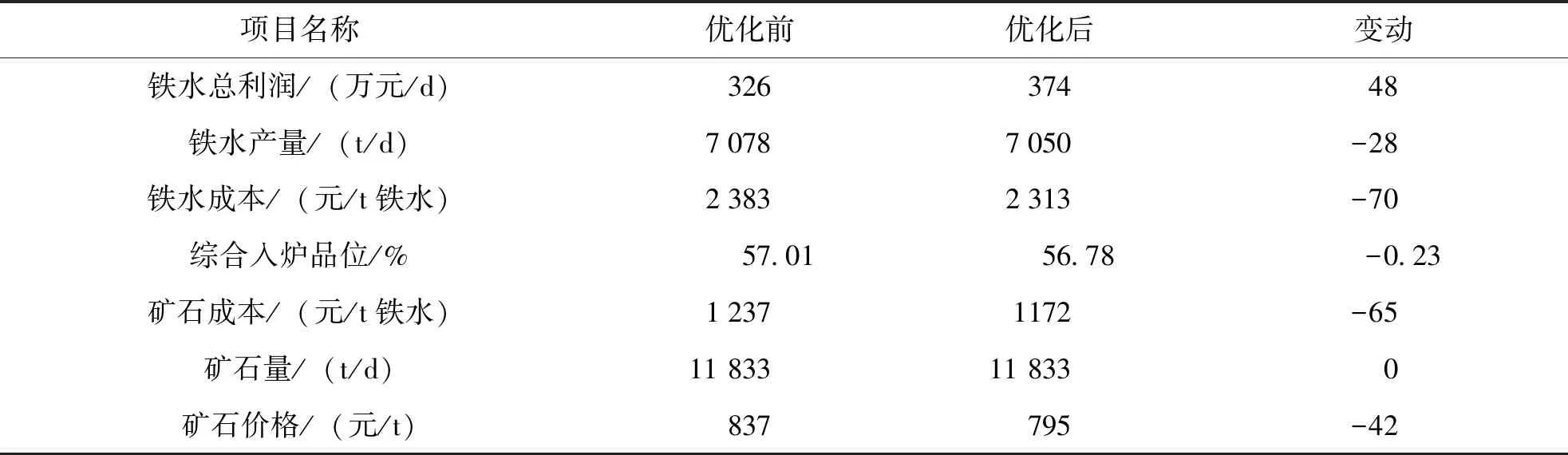

利用厂区提供的配料原始数据,优化求解前后数据对比如表1所示。

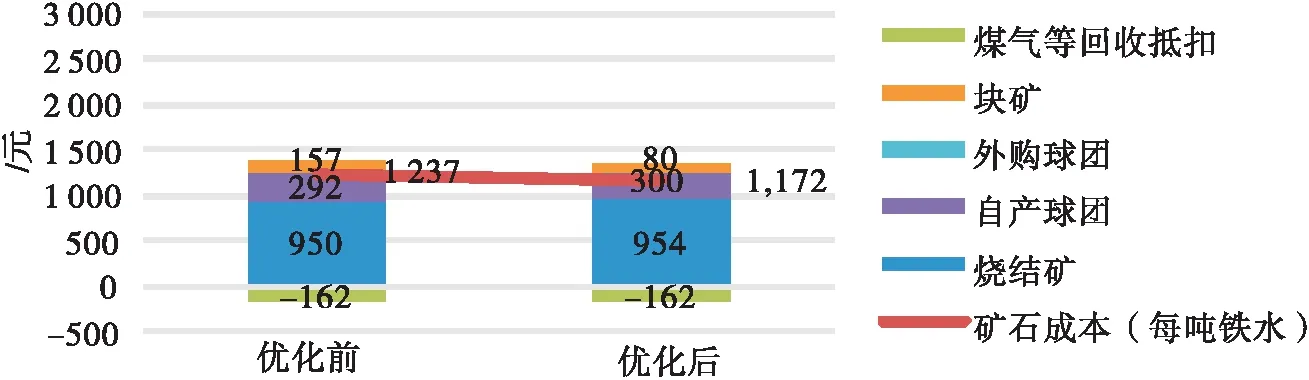

如图1所示,在使用模型优化后,单吨铁水成本有明显下降;其中矿石成本降低65元,焦炭与喷吹煤成本降低5元。

如图2所示,单吨铁水成本中的矿石成本详细数据表明:矿石成本降低65元,块矿的贡献最大为77元,烧结矿降低4元,自产球团降低8元。

如图3所示,模型优化烧结用矿结构,主要是减少外购矿石的使用量,吨烧结矿成本降低49元。

表1 配料模型优化前后对比Tab.1 Comparison of batching models before and after optimization

图1 铁水成本组成Fig.1 Cost composition of hot metal

图2 矿石成本组成Fig.2 Composition of ore cost

图3 烧结矿成本组成Fig.3 Cost composition of sinter

如图4所示,优化模型的烧结矿品位数据与实际生产中的测量数据对比,误差较小,且模型优化的数据更稳定。

如图5所示,优化模型的烧结矿二元碱度数据与实际生产中的测量数据对比,误差较小,且模型优化的数据更稳定,更有有助于工艺人员控制高炉环节炉渣二元碱度。

如图6所示,优化模型的烧结矿有害元素As含量与实际生产中的测量数据对比,误差较小,且模型优化的数据更稳定,更有助于工艺人员控制烧结矿有害元素含量。

图4 实际烧结矿品位(虚线)与模型计算烧结矿品位(实线)对比Fig.4 Comparison of actual sinter grade and model calculation (solid line) sinter grade

图6 实际烧结矿As含量(虚线)与模型计算烧结矿As含量(实线)对比Fig.6 Comparison of actual sinter As content and model calculation (solid line) sinter As content

5 结 语

1)配料一体化模型将烧结配料、球团配料与高炉炉料结构等融合在一起,综合考虑各方面因素,以生铁利润最大为最终目标,能够最大程度提高生铁利润。

2)运用冶金性能数据库可以较好地预测配料对烧结矿冶金性能,指导烧结工艺过程参数优化,确保高炉结构稳定,使配料更加高效快捷,但目前还难以满足用矿种类的频繁变化,需要不断地积累完善。