用于铜电化学机械抛光的羟基乙叉二膦酸基电解液反应机理研究

2020-07-04由頁康仁科刘作涛金洙吉

吴 由頁,康仁科,郭 江,刘作涛,金洙吉

( 大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024 )

随着集成电路和国防领域快速发展,薄壁铜件的需求迅速增加[1]。 然而,铜在机械加工中易引起刀具严重磨损,且薄壁零件的弱刚性易导致尺寸误差与表面缺陷。 为抑制负面影响,在集成电路工业中常用化学机械抛光 (chemical mechanical polishing,CMP)加工薄壁铜件获得超光滑表面,但对机械作用的依赖使工件表层不可避免地引入应力而引发变形。

与传统机械抛光方法相比, 电化学机械抛光(electrochemical mechanical polishing,ECMP) 是一种高效、低应力的铜抛光方法。 通过电解反应在铜表面生成易去除且抑制电解的膜,再经抛光垫或磨料擦除降低加工应力,同时通过平衡电化学作用和机械作用更快消除划痕,提高材料去除率[2-6]。

近几十年来,ECMP 主要选用磷酸和磷酸盐作为铜的电解液[7],但酸性电解液腐蚀速率高而影响表面粗糙度,碱性电解液虽能抑制腐蚀效果[8],材料去除率却常保持在200 nm/min 以下[9]。因此,研究人员常采用羟基乙叉二膦酸(HEDP)平衡材料去除率与表面粗糙度[10]。 HEDP 能保持稳定的pH 环境,在250 ℃高温下也易与金属离子产生相应的络合物抑制腐蚀,还可与多种水处理剂协同抑制腐蚀,在铜电化学加工中得到了广泛应用。

Tripathi 等[11]利用 HEDP、5-苯基四唑和草酸制备了一种无氧化剂ECMP 电解液, 在3.5 V 电压下得到的铜表面粗糙度为Ra5.98 nm, 材料去除率约为700 nm/min, 但磨料的应用和10.34 kPa 的工作压力可能会导致表面缺陷。 Huo 等[12]发现HEDP 通过在阳极上形成具有宏观形貌的盐膜,可获得比磷酸更好的平坦化效果。 边燕飞等[13]利用碱性HEDP基电解液对铜膜进行抛光, 获得的表面粗糙度为Ra7.87 nm,材料去除率大于 600 nm/min。 然而,低于4 V 的传统电位限制了材料去除率的进一步提高。

为更好地控制铜电解液电解过程并优化HEDP基电解液及工艺参数,本文采用多种检测方法研究了HEDP 基电解液的反应机理。 通过静态电化学实验确定操作电位区域范围,根据试件的表面粗糙度确定操作电位,然后采用红外光谱和质谱分析缓蚀膜化学组成,以此而推断电解液反应机理。

1 试验方法

1.1 动电位与静电位腐蚀试验

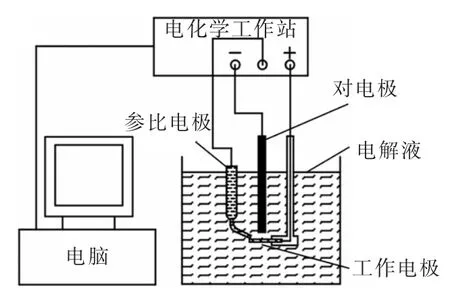

图1 是三电极系统的电化学试验装置, 通过Parstat2273 电化学工作站和标准三电极进行动电位和静电位腐蚀试验。使用10 mm×15 mm×1 mm 的铜片(纯度99.9%)作为工作电极,石墨电极作为对电极,饱和甘汞电极(SCE)作为参比电极。以质量分数为6%的HEDP、0.3%甲基苯并三唑、3%柠檬酸铵、4.5%氢氧化钾和去离子水调制电解液,pH 值在8~9。

实验前,用1500 目砂纸手工打磨铜片,再用去离子水冲洗干净, 然后用NV5000 型干涉仪测表面粗糙度。 电位动态实验扫描速度为10 mV/s,扫描范围为-1.0~10.0 V(vs.SCE)。 根据得到的电位-动态极化曲线,选取抑制电解电位作为电加工参数进行静电位腐蚀实验,得到电流-时间曲线。 由于电化学机械抛光中工件同一位置有效电解时间在20 s 以内,将操作时间设置为180 s 以确定稳态电流,然后用去离子水和乙醇对铜片表面进行清洗,用扫描电镜(SEM)观察不同电位下的铜片表面形貌。 在确定铜片表面处于电解抑制状态后,用干涉仪测量在不同工作电位下铜片的表面粗糙度。

图1 三电极系统的电化学试验装置

1.2 ECMP 试验

图2 是ECMP 试验装置,在对应最低粗糙度值的电位下使用ECMP 抛光台与固结金刚石研磨垫加工 φ100 mm×3 mm 铜片 (纯度 99.9%)10 min,通过工件表面质量以验证HEDP 基电解液在高电位下进行电化学机械抛光的加工可行性。 ECMP 试验中工作压力为2.07 kPa,压盘转速为38 r/min,工件转速为30 r/min,摆动速度为0.83 r/min,电解液流量为30 mL/min。

图2 ECMP 试验装置

由于干涉仪测量范围小, 采用PGI840 型表面轮廓仪测量铜片加工前后的表面粗糙度,称重法计算去除率。 另采用相同的运动参数在无电解作用下机械抛光工件作为对照组。

1.3 测定化学组成

在选定电位下使用ECMP 抛光台,在φ80 mm×2.5 mm 铜片(纯度99.9%)表面电解1 min 生成缓蚀膜,并刮去覆盖铜表面的薄膜,用SEM 观察微观结构,用能谱仪(EDS)分析其元素组成,缩小其化学组成范围;然后用红外光谱仪(FTIR)对样品进行分析,通过缓蚀膜的红外光谱识别官能团并推断相应的电化学过程;最后用质谱法确定主要产物的质荷比,确定其分子结构。

2 结果分析与讨论

2.1 动电位与静电位腐蚀试验

图3 是利用三电极系统测得的电位-动态极化曲线,可见极化曲线存在两个电流停滞区域:0~1 V和 5~10 V(vs.SCE)。 当电位大于 3 V(vs.SCE)时,电流密度波动较大,铜片表面出现大量气泡,说明阳极电位高于析氧电位。 Cui 等[14]观察到当氮气充入到螺旋状盘绕的铜丝电极与酸性NaCl 电解液间,电解过程中出现恒电位电流振荡,这些气泡影响电极间的电场分布,对电流密度的波动起一定作用。

图3 电位-动态极化曲线

图4 是不同电位下铜片的电流-时间曲线,可见电流总体呈下降趋势,说明铜表面反应抑制了铜的进一步电解,电流波动可能意味着电极表面产生了缓蚀膜。对于ECMP,在极限电流平阶区域对应于最低电流密度的电位可提供稳定的工作环境,因此选择0.5 V 和6 V(vs.SCE)作为操作电位进行静电位腐蚀以确定效果;此外,选择8 V(vs.SCE)作为对照组。 将不同电位腐蚀后的表面形貌和粗糙度进行比较分析。

图4 相对电流-时间曲线

图5 是不同电位下铜片的表面形貌, 可见在0.5 V(vs.SCE)时,表面有许多划痕;在 6 V(vs.SCE)下,铜片表面形貌均匀;在8 V(vs.SCE)时,表面出现了许多腐蚀缺陷。

图5 不同电位下的铜片表面形貌

图6 是不同电位下抛光前后铜片的表面粗糙度。结合图5、图6 可知,当工作电位为6 V(vs.SCE)时,抛光后的铜片表面质量最佳,表面粗糙度值最低。

图6 不同电位下抛光前后铜片的表面粗糙度

2.2 ECMP 试验

在确认操作电位为6 V(vs.SCE)后,按 ECMP工艺参数对铜片加工10 min,所得的表面粗糙度见图7。 可见, 铜片的表面粗糙度由Ra596 nm 降至Ra147 nm,下降了75.3%,低于同类型研磨垫机械抛光的最小粗糙度值[15]。

图7 6V 电位下抛光前后铜片的表面粗糙度

图8 是ECMP 与普通机械抛光下的材料去除率对比。 可见,ECMP 的去除率约为 0.9 μm/min,近普通机械抛光的三倍之多。

图8 不同处理方法的材料去除率

2.3 配合物结构与HEDP 基电解液反应机理研究

在验证6 V(vs.SCE)电位效果后利用ECMP 抛光台对铜表面腐蚀1 min, 用扫描电镜观测得到的结果见图9。 可见,铜片表面形成一层软缓蚀膜,将缓蚀膜刮去,称其重量近0.19 g。

图9 缓蚀膜SEM 图

表1 是用能谱仪测定的缓蚀膜元素化学组成。可见,膜中磷原子数与铜原子数比例近4∶1。 然后采用红外光谱仪对缓蚀膜的化学组成进行分析。

表1 缓蚀膜的元素组成

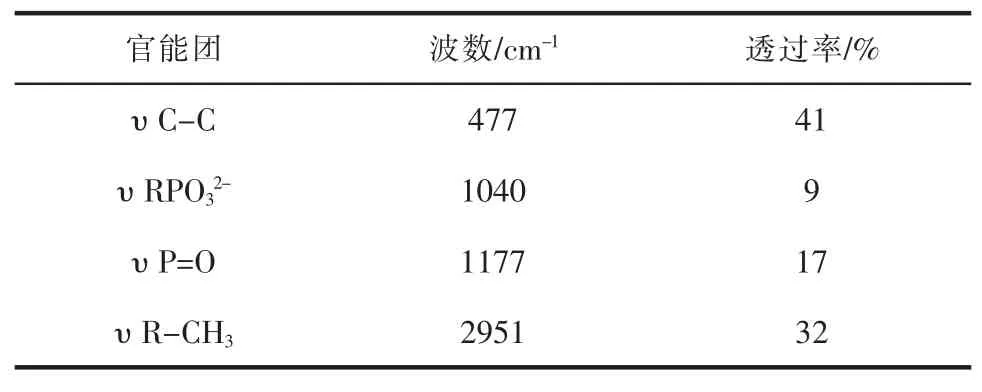

图10 是缓蚀膜和HEDP 的傅里叶变换红外光谱对照,可见,HEDP 主要包括4 个官能团:477 cm-1的 C-C 组、1040 cm-1的 RPO32-组、1177 cm-1的 P=O组和2951 cm-1的R-CH3组; 虽然缓蚀膜中含有与HEDP 相似的官能团, 但与HEDP 的光谱仍有显著差异。

图10 缓蚀膜和HEDP 的傅里叶变换红外光谱

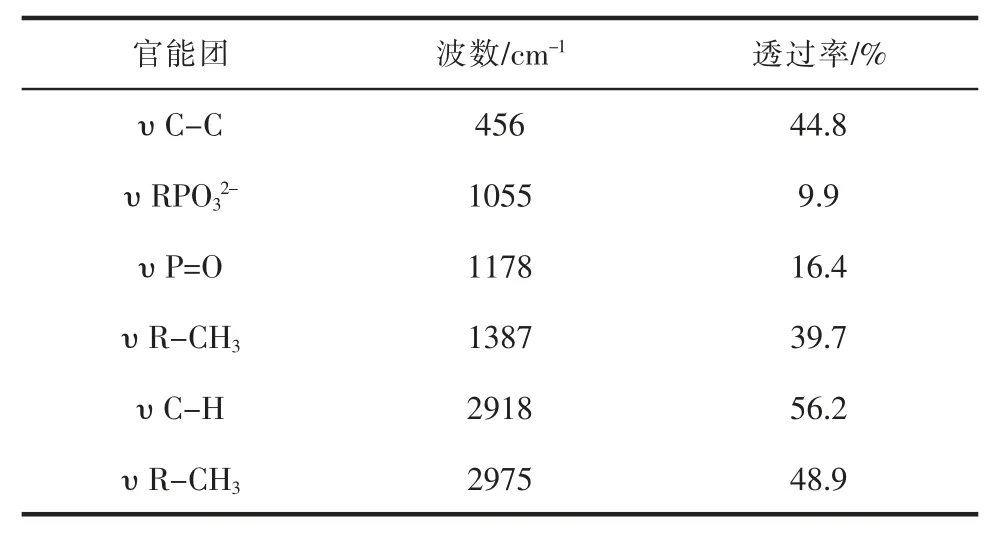

表2 和表3 是缓蚀膜和HEDP 的波数及相对透过率,推测缓蚀膜很可能是铜和HEDP 的一种配合物。

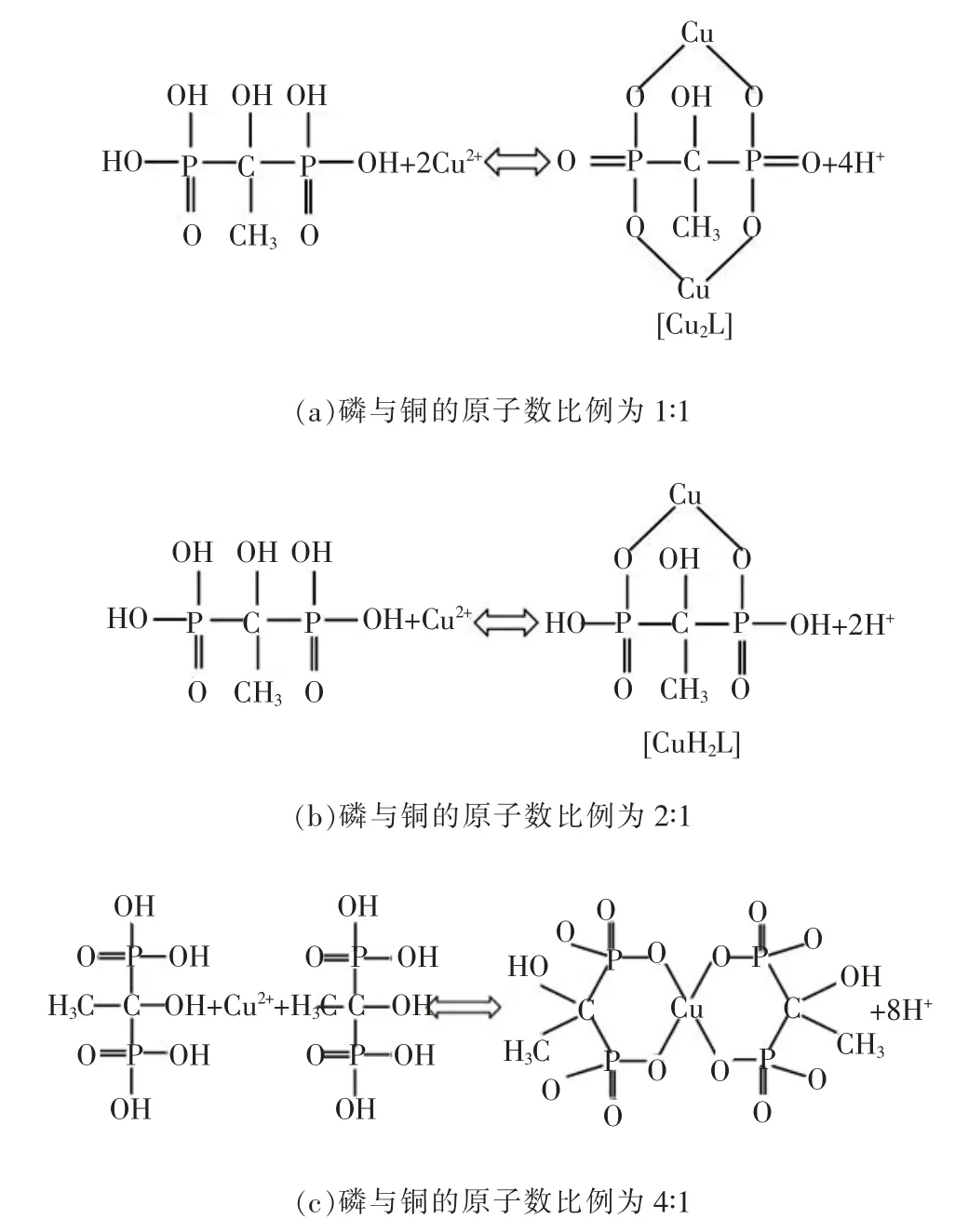

HEDP 可与铜离子形成多种络合物, 分子结构见图11。 按磷和铜的原子数比例不同,铜和HEDP的配合物主要分为 3 组:Cu2L、Cu (H2L)、[CuL2]6-及其衍生物[16-17]。

表2 HEDP 的波数及相对透过率

表3 缓蚀膜的波数和相对透过率

图11 铜离子与HEDP 配合物结构式

进一步分析其化学组成,通过与已知的络合物Cu(H3L)2·12H2O 进行比较[18],发现其与缓蚀膜具有相似的特征峰, 见表 4。 由于 Cu (H3L)2·12H2O 在1055 cm-1的 RPO32-和 1160 cm-1的 P=O 特征峰与缓蚀膜的光谱在1055 cm-1和1178 cm-1的强特征峰相似,根据FTIR 光谱数据库,它们都具有RPO32-基团、P=O 基团和相似的碳链, 但缓蚀膜的红外光谱不包含官能团 P-OH 或 P(OH)2的特征峰,这说明与磷原子连接的所有羟基都可能电离氢离子,再根据缓蚀膜元素组成,其可能是K+与[CuL2]6-形成的一种新的配位化合物。

表 4 Cu(H3L)2·12H2O 的波数及相对透过率

最后,用质谱仪测定了缓蚀膜经电喷雾电离产生离子的质荷比,得到的结果见图12。可见,主要产物的质荷比为101.9804,与[KCuL2]5-的质荷比101.4高度相似,这表明铜离子从工作电极中电离出来后,与两个HEDP 分子反应生成配位化合物[CuL2]6-,接着K+与 [CuL2]6-结合生成了配位化合物[KCuL2]5-,见图13。

图13 配位化合物结构式

3 结论

采用多种检测方法研究了HEDP 基电解液的反应机理,通过红外光谱和质谱仪对反应机理进行了详细的分析,验证了缓蚀膜的化学成分,得出以下结论:

(1)使用质量分数6%的HEDP、0.3%甲基苯并三唑、3%柠檬酸铵、4.5%氢氧化钾和去离子水调成的电解液(pH=8~9),采用较高的操作电位加工铜,在 6 V(vs.SCE)下,可获得 Ra147 nm 的表面粗糙度且材料去除率约为0.9 μm/min。

(2) 从工作电极电离得到的铜离子与两个HEDP 分子反应生成配位化合物[CuL2]6-后,再与K+结合形成配位化合物[KCuL2]5-。

综上所述,HEDP 基电解液反应机理的研究,为优化电解铜的ECMP 工艺奠定了基础。 进一步的实验将以研究该缓蚀膜的力学性能为主。