电火花放电通道运动迁移试验研究

2020-07-04徐安阳王晓明韩国峰袁鑫鹏

徐安阳,王晓明,朱 胜,韩国峰,袁鑫鹏

( 陆军装甲兵学院,装备再制造技术国防科技重点实验室,北京 100072 )

电火花加工具有不受工件材料强度和硬度等机械性能限制、无宏观切削力等优点,被广泛应用于航空、航天、仪器和仪表等工业领域,是目前应用广泛且具有发展前景的特种加工方法之一。 电火花加工是利用两极之间击穿放电,形成等离子体放电通道,熔化、气化两极材料,达到去除材料的目的,因此等离子体放电通道的形成和变化过程等直接影响放电蚀除及放电凹坑的形貌等加工特性。 研究等离子体放电通道,对于更好地分析火花放电微观过程和电火花加工机理具有重要意义。

目前, 国内外学者对放电通道做了一定研究。赵伟等[1]研究发现放电通道中主要是电子在运动,放电通道发生了跳跃。Weingartner 等[2-3]研究了电火花线切割中电极丝与工件相对移动速度对加工的影响,认为过大的相对速度使等离子体通道易滑过阳极,产生拉长的放电蚀坑,影响放电蚀坑的形状和蚀除量。 Kunieda 等[4]研究发现,阴极表面的放电通道比阳极表面的易滑移, 且随着电极转速增加,工具电极损耗率下降。 Kojima 等[5]研究了放电通道半径在不同电流、 放电间隙等参数下的变化规律,发现放电通道可在被击穿的几个微秒内完成扩张,且随着放电电流和放电间隙的增大, 电弧直径增大。 Dibitono 等[6]发现在加工速度最高的情况下,一个峰值电流对应一个最佳脉冲宽度。 彭子龙等[7]应用Ansoft Maxwell 有限元分析软件对微细电火花放电通道的磁场分布和磁场强度进行了仿真分析,得到了放电通道自身磁场特性及工艺参数对放电通道的影响规律。 邱玉良[8]测量并研究了电火花放电通道的半径与气体密度时间演化及影响规律。 张发旺等[9]基于圆柱形等离子体变物质扩张的观点,研究了放电通道扩张的规律,并建立了一个瞬态热分析模型用来研究电火花放电加工的材料去除过程。何春华等[10]研究发现,随着工具电极电阻提高,放电电流峰值逐渐降低,脉冲放电时间增加,放电能量减小,放电凹坑直径逐渐降低。杨飞等[11]提出了一种双极性通用型电火花加工用脉冲电源,保证加工过程中单次放电能量的一致。 Kojima 等[12]利用高速摄像机研究了放电通道半径在不同电流、放电间隙等参数下的变化规律,发现放电通道扩展在很短时间内就已经完成。 Pandey 等[13]分析了电火花加工中等离子体通道尺寸随脉冲持续时间的变化规律,提出了一种评价电火花加工再结晶层厚度的方法。 常伟杰等[14]研究了脉冲放电通道的形成与扩展机理,并根据理论推导建立了单脉冲放电通道直径扩展的数学模型。 彭威震等[15]基于Ansys 软件建立了移动热源的有限元模型,分析了单脉冲放电过程中温度场在工件表面的分布及几何模型中心点温度随时间的变化规律。魏国等[16]的研究表明,用短脉冲小功率沉积和较小的润湿角电极,相关联时序控制开关电源能有效提高沉积层的质量。 亓利伟等[17]对放电通道的波动特性进行的研究表明,放电通道的波动可分解成纵波和横波两个分量,并对材料的抛出机理作出了符合实际加工的解释。 崔景芝等[18]研究发现放电通道达到平衡状态时,放电通道的负极为喇叭口形,中部为腰鼓形。倪杨等[19]通过对单脉冲放电通道的等离子体振荡特性研究,发现放电电流初始阶段和短脉冲加工对电极损耗的影响。 朱凯等[20]对放电等离子体通道进行了深入研究,建立了一个适用于微细电火花放电加工的等离子体扩展模型。

上述研究虽然对放电通道的结构、变化特点及规律做了一定研究,但对于两极相对运动速度对放电通道结构和迁移的影响,并没有进行系统的研究分析。 本文利用电极静止、工件旋转的单脉冲放电系统进行放电通道运动迁移单脉冲试验,研究极间相对运动速度对放电通道运动迁移的影响规律,建立电火花加工/沉积放电通道运动迁移模型,为电火花加工/沉积打下理论基础。

1 试验

1.1 试验原理

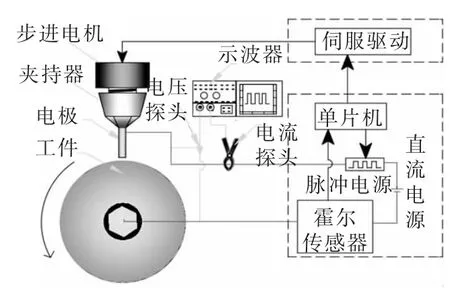

放电通道迁移单脉冲试验系统原理见图1。 电源是自制RC 电源, 经斩波器分别与电极和工件相连,根据放电设定控制放电脉冲宽度,调制形成脉冲电源;试验时,调速电机带动工件高速旋转,电极在步进电机的带动下逐步向工件靠近,到达放电间隙时产生击穿放电,形成放电通道,由工件的旋转在两极间产生相对运动,诱发放电通道产生运动迁移。 通过检测两极之间有无电流变化判断是否放电,若极间产生放电,则控制工具电极与工件表面保持相对距离,生成完整的放电蚀坑。

图1 放电通道迁移单脉冲试验原理图

1.2 试验材料及参数

工件材料是直径35 mm 的铝青铜,工件转速为50~2800 r/min;电极材料是直径1 mm 的紫铜。试验参数是:开路电压120 V、脉冲宽度1000 μs、峰值电流55 A。 试验放电介质为空气,采用单步进给方式使电极靠近工件,通过电流触发停止方式进行。

1.3 表征与分析

采用TDS2024C 型数字存储式示波器和CP401型电流探头,以电流触发方式采集两极间放电的电压和电流波形。采用OLS 型激光三维形貌测试仪观察分析放电蚀坑微观形貌。

2 试验结果分析

2.1 放电波形分析

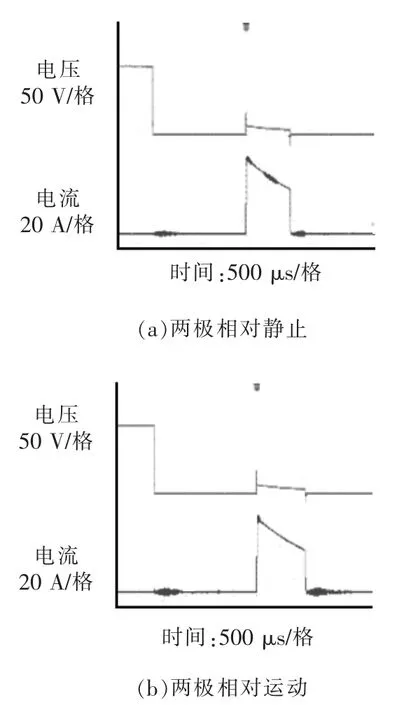

采用图1 所示放电通道运动迁移单脉冲试验系统进行两极相对静止和相对运动 (工件转速为1960 r/min)的单脉冲放电试验,采集得到的极间电压和电流波形见图2。可见,上述两种运动状态下的放电波形基本相同,开路电压为120 V,初始放电电压约为20 V,之后均逐渐降低;结束时,电压约为12 V,击穿时的电流约55 A,放电时电流则降至约30 A,呈现了典型的RC 电源放电特性。 因此,稳定的相对速度对两极间放电状态影响较小。

图2 两种运动状态下放电波形

2.2 极间相对速度对放电蚀坑长度影响

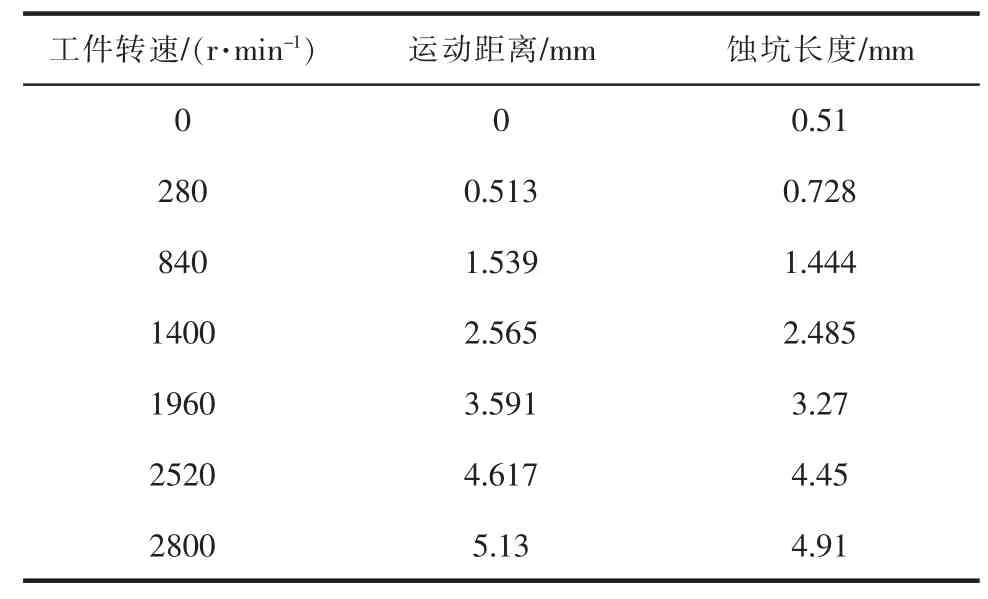

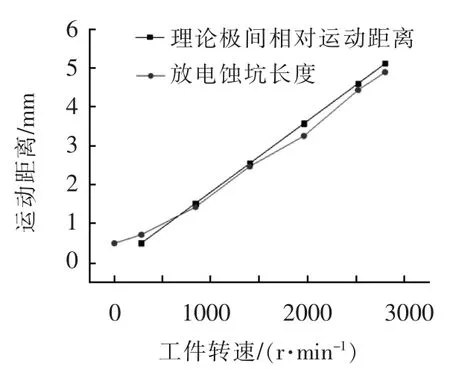

由表1 所示工件转速和脉冲宽度计算单个放电脉冲内两极相对运动距离,并采用三维形貌仪观察不同转速条件下生成放电蚀坑形貌并测量长度,求其平均值,得到的不同转速下两极相对运动距离和放电蚀坑平均长度对比曲线见图3。可见,随着工件转速增大,两极相对运动距离和放电蚀坑长度都呈现直线增大趋势。 在静止状态时,放电蚀坑为近圆形,其直径约为0.51 mm。 在两极相对运动时,初始阶段放电蚀坑长度大于极间相对运动距离,当相对速度大于1.5 m/s 时, 放电蚀坑长度小于相对运动距离。 分析原因如下:初始阶段极间相对运动距离短且放电蚀坑直径影响明显,迁移距离与放电蚀坑半径之和要大于两极间运动距离;当极间相对运动距离增大后, 击穿延迟等降低了放电蚀坑的长度,放电蚀坑长度就小于极间相对运动距离。

表1 不同工件转速下电极相对运动距离和放电蚀坑长度

图3 单脉冲极间运动距离与放电蚀坑长度

2.3 放电通道结构分析

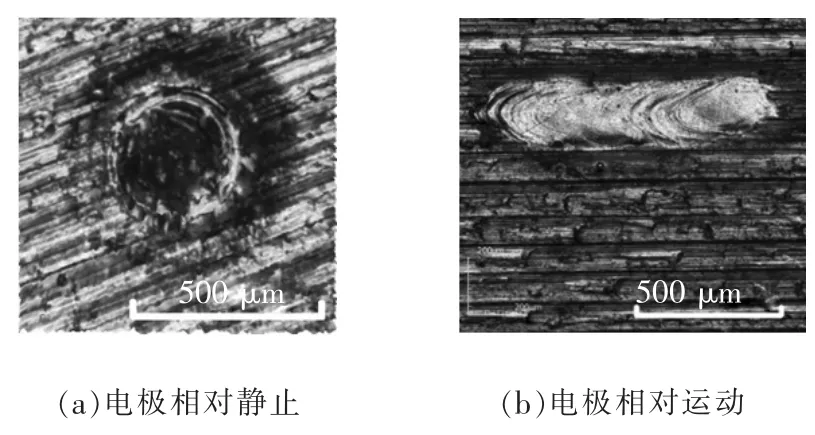

如图4 所示,前述两种运动状态下生成放电蚀坑明显地分成了两个部分,即:位于中心位置的完全熔化的放电蚀坑和位于放电蚀坑周围的受热而未完全熔化且呈现黑色的表面热影响区。 在两极相对静止时(图4a),放电蚀坑为完整的环形结构,热影响区域明显;在两极相对运动时(图4b),放电蚀坑表面有明显的熔化、熔融物重凝形成鱼鳞状多层叠加重凝堆积现象。 根据后熔化金属材料会覆盖前期熔化材料的规律可知,放电蚀坑由左向右逐次熔化重凝,则放电通道由左向右迁移。

图4 两种运动状态下放电蚀坑

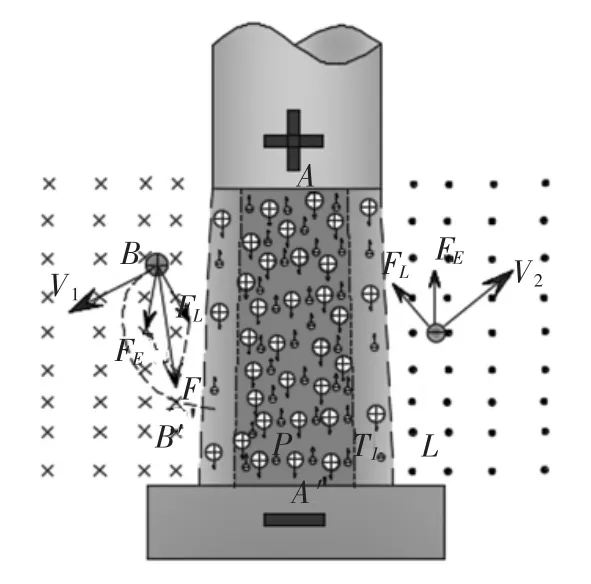

由于放电蚀坑是等离子体放电通道在两极表面的反映,则放电蚀坑的双层结构也表明放电通道具有内、外两层结构(图5)。 由流注理论可知,两极间放电击穿之后,在放电通道外围会产生磁场[21-22],放电通道中的带电粒子和电子受极间电场力FE和自身磁场电磁力FL的作用。 在电场力作用下,带点粒子(正离子和电子)加速奔向两极。 运动的带电粒子产生的自身磁场对带电粒子有较强的约束作用,使其沿着特定区域向两极运动,该区域被称为弧柱通道(图5 所示P 处),飞离弧柱通道的带电粒子大部分也在磁场作用下,沿回转曲线运动(图5 所示BB′轴线)回归弧柱通道,集中绝大部分的放电能量于特定范围内,加热熔化两极放电点材料,生成放电蚀坑见图4a。

由于两极距离很小,部分飞离弧柱通道的带电粒子在电场力作用下加速向两极运动,在未回归等离子体弧柱通道前就与两极表面碰撞,对两极表面材料加热并形成热影响区域, 即热扩散通道 (图5所示 T 处),由于承载能量较少,只能加热熔融部分表面材料。

少数速度较大的电子和带电粒子,在连续碰撞中产生光子并释放出大量光辐射,形成随着时间推移而向热扩散通道外围高速扩展的放电光晕,被称为光辐射通道(图5 所示 L 处),其扩散距离由放电能量和放电时间(脉冲宽度)决定。

图5 放电通道结构示意图

由此可知, 电火花放电通道分为三个部分,即弧柱通道、热扩散通道和光辐射通道。

2.4 放电通道的运动迁移

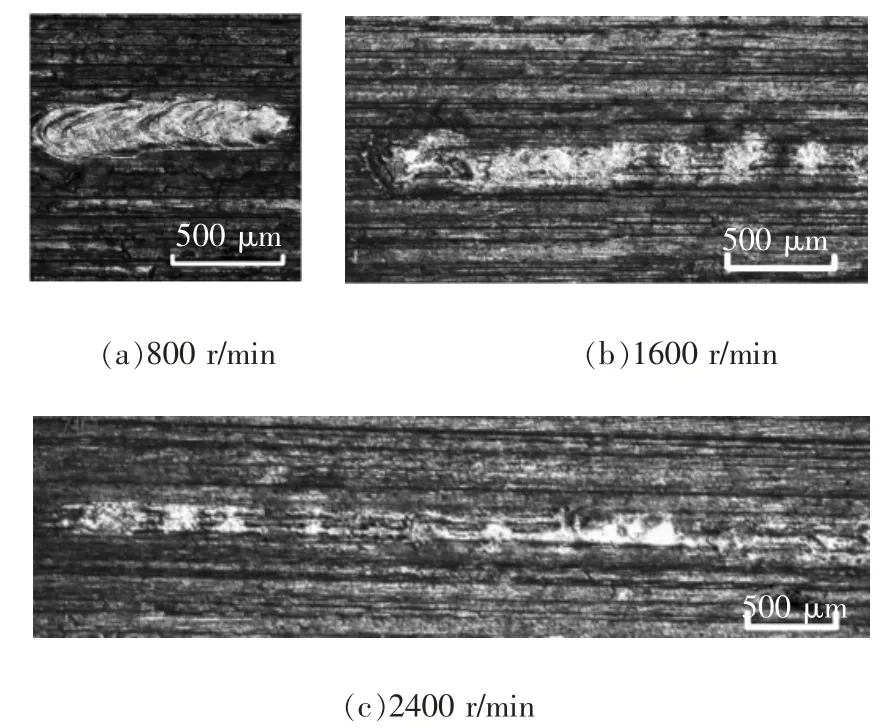

不同工件转速下放电蚀坑微观形貌见图6。 可见,在两极间存在相对运动时,工件表面会生成长槽型放电蚀坑, 且随着极间相对运动速度增大,放电蚀坑长度增大、影响面积增大、熔化液化表面材料水平降低;当两极间相对速度过大时,工件表面会生成长达数毫米、部分断续、浅痕状断续熔化的放电蚀坑(图 6c)。

图6 不同工件转速下放电蚀坑形貌

以上现象表明:①两极间的相对运动使放电通道发生迁移, 在工件表面生成长槽型状放电蚀坑;放电通道迁移速度随着两极间相对运动速度的增大而增大;②当两极间相对运动速度过大时,放电通道由连续迁移向不连续、跳跃式迁移过渡,放电蚀坑也从连续向断续发展;③放电通道运动迁移受表面微观结构的影响,运动路径并不一致,生成的放电蚀坑形状各异。

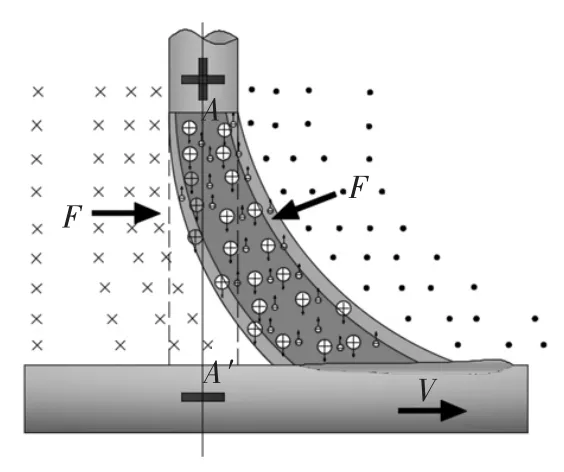

放电蚀坑形态和长度变化都表明极间相对运动诱发了放电通道的运动迁移运动(图7),其原理过程如下:

图7 相对运动放电通道迁移示意图

(1)在电源作用下,两极产生放电击穿,形成了包含弧柱通道、热扩散通道和光辐射通道在内的放电通道。

(2)当两极间有相对运动时,放电通道两端放电点之间的距离逐渐拉长,放电通道(弧柱)长度增大(图 7),根据最小电压原理[21,23-24],电弧通过放电点的弧柱能量消耗最小, 也就是IEL 最小 (I 为电流,E 为弧柱电场强度,L 为弧柱长度)。 当弧柱长度增大时,阴极斑点跳动自动选择发射电子消耗能量最低的点,即弧长小的位置放电。 弧柱必然沿着降低电阻、减小弧柱长度的方向移动,形成与运动方向相反的弧柱迁移路线。

(3)放电通道的刚直性作用推动其向运动相反方向迁移。 当电流通过等离子体空间时,在放电通道周围产生环绕磁场(图5),运动的带电粒子在电磁力FL的作用下,将其推向AA′轴线方向,当电弧受机械作用使其偏离轴线方向时,自身磁场抵抗这种干扰,使电弧尽量保持在轴线方向,电流越大,电弧自身磁场强度越大,电弧通道受约束越大,电弧的刚直性越大,对极间运动迁移的放电通道的推动力也就越大。

(4)放电通道迁移需电离迁移方向上的极间介质形成新的放电通道, 需一定的扩散电离时间,即放电通道连续迁移具有极限速度。 当极间相对运动速度超过极限速度时,放电通道为不连续、跳跃式传播,甚至造成弧柱断裂,结束放电,生成断续不规则放电蚀坑。 在本试验条件下,根据试验数据和初次出现断续放电蚀坑的电极转速可得出生成连续放电蚀坑的最大相对速度为4.6 m/s。

(5)放电蚀坑由弧柱通道释放的热量熔化、气化工件表面材料生成,需有一定的能量密度。 随着极间相对运动速度增大,放电通道迁移的距离和作用面积均增大、 单位面积上的放电能量密度降低,对表面的熔化作用也逐渐降低,这表现为随着放电蚀坑长度的增大,表面鱼鳞状波纹逐渐稀疏。 当能量密度小于表面材料熔化所需能量密度时,放电区域会出现部分材料未熔化的现象,甚至生成断续的放电蚀坑(图6c)。若要利用放电通道迁移带来的单脉冲放电面积大且均匀、 对基体热影响减小等优势,实现稳定的电火花加工,则两极之间的相对运动速度不能大于放电通道的最大迁移速度。

(6)在放电通道运动迁移过程中,凸凹不平的表面会使极间电场产生畸变,造成放电通道运动迁移路线为非均衡直线,在电极波动范围内沿着表面凸出部分迁移,熔化工件材料生成形态各异和迁移路径多样化的放电蚀坑 (图6a 和图6b 所示弯曲状)。 因此,迁移路径由运动方向决定,受表面微观结构的影响。

两极间相对运动使电火花放电通道运动迁移,在加工表面生成更大面积的放电蚀坑,可有效熔化蚀除更大面积的表面材料,提高熔化效率能;放电区域能量密度降低, 对加工工件基体的热影响降低,避免了放电通道在某一处持续电弧放电对加工表面的破坏作用,降低了电火花加工/沉积中放电热对加工基体的影响,避免热变形等不利影响。

3 结论

(1)两极间稳定的相对运动对极间放电状态影响较小,随着极间相对运动速度增大,放电通道迁移距离增大,生成放电蚀坑长度增大。

(2)电火花放电通道由弧柱通道、热发散通道和光辐射通道组成。 放电通道运动迁移主要由电场力和磁场的刚直性作用推动, 其连续性由放电能量、极间相对运动速度、表面微观结构等决定,相对速度超过极限值时, 放电通道出现跳跃式迁移,生成点状断续放电蚀坑,甚至出现机械断弧现象。

(3)在相对运动作用下,放电通道沿运动相反方向发生了运动迁移,生成长槽状放电蚀坑,迁移路径由相对运动决定,受表面微观结构影响。