反激式微细电火花加工脉冲电源研究

2020-07-04官乐乐覃德凡赵万生

官乐乐 ,蒋 毅 ,覃德凡,赵万生

( 1.江南大学机械工程学院,江苏省食品先进制造装备技术重点实验室,江苏无锡214122;2.南京理工大学自动化学院,江苏南京 210094;3.上海交通大学机械与动力工程学院,上海 200240 )

随着微小器件需求的增加以及机械制造的微细化发展趋势,对微细电火花加工脉冲电源的要求也日益增高,提升微细加工脉冲电源的微细化能力成为了国内外研究者的追求目标[1]。 电火花放电加工主要是利用电极间周期性的放电脉冲能量来蚀除工件材料的一种加工方法,因此单个脉冲的放电能量直接决定了工件的加工表面质量,对微细电火花脉冲电源来讲,获取小而可控的单周期脉冲放电能量极为重要[2-4]。

目前国内外在微细电火花加工方面大多采用RC 式脉冲电源。 该电源成本低、结构简单且易实现窄脉宽,但具有的消电离环节不充分、单个脉冲能量不确定等缺点也制约其发展[3]。 为此,可控式RC脉冲电源被提出[5],即在RC 充电回路串入高速开关管以切断间隙与电源的通路,可精确控制脉宽和脉间的大小从而实现对微小能量的精确控制,以此获取电蚀坑大小基本一致的加工表面。

为增加微细脉冲电源的灵活性并保持原有可控式RC 脉冲电源单脉冲能量小而可控的优点,本文设计了一种基于单端反激拓扑结构的微细加工脉冲电源。 该电源采用现场可编程门阵列(fieldprogrammable gate array,FPGA)作为主控器件,通过改变输入反激变换器原边的能量,可生成不同能量等级的纳秒级微能脉冲, 在具有可控式RC 脉冲电源脉宽窄、能量可控等优点的同时,增加了电源的灵活性;集成了放电状态检测功能,可分辨出正常加工脉冲、短路脉冲及空载脉冲,为伺服跟踪提供可靠的依据。 该电源可根据间隙的放电状态在需要时加载能量较大的清扫脉冲以清除积聚在间隙的工件碎屑,获取更好的极间状态。 同时,通过精确的单周期检测及能量控制,使自适应多能级微细加工成为可能。

1 脉冲电源总体设计

1.1 需求分析

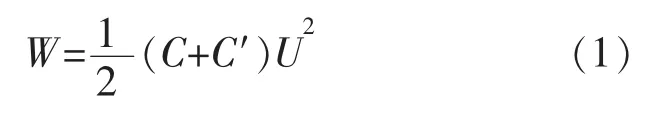

RC 式脉冲电源易获得较窄的脉宽和较小的单脉冲放电能量,其实质为电容上的能量转移至放电间隙,放电脉宽的大小由放电电容值以及回路寄生电容值决定、放电电流峰值由存储在电容中的能量决定,放电能量可由电容储存的能量表示为[6]:

式中:C 为放电电容的容值;C′为放电回路中的寄生电容值;U 为放电间隙的开路电压。 在C′无法改变的情况下, 通过减小C 可减小单个脉冲放电能量,但C 小到一定程度时,C′(由机床自身结构及回路接线长度决定)会对C 产生影响,因此可通过降低U 的方式来减小放电能量。 当C 与U 均确定时,电源的放电能量即被固定,虽可获取质量均一的加工表面, 但也在一定程度上限制了电源的可加工范围。 为增加微细电源的灵活性,文献[7]设计了改进式RC 脉冲电源, 加入多路带开关管的储能电容选择回路, 通过不同回路的组合实现多档加工的切换,满足不同能量等级的加工需求。

在电火花成形精加工中,主要依靠抬刀动作产生的负压使加工液流动的同时带走蚀除产物,若抬刀间隔太短,会影响加工效率,若太长,则蚀除产物的堆积易形成短路桥[8];在微细电火花加工中,由于电极尺寸小且间隙宽度窄、冲液条件差,拉弧和短路的现象也十分严重。 对此有学者提出在微细电火花加工中加入清扫回路[9],具体做法为:除正常RC放电回路外,在微细加工电源中加入了一路具有更高输入电压和更大放电电容的可控RC 回路, 同时减小该回路放电限流电阻的阻值,以获取峰值电流更高、能量更大的清扫脉冲,并以此成功提升了微细电火花加工效率。

基于以上分析,本文设计了基于单端反激的微细脉冲电源。 与其他拓扑结构相比,反激式电源在原边开关管关断时向负载释放变压器所储存的能量,磁芯可自然复位,无需增加磁复位措施,因此具有电路简单、体积小等特点,并且反激变换器除了储能作用外,还可起到隔离的功能,避免原边开关管的开关动作对间隙造成影响。 脉冲电源通过改变输入至反激变换器原边的能量来改变副边输出至极间的能量, 在保持单个脉冲能量可控的前提下,实现多能量等级加工及清扫脉冲功能。

1.2 主放电回路设计

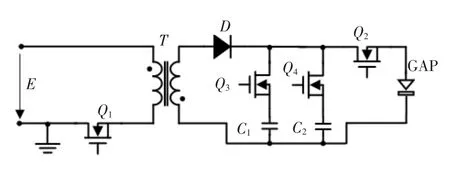

如图1 所示,脉冲电源主回路主要由直流电压源E、反激变换器T、二极管D、储能电容C1~C2及高速开关管 Q1~Q4组成。

图1 脉冲电源主回路

脉冲电源的工作分为以下三个阶段:

(1)阶段 1:E 在 Q1开通时间 tch内,将能量输入T 的原边,此时D 反向截止。

(2)阶段 2:Q1截止,D 正向导通,T 中的能量由副边电感通过 Q3、Q4传递至 C1、C2。

(3)阶段 3:Q2导通,C1、C2中的能量提供至间隙完成一次放电加工,整个周期为ts。

其中,C1容值较小,用于正常加工模式储能;C2容值较大,用于为清扫模式提供高能量脉冲。

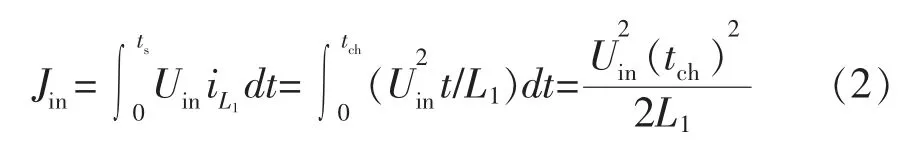

图2 是正常加工模式下一个周期内各高速开关管的时序图。其中,Q3常开,Q4常闭,由 C1为极间加工储能。 对于微细加工来说,此时阶段3 的时长为脉宽,阶段1 与阶段2 的时长之和为脉间。

图2 正常加工模式下各开关管时序

在设计反激变换器T 时,应根据微细加工的输入电压、加工频率及最大输出功率来设计原、副边的电感值并选择合适的磁芯,同时为抑制变换器的漏电感并保护回路开关管,应设计与之匹配的RCD箝位电路。

微细电火花加工采用的功率开关管应满足如下要求:①为保证纳秒级脉冲具有陡峭的上升沿与下降沿,开关速度应较快(典型上升时间tr和下降时间tf较小);②耐压VDSS较高,除了正常加工电压外,原边开关管还需承受由漏感折射回原边的电压尖峰; ③功率管可承受的连续电流ID应大于2 A,本电源的功率开关管选用N 沟道STP10NK60ZFP MOSFET,其主要性能参数为 tr=20 ns、tf=20 ns、VDSS=600 V、ID=10 A,可满足脉冲电源在各种工况下的要求;MOS 管选用隔离式双通道驱动芯片UCC21521,该芯片具有高效率、高功率密度和速度快等特点。

2 脉冲电源控制实现

2.1 放电模式控制

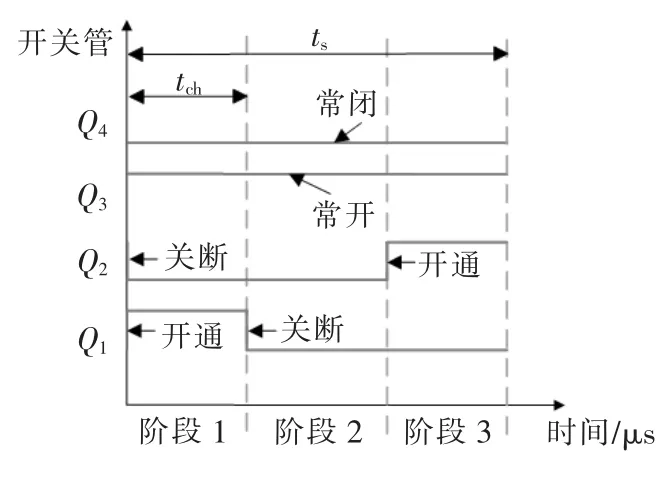

本电源在电容放电的基础上,可实现多能量等级加工及清扫模式加工。 在一个加工周期内输入反激变换器原边电感的能量为:

式中:Uin为外部输入电压 E;ts为加工周期;tch为 Q1开通时间;L1为反激变换器T 的原边电感值。 因此在E 不变且T 已设计完成的情况下, 通过修改Q1的开通时间tch,即可改变输入T 的能量。

多能量等级加工主要为电源在不同场合的工作提供更高的灵活性,如成形精加工、往复走丝多次切割小能量修刀、以加工效率为主的微细加工及以表面粗糙度为指标的微细加工。 确定加工场合后, 由机床控制器发送反激变换器原边MOS 管Q1的开通时间tch及副边电感Q3、Q4的选择开通这两个电源参数,使脉冲电源达到相应加工所需的能量要求。

清扫模式则以间隙脉冲识别的结果为依据,当间隙出现多个有害脉冲时,由FPGA 自动控制选择高能量等级的电源参数,向间隙加载连续几个高能量脉冲,破坏由蚀除产物所造成的短路通道,并通过高能量脉冲放电带来爆炸效应, 将蚀除产物抛出,使间隙脱离短路状态。 当检测到间隙放电脉冲恢复至正常水平时,FPGA 自动由清扫模式回到原先的正常加工模式,避免大能量脉冲对工件表面的粗糙度要求造成额外影响。

2.2 电源具体控制实现

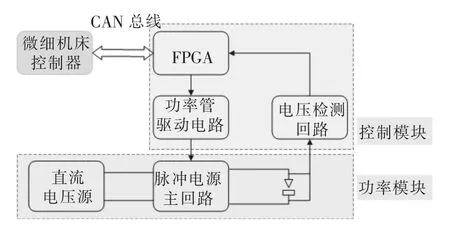

脉冲电源电源的结构框图见图3, 主要由控制模块和功率模块两部分组成。 脉冲电源的电参数通过CAN 总线发送至控制模块, 由控制模块生成相应的脉冲波形,同时根据电压检测回路的结果识别极间的放电状态, 将放电率通过CAN 总线返回给控制器并判断是否进入清扫模式。 功率模块则根据控制模块的指令,给加工极间提供蚀除工件材料所需的能量。

图3 电源结构框图

由于FPGA 具有高速并行和硬件可编程等优点,故用其作为整个电源系统的主控芯片。 在外接50 MHz 晶振及PLL 芯片内部时钟管理模块的控制下,最小可产生周期为10 ns 的方波,使脉冲电源的脉宽、脉间可任意调节。FPGA 内部有大量的乘法器及LUT 资源,具有一定计算能力,可处理电压检测回路所采集的极间数据, 并判断极间放电状态。CAN 总线作为一种工业现场总线, 具有实时性强、抗电磁干扰能力强及传输距离远等特点,是一种较为适合电火花加工现场的总线通讯方式,本研究采用 FPGA 开源网站 Opencores 的 CAN 通讯 IP 核,通过Verilog 语言将其作为子模块例化在FPGA 中,以此作为微细机床控制器与脉冲电源之间的通讯桥梁。 本电源所用 FPGA 为 CycloneIV 系列中的EP4CE6,其内部包含 2 个 PLL 模块、6000 多个逻辑单元及100 多个可配置IO 引脚, 可满足脉冲电源所需各个任务模块的编程需求。

采用脉宽平均电压检测法作为放电间隙的检测方式,当极间处于脉宽时,AD 采样芯片开始采集经分压、运放等处理后的极间电压数据,作为判断脉冲类型的依据。 采样芯片选用高速并行的AD9226,其具有12 位检测精度及65 MSPS 转换速率。 在脉间时计算均值并与设定值进行比较,以此实现间隙脉冲识别。 在固定时间内,将正常放电脉冲、短路脉冲及空载脉冲三种脉冲类型的计数值通过CAN 总线返回至微细机床控制器, 作为伺服跟踪的走步依据。

3 加工测试

将本文设计的微细加工脉冲电源接入微细机床进行加工测试,以验证上述功能,其中外部输入电压E=80 V。

3.1 多能量等级加工验证

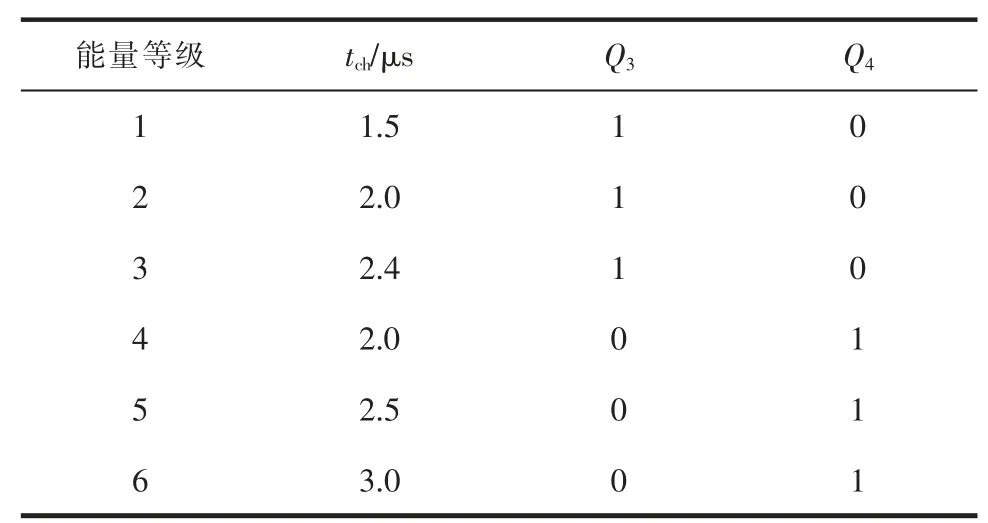

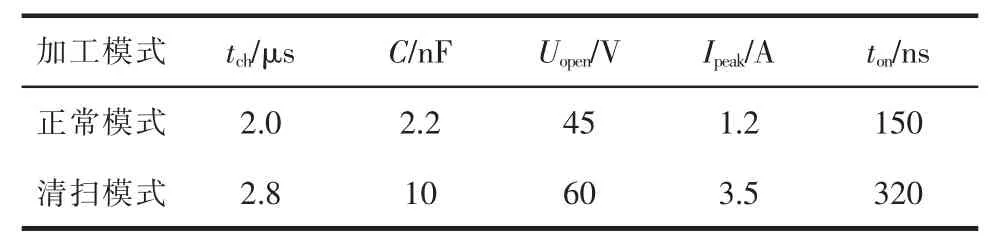

选取 C1=2.2 nF、C2=100 nF 通过 Q1的不同开通时长tch以及Q3、Q4的选择开通,组合出不同能量等级的加工脉冲,具体选取的参数组合见表1。

表1 不同能量等级参数表

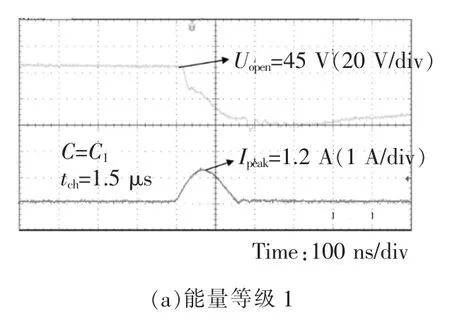

表1 所示六种不同的加工参数在微细机床中的放电电压及电流波形见图4。 其中,Uopen为空载电压,Ipeak为放电峰值电流, 其放电波形与传统的RC电源电容放电波形一致,证明了该电源单脉冲能量小而可控的思想。 由图4a~图4c 可见,由同一电容C1放电的电流波形放电脉宽一致, 而电流峰值不同, 验证了通过改变tch来改变电容储存的能量大小, 从而为电源提供多能量等级加工的可行性;由图4d~图4f 可见, 当选用容值更大的C2进行储能时,放电脉冲的脉宽更大,所具有的能量更高。

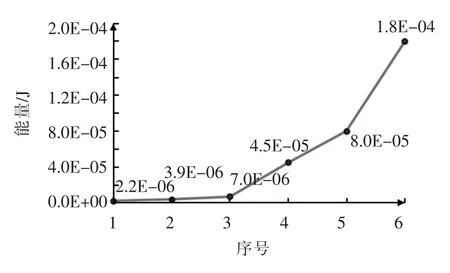

根据式(1)可计算出六种加工参数对应能量的近似值。图5 是不同参数下能量分布折线图。可见,该电源可实现 10~6J 的极小能量加工至 10~3J 的较大能量加工, 即电源可选择的能量等级范围较广,且从理论上来说, 通过对tch进行更小幅度的修改,可近似实现能量在一定范围内的无级调节。

图5 不同参数下能量分布折线图

3.2 清扫脉冲功能验证

选取 C1=2.2 nF、C2=10 nF。 在初始加工时,将FPGA 设定为正常加工模式, 使用小能量进行微细加工,当检测回路探测到间隙出现连续5 个短路脉冲时,FPGA 进入清扫模式,自动切换为高能脉冲参数并向间隙加载连续高能放电脉冲。 两种模式的参数对比情况见表2。 其中,ton为放电电流脉宽。

表2 正常模式及清扫模式参数对比表

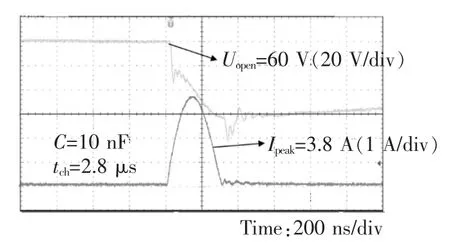

图6 是微细脉冲电源处于清扫模式时,间隙的放电波形。 可知,选取C=10 nF 作为清扫模式储能电容时,放电电流脉冲ton增加了1 倍,放电电流峰值Ipeak增加了3 倍。经过清扫加工之后,原本使间隙短路的堆积加工屑被冲碎,极间恢复至正常加工状态,避免了长时间的拉弧或短路对工件表面造成灼伤等影响。

图6 清扫脉冲放电波形

4 结束语

本文通过对微细加工脉冲电源的适用加工范围和清扫功能的分析,设计了一种能量范围可调且具有清扫模式功能的微细脉冲电源。 该电源以单端反激为主拓扑,以FPGA 为控制芯片,通过控制反激变换器原边的充电时间以及副边双路电容选择回路获取不同能量等级的加工脉冲,并可依据集成的间隙检测电路,自动进入清扫模式。 加工测试结果表明,该电源能够实现多能量放电加工,其清扫模式可避免有害脉冲带来的不良影响,对维持正常间隙状态具有积极作用; 同时由于其能量可调范围广、调节方便,为微细电火花自适应多能级微细加工提供了可行的思路。