大型闭式整体叶轮电火花加工技术研究

2020-07-04沈玉琢杨立光蔡延华

沈玉琢 ,李 鹏 ,杨立光 ,蔡延华 ,3

( 1.沈阳鼓风机集团有限公司,辽宁沈阳 110021;2.电火花加工技术北京市重点实验室,北京100191;3.北京市电加工研究所,北京 100191 )

透平机械最为核心的工件为叶轮,故透平机械也可被称为叶轮机械。 叶轮按照数据类型可分为二元叶轮和三元叶轮。 就效率而言,三元叶轮的效率远高于二元叶轮,而闭式整体三元叶轮是在所有的叶轮类型中效率最高的。 因此,闭式整体叶轮在航空航天发动机、舰艇、核能、采矿、石油化工等领域使用的先进透平机械中得到越来越多的应用[1]。

激冷气压缩机主要用于新型煤化工装置,其工艺复杂、流程长、工作条件恶劣,整个工艺流程涉及十几种透平压缩机, 且工作条件及介质组分均不同,变工况要求繁多,工作时转速高、功耗大,存在高温、强腐蚀、重度磨损等需解决的难题。 激冷气压缩机的核心部件是闭式整体叶轮,这是所有类型叶轮中结构最复杂的叶轮,其加工可达性差,一直是国内外叶轮的加工难题。 本文针对激冷气压缩机上的大型闭式整体叶轮的加工难题,分析了制造工艺方法,最终选用电火花成形加工工艺方法,完成国内首例直径为730 mm 的闭式整体叶轮的加工。

1 大型闭式整体叶轮结构特点分析

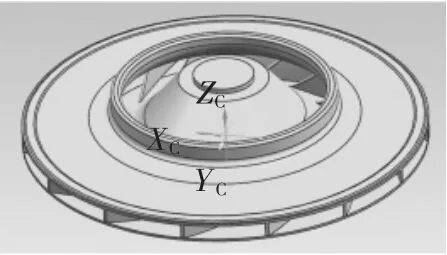

图1 是激冷气压缩机上的大型闭式整体叶轮三维模型图。 该叶轮使用工况恶劣,其工作介质中含有毒、有害成分的混合气体和颗粒以及其他多种极强腐蚀性的成分,对叶轮材质的耐腐蚀性、耐磨性、致密性等要求较高,因此根据荷兰壳牌标准采用了镍基合金材料, 但该材料的机械加工难度极大,给叶轮结构设计和加工带来了难题。

图1 闭式整体叶轮三维模型图

1.1 几何结构特点

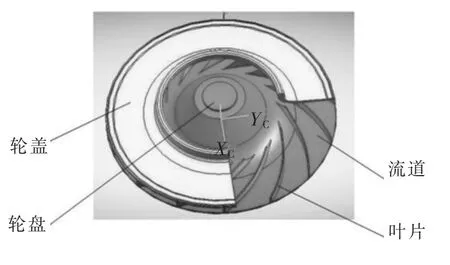

为便于观察叶片和内部流道的形状,将图1 所示闭式整体叶轮模型的上盖部分去掉四分之一,得到的新闭式整体叶轮模型见图2。 新模型几何结构的主要特点如下:

(1)叶轮几何尺寸如下:直径730.5 mm,总高度为(137±0.1) mm,叶片出口长宽尺寸为 149.5 mm×27.1 mm,流道长度为 272 mm、扭转角度为 38°18′,叶片数量为15 个。

(2)叶片型面为空间不规则形状,叶片在周向、径向、轴向均有较大程度扭曲,叶片上、下缘由轮盘和轮盖封闭,两相邻叶片之间在空间形成上下封闭且狭长的空间流道。

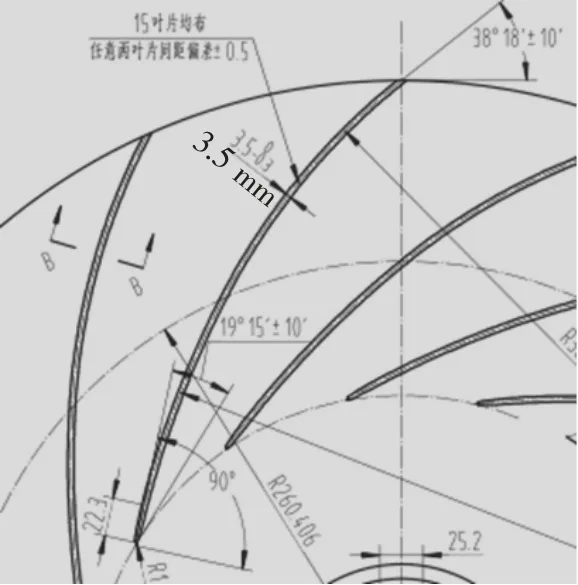

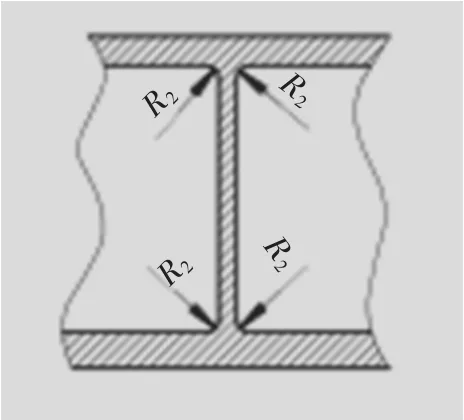

(3)叶片较薄且厚度仅有3.5 mm,叶片与顶径、底径之间由R2倒圆和一斜长边过渡形成连接,具体见图3 和图4。

(4)进气口近似沿轴向和径向开放,其形状呈复杂、空间扭曲的“S”状,且进气口轴向较宽、周向较窄;出气口近似沿径向开放,其形状相对较规则,径向投影近似梯形,且出气口轴向较窄、周向较宽。

1.2 制造工艺难点

激冷气压缩机的工作条件恶劣,其工作介质中含有毒、有害成分的混合气体和颗粒。 该闭式整体叶轮材料选用GH4169 高温合金, 针对该类难加工材料及其结构特点,在加工叶轮流道时主要考虑存在以下难点[2]:

(1)由于流道型腔是空间三维结构,在设计工具电极型面及其运动轨迹时, 需考虑干涉过切问题,该狭长结构流道比一般的三维型腔复杂得多。

(2)叶间流道长,只有两端开口且扭曲程度大,由于受到进、 出口形状及其尺寸和扭曲变化的限制,刀具的可达性极差,再加上材料为难加工材料,刀具磨损大、机加工特性差,即使采用多轴联动电火花成形加工,若想用一个成形工具电极或者两个成形工具电极对接,都无法完成加工,因此需设计多个工具电极和对应的多组数控运动。

图2 去掉1/4 部分上盖的闭式整体叶轮模型

图3 叶片厚度仅有3.5 mm

图4 叶片与顶径、底径的连接形式

(3)在设计每个工具电极的型面及其运动轨迹时,还必须注意基准的统一以及注意消除因对接而产生的接痕等问题,而且在所有加工工序中,如基准球设定、工具电极基准面设定、流道相对叶轮的位置等基准必须互相协调统一。

2 闭式整体叶轮加工工艺

目前, 闭式整体叶轮加工方法主要有三种:五坐标加工中心整体加工工艺方法、轮盘和轮盖组合“三大件焊接”或“两大件焊接”加工工艺方法、整体电火花成形加工工艺方法。

2.1 五坐标加工中心整体加工工艺方法

如图5 所示,五坐标加工中心的整体铣制工艺方法适合气体流道较宽的闭式整体叶轮,加工时刀具能加工到叶轮的所有部位,无加工死角;同时,整体铣制的闭式整体叶轮在材料选择方面特别敏感,极难加工GH4169 材料, 对此国内外也还没有成熟的加工方案。

图5 整体铣制加工实物图

另外, 整体铣制闭式整体叶轮加工的周期较长、工艺复杂且对于叶轮出口宽度较小的闭式整体叶轮还无法实现加工制造。

2.2 “三大件焊接”或“两大件焊接”加工

制造闭式整体叶轮的另一种加工工艺方法就是“三大件焊接法”或“两大件焊接法”[3]。 但对于大直径、出口宽度较小、狭长流道的闭式整体叶轮,这两种工艺方法都存在焊接可达性极差的问题。

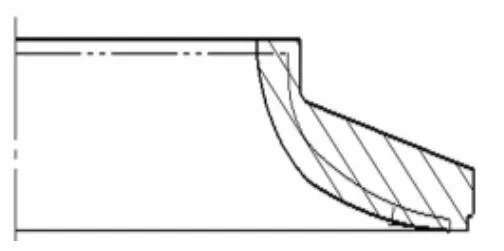

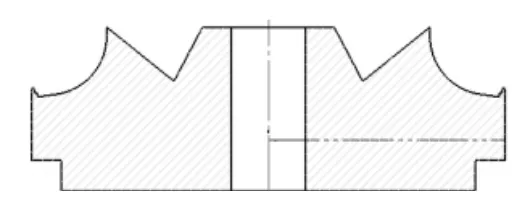

图6 是采用“两大件焊接法”制作的闭式整体叶轮实例。 第一步,采用数控车床加工出符合要求的轮盖型线(图7),采用五坐标加工中心五轴联动加工出符合要求的轮盘及叶间流道(图8),且叶片型线需与轮盖型线配合良好;第二步,将轮盘和轮盖按加工基准组合在一起焊接,保证叶轮的出口和入口高度;第三步,焊接后消除应力,防止叶轮由于焊接热量而产生变形;第四步,修磨、光顺焊脚,保证闭式整体叶轮的加工圆角和表面质量; 第五步,检查焊缝,不得有开裂、两流道之间漏气现象。

图6 焊接法制作闭式整体叶轮的照片

图7 闭式叶轮的轮盖图

2.3 整体电火花成形加工

图8 闭式叶轮的轮盘图

五轴联动电火花成形加工工艺方法是目前国际上公认的制作难加工材料、大直径、出口宽度较小、流道狭长、扭曲度大的闭式整体叶轮最有效的方法。 特别是飞速发展的数字化技术,很好地解决了数字化建模、工具电极设计与加工过程模拟仿真等技术难题。 在闭式整体叶轮整个设计和工艺制作流程中,充分利用数字化技术,采用统一的工艺基准和数据传递, 在UG、SolidWorks 软件平台上通过二次开发,大幅度提高了工艺设计效率、减少了试验工作量[4]。

3 大型闭式整体叶轮的电火花成形加工

下面以前述直径为730.5 mm 的大型闭式整体叶轮为例,简述电火花成形加工实现过程。

3.1 加工条件

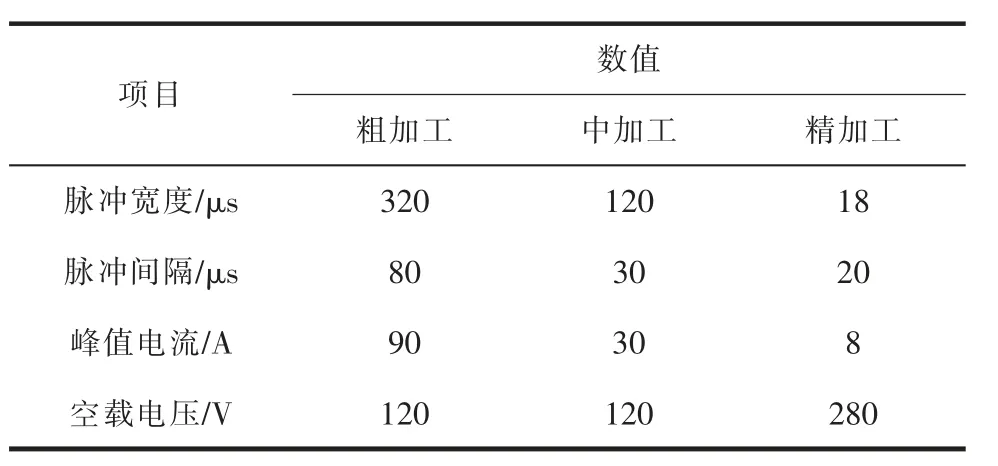

采用N1880 型五轴联动精密数控电火花成形机床进行加工,分别以紫铜和石墨作为工具电极材料, 以LP-200 数控电火花加工专用煤油作为工作液,部分电火花加工参数见表1。

表1 部分电火花加工参数

3.2 加工实施

(1)三元闭式叶轮流道粗加工。 该工序主要目标尽量减少加工时间,去除闭式整体三元叶轮粗加工余量。 一般情况下,在流道出口和流道进口各采用一个工具电极来完成加工, 工具电极材料为紫铜,可采用往复走丝电火花线切割或机加工制作。

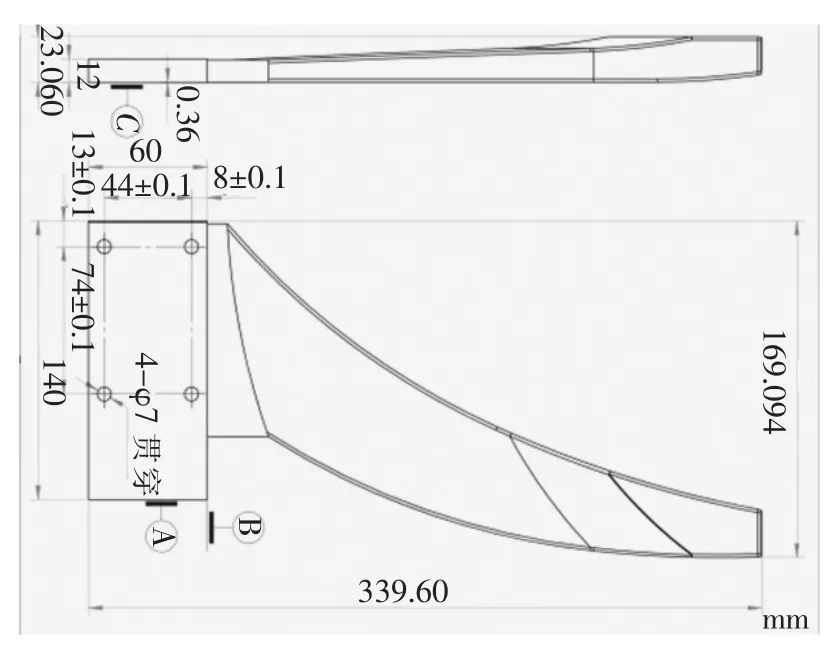

(2)三元闭式叶轮半精加工。 该工序主要目的是使闭式三元叶轮形成叶轮轮廓,为精加工留出加工余量(一般为0.3~0.5 mm),为此在三元叶轮流道进口设计了左、右两个工具电极(图9),在流道出口设计了一个类似镰刀状的工具电极(图10)。

图10 半精加工的工具电极

(3)三元闭式叶轮精加工。 该工序的主要目标是完成整体闭式三元叶轮叶片 (叶轮入口圆头、叶轮出口圆头、压力面和吸力面)的加工,以保证整体闭式三元叶轮出口高度等尺寸精度、位置精度及表面粗糙度的要求。。

工具电极材料为石墨时,需采用专用的石墨加工机床进行制作。 其中,图10 所示镰刀状工具电极的制作较难,其长度339.6 mm、宽度169.1 mm、厚度约11.3~23.1 mm, 外形扁长且厚度呈曲线变化,在制作过程中要充分考虑切削力和材料内应力引起的变形,以保证工具电极的制作精度。

再者,电火花成形加工需解决三个难题:一是镰刀状工具电极的长厚比为339.6/11.3≈30.1,只要电火花加工中的深径比≥10 就属于深孔加工,此时蚀除速度与排屑速度之间的矛盾会更加突出;二是由于叶轮直径大, 只能安装于机床的X、Y 平面,镰刀状工具电极也只能在X、Y 平面安装,故在加工出口时就需沿X、Y 平面进行侧向伺服加工,而通常Z轴垂直伺服加工优于X、Y 轴侧向伺服加工,尤其是在使用这种镰刀状扁长工具电极时;三是镰刀状工具电极扁长、端头厚,最易产生低头变形现象,这就需要通过工具电极的找正和在线检测功能进行补偿,以达到叶间流道的加工精度。

3.3 加工结果

完成精加工后, 本研究对叶轮流道尺寸精度、位置精度和表面粗糙度进行了检测。

(1)叶轮流道尺寸精度、位置精度检测

检测项目包括:底径外圆、底径内圆、叶背外圆、叶盆外圆、叶盆内圆、顶径外圆、顶径内圆。 检测方法是:利用数控机床在线检测功能和标准计量球对每个流道进行检测; 为真实反映流道加工精度、减少检测误差,针对每一检测项目选取2~5 个位置进行检测。 结果显示,流道形状误差在±0.10 mm 之内,满足设计要求。

(2)表面粗糙度和表面质量检测

表面粗糙度采用比对法进行检测,结果可达到Ra3.2 μm;表面质量采用目测法检测,可见表面有轻微电极接痕,尺寸在0.05 mm 以内,效果较理想。

4 结束语

本文针对闭式整体叶轮制造的技术难题,分析对比了五坐标加工中心整体加工工艺方法、轮盘和轮盖组合“三大件焊接”或“两大件焊接”加工工艺方法、整体电火花成形加工工艺方法,研究并实现了五轴数控电火花成形加工技术工艺方法,对其中的关键技术包括数控电火花加工工具电极设计与制作、在线检测等进行了研究和工艺试验,成功完成国内首例直径大于700 mm 的大型闭式整体叶轮的制造。 此前,该叶轮无法通过数控铣制整体制作。研究表明,以数控电火花成形加工为核心的数字化制造技术,能优质、高效、低成本、快速响应地解决结构复杂、扭曲程度大的二元或三元流道闭式叶轮整体制造技术难题,对石油、化工、煤化工、采矿、核能及新型航空航天发动机等工业用大型动力装置的研制及生产具有积极促进作用和重要应用前景。