超高分子量聚乙烯锂电池隔膜的制备及其发展趋势

2020-07-03张文阳茆汉军吴正文王新威

张文阳, 茆汉军, 吴正文, 王新威

(1. 上海化工研究院有限公司, 上海 200062;2. 聚烯烃催化技术与高性能材料国家重点实验室, 上海 200062;3. 上海市聚烯烃催化技术重点实验室, 上海 200062)

0 前言

隔膜是现有锂电池内层组件中技术壁垒最高的材料,直接决定了锂电池的使用性能和安全性。锂电池隔膜是一种具有多孔网络结构的绝缘材料,平均孔径为0.03~0.10 μm,其主要作用是使电池的正、负极分隔开,能让锂离子自由通过,阻碍电子传输[1-3]。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性[4]。

根据隔膜的结构特点,锂电池隔膜可分为聚烯烃隔膜、无纺布隔膜与无机复合隔膜[5]。其中,聚烯烃隔膜是目前商业化锂电池隔膜的主流,以聚乙烯(PE)、聚丙烯(PP)等为主。锂电池隔膜一般需要满足以下几个方面的要求[6-7]:(1)具有良好的电子绝缘性,保证正负极的有效阻隔;(2)一定的孔径和孔隙率,具有较高的锂离子传导率;(3)化学和电稳定性好,由于电解质的溶剂为强极性的有机化合物,隔膜必须耐电解液腐蚀,有足够的化学和电化学稳定性;(4)良好的浸润性,对电解液的浸润性好,有足够的吸液保湿能力;(5)优异的力学强度,具有足够的力学性能,包括穿刺强度、拉伸强度等;(6)热稳定性好,热收缩率低,防止正负极接触发生短路;(7)安全性高,包括自动关断保护性能高、闭孔温度低、破膜温度高等。

近年来,随着新能源汽车的快速发展,动力电池的安全性受到人们的高度重视,因此对隔膜的性能提出了更高的要求。超高分子量聚乙烯(UHMWPE)由于分子质量高决定了其制备锂电池隔膜的优势,耐磨损、耐冲击、耐化学腐蚀、耐低温,力学性能、耐热性优于普通PE、PP,综合性能优异。UHMWPE隔膜是锂电池隔膜中的高端产品,特别在高温下熔体呈凝胶状,熔而不塌,对过充或者温度突升时短路、爆炸具有优良的安全保护作用,更适用于高效、大功率的动力电池。UHMWPE隔膜所具有的优异性能引起了国内外众多学者的广泛关注。

UHMWPE的物理力学综合性能非常优异,但其熔体流动性差、成型加工困难,从而限制了UHMWPE的推广与应用[8]。为改善UHMWPE的加工成型性能,通常需要对其流动性进行物理改性:(1)将UHMWPE与低熔点、低黏度的树脂共混改性;(2)加入流动改性剂,如十氢萘、白油(LP)等以降低UHMWPE的熔体黏度,改善其加工性能。随着UHMWPE加工技术的迅猛发展,UHMWPE锂电池隔膜的制备工艺也趋于成熟。笔者重点介绍UHMWPE锂电池隔膜制备工艺及其发展趋势。

1 锂电池隔膜的制备工艺

根据微孔结构的形成机理不同,锂电池隔膜的制备工艺主要分为干法和湿法两种[1,5-6]。干法又可细分为单向拉伸与双向拉伸,湿法分为异步拉伸与同步拉伸,其中干法双向拉伸一般是利用PP不同相态间的密度差异拉伸产生晶型转变,形成微孔膜[9]。

1.1 干法工艺

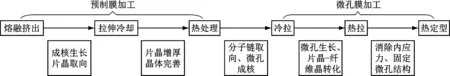

干法即熔融挤出拉伸法,它的原理是共混物在高温条件下熔融,在挤出应力场下挤出结晶,随后进行热处理使片晶增厚、晶体完善,在冷拉伸条件下使片晶簇分离形成微孔核,之后经热拉伸导致微孔生长、片晶-纤维晶转化,再经过热定型固定微孔结构,消除内应力[10-16](见图1)。在隔膜的制备过程中,预制膜的制备受树脂的分子质量及分布,以及挤出流延工艺参数(口模温度、冷却温度、拉伸比、挤出速率等)影响;微孔膜加工受拉伸温度、拉伸速率、热定型温度、热定型时间等多因素的影响。

图1 锂电池干法隔膜加工工艺流程及对应的结构演变

李薛宇[17]通过改变流延工艺中口模温度与拉伸比等制备PE预制膜,发现当纤维晶质量分数为6.4%左右时,微孔膜可实现最大孔隙率和最均匀的微孔结构。ELYASHEVICH G K等[18]指出,只有在中等拉伸速率下,片晶簇才发生分离并产生弯曲变形,形成PE微孔结构。

ZHANG K等[19]将UHMWPE与其他树脂共混经干法制备隔膜,其隔膜产品具备优异的力学性能与安全性,提高了电池的容量与安全性能。

干法单向拉伸工艺相对简单,且无环境污染,但低温拉伸时容易导致隔膜穿孔且拉伸倍数较小,产品不能做得很薄。与纵向相比,横向拉伸强度差,其隔膜呈扁长微孔结构。

1.2 湿法工艺

湿法即热致相分离法,它是由温度变化而驱动相分离的方法,是利用聚合物与稀释剂在高温条件下经熔融、溶胀与溶解形成均一的溶液,经降温发生相分离,而后用萃取剂除去稀释剂得到微孔膜。具体步骤是先将低分子质量的稀释剂与UHMWPE混合,升温熔融形成均相溶液,挤出流延降温后发生相分离(成核生长、微晶取向),经同步或异步双向拉伸发生晶体成核与生长、破坏与重构,以及片晶、无定形、纤维晶、微孔等多尺度结构的非线性快速演变,随后用萃取剂萃取除去稀释剂,再经过热处理消除内应力,形成连贯的微孔结构(见图2)。因此,微孔隔膜的制备是多分段、多加工步骤和多加工参数复杂耦合的结果,受树脂的分子质量、分布、浓度,以及挤出成型工艺、流延工艺参数、双向拉伸工艺和热定型工艺等因素的影响。

图2 锂电池湿法隔膜加工工艺流程及对应的结构演变

近年来国内外学者针对UHMWPE体系的相分离机理及其对微孔结构和性能的影响方面做了大量的工作。LOPATIN G等[20]在1988年使用湿法制备出UHMWPE膜。何亚东等[21-23]最早采用热致相分离法制备UHMWPE微孔膜,研究了UHMWPE/LP体系的相分离过程,发现相分离过程不同,微孔结构不同。SHEN L等[24]进一步研究了UHMWPE/LP体系的相分离过程,认为UHMWPE/LP体系在相分离过程中只存在固-液相分离,不存在液-液相分离。LIU S J等[25]运用等温淬火方法证明UHMWPE/LP体系在降温过程中存在液-液相分离。

赵忠华等[26]用UHMWPE、LP和表面处理后的二氧化硅(SiO2)共混挤出,采用合适的工艺制备出UHMWPE锂电池隔膜。张春芳等[27]以液体石蜡为稀释剂制备了UHMWPE微孔膜,并研究了冷却速率、浓度和分子质量对膜结构及性能的影响。结果表明:在非等温过程中只存在固-液相分离过程,增加UHMWPE浓度或冷却速率导致多孔膜平均孔径减小。杨晓娟[28]研究发现,随UHMWPE浓度增大,孔径减小,孔隙率降低。顾旭等[29]以UHMWPE、高密度聚乙烯(HDPE)、LP为原料,通过相分离法制备微孔膜,提高了其可加工性,同时导致体系的结晶速度降低。王广成等[30]通过调节UHMWPE的浓度、分子质量与冷却速率,实现了对UHMWPE微孔膜微观结构的可控。结果表明:随着UHMWPE浓度与分子质量增加,平均孔径、孔隙率减小,而力学性能提高。吴泽波等[31]研究了拉伸条件对薄膜孔结构与性能的影响,确定了最优拉伸温度、拉伸倍数与拉伸速率等工艺参数。

与干法拉伸制膜工艺相比,湿法工艺制成的锂电池隔膜可以做到很薄,利用热致相分离而产生的微孔,在孔隙率和孔径大小方面更易控制,产品的力学性能和均一性更好,适合做高能量密度和高安全性的电池,因此湿法隔膜未来将占据主导地位。

2 UHMWPE锂电池隔膜的发展趋势

UHMWPE锂电池隔膜综合性能优异,但仍存在耐热稳定性差、对极性电解液浸润性差等缺点,因此高孔隙率、高强度、良好的浸润性与热尺寸稳定性是今后UHMWPE锂电池隔膜的发展方向。目前,国内外研究者和企业主要通过隔膜表面改性对UHMWPE隔膜进行功能化改性,其中隔膜表面改性方法包括涂覆和辐射接枝。根据涂覆物原材料不同,表面涂覆又可细分为无机涂覆和有机涂覆。

2.1 无机涂覆

无机涂覆是利用纳米陶瓷粒子粒径小、硬度高、熔点高等优点,将无机粒子在黏结剂作用下均匀涂覆在隔膜表面,从而提高隔膜的耐热性与对电解液的浸润性。其中,最常用的无机物有三氧化二铝(Al2O3)、SiO2、二氧化锆(ZrO2);黏结剂一般为有机聚合物,通常为聚偏氟乙烯(PVDF)、聚酰亚胺(PI)和丁苯橡胶(SBR)等。

姚汪兵等[32]将Al2O3纳米陶瓷粒子均匀涂覆在PE隔膜表面后,隔膜的耐热稳定性、对电解液的浸润性增强,电池循环性能显著提高。赵丽利等[33]以PVDF为黏结剂,在商用Celgard膜表面涂覆ZrO2无机涂层后,发现涂覆ZrO2可以显著提高膜的热尺寸稳定性和热熔化温度,同时能明显改善隔膜对电解液的浸润性,复合隔膜具有更好的保液能力。ZHANG P等[34]将纳米SiO2微球和纳米管等使用黏结剂均匀涂覆在隔膜表面后,隔膜耐热性、对电解液的浸润性与保液能力增加。JEONG H S等[35]以聚偏氟乙烯六氟丙烯(PVDF-HFP)为黏结剂,将SiO2纳米粒子涂覆在PE隔膜两侧,发现涂覆后可以形成较为发达的多孔结构;同时,对比了两种不同尺度的SiO2纳米粒子,与大尺寸无机粒子相比,小尺寸的SiO2在陶瓷涂层中提供大量的SiO2纳米粒子,高孔隙率有助于离子传输,并使电池阻抗小幅度增加,从而提高电池性能以及分离器的热收缩。

2.2 有机涂覆

有机涂覆是指将亲电解液、耐热性高的极性有机物涂覆在隔膜表面,且在隔膜表面形成交联网状结构,从而使得隔膜的耐热性、亲电解液性增强。目前商品化隔膜主要有芳纶涂覆、PVDF涂覆、PVDF-HFP涂覆等。

王新威等将含有芳纶1313和芳纶1414的涂覆浆料涂覆在隔膜表面,其耐高温性和耐高温收缩率性能较高,安全性大大提高[36]。SUZUKI J[37]将改性乙烯醇系聚合物均匀涂覆在聚烯烃表面,在紫外照射下隔膜的耐热性明显增加。陈博裕等将聚偏二氟乙烯涂覆在UHMWPE隔膜上,使电池性能得到改善,电池寿命有所提高[38]。洪力东等在UHMWPE隔膜上涂覆亲水性聚氧乙烯和聚偏二氟乙烯涂层,使UHMWPE隔膜表现出高性能、耐高温及高安全性等优点[39]。

2.3 辐射接枝

辐射接枝法是将亲电解液的极性有机物单体与经离子或射线轰击在隔膜表面形成的自由基发生聚合反应,从而提高隔膜的热稳定性与润湿性[40]。

杨振萍等[41]利用γ射线轰击PE隔膜,并与极性的甲氧基聚氧化乙烯丙烯酸酯发生反应后,对电解液具有更好的润湿性。KIM J Y等[42]利用等离子体辐射接枝PE隔膜表面,结果表明:改性后隔膜表面能升高,对电解液的润湿性和保液能力增加。

表面涂覆能够显著提高UHMWPE隔膜的热稳定性和润湿性,但涂层厚度不易控制,且由于涂层与隔膜相互作用力不够强,容易脱粉,涂层厚度增加可能导致电池内阻增大。辐射改性处理效率高,但可能损伤隔膜本体。

随着隔膜表面改性技术的提升,经济高效、操作简单、无污染的表面改性技术是今后聚烯烃表面改性研究方向,届时UHMWPE隔膜的耐热性、浸润性和保液性可以得到大幅度提高,从而进一步提升动力锂电池的安全性。

3 结语

隔膜作为锂电池的重要组成部分,已经成为制约锂电池技术发展的关键材料,同时也是制约我国新能源汽车行业发展的重要材料,尤其是以UHMWPE为代表的高端湿法隔膜仍大量依赖进口。与干法工艺相比,湿法工艺制成的隔膜可以做到很薄,孔隙率和孔径大小更易控制,产品的力学性能和均一性更好,因此未来湿法UHMWPE隔膜将占据主导地位。目前,高端湿法隔膜国产化存在着技术瓶颈,主要体现在以下方面:(1)我国锂电池隔膜的研发和生产起步较晚,自主知识产权匮乏;(2)隔膜要求不断提高,对原料树脂的杂质含量、批次质量一致性乃至颗粒形态的要求极高,而国内企业对上游原材料的研究不够深入,至今仍没有实现隔膜用原料的完全国产化;(3)我国的隔膜企业大多是工艺模仿,缺乏系统基础研究支撑,没能完全理解和掌握隔膜加工的基本科学问题和技术原理,很难提升隔膜的性能,生产出的隔膜一致性、均匀性、热收缩性能等比较差,合格率偏低,量产化难以实现。

随着原材料树脂制备技术的提升,国产UHMWPE树脂的品质必将得到极大改善,从而实现隔膜用原料的完全国产化;同时,由于隔膜加工工艺与表面改性技术的提升,高端湿法隔膜必将完全实现国产化,满足国内高端锂电池需求。