UHMWPE纳米复合材料的制备及力学性能

2020-07-03夏晋程叶纯麟赵文静冯玲英

夏晋程,李 志,叶纯麟,赵文静,洪 尉,冯玲英

(1.上海化工研究院有限公司,上海 200062;2.聚烯烃催化技术与高性能材料国家重点实验室,上海 200062;3.上海市聚烯烃催化技术重点实验室,上海 200062)

0 前言

超高分子量聚乙烯(UHMWPE)的黏均相对分子质量达150万以上,力学性能远远超过了普通聚乙烯,具有优异的耐磨性、耐冲击性能等,被广泛应用于国防军工、航空航天、医药卫生、体育运动、工业工程、车辆工程、机械电子、轨道交通等许多领域[1]。然而UHMWPE也存在表面硬度低、刚性低等缺点,在某些长期磨损的应用领域,基体还需要进一步润滑改性。利用纳米填充改性UHMWPE增强其理化特性和耐磨损性能是UHMWPE重要的研究领域,也是国内外学者关注的热点[2]。笔者通过优化纳米材料复合工艺,研究最佳性能配方,使纳米复合改性后UHMWPE复合材料力学性能大幅提高,研制出满足轨道交通领域需求的UHMWPE改性产品,在优化工艺技术路线的同时,阐述了纳米复合改性的机理。

1 实验部分

1.1 主要原料

UHMWPE树脂,黏均相对分子质量为300万~900万,上海联乐化工科技有限公司;

石墨,粒径为500 nm,北京德科岛金科技有限公司;

硅脂,定制,腾田化学科技(上海)有限公司;

SiO2,粒径为500 nm,北京安必奇生物科技有限公司;

硅烷偶联剂,分析纯,国药集团化学试剂有限公司;

无水乙醇,分析纯,国药集团化学试剂有限公司;

表面活性剂,自制。

1.2 主要仪器与设备

砂浆磨损试验机,自制,上海化工研究院有限公司;

LAB TECH 程序控制压机,E-LP-50型,莱伯泰科工程技术有限公司;

布鲁克摩擦磨损试验机,UMT-Tribo Lab型,美国布鲁克公司;

塑料球压痕硬度计,HQY-96型,上海高致精密仪器有限公司;

分析天平,XS105型,梅特勒-托利多公司;

微机控制电子万能试验机,CMT6104型,深圳市新三思计量技术有限公司;

电子简支梁冲击机,XJJD-50型,承德金建检测仪器有限公司;

分子质量测试装置,GN020型,上海实验仪器厂有限公司;

扫描电子显微镜(SEM),JSM-5600LY型,日本电子株式协会;

差示扫描量热仪,DSC8000型,美国珀金埃尔默股份有限公司。

1.3 纳米材料预处理

纳米材料具有优良的理化性质,可作为填料改性增强UHMWPE,如纳米SiO2能增强基体树脂刚性,纳米石墨能作为树脂材料的润滑剂;但纳米材料同时也存在分散性差、易团聚的缺点[3]。预处理步骤如下:

(1) 取适量纳米SiO2、纳米石墨及硅脂置于3个小烧杯中,按质量分数分别配成10%纳米SiO2/乙醇溶液、10%纳米石墨/乙醇溶液、10%硅脂/乙醇溶液,并在溶液表面滴加适量偶联剂对添加剂表面进行有机化处理。

(2) 向3个烧杯中添加UHMWPE基体树脂,与纳米添加剂的质量比为1∶1,经过高速搅拌(500 r/min)共混30 min,抽滤烘干后,分别形成SiO2/UHMWPE、石墨/UHMWPE及硅脂/UHMWPE包覆体系。分别向3个包覆体系加入表面活性剂进行表面离子化。

(3) 将离子化后的3个包覆体系混合,并向体系中继续添加UHMWPE(纳米材料与UHMWPE的质量比为3.5∶96.5),配成10% UHMWPE纳米混合物/乙醇溶液,经过高速搅拌(500 r/min)共混10 min,抽滤烘干后制备成UHMWPE纳米复合材料。

1.4 模压成型工艺

UHMWPE材料的模压成型,是将UHMWPE粉末添加入成型模具中,在恒定的高温下加压塑化,再通过冷却结晶,获得所需尺寸的制品,模压工艺过程见图1。加工期间,设置模压温度为220 ℃,预压压强为5 MPa,预压时间为15 min,保压压强为10 MPa,保压时间为30 min,冷却速率为1 K/min,制备成170 mm×170 mm×8 mm的片材。成型后,将板材置于恒温恒湿箱内24 h并进行机械加工。

(a) 加入下模板 (b) 加入树脂原料 (c) 合模加热

图1 特制不溢料式模具使用工艺

1.5 SEM

将试样在液氮下脆断,切取复合材料表面截面喷金后使用JSM-5600LY型SEM观察断面的表面形态。

1.6 差示扫描量热法(DSC)

DSC分析根据ISO 11357.2—1999 《塑料 差示扫描量热法 第2部分:玻璃化转变温度的测定》进行测试,升温速率为10 K/min,恒温2 min,测试温度为0~160 ℃。分析结晶度时,选用100%结晶聚乙烯的熔融焓进行对比,其数值为293 J/g[4]。

2 结果与讨论

2.1 UHMWPE基体树脂的筛选

图2为国产300万~900万黏均相对分子质量UHMWPE砂浆磨损指数的变化趋势。测试循环水温为4.8~5.0 ℃,磨损时间为4 h,磨损转速为1 300 r/min。以黏均相对分子质量为450万的UHMWPE为标样,其磨损指数K450=100。从图2可以看出:UHMWPE的砂浆磨损指数随黏均相对分子质量的增大而递减。曲线下降趋势随着黏均相对分子质量的增大而逐渐平缓,这是由于随着黏均相对分子质量的增加,UHMWPE的分子链缠结密度增大,分子链缠结程度增加,分子链的运动能力变差,分子链向结晶界面的扩散、传输受限,导致结晶受限,微晶尺寸降低[5]。基于微晶尺寸的减小,微晶的比表面积增加,非结晶区与结晶区之间的作用面积增大,随着黏均相对分子质量的提升耐磨性能显著提升[6]。耐磨性作为纳米复合材料的主要考核指标,因此在研究过程中挑选磨损指数低于90,黏均相对分子质量为650万~950万的UHMWPE基体树脂进行力学性能对比。

图2 UHMWPE的砂浆磨损指数随黏均相对分子质量的变化趋势

表1为3种规格的UHMWPE基体树脂的综合力学评价[7-12]。

表1 UHMWPE基体的物性指标对比

从表1可以看出:国产750万黏均相对分子质量的UHMWPE相比950万黏均相对分子质量的UHMWPE树脂,其冲击性能更佳,悬臂梁冲击的断裂状态为部分断裂,且磨损指数及拉伸强度相近;相比650万黏均相对分子质量的UHMWPE树脂,750万黏均相对分子质量UHMWPE有着更高的拉伸强度与更低的磨损指数,同时保持了良好的抗冲击性能。因此选用国产750万黏均相对分子质量的UHMWPE作为纳米复合材料的基体树脂。

2.2 UHMWPE纳米增润

UHMWPE纳米复合材料选用的复合润滑剂是由油性润滑脂和纳米石墨耐磨剂按表2的比例进行配置,与UHMWPE基体按比例机械共混后模压成型,其摩擦因数见图3。其中,摩擦因数检测负载为40 MPa,往复摩擦时间为5 min,单程行车距离为10 mm,往复频率为0.75 Hz。

表2 纳米润滑剂的复合

图3 纳米润滑剂的增润效果

从图3可以看出:纯UHMWPE基体中添加质量分数为10%的L-5型复合润滑剂后增润效果最强,能使体系拥有较低的摩擦因数和较好的耐磨性。

纳米润滑剂的增润效果见表3。从表3可以看出:复合材料的摩擦因数随着UHMWPE体系中润滑剂质量分数的增大而下降。当润滑剂添加质量分数为2%时,磨损指数低于100,保持了较低的磨损指数,同时平均摩擦因数明显下降。

表3 纳米润滑剂的增润效果

添加无机润滑剂可以降低摩擦因数,通过筛选润滑剂,研究添加质量分数,在不降低材料的强度与韧性,甚至提高材料以上特性的前提下,进一步提高复合体系的自润滑性,改善复合产品的磨损特性,提高产品的使用寿命。

UHMWPE纳米复合材料的增润效果见图4。从图4可以看出:复合后的润滑体系大幅降低了基体的摩擦因数,随着摩擦磨损的进行,摩擦因数不断增大,由于磨损的累积效应,摩擦因数的增长逐渐平缓,润滑效果也更加明显[13]。这是由于当纳米复合材料表面进行摩擦磨损时,接触面之间的润滑油脂在磨损表面形成一层润滑膜,两表面间的润滑层面积不断增大,同时其余的润滑剂组分也会起到“液/固双相”的双重润滑作用,因而具有良好的减摩润滑作用[14]。同时,磨损应力也被分散均匀,由于润滑膜连续形成, UHMWPE纳米复合材料总体润滑性得到了显著提高。

图4 UHMWPE纳米复合材料的增润效果

2.3 UHMWPE纳米增强增韧

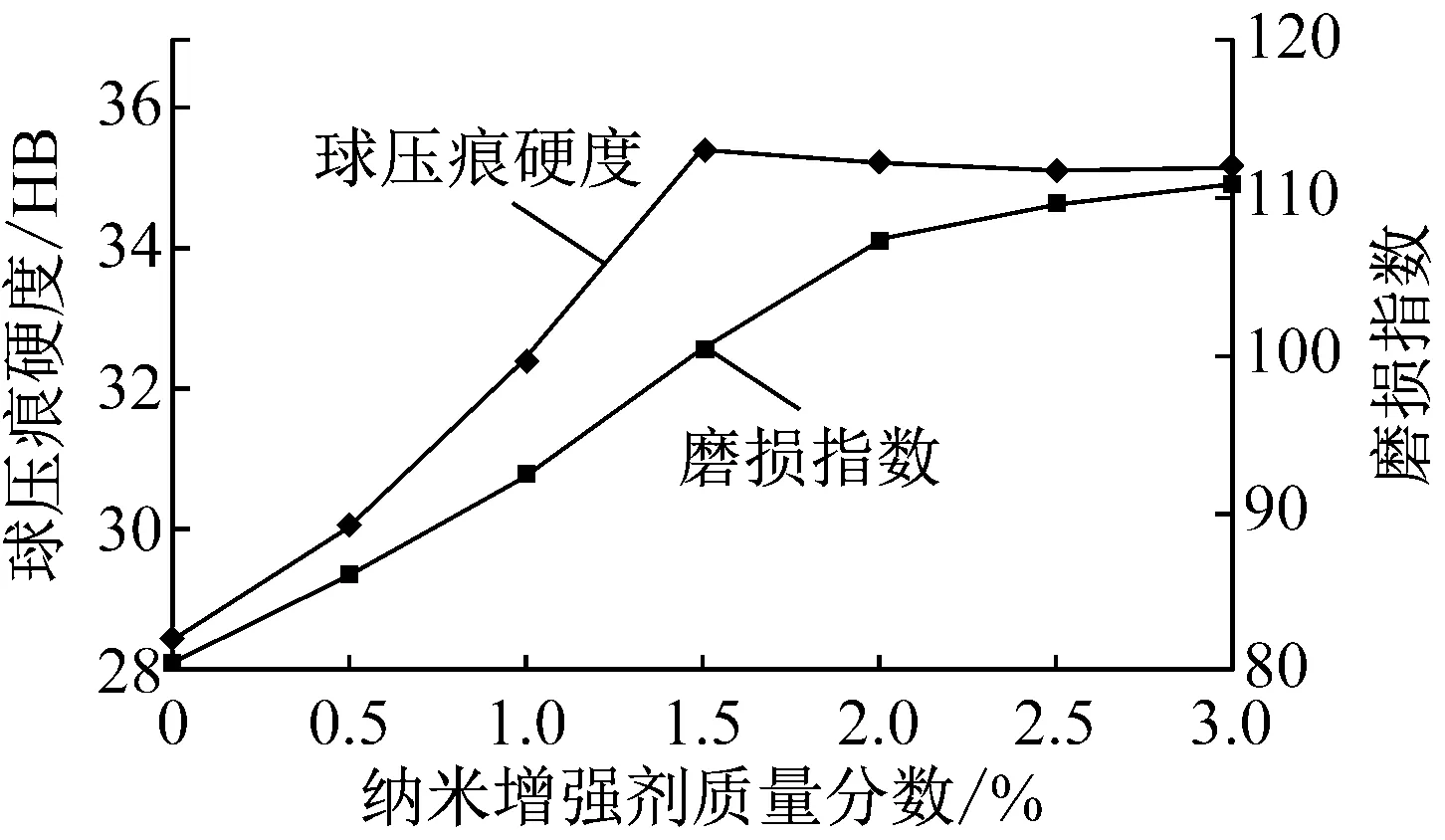

纳米增强剂SiO2质量分数对复合材料的增强增韧效果见图5。从图5可以看出:随着纳米SiO2添加质量分数的增加,断裂伸长率逐步减小,磨损指数逐步增大,拉伸强度及球压痕硬度反映出先增大后减小的规律。当纯UHMWPE基体树脂中添加质量分数为0%~1.5%的纳米SiO2并机械共混后,拉伸强度、球压痕硬度大幅提高,这表明SiO2纳米粒子的添加能显著改善材料的力学强度[15],当纳米SiO2的质量分数达1.5%时,拉伸强度增加了2.34 MPa,球压痕硬度增加了7.1 HB,拉伸强度及球压痕硬度均出现了峰值,在确保材料优异的延展性和耐磨性能的同时,显著提高了产品理化性能。这是由于混合改性后,纳米SiO2能较好地相容填充到UHMWPE基体中,产生强大的分子间的作用力[16-17]。当纳米SiO2质量分数大于1.5%后,强度提升作用减弱,同时降低了球压痕硬度。这是由于过高的纳米增强剂添加质量分数容易造成纳米颗粒的团聚,破坏了UHMWPE基体的分子链结构和缠结性能,导致力学性能和耐磨性能下降。

(a) 纳米增强剂SiO2质量分数对复合材料拉伸强度和断裂伸长率的影响

(b) 纳米增强剂SiO2质量分数对复合材料球压痕硬度和磨损指数的影响

2.4 UHMWPE纳米复合技术

在0~160 ℃、升温速率为10 K/min的条件下,得到的UHMWPE复合材料在不同纳米分散工艺下内外表面的DSC曲线见图6,数据见表4。从图6及表4可以看出:与传统机械混合法分散相比,UHMWPE的纳米复合经溶液法分散处理后,内表面的熔点提升了2.54 K,外表面的熔点提升了1.32 K;同时,材料内外表面焓变的提高也使最终制品的结晶度得到提升。这是由于UHWMEP的结晶形态取决于分子结构和分子聚集形态[18-21],经溶液法处理后,UHWMEP复合体系的分散更加均一稳定,大分子链段间难以相对滑移,相与相之间结合更加紧密,避免最终产品出现分层现象。溶液法处理共混大幅改善UHMWPE的增强增韧效果,提升了相与相之间的相容性。

1—复合材料(溶液法分散)内表面;2—复合材料(溶液法分散)外表面;3—复合材料(机械混合分散)内表面;4—复合材料(机械混合分散)外表面。

图6UHMWPE复合材料在不同纳米分散工艺下内外表面的DSC曲线

表4 UHMWPE复合材料在不同纳米分散工艺下内外表面的DSC数据

UHMWPE纳米复合材料表面切片的SEM照片见图7。

(a) 20 000倍

(b) 50 000倍

从图7可以看出:UHMWPE试样切片表面存在均匀排列的纳米石墨片层,这说明纳米石墨粒子经溶液法预处理后,均匀填充了UHMWPE基体树脂,纳米添加剂与基体材料产生了更强的相互作用与更好的界面结合,结晶性能大幅提高;同时,也说明溶液法解决了常规机械混合方式带来的纳米填料不易分散的缺点,增强了改性效果,全面提升最终产品的各项性能指标。

2.5 UHMWPE纳米复合材料产品性能

UHWMPE纳米复合材料优化产品的力学性能和摩擦磨损性能见表5[22]。从表5可以看出:基体树脂经改性后,最终产品的屈服及拉伸强度、断裂伸长率、球压痕硬度等各项力学性能均显著提高,同时摩擦因数明显降低,达到增强增韧及润滑的效果。该材料可应用于高强高模产品及低摩擦因数产品的开发。

表5 UHMWPE纳米复合材料的物理性能

3 结语

(1) 通过单因素实验优化,质量分数为2%的复合润滑剂能充分地减摩润滑基体,质量分数为1.5%的纳米SiO2能充分增强增韧基体,同时保持材料优异的拉伸延展性和耐磨性;与750万黏均相对分子质量空白基体相比,UHMWPE纳米复合材料屈服强度提高了5.68 MPa,拉伸强度提高了2.34 MPa,球压痕硬度提高了7.1 HB,同时初始摩擦因数从0.081下降到了0.048,增强增韧及润滑效果显著。

(2) 溶液法共混复合与机械法共混复合相比改善了相与相之间的相容性,使UHMWPE纳米复合材料的结晶度、强度与韧性大幅提升,避免最终产品的分层分相现象。