磨粒尺寸和基体硬度对固结磨料抛光YAG晶体的影响*

2020-07-03张羽驰朱永伟左敦稳

明 舜, 李 军, 张羽驰, 邱 阳, 朱永伟, 左敦稳

(南京航空航天大学 机电学院, 南京 210016)

钇铝石榴石(yttrium aluminum garnet, YAG)晶体的透光性好、熔点高、热导率高、光转效率高,长时间工作不产生色心,吸收系数大,可进行高浓度掺杂等[1-2],YAG晶体固态激光器在雷达测风、激光测距、导弹拦截、轨道空间碎片清除、氢镁能量循环、激光核聚变、激光点火等领域具有广泛的应用前景[3-4]。但YAG晶体硬度高、脆性大,是典型的难加工材料,加工过程中易出现去除率低、加工表面不均匀、崩边等现象。然而,应用于高能激光器的YAG晶体表面则要求超光滑、无损伤[5]。

李军等[6]研究了Nd∶YAG透明陶瓷的超精密加工,分别采用平均粒径尺寸为28 μm的碳化硼磨料粗磨、3 μm和1 μm的氧化铝精磨、0.3 μm的氧化铝机械抛光和硅溶胶化学机械抛光,获得表面粗糙度RMS(root mean square )小于0.2 nm的超光滑陶瓷表面。孙志明等[7]先采用铜盘粗磨改善YAG晶体的表面缺陷,再用IC1000型抛光垫分别配合磨粒尺寸为0~0.30 μm和0~0.05 μm的Al2O3磨粒进行粗、精2道抛光YAG晶体,得到了平面度PV(peak-to-valley)为100 nm,表面粗糙度RMS为0.9 nm的光滑表面。DANIEL等[8]运用磁场辅助抛光技术,对比聚氨酯和绒布对YAG晶体的抛光效果,结果表明聚氨酯的抛光效果较优。谢瑞清等[9]提出利用合成抛光盘抛光Nd∶YAG晶体,通过优化、选择合适粒度的Al2O3磨料实现其低缺陷加工,抛光后的YAG晶体表面粗糙度RMS达到0.55 nm。

固结磨料抛光技术具有选择性强、平坦化效率高、工件表面不易釉化、环保等优点,代表着光整加工未来的发展方向[10]。黄金库等[11]对比不同金刚石磨粒尺寸的固结磨料垫抛光硫化锌晶体,发现当金刚石磨粒尺寸为2~4 μm时,抛光效果最佳,材料去除率为100 nm/min,表面粗糙度为4.37 nm。LI等[12]研究了不同磨粒尺寸、不同基体硬度的固结磨料抛光垫对CaF2晶体的加工效果,指出较优的磨粒尺寸为3~5 μm,基体较软时,工件表面质量最好,表面粗糙度Sa值为7.9 nm。王文泽等[13]采用3种不同磨粒尺寸的金刚石固结磨料研磨垫加工石英玻璃,当金刚石磨粒尺寸为14 μm时,满足硬脆材料的高效、高质量研磨要求。李军等[14]对LiB3O5(110)面进行抛光,针对其软、脆等难加工的特点,采用固结磨料抛光技术,得到了较高的表面质量,表面粗糙度Ra值为1.94 nm。苏建修等[15]对比固结磨料和游离磨料研磨SiC单晶基片(0001)C面,发现固结磨料研磨的材料去除率更大,表面粗糙度更小,还可提高工件的平面度。

采用固结磨料抛光YAG晶体,旨在探索新的加工方法,提高磨粒的利用率、工艺的可控性。通过单因素试验探究固结磨料抛光垫的基体硬度、金刚石磨粒尺寸对YAG晶体材料去除率及表面质量的影响。

1 试验条件及方法

试验在ZDHP-30型环抛机上进行,3块YAG晶体(10.0 mm×10.0 mm×0.5 mm)粘贴在K9玻璃载片上,如图1所示。抛光液由去离子水、OP-10乳化剂、三乙醇胺组成,其中OP-10乳化剂用于改善抛光液对固结磨料抛光垫的润湿性,三乙醇胺用来调节抛光液的pH值为10。设置抛光时的压力为49 kPa,抛光液的流量为70 mL/min,抛光垫和工件转速均为70 r/min,抛光时间为30 min。

选用亲水性固结磨料抛光垫[16-17]开展单因素试验。设定固结磨料垫的基体硬度由软到硬分别为Ⅰ、Ⅱ、Ⅲ和Ⅳ,金刚石磨粒尺寸为3~5 μm,综合评价不同基体硬度对固结磨料抛光YAG晶体材料去除率和表面质量的影响,选出加工效果较优的基体硬度抛光垫;在此基础上,分别选取磨粒尺寸1~2 、3~5 和5~10 μm的金刚石磨粒,研究磨粒尺寸对材料去除率和表面质量的影响,得出合适的抛光磨粒尺寸。

图 1 YAG晶体粘贴方式Fig. 1 YAG crystal bonding mode

使用METTLER TOLRDO精密分析天平称量YAG晶体抛光前后的质量,使用螺旋测微计测量工件的初始厚度,通过工件抛光前后的质量差计算得到YAG晶体的去除率ΔL。计算公式如(1)所示:

(1)

其中:Δm为YAG晶体抛光前后的质量差,g;h0为YAG晶体抛光前的原始厚度,mm;M0为YAG晶体抛光前的原始质量,g;t为抛光时间,min。

采用XJX-200型显微镜观察抛光后YAG晶体的表面形貌,CSPM4000型原子力显微镜(AFM)测量抛光后YAG晶体的表面粗糙度。

2 结果与讨论

2.1 基体硬度对YAG晶体材料去除率和表面质量的影响

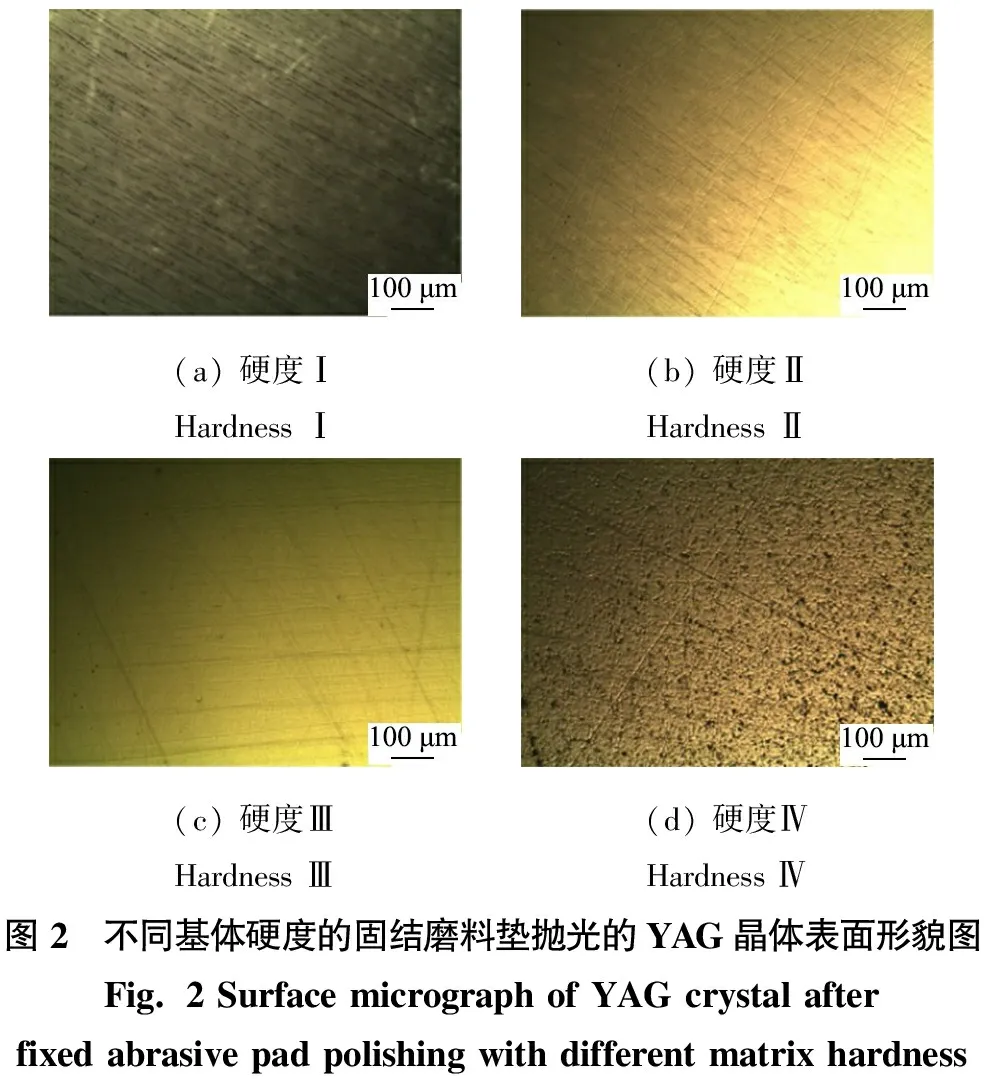

图2是显微镜观察的YAG晶体表面形貌。从图2可以看出:当固结磨料垫基体硬度为Ⅱ时,YAG晶体的表面虽然出现少量细长划痕,但表面质量最好;当基体硬度为Ⅰ时,抛光后的YAG晶体表面的划痕数量多而密集;当基体硬度为Ⅲ时,YAG晶体表面除了出现细长划痕之外还出现了少数的小凹坑;当基体硬度为Ⅳ时,抛光后的YAG晶体表面质量最差,划痕深且宽,且在抛光面出现大量的小凹坑。

图2从宏观上反映了基体硬度对YAG晶体抛光质量的影响。当固结磨料垫基体硬度较小时(图2a),在抛光液的浸泡下,亲水性树脂基体网格的结合力偏小,在与工件的摩擦和抛光液的冲刷下,基体磨损的速度较快,基体包裹的磨粒比例下降,此时基体对金刚石磨粒的把持力下降,脱落的金刚石磨粒随着抛光液直接从抛光垫的沟槽中流出,使有效磨粒数减少;同时由于弹性基体的退让性,磨粒在接触到工件后,会出现下陷和向后倾斜的现象,磨粒切深减小,此时的材料去除以耕犁作用为主,材料在划痕两侧形成堆积,所以抛光后的表面划痕数量较多,且较宽[18]。

(a) 硬度ⅠHardness Ⅰ(b) 硬度ⅡHardness Ⅱ(c) 硬度ⅢHardness Ⅲ(d) 硬度ⅣHardness Ⅳ图 2 不同基体硬度的固结磨料垫抛光的YAG晶体表面形貌图Fig. 2 Surface micrograph of YAG crystal after fixed abrasive pad polishing with different matrix hardness

基体硬度适中时(图2b),基体对磨粒的把持力适中,磨粒对工件表面的机械作用以切削为主,有利于YAG晶体表面软化层的去除,工件表面划痕少且浅。

当基体硬度较大时(图2c),基体不易磨损,对磨粒的把持力变大,磨粒对工件表面的机械作用增强,而被抛光表面的化学软化层不能及时产生,从而致使YAG晶体表面划痕变多且深;当基体硬度最大时(图2d),磨粒的机械作用进一步增强,磨粒切入工件的深度变深,在抛光过程中,发生脆性去除,部分材料产生崩碎现象,从工件表面剥落,产生小凹坑。

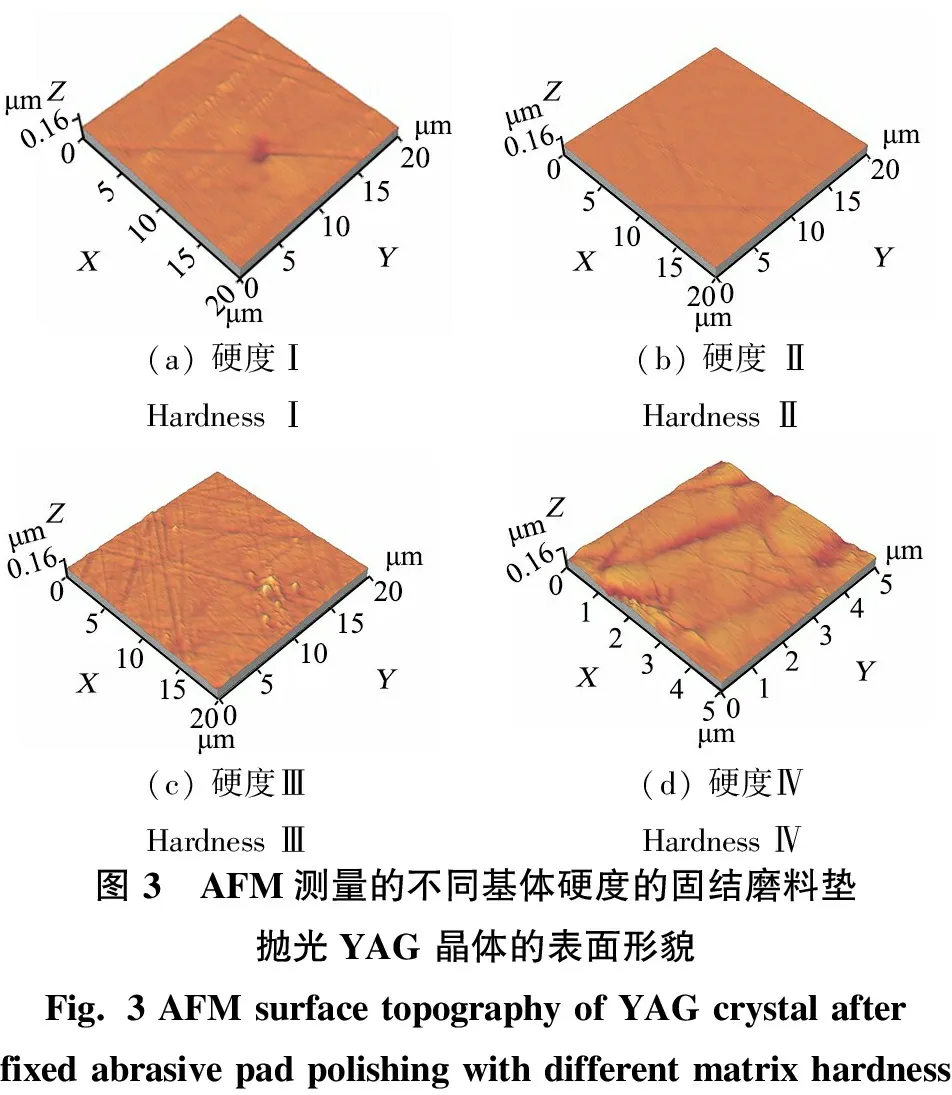

AFM测量的YAG晶体微观形貌如图3所示。由图3可看出:基体硬度为Ⅱ时的抛光面光滑且划痕浅;基体硬度为Ⅰ时的抛光面次之;当基体硬度为Ⅲ和Ⅳ时,抛光面的表面质量较差,抛光表面出现大量凹坑,划痕深且宽,在划痕两侧存在材料的隆起和堆积现象。

图4为不同基体硬度的固结磨料垫抛光YAG晶体后的材料去除率和表面粗糙度。由图4a可以看出:固结磨料垫基体硬度越大,YAG晶体的材料去除率越高。随着基体硬度的增大,弹性基体的退让性下降,相

(a) 硬度ⅠHardness Ⅰ(b) 硬度 ⅡHardness Ⅱ(c) 硬度ⅢHardness Ⅲ(d) 硬度ⅣHardness Ⅳ图 3 AFM测量的不同基体硬度的固结磨料垫抛光YAG 晶体的表面形貌Fig. 3 AFM surface topography of YAG crystal after fixed abrasive pad polishing with different matrix hardness

同尺寸的金刚石磨粒切入工件的深度变大;同时基体对金刚石磨粒的把持力随之增大,金刚石磨粒脱落减少,抛光中有效磨粒数增加,磨粒对工件表面的机械作用越来越显著,材料去除率也持续变大。

(a) 基体硬度对材料去除率的影响Effect of matrix hardness on material removal rate(b) 基体硬度对表面粗糙度的影响Effect of matrix hardness on surface roughness图 4 不同基体硬度的固结磨料垫抛光YAG晶体的材料去除率和表面粗糙度Fig. 4 Material removal rate and surface roughness of YAG crystal after fixed abrasive pad polishing with different matrix hardness

由图4b可以看出:随着基体硬度的增大,YAG晶体的表面粗糙度先减小后增大。当基体硬度较小时,抛光过程中的机械作用以摩擦和耕犁为主。由于亲水性基体的磨损,抛光过程中的有效磨粒数量减少,抛光去除不均匀。所以当基体硬度较小时,工件的表面粗糙度Sa值反而不小。当基体硬度偏大时,随着基体硬度的增大,磨粒切入工件的深度增加,工件表面产生脆性断裂,划痕和凹坑的数量不断增加,YAG晶体表面粗糙度变大。当硬度适中为Ⅱ时,在磨粒的切削作用下,磨粒切入工件的深度适中,此时工件表面划痕少且浅,表面粗糙度Sa值最小[19]。

2.2 磨粒尺寸对YAG晶体材料去除率和表面质量的影响

图5为显微镜下不同磨粒尺寸,基体硬度为Ⅱ的固结磨料垫抛光YAG晶体的表面形貌。对比图5a中和图2b中的固结磨料抛光垫抛光后YAG晶体的表面形貌可知:金刚石磨粒尺寸为3~5 μm抛光垫所得的晶体表面(图2b)划痕更细、更浅,表面质量更优。图5b中,抛光后YAG晶体表面出现的划痕较深,数量更多,表面形貌较差。

(a) 1~2 μm(b) 5~10 μm图 5 不同磨粒尺寸的固结磨料垫抛光YAG晶体表面形貌Fig. 5 Surface micrograph of YAG crystal after fixed abrasive pad polishing with different particle sizes

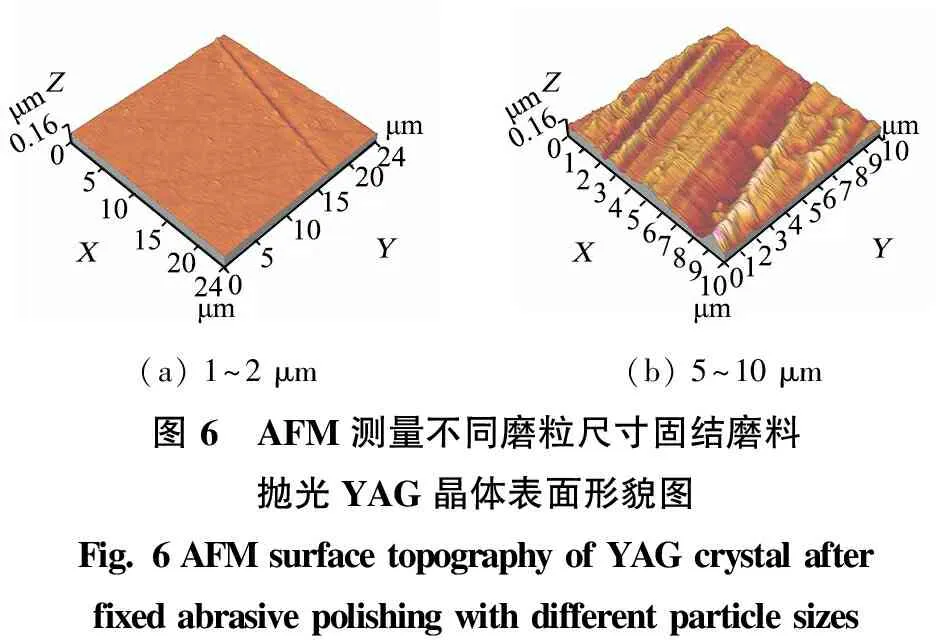

AFM测量使用基体硬度为Ⅱ的抛光垫抛光YAG晶体的微观形貌如图6所示。对比图6a中和图6b中固结磨料垫抛光后的YAG晶体的表面效果可知:当金刚石磨粒尺寸为1~2 μm时,YAG晶体表面质量较好,但有细长的裂纹(图6a);当金刚石磨粒尺寸为5~10 μm时,YAG晶体表面质量较差,表面划痕深且长(图6b)。对比图3b中的金刚石磨粒抛光所得的YAG晶体,其表面形貌最好。

(a) 1~2 μm(b) 5~10 μm图 6 AFM测量不同磨粒尺寸固结磨料抛光YAG晶体表面形貌图Fig. 6 AFM surface topography of YAG crystal afterfixed abrasive polishing with different particle sizes

这是因为当磨粒尺寸较小时(1~2 μm),露出基体的金刚石磨粒高度不高,同时由于弹性基体的退让,抛光部分的磨粒微切削刃变短;同时由于磨粒尺寸小,单位面积的金刚石数量较多,抛光时易在晶体表面留下密集细小的划痕,导致晶体表面质量不佳。在基体退让高度相同的情况下,5~10 μm的金刚石磨粒的出露高度较高,切入工件的深度较深,晶体表面损伤变大,在YAG晶体表面留下较深划痕,导致YAG晶体的表面质量变差。当金刚石磨粒尺寸适中为3~5 μm时,磨粒的出露高度适中,切入工件的深度合适,在工件表面产生的划痕少且浅,晶体表面质量优。

图7为不同金刚石磨粒尺寸固结磨料垫抛光YAG晶体的材料去除率和表面粗糙度,其中抛光垫的基体硬度为Ⅱ。

(a) 磨粒尺寸对材料去除率影响Effect of particle size on material removal rate(b) 磨粒尺寸对表面粗糙度影响Effect of particle size on surface roughness图 7 不同磨粒尺寸的固结磨料垫抛光YAG晶体的材料去除率和表面粗糙度Fig. 7 Material removal rate and surface roughness of YAG crystal after fixed abrasive pad polishing with different particle sizes

由图7a可知:磨粒尺寸越大,材料的去除率越高。因为在基体相同的情况下,磨粒尺寸越大,切入晶体表面的深度变大,单次切削的去除量越多,在相同工艺下,材料去除率越高。图7b中随着磨粒尺寸的增大,抛光后YAG晶体的表面粗糙度先小幅减小后增大,这同图5的表面形貌和图6的AFM测量结果一致。 综合YAG晶体抛光后的表面形貌图、材料去除率和表面粗糙度等3个指标,选用金刚石磨粒尺寸为3~5 μm。此时固结磨料抛光的材料去除率为255 nm/min,表面粗糙度Sa值为1.79 nm,YAG晶体表面划痕少、无凹坑,表面质量最优。

3 结论

采用固结磨料抛光YAG晶体,研究了固结磨料垫的基体硬度和金刚石磨粒尺寸对YAG晶体抛光的影响,得出以下结论:

(1)随着固结磨料垫的金刚石磨粒尺寸和基体硬度的增大,YAG晶体的材料去除率增大,表面粗糙度先减小后增大。

(2)当基体硬度适中为Ⅱ,金刚石磨粒尺寸为3~5 μm时,固结磨料抛光YAG晶体的效果最好、表面质量最优,材料去除率适中,为255 nm/min,表面粗糙度Sa为1.79 nm。