预合金粉含量对铁基胎体微观组织及性能的影响

2020-07-03孙为云丁紫阳李连荣刘胜新

孙为云, 康 杰, 丁紫阳, 李连荣, 焦 璨, 刘胜新

(1. 郑州职业技术学院, 郑州 450121) (2. 郑州大学, 郑州 450001)

随着人造金刚石行业的快速发展,与之相关的金刚石工具也发展迅速[1],并在机械、建材、光学玻璃、地质勘探及开采、电子及能源工业等领域得到了广泛应用[2]。各类金刚石工具消耗量成倍增长,其中用于瓷质砖磨边和抛光用的金刚石磨具成为第二大金刚石工具品种[3]。瓷质砖具有硬度高、耐磨性好及薄脆性质、耐冲击性差等特点而加工困难[1],所以对瓷质砖磨边用金刚石磨边轮的性能要求也很高。

金刚石磨边轮主要由钢基体和磨削刀头2部分组成,刀头对磨边轮的性能起决定性作用。刀头主要由骨架相、黏结相及金刚石磨料组成[4],由骨架相和黏结相组成的胎体性能是影响刀头切割性能最关键的因素。目前,国内应用较广泛的磨边轮胎体配方主要由Fe、Cu、Ni、Sn、Mn等元素组成[5]。由于磨边要求不同,各粉末材料的构成不同而形成了不同胎体配方[6],但从性能及成本等2方面综合考虑,使用最广泛的是铁基胎体配方。铁基胎体配方主要由Fe加其他单质粉末或合金粉末混合构成,存在合金化进程较慢,烧结温度偏高,且低熔点成分易发生偏析等缺点[7]。

预合金粉是将预先设计好的金属成分烧结而制成的一定粒度的合金化粉末,在合适的烧结工艺下其组织成分较均匀,可有效改善单质胎体成分偏析问题,从而提高胎体的综合性能[8]。因此,在铁基胎体配方的基础上,用CuZnSn预合金粉代替部分单质Cu粉、Sn粉,研究不同含量的预合金粉对铁基胎体组织及性能的影响,以期获得具有更高性价比的铁基胎体。

1 试验材料及方法

1.1 原材料及配方

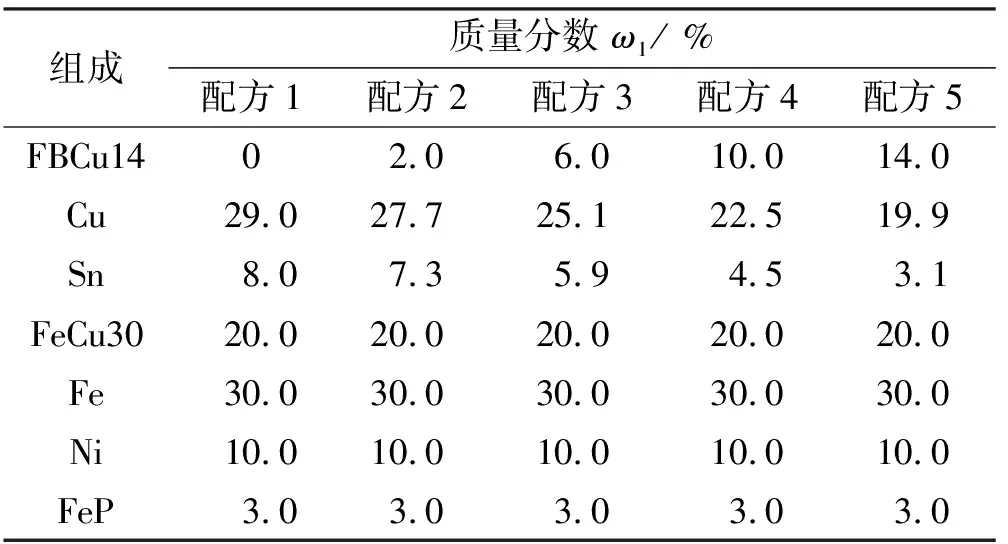

试验用原材料为Fe粉、Cu粉、Sn粉、CuZnSn预合金粉(FBCu14)、FeCu预合金粉(FeCu30)、羰基Ni粉及FeP粉。根据磨边轮实际生产情况,采用自制的胎体配方,成分配比如表1所示。表1中的配方1~配方5中固定FeCu30、Fe、Ni和FeP含量,只改变FBCu14、Cu和Sn含量,特别是FBCu14预合金粉质量分数按0、2%、6%、10%和14%的方式递增。

表1 磨边轮胎体配方

1.2 试样制备及检测

(1)称料、混料:根据各粉末的理论密度及压制的模具体积计算投料质量,并依据计算质量增加5%的余量;再按照表1配方称取各粉末质量,在三维混料机中均匀混料3 h。

(2)热压烧结工艺:在烧结压力15.6 MPa和升温速率150 ℃/min的条件下,从400 ℃匀速升温至750 ℃;当炉温达750 ℃时保温3 min,再缓慢降温;待炉温降至200 ℃以下时取出模具,后空冷至室温,制成规格为40.0 mm×8.0 mm×4.6 mm的试样。

(3)用侵蚀剂FeCl3、HCl加H2O按体积比1∶2.92∶6.1配制溶液,通过取样、镶嵌、磨光、抛光、侵蚀等工序,制得金相试样。用 Phenom XL台式扫描电子显微镜的背散射电子成像技术观察试样的显微组织,并借助其能谱仪进行点扫描成分分析;用D8-focus X射线衍射仪分析试样的物相组成;用阿基米德排水法测量并计算上述胎体试样块的致密度;用HR-150A洛氏硬度计测定胎体试样的洛氏硬度;用万能材料试验机检测胎体的三点抗弯强度;用ML100磨粒磨损试验机测试试样磨损量,间接表征试样的耐磨性。

2 试验结果与讨论

2.1 FBCu14预合金粉对铁基胎体组织的影响

图1为添加质量分数0、2%、6%、10%、14% 的FBCu14预合金粉后铁基胎体试样的典型显微组织图。由图1可知:不添加CuZnSn预合金粉时,铁基胎体中主要存在灰白色、浅灰色和深灰色3种组织,深灰色组织分散分布且部分呈枝状分布,浅灰色组织面积较大且分布不均匀,灰白色组织分布于浅灰色组织之间,部分与深灰色组织相邻(图1a);随着CuZnSn预合金粉的添加及添加量增加,胎体中灰白色组织面积明显减少,浅灰色组织面积增加,而深灰色组织面积变化不明显(图1b~图1e)。

(a)0(b)2%(c)6%(d)10%(e)14%图1 添加不同质量分数预合金粉后铁基胎体的显微形貌Fig. 1 Microstructures of iron-based matrix with different mass fraction of pre-alloyed powder

为进一步确定铁基胎体中各组织的成分,对不添加与添加6%预合金粉的胎体组织进行如图1a、图1c所示的点扫描分析,各点能谱分析结果如表2所示。

表2 选择的各点能谱分析结果

由表2的能谱分析结果可知:A点(灰白色组织)主要成分为Cu、Ni、Sn及少量Fe,其中Ni能在Cu中无限互溶[9]。由于Ni具有良好的综合性能,在铁基胎体中加入适量的Ni,在烧结过程中可以改善Sn等低熔点粉料的流动性及均匀性[10],起到细化晶粒作用,加速烧结的致密化进程,使得烧结胎体的综合性能提高[11]。根据Cu-Sn二元合金相图,Cu与Sn能相互部分溶解,形成一系列化合物和有限固溶体[12],但Sn在Cu中固溶度较小,主要生成少量Cu-Sn金属间化合物。B点(浅灰色组织)主要成分为Cu,少量的Ni、Sn和Fe。根据Fe-Cu-Ni三元相图,Fe在Cu-Ni合金中溶解度很小,950 ℃时Fe在Cu-10%Ni合金中的溶解度为4.8%,而300 ℃时仅为0.1%[13],故浅灰色组织主要为以Cu为基的固溶体。C点(深灰色组织)主要成分为Fe,少量Cu、Ni扩散其中。D点(深灰色组织)主要成分为Cu、Fe,含有少量Sn、Ni,可明显看出D点附近区域深灰色组织中夹杂着浅灰色树枝状组织。E点(深灰色组织)主要成分为Fe、Ni,含有少量Cu、P。根据Fe-Ni二元合金相图,在烧结过程中该点处会形成(γ-Fe,Ni)固溶体[14],推测是因冷却速度较快来不及转化而保留至室温相中;P的存在是由于配方中加入了少量的FeP粉,磷可以有效地阻止铁对金刚石的热侵蚀作用,且含磷胎体对金刚石具有良好的镶嵌能力[15],同时工具也具备良好的自锐性,因而可以延长金刚石工具的寿命,提高其效率。

由表2结果还可知:F点(灰白色组织)成分与A点接近,F点检测到少量Zn元素的存在,原因是配方中加入的预合金粉含有Zn。G点(浅灰色组织)与B点成分具有可比性,其主要成分为Cu、Fe,同时还有少量Zn及其他元素,估计是胎体烧结过程中,低熔点元素Sn与Cu反应以及预合金粉自身熔化生成固溶体及金属间化合物,随后Fe元素熔化并互扩散进入。H点(深灰色组织)主要成分为Fe、Cu,推测这部分组织是由FeCu30预合金粉烧结而来的,Cu-Sn等金属间化合物扩散其中。I点(深灰色组织)主要成分为Fe,与C点成分接近,少量Cu、Fe原子间有自扩散发生,使得Fe颗粒相成为连续相[16],Cu-Sn等合金成为分散相。J点(深灰色组织)主要成分为Fe、Ni。K点(块状深灰色组织)主要成分为Fe、Ni和P,FeP粉形成的固溶体可以加速原子扩散,促进致密化进程[17],且少量的P就可显著提升铁基粉末材料的强度和硬度[18]。

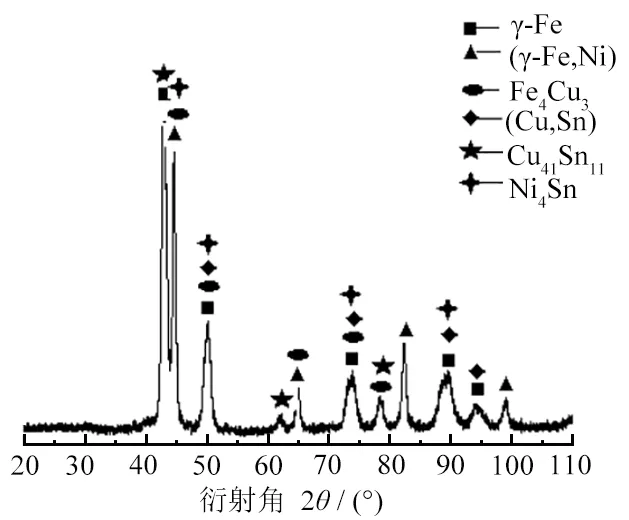

为进一步研究不同磨边轮配方组织中的物相组成,对不添加及添加质量分数6%预合金粉的胎体进行XRD衍射分析,其结果如图2所示。

(a)0

(b)6%

对比图2a和图2b可知:不添加预合金粉时,胎体中主要存在γ-Fe、(Cu,Sn)和(γ-Fe,Ni)固溶体以及Fe4Cu3、Cu41Sn11、Ni4Sn等金属间化合物;添加6%(质量分数)预合金粉后,除上述物相外,组织中还出现了Cu0.61Zn0.39和CuZn2新相,未检测到FeP相关相,推测原因主要是其含量太少的缘故。

2.2 FBCu14预合金粉对铁基胎体性能的影响

测试添加0、2%、6%、10%和14%(质量分数)FBCu14预合金粉后,铁基胎体的相对密度η、硬度HRB、抗弯强度σ及磨损量Δm结果如表3所示。

从表3可知:随着FBCu14预合金粉的加入,铁基胎体的相对密度、硬度、抗弯强度均呈现先增大后减小的趋势,在预合金粉质量分数为6%时达到最大值,分别为99.8%、104.4 HRB和947.2 MPa;磨损量呈现先减少后增加的趋势,在质量分数为6%时达到最小值0.272 5 g。相较于不添加预合金粉,添加预合金粉质量分数为2%~14%时,基体的相对密度、硬度值及磨损量变化幅度均小于10.0%;但抗弯强度值变化较大,当预合金粉质量分数为6%时,抗弯强度提高了11.8%。原因是加入适量预合金粉后,烧结过程中的低熔点元素和预合金粉充填粉末颗粒间空隙的能力提升,使得胎体的综合性能得到提升;而当添加量过多,达到或超过10%时,又会造成胎体性能的整体下降,原因是烧结时生成的液相量过多,出现流料,反而会使其相对密度、硬度、抗弯强度降低。

表3 不同质量分数预合金粉的铁基胎体性能测试结果

3 结论

(1)不添加CuZnSn预合金粉时,铁基胎体中主要存在灰白色、浅灰色和深灰色3种组织,随着CuZnSn预合金粉添加量的增加,胎体中灰白色组织面积明显减少,浅灰色组织面积增加,深灰色组织面积变化不明显。

(2)不添加CuZnSn预合金粉时,胎体中主要存在γ-Fe、(Cu,Sn)和(γ-Fe,Ni)固溶体以及Fe4Cu3、Cu41Sn11、Ni4Sn等金属间化合物;添加6%(质量分数)CuZnSn预合金粉后,除上述物相外,组织中还出现了Cu0.61Zn0.39和CuZn2新相。

(3)CuZnSn预合金粉含量增加,铁基胎体的致密度、硬度、抗弯强度均呈先增大后减小的趋势,而磨损量则呈先减少后增加的趋势;在其添加质量分数为6%时,分别达到最大值99.8%、104.4 HRB、947.2 MPa和最小值0.272 5 g。添加适量CuZnSn预合金粉可以增加铁基胎体的液相量,改善粉体流动性,提高胎体性能,质量分数达到或超过10%后则会降低铁基胎体的综合性能。