Invar合金焊接技术研究现状及展望*

2020-07-02

(上海工程技术大学材料工程学院,上海 201620)

近年来先进复合材料(主要是碳纤维增强树脂基复合材料)大量应用于大型飞机制造中,如机翼、水平尾翼、机身、整流罩等主要结构件。碳纤维增强复合材料组件在刚性模具中固化成型,通过加热(177℃)和加压以形成致密和精准的零部件。复合材料尺寸要求严格,因此对成型模具要求尤为苛刻。Invar合金具有与复合材料相近的低热膨胀系数、良好的尺寸稳定性,已成为波音等大型飞机制造公司制造复合材料模具的首选材料[1]。Invar合金广泛用于天平、彩电荫罩、精密测量仪器、海底天然气运输管道、传输电路等领域,目前应用最广泛的是LNG 液化天然气运输船和复合材料成型模具制造。

焊接是材料重要加工工艺之一,国外Invar合金焊接技术研究在20世纪60年代开始出现,国内Invar合金焊接技术的研究主要在2000年以后,相比于国外仍有一定的差距。随着Invar合金应用越来越广泛以及服役环境越来越复杂,Invar合金焊接质量要求越来越高,焊缝不仅需要满足低膨胀性还需要具备一定硬度、强度、韧性等优良的力学性能。总体来说,目前国内外Invar合金焊接方法不够全面,焊接返工率较高,质量需要进一步提高。

1 Invar合金特性

1896年法国物理学家纪尧姆发现:当Fe-Ni合金镍含量为36%时,常温(-80~230℃)内表现出极小的热膨胀系数。这种膨胀量近乎不变的(Invariable)的合金被命名为Invar合金。与普通金属随温度上升而热膨胀系数线性增加不同,以Invar合金为代表的Fe-Ni、Fe-Ni–Co合金在一定的温度范围内,膨胀系数曲线呈现平坦的低膨胀系数曲线和较陡的高膨胀系数曲线两个部分,折线的转折点为居里温度点,这现象称为“Invar 反常”也叫Invar 效应。Invar 效应机理目前没有统一定论,一般认为这种效应的产生与居里温度点以下的磁致伸缩效应有关[2]。

Invar合金在居里温度点以下,呈现铁磁性,热膨胀系数极小;当温度达到居里温度点以上时,合金失去铁磁性,热膨胀系数快速升高。温度和镍含量对热膨胀系数的影响巨大,不同温度下,Fe-Ni合金的最低热膨胀系数成分点和热膨胀系数增长率不同[3]。

Invar合金热膨胀系数远低于其他常见金属(表1[4]),具有低的导电、导热性,较高的塑性、韧性、抗损伤性和缺口不敏感性等特点[5]。但普通Invar合金仍存在以下不足:(1)Invar合金室温组织为单相奥氏体 (Ms<–150℃),其强度、硬度较低;(2)普通的Invar合金热膨胀系数相对较高;(3)普通的Invar合金居里温度点较低(280℃),温度应用范围窄。针对普通Invar合金在强度、热膨胀系数、居里温度点等方面的不足,各国相继加强了对Invar合金的研究。目前,除了大规模使用的Invar36合金以外,具有代表性的其他几种Invar合金是Invar32合金、Invar42合金和NILO365合金。

1.1 Invar32合金

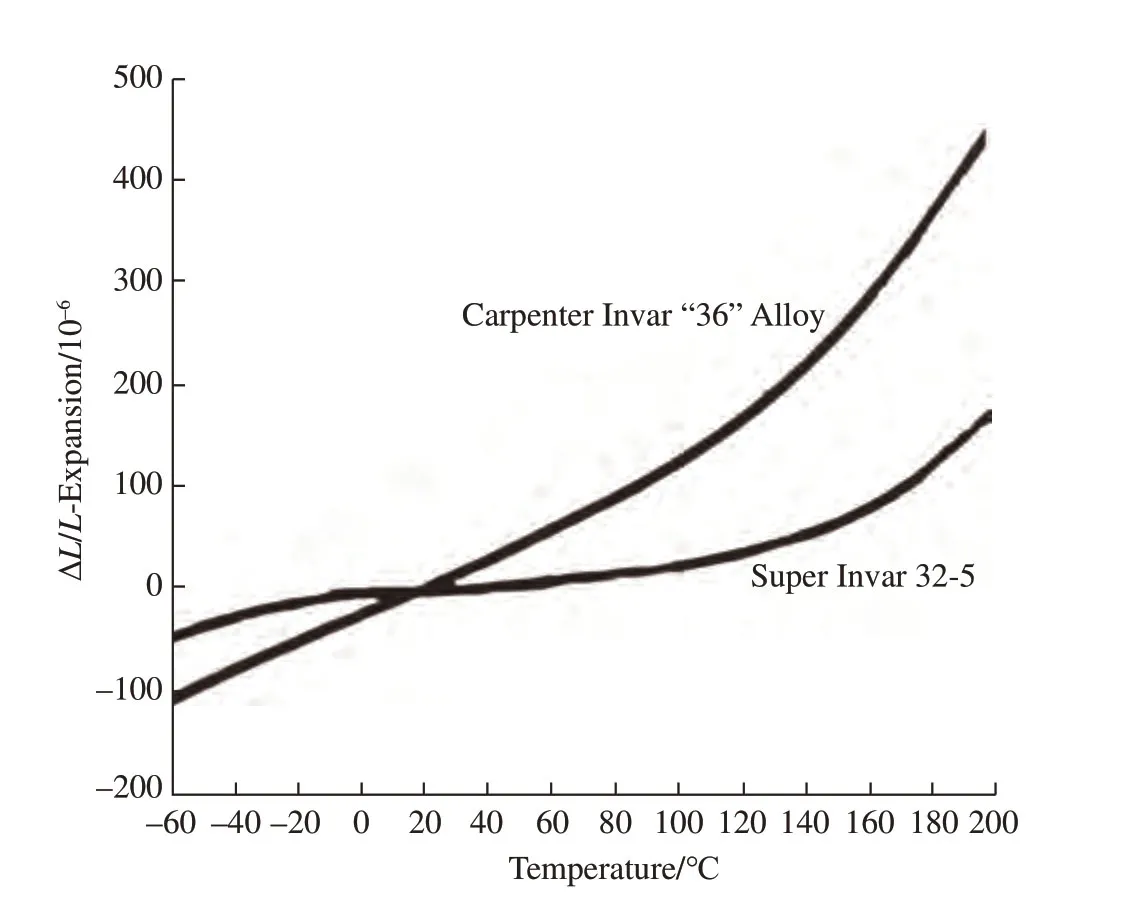

Invar32合金具有比Invar36合金更低的热膨胀系数,称为超Invar合金,常用于光学或激光系统精确测量的基板和支撑构件。它是在Fe-36Ni合金基础上用部分Co元素代替Ni 元素,降低了合金的室温热膨胀系数(图1)。合金镍含量不同具有不同的热膨胀系数曲线。合适的Co 含量降低膨胀系数的同时,又在一定程度上提高了居里温度点,但Co 含量必须满足最佳Co 含量原则:Co+Ni的总含量为36.5%时,合金室温膨胀系数最低。

1.2 Invar42合金

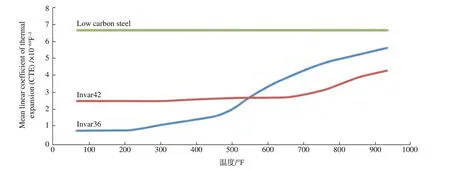

Invar42合金是镍含量为42%左右的Fe-Ni 低膨胀合金,具有比Invar36合金更高的居里温度点,扩大了合金低膨胀系数的温度范围(图2),适用于更高的温度区间。随着镍含量的增加,合金的居里温度点逐渐增加(Invar36:280℃;Invar42:360℃;Fe-50%Ni:≥500℃)。虽然Ni 含量的增加在一定程度上会增加居里温度点以下的热膨胀系数,但提高了居里温度点,从而降低了合金在一定高温领域的热膨胀系数。

图1 Invar32合金热膨胀系数Fig.1 Thermal expansion coefficient of Invar32 alloy

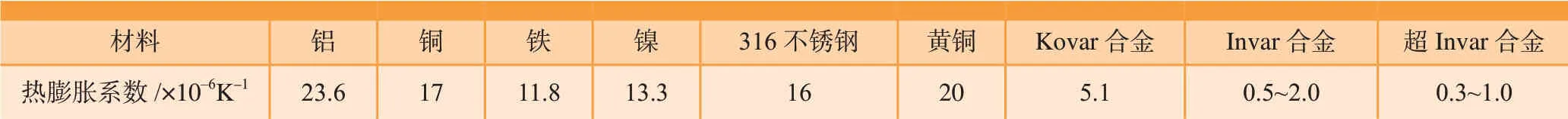

表1 常用金属的热膨胀系数Table1 Thermal expansion coefficient of common metals

图2 Invar42合金热膨胀系数Fig.2 Thermal expansion coefficient of Invar42 alloy

1.3 NILO365合金

NILO365合金是一种强化型低膨胀合金,具有较高强度,常用于飞机复合材料模具制造以及对强度有要求的低膨胀性构件制作。NILO365合金是在Fe-43%Ni合金中加入了1.4% Ti和3.3% Nb,在沉淀硬化处理时形成弥散分布于基体的γ'相,从而达到强化目的。其硬度达到HRC39,屈服强度达到1000MPa,是普通退火Invar36合金的4倍。

由于普通Invar合金呈单一奥氏体组织,热处理对其强度提高不起作用,因此强化型Invar合金是国际上研究的重点。目前Invar合金的强化类型主要分为4类:固溶强化、沉淀强化、细晶强化、形变强化。固溶强化主要方式是:置换元素Co和间隙固溶元素C,N,B。沉淀强化的强化方式主要分两类:一类是加入Ti、Al、Nb 时效形成γ'相,如国际镍公司的Incoloy903合金(38Ni,15Co,3Nb,1.4Ti,0.9AI)抗拉强度达到1300MPa[6];另一类是加入W,Mo,V,Cr,Ta,Zr 等元素形成碳化物作为第二相质点,达到强化效果,如俄罗斯中央黑色冶金科学研究院研究的Fe-(23~40)% Ni-(0.1~1.0%-(0.3~2.0)%V合金,在低膨胀系数条件下达到了1300MPa 强度[7]。细晶强化是保持合金低膨胀性同时大幅度提高材料强度、韧性最有效的方法,其中最突出的是Vinogradov 等[8]的ECPA 细晶强化法。此外形变强化也是一种有效的强化手段,可通过诱发马氏体相变的方法进行强化。

2 Invar合金焊接特性

由于Invar合金导热性差、镍含量较高等物理和化学冶金特性,Invar合金焊接具有熔池流动性差、熔深浅,易出现气孔和裂纹等特点。

熔池流动性差,熔深浅主要基于两个原因:(1)Invar合金较高的镍含量提高了液态Invar合金的表面张力和黏度,使熔池流动性较差;(2)Invar合金表面张力大且表面张力系数为负,在焊缝熔池表面形成由熔池中心向熔池四周流动的对流,导致熔池变宽,熔深变浅。熔池流动性较差易导致焊缝合金成分分布不均匀和咬边等现象的发生。提高熔池流动性方法主要有:(1)提高焊接热输入以改善熔池流动性,但会造成低熔点元素蒸发和气化,组织粗大,热裂纹倾向增大;(2)在保护气体中加入O2等活性气体,以改善熔池表面张力和流动性,但易形成气泡或与熔池金属反应生成NiO等物质形成夹渣。目前改善Invar合金焊接流动性较简单的方法是摆动焊枪来搅拌熔池,提高其流动性。

Invar合金焊接易出现气孔,主要原因在于:(1)液态Invar合金对O2、H2和CO2等气体溶解度较大;(2)Invar合金熔池流动性差、黏性大且固相液相间距小,凝固过程较快,焊接时O 极易于Ni 形成NiO,进而与H、C 生成CO2和气态水大量溶解于液态金属中。熔池冷却过程中,粘度大,凝固快的熔池金属使得气体来不及逸出,滞留在焊缝中形成气孔。此外,还存在焊接坡口、表面存在油污水分,保护气氛不足等工艺原因。因此,焊前清理尤为重要。

Invar合金易出现的裂纹主要有凝固裂纹和高温失塑裂纹两种。Invar合金为单相奥氏体组织,对合金元素的溶解度较低,S、P 等杂质极容易与基体的Ni、Fe作用,生成熔点较低的共晶物,偏析于晶界处,在焊接凝固及应力作用下会产生凝固裂纹。此外,Invar合金在温度达到熔点0.5~0.8倍时,存在一个塑性极具下降的区域(DTR),此区域容易出现高温失塑裂纹(DDC)[9],关于Invar合金的高温失塑裂纹机理部分学者进行了研究,但目前没有统一的定论。

3 Invar合金焊接工艺研究现状

3.1 Invar合金TIG、MIG焊接

Invar合金早期的焊接工艺方法主要是TIG和MIG焊接,在前期研究中,主要对填充金属的化学成分、焊接裂纹和膨胀系数不匹配等问题进行了研究。

Bellware 等[10–12]在Invar36合金焊接研究过程中发现,在焊丝中加入Ti、Mn 元素和提高C 含量改变焊丝的化学成分后,可以有效降低Invar合金对热裂纹的敏感性。焊接过程中Mn、Ti可以作为焊缝的脱氧剂且能与S 等物质形成高熔点析出物,避免了低熔点共晶物的形成,抑制了热裂纹的产生。但是,Ti、Mn 作为填充金属时抑制了焊接热裂纹产生的同时却出现了焊缝热膨胀系数与母材不匹配的问题。

对于热膨胀系数匹配性和焊接热裂纹问题,Witherell 等[13]通过调节填充金属成分(36% Ni,3% Mn,1% Ti,0.1% C)同时减小焊接热输入量的方法,平衡了焊缝抗热裂纹性和热膨胀系数,从而达到使用要求。虽然这种方法改善了焊缝母材热膨胀系数,但是牺牲了部分焊缝的抗裂纹性能,且限制了焊接热输入。Otte 等[14]利用Nb 代替了Mn、Ti,以成分为36% Ni、1.5% Nb、0.2% C和Fe的焊丝作为填充金属焊接Invar36合金,在保证抗焊接热裂纹的基础上,极大改善了膨胀系数不匹配问题。

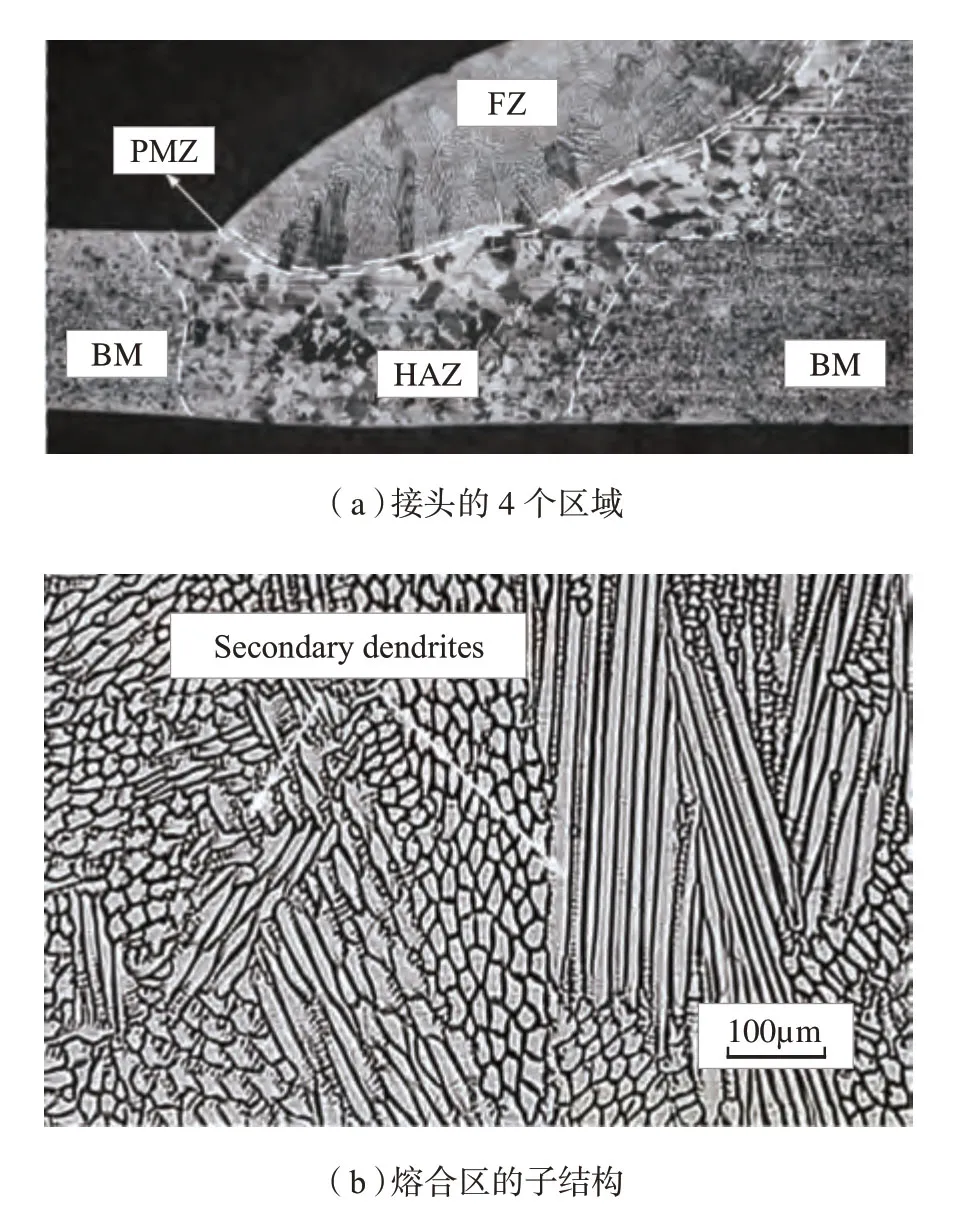

传统焊接工艺结合新技术及优化工艺措施对提高Invar合金焊接质量有显著的效果。Wang 等[15]采用脉冲TIG 对厚度为0.7mm和1mm的Invar36合金进行搭接焊接研究,结果显示熔合区完全由柱状晶组成,柱状晶粒中观察到两种形式的子结构(图3);力学试验表明,HAZ和FZ的显微硬度分别达到基体金属的85%、90%以上。

Chen 等[16]对19.05mm 厚的Invar36合金进行60°开坡口多层摆动MIG 焊接并对其热影响区进行了分析,发现第1次焊道的热影响区相对稳定,但热影响区较宽(1200μm);第2~5层焊道热影响区相对波动较大,但是整体热影响区较窄(≤600μm),而较窄的热影响区提高了焊缝质量,为后续Invar合金焊接研究提供了基础。

3.2 Invar合金激光焊接

激光焊具有热输入小和热影响区窄的优点,适合于热裂纹倾向较大的Invar合金焊接。黄震宇[17]利用分光法获得双束激光对0.7mm 厚的Invar合金进行了焊接研究,前一道激光对试板进行预热,后一道激光进行焊接,发现激光功率390W、脉宽2.5ms、频率30Hz、离焦量0和焊接速度200mm/min 时,焊缝质量最好,强度和屈服强度达到了母材的94.18%和92.00%,分别为478.84MPa和256.70MPa。

Zhao等[18]利用激光焊接了3mm厚的Invar36合金,结果显示熔合区平均硬度为130Hv,达到母材的83%;平均抗拉强度、屈服强度和延伸率分别为基体材料的85%、87%和36%;显微观察发现熔合区存在晶粒长大现象,呈较粗的奥氏体柱状晶,而熔合区的晶粒长大是导致熔合区的力学性能降低的主要原因。

图3 焊接接头显微组织图Fig.3 Microstructure of welded joint

朱小军等[19]利用脉冲激光焊接了0.5mm 厚的4J42合金,接头形式为搭接,成功获得了密封性良好的焊缝,试验结果表明,焊接速度越快,密封率越低。

3.3 Invar合金激光–MIG复合焊接

激光–MIG复合焊接是结合了激光熔深大和MIG焊桥接能力好等优点的新型焊接方法,对Invar合金中厚板焊接有一定适用性。

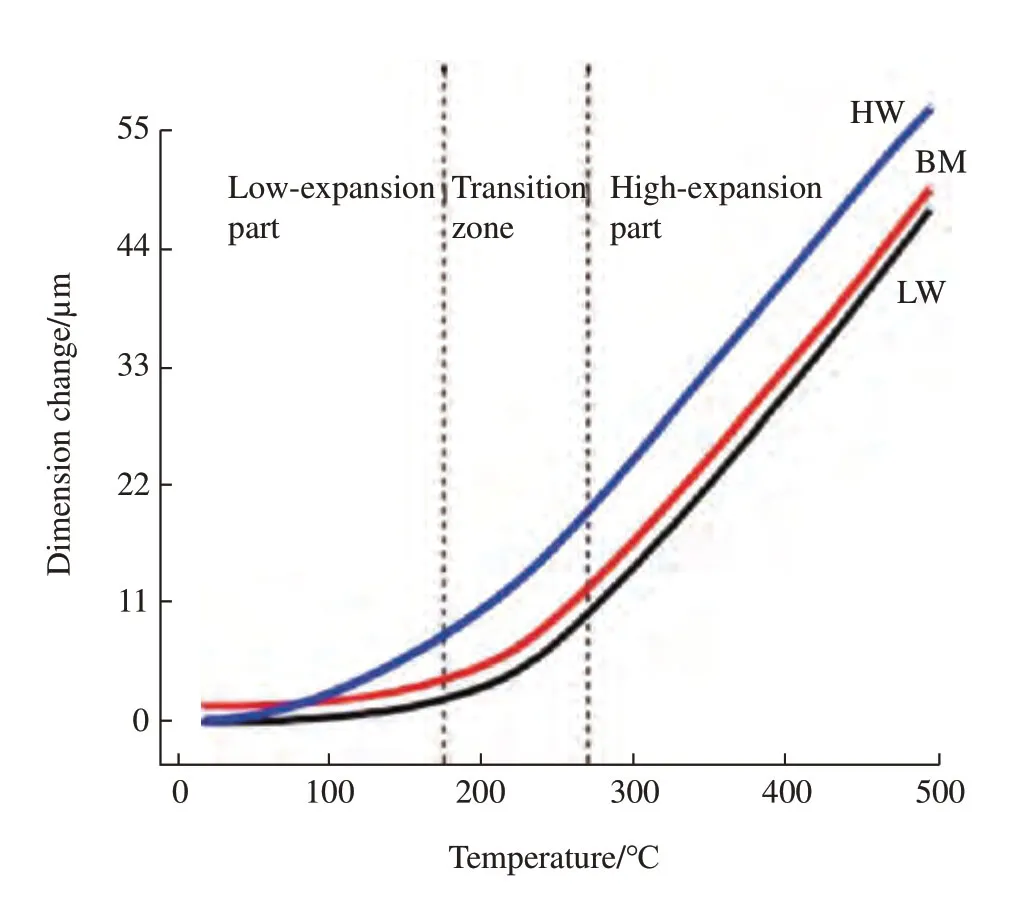

Li 等[20]采用激光和激光–MIG复合焊的方法焊接了5mm 厚的Invar36合金,结果表明,复合焊缝的屈服强度比激光焊缝高16.2%(362.8MPa),这主要是因为其晶粒较细,激光焊缝的热膨胀系数与母材基本相同,而复合焊缝的热膨胀系数比母材高,且其热膨胀系数曲线与铁镍合金的理论曲线有明显的偏离,如图4所示,原因是焊缝镍含量降低和生成新相。

Zhan 等[21]利用激光–MIG复合焊对19.05mm 厚的Invar36合金进行了多层多道焊,微观结构观察发现,焊缝由激光引起的柱状枝晶区和远离焊缝生长的MIG电弧引起的胞状树枝晶区组成,且焊缝中心区晶粒较细硬度较高;从焊缝中心到母材Ni 含量增加,Mo 含量略微降低,而Mn和Cr 含量降低较多。

3.4 Invar合金搅拌摩擦焊

搅拌摩擦焊作为一种固态连接工艺,能有效避免热裂纹和热膨胀系数不匹配问题,Jasthi[22]对12.7 mm 厚的Invar36合金进行搅拌焊接,分别使用多晶立方氮化硼(PCBN)和W-25%Re 两种材料制作的高温搅拌针,发现焊接消除了熔化焊存在的凝固裂纹、气孔、再热裂纹等问题,且焊缝的热膨胀系数、拉伸强度和显微硬度与母材基本相同。

图4 复合焊、激光焊和母材的热膨胀曲线Fig.4 Thermal expansion curves of hybrid welding,laser welding,and base metals

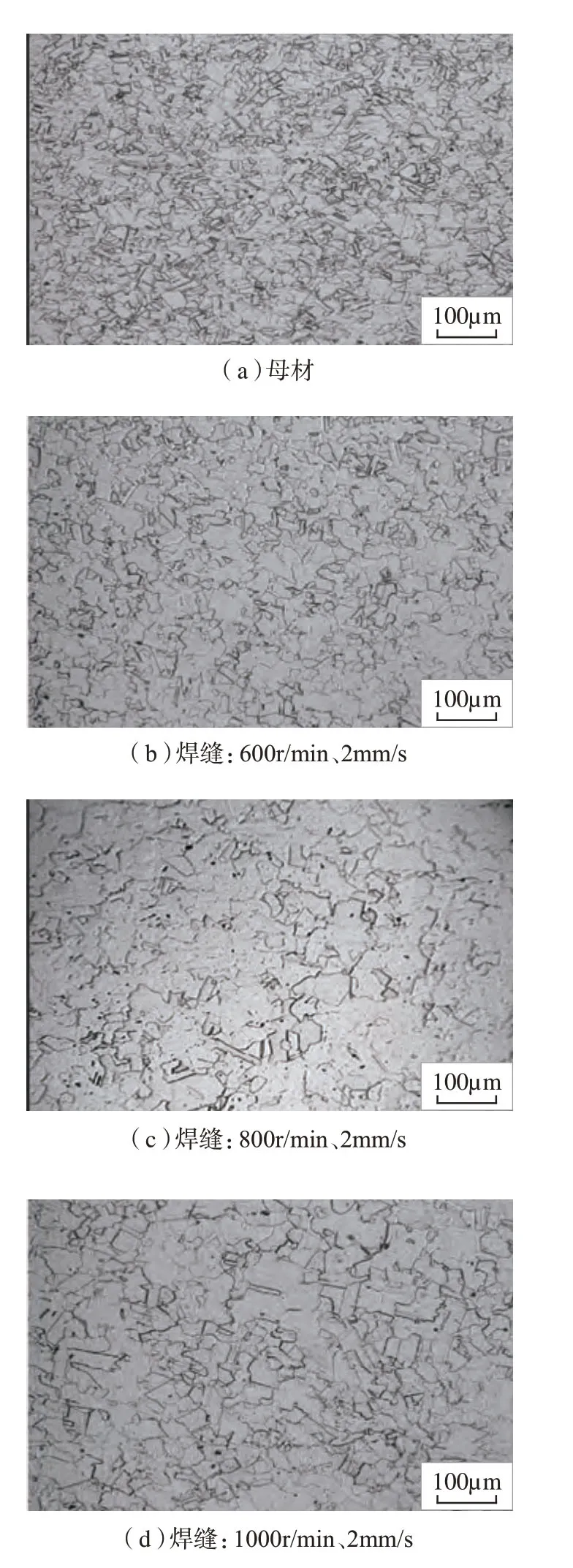

Zhao 等[23–24]利用搅拌摩擦焊焊接了3mm的Invar36合金并进行分析研究,热膨胀性测试结果表明,其焊缝保持了优异热膨胀系数,焊缝在搅拌区为均匀的粗奥氏体组织,与基体材料相比,平均晶粒尺寸更大,但是晶粒结构更均匀,如图5所示;力学性能测试表明焊缝的硬度和抗拉强度降低了约10%,主要原因是晶粒尺寸的增大。

图5 母材及不同转速下搅拌区的显微组织图Fig.5 Microstructure image of base metals and stirring zone at different speeds

3.5 Invar合金K–TIG焊接

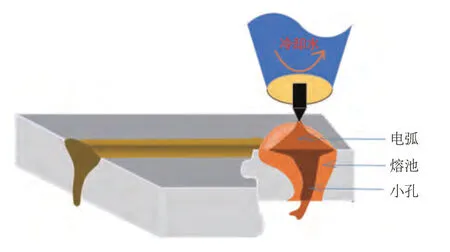

K–TIG(Keyhole TIG)焊接作为一种加强版的TIG焊接,其原理是在传统的TIG 基础上通过大电流(>300A)产生的较大的电弧压力与液态熔池的表面张力平衡形成小孔,实现深熔焊。大电流对钨极有严重的烧损,K–TIG 通过在焊枪通入冷却水,加强了对钨极的冷却作用,使钨极可承受更大的电流,如图6所示。K–TIG 解决了原本TIG 熔深不足的缺点,最大熔深达12~15mm,极大地提高了焊接效率,同时减少了多层多道焊接带来的热输入量过大,焊接变形严重的问题。K-TIG 在焊接中厚板时无需开坡口焊接和解决需要填充材料带来的膨胀系数不匹配问题,并且具有良好的间隙容忍度,避险了激光焊接间隙容忍度低、装配要求高、焊机成本高等缺点。

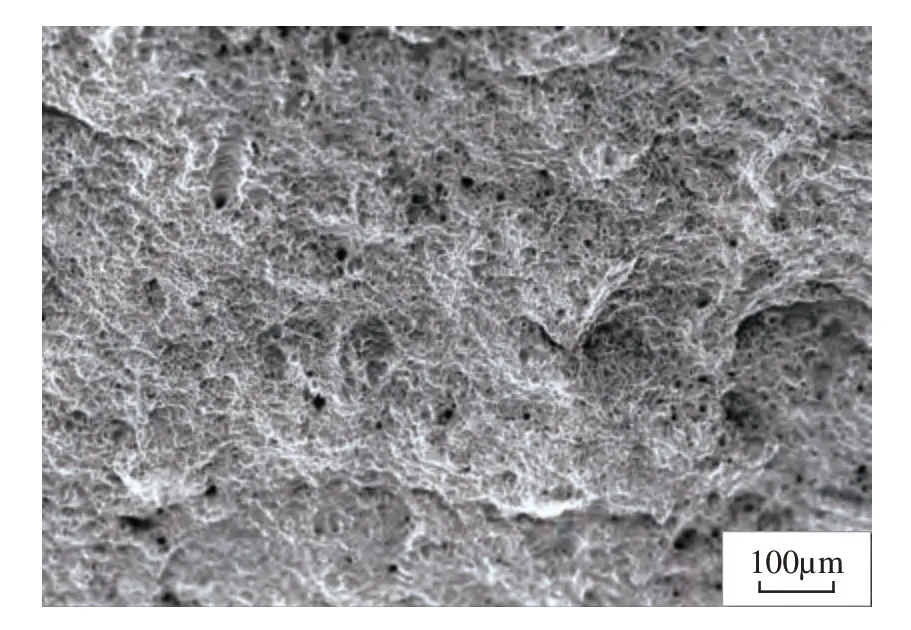

刘红兵等[25]使用K–TIG 工艺焊接10mm 厚的Invar36合金,焊缝成形良好无裂纹和气孔出现(图7),其拉伸试验抗拉强度达到了母材的95%以上,焊缝拉伸断裂属于典型韧性断裂,焊缝拉伸断口存在大量韧窝(图8)。综合而言,K–TIG 对Invar合金焊接具有良好的适应性,对Invar合金焊接具有较强的研究价值。

图6 K–TIG焊接示意图Fig.6 Schematic illustration of K–TIG welding

图7 K–TIG焊Invar36合金焊缝截面 Fig.7 Cross section of Invar36 alloy by K–TIG welding

图8 K–TIG焊Invar36合金拉伸断口 Fig.8 Fractography of Invar36 alloy K–TIG welding

4 结论

目前的焊接工艺方法一定程度上改善了Invar合金熔池流动性差、熔深浅,易出现裂纹和气孔等问题,但在中厚板焊接时仍存在不足,如焊接效率低、装配间隙要求高、设备成本高等局限性。K–TIG焊由于熔深大、无需填充材料、焊缝质量稳定性好,对中厚板Invar合金焊接具有显著优势,未来应加强Invar合金K–TIG焊接研究以及开发更适合Invar合金中厚板焊接的新工艺、新方法。