面向航空发动机薄壁回转体复材构件装配的机器人调姿定位系统*

2020-07-02

(中国航空制造技术研究院,北京 100024)

航空发动机上有些重要的回转体薄壁复材构件,其锥形外表面上要装配数十件形状各异的金属零件和钻制数以千计的铆接用孔,在装配过程中构件的调姿效率和制孔定位精度成了影响产品质量和产能的关键因素[1]。国内在该航空产品的制造装配尚未完全摆脱人工作业模式[2],在产品的装配精度、装配效率、状态稳定性、制造成本以及作业强度、环境方面尚需进一步提升,以适应现代航空发动机产业发展要求[3]。探索并研制一种结构紧凑、高效、高精度的机器人自动调姿定位系统,实现航空发动机薄壁回转体复材构件产品的高质量自动化装配、提高生产效率,解放生产力已成为业界的目标,也是全面实现航空发动机及其重要部件智能制造的必经之路[4]。

机器人调姿定位系统

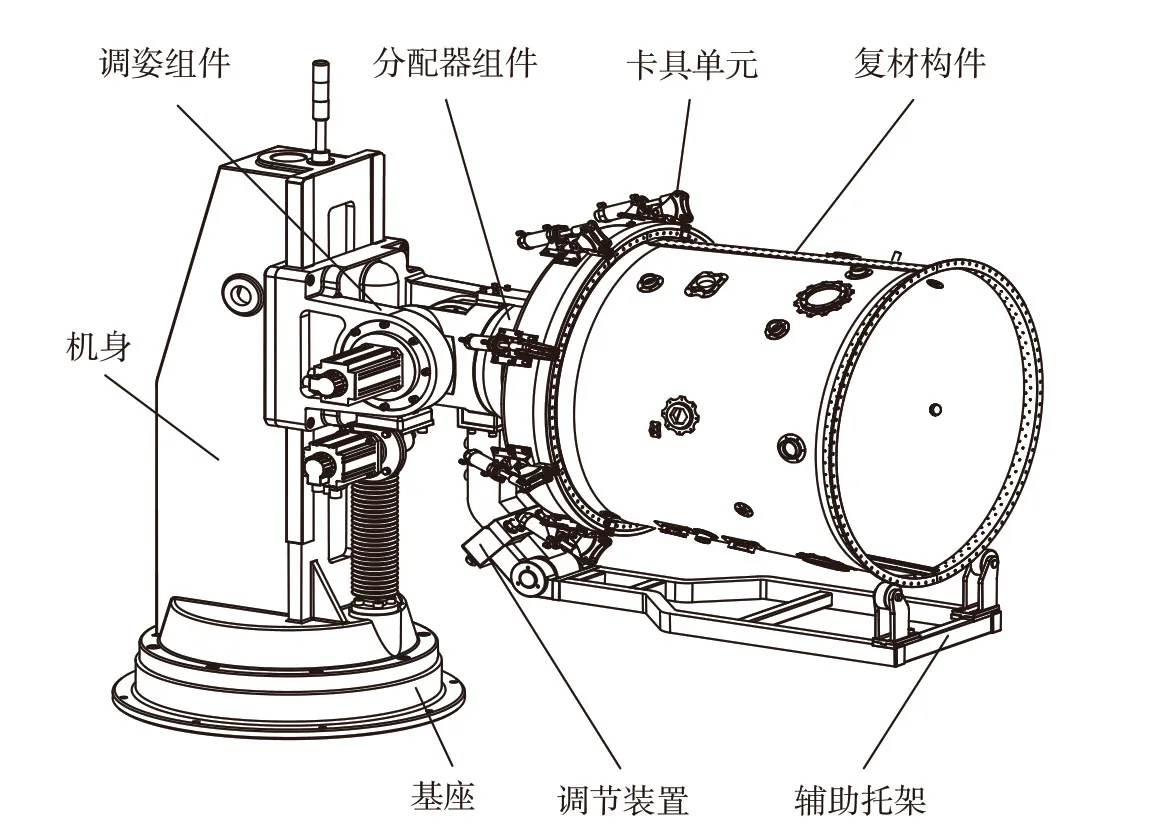

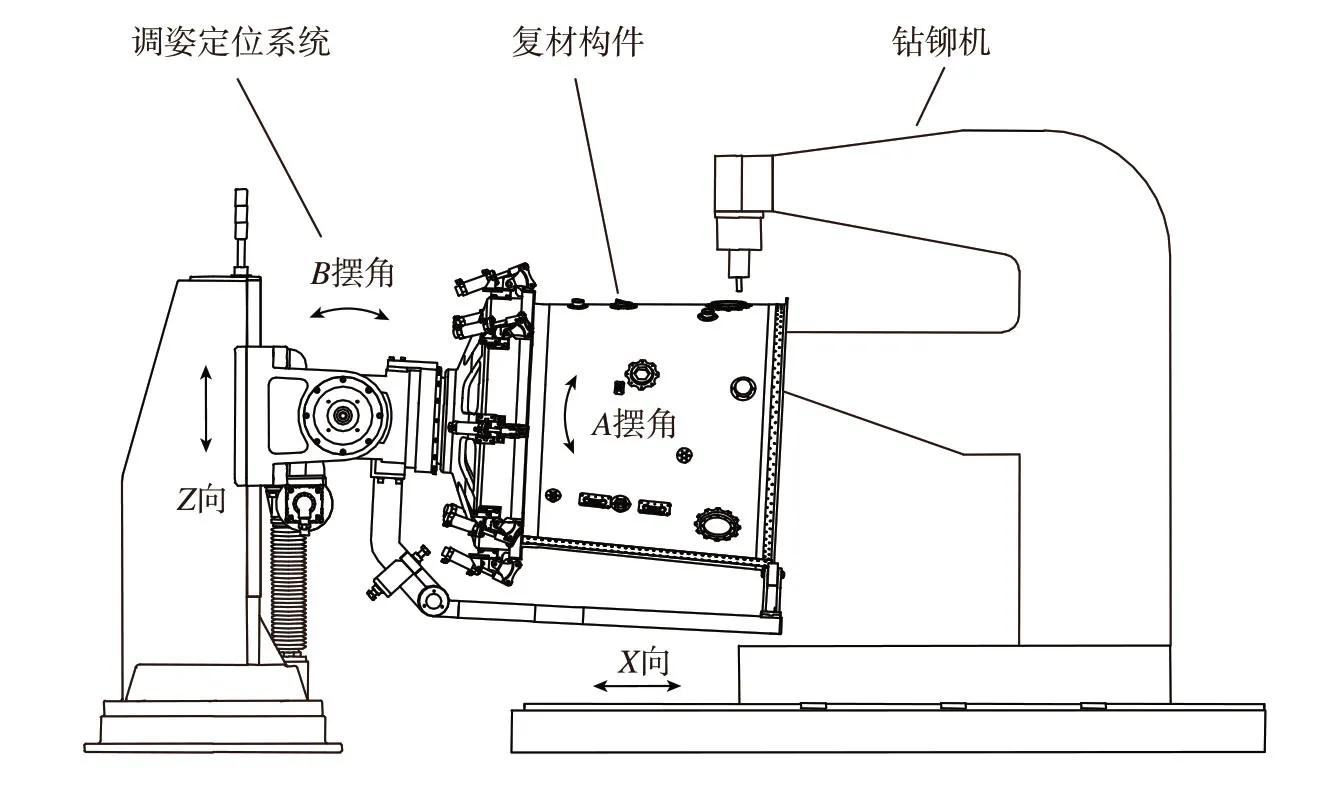

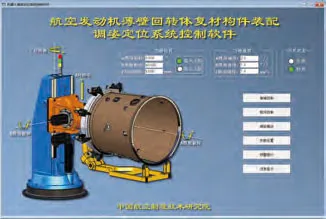

自主研制的航空发动机回转体薄壁复材构件装配的机器人调姿定位系统,如图1所示。

本机器人调姿定位系统可按产品数模预先规划孔位信息数据,自动以一定的姿态配合钻铆机联动,并使装配孔位法矢对准钻铆机的工作中心,且孔心法矢正好与上、下铆头工作中心线重合,此时上铆头推送紧固件,然后进行钻铆,以此类推,完成所有孔位的高质量调姿定位任务。

该机器人调姿定位系统的研制分为机器人本体结构设计、运动学解析、电气控制设制和系统验证4个部分。

机器人本体结构设计

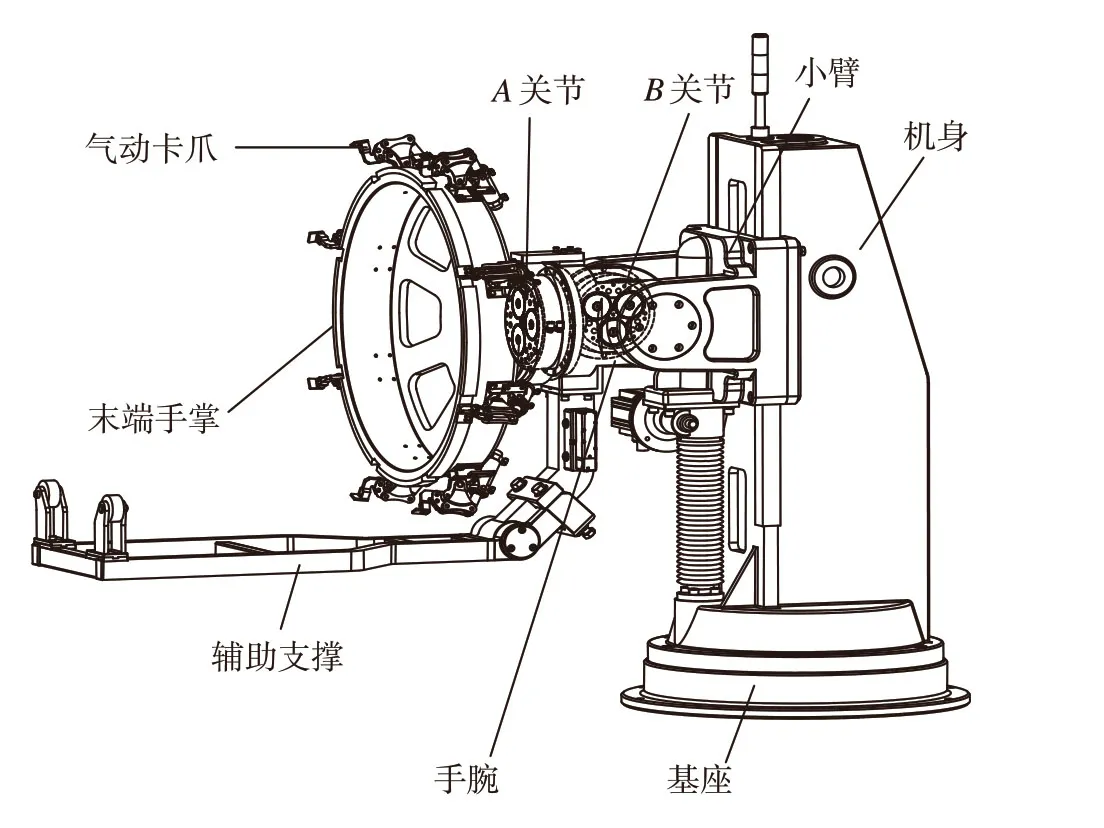

机器人本体结构见图2,主要由基座、机身、小臂、关节、末端手掌、气动卡爪、辅助支撑等构成。为了提高调姿精度,A、B摆角关节采用工业机器人核心部件RV的传动方式,RV减速器具有结构紧凑、传动精度高、系统刚性好的特点[5–7]。

机器人末端手掌上装有8个带自锁功能的气动卡爪,用于对工件的夹持和释放,气动卡爪设计采用四连杆机构,夹持工件状态下,在断电、断气的情况下,仍能对工件可靠夹持。带自锁功能的气动卡爪机构采用连杆销轴结构,具体结构如图3所示。

进气口和排气口通过分配器的设计在其内部形成8个进气通道和8个排气通道,为卡爪动作提供气源和接口。辅助支撑托架为工件远端提供支撑以补偿因工件自重产生的挠度变形,调节装置可调节辅助支撑托架角度,以适应不同型号尺寸的产品装配。

运动学解析

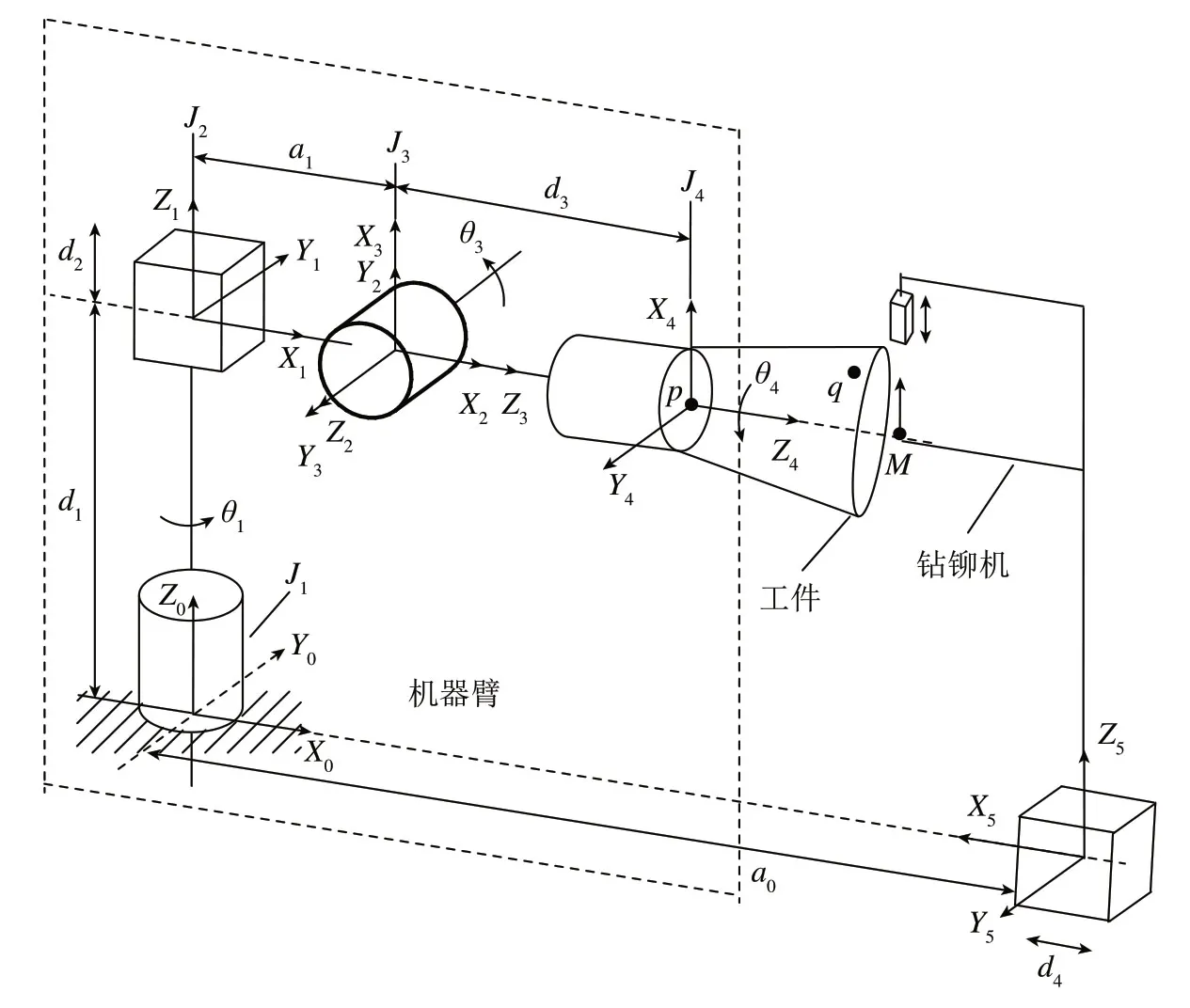

机器人调姿定位系统是基于RV减速器传动的4 自由度机器人,包括3个旋转关节和1个移动关节。其中关节1 设定两个限位,分别是装卸工位和加工工位;关节2、关节3、关节4 用于加工时对工件的自动调姿与定位,以满足自动钻铆的工艺要求。机器人运动学模型如图4所示。

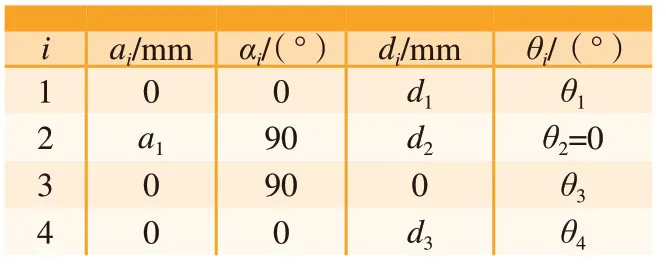

根据Denavit-Hartenberg 法,使用4个与连杆和关节相关的参数来描述参考坐标系之间的几何关系[8],即连杆长度ai、连杆扭曲αi、连杆偏置di、关节角度θi。工件装配调姿定位机器人系统的D-H 参数,如表1所示(其中,a0=2080mm,a1=464mm,d1=995mm,d3=652mm;θ1、θ3、θ4、d2、d4为未知变量)。

1 运动学正解

图1 机器人调姿定位系统Fig.1 Robot positioning system

图2 机器人本体结构设计Fig.2 Design of robot structure

图3 气动自锁卡爪结构Fig.3 Self–locking clamp structure

图4 机器人运动学模型Fig.4 Robot kinematics model

表1 机器人的D-H参数Table1 D-H parameters of robot

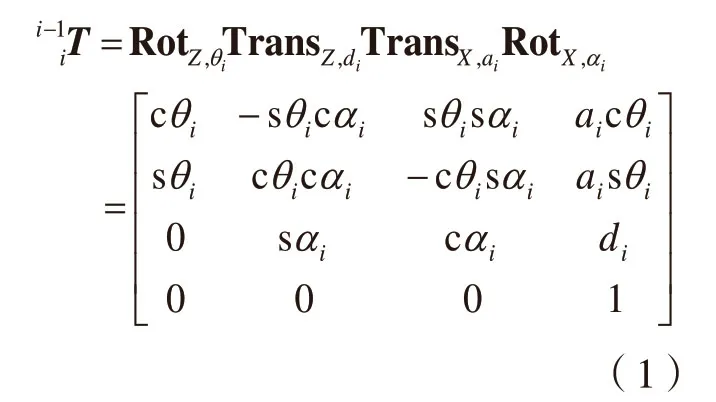

根据给定的机器人关节变量的取值来确定机器人末端执行器的位姿,这个过程被描述为机器人正运动学[9]。i–1iT表示坐标系{i}相对于坐标系{i–1}的位姿[10],根据D-H 约定,坐标系{i–1}到坐标系{i}的变换矩阵表示为4个基本的齐次变换矩阵的乘积:

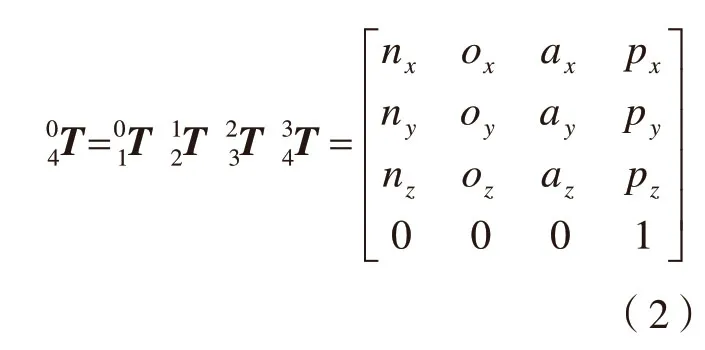

式中,c表示cos,s表示sin。机器人运动学模型中{1}~{4}每个坐标系的变换矩阵可从表1和式(1)推导得到。机器人末端执行器坐标系{4}相对于基座标系{0}的位姿,则是以上各齐次变换矩阵的矩阵相乘。

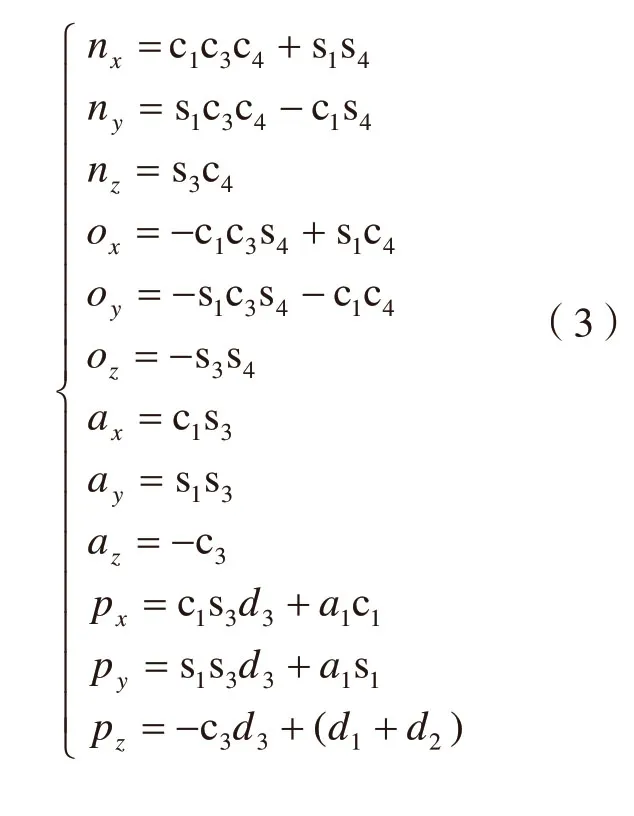

4个齐次变换矩阵相乘计算后,得到:

式中,将cosθi简化写为ci,sinθi简化写为si。

2 运动学逆解

通过末端执行器的位置和姿态来求解对应的关节变量,这就是机器人的逆运动学问题[11],称之为机器人运动学逆解。

2.1 求θ1

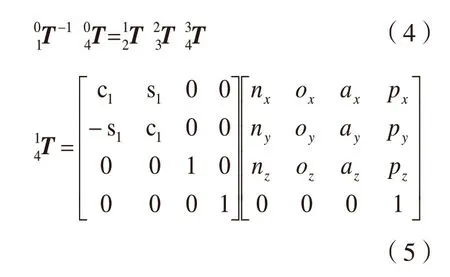

机器人调姿定位系统装夹工件时才需要θ1旋转,用逆变换01T–1左乘式(2)两边:

令方程式两端的矩阵r24的元素对应相等,可得:

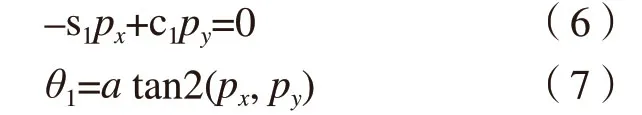

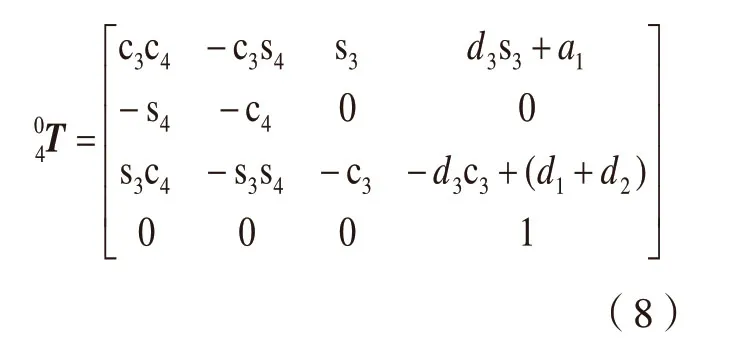

2.2 依次求θ3、θ4、d2、d4

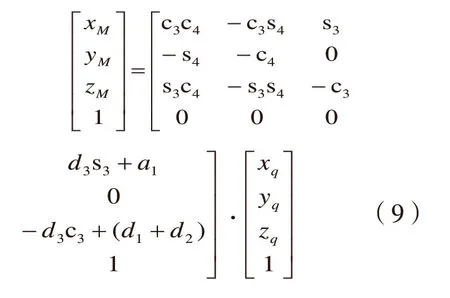

机器人调姿定位系统机器人调姿时必定在加工工位,θ1=0,通过θ3、θ4和d2的改变来改变位姿,带入式(3),变换矩阵04T可表达为:

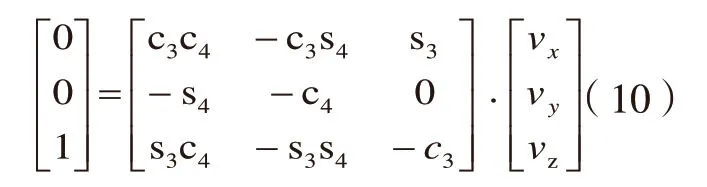

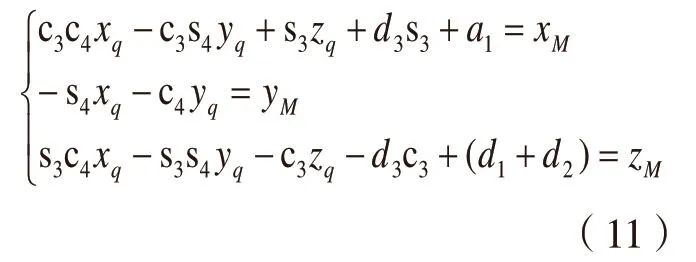

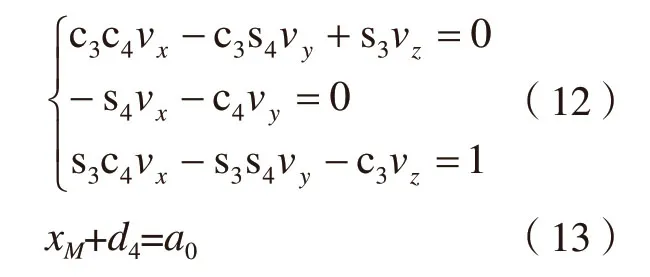

工件上所有加工孔位的坐标值和法矢都可通过离线编程从产品数模上获取,假设其中一个加工孔位q点的坐标值为q(xq,yq,zq),法矢为(vx,vy,vz)T,为了使q点到达已知的钻铆头的工作中心点M(xM,yM,zM)点,并且使孔位q点的法矢与钻铆方向[0,0,1]T一致(图4),可建立(9)和(10)两组方程式。

由式(9)可得到如下方程组:

由式(10)可得到如下方程组:

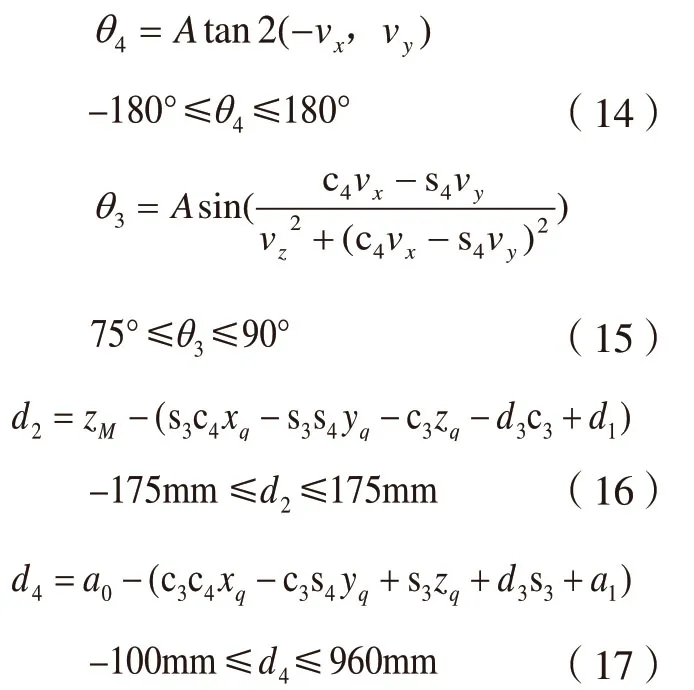

解上述方程,依次求解θ4、θ3、d2、d44个未知变量。计算结果为:

2.3 机器人运动学正、反解验证

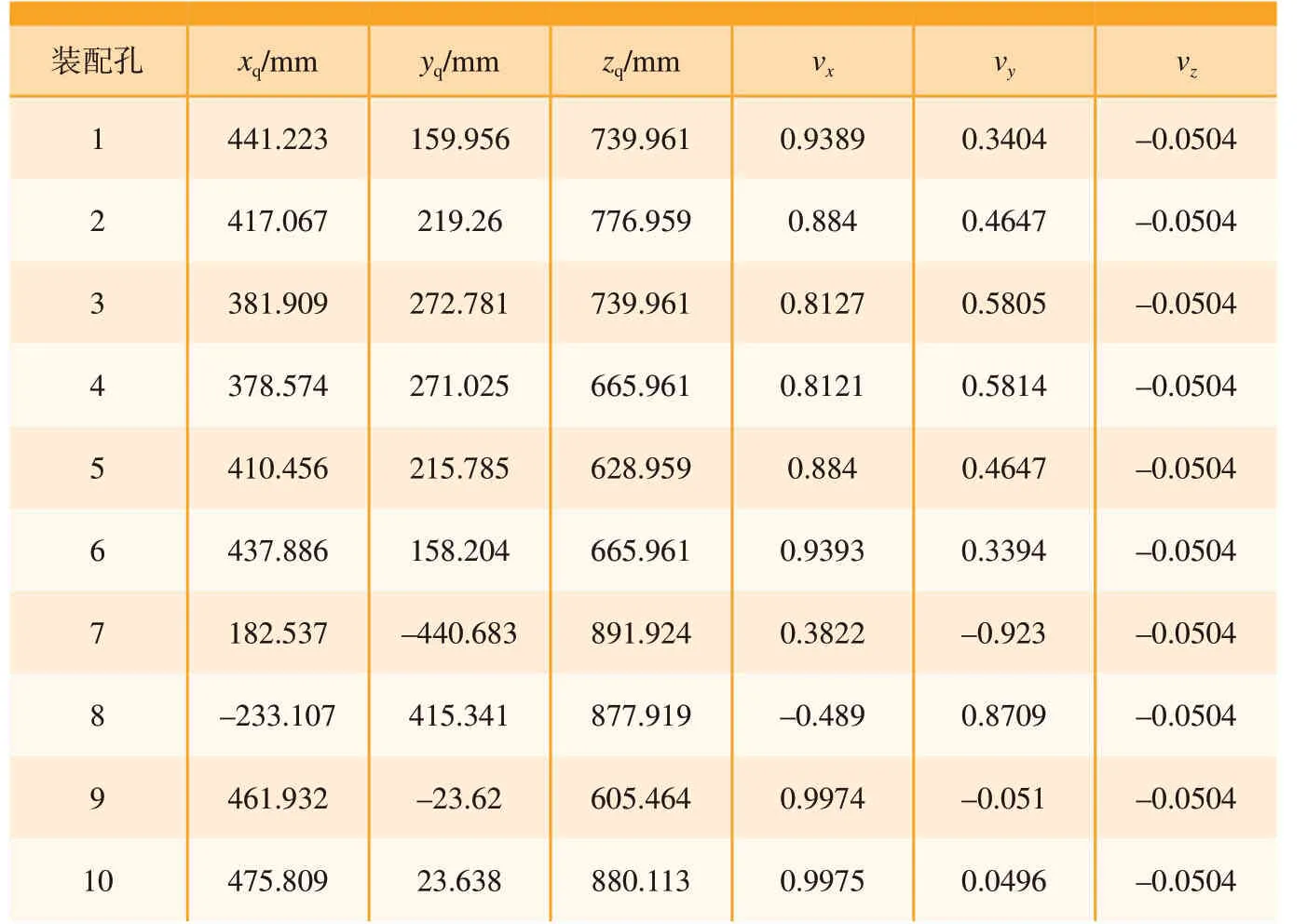

在CATIA 软件中取得工件产品坐标系下任意10个装配孔孔位及其法矢,见表2。

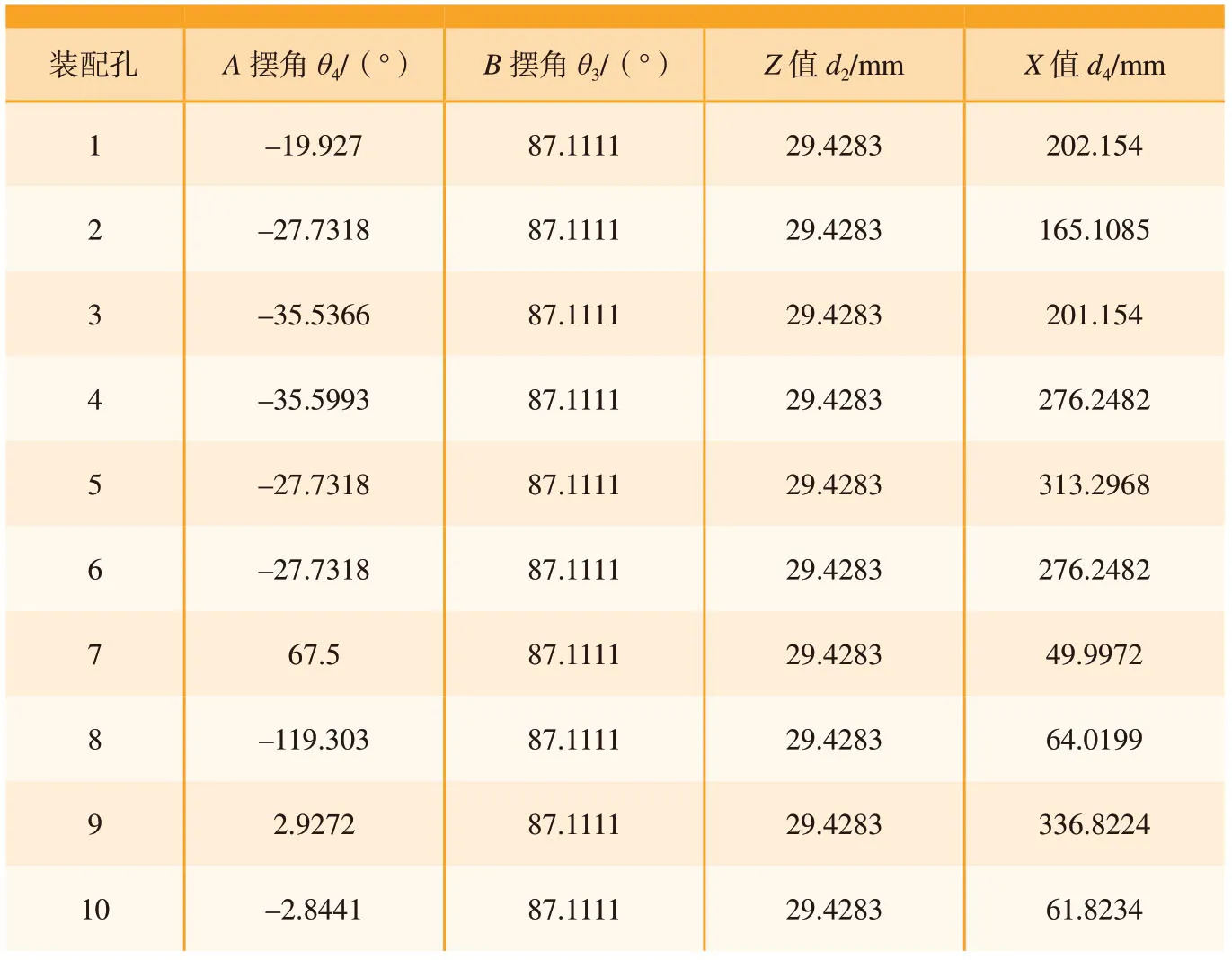

依次将孔位、法矢及已知参数a0、a1、d1、d3代入机器人反解式(14)~(17),计算结果见表3。

从表3可以看出,针对同一产品,同一曲面上的不同孔位计算出的B摆角值是一样的,Z值也相同,也就是说这种结构的调姿定位系统在加工过程中,其B摆角、Z向基本不做运动,仅需要A摆角作旋转运动和钻铆机作X方向运动,由于工件入位后,其孔位与上、下钻头均有一定间距,因此在装配过程中调姿定位系统不会与钻铆机发生干涉。

在CATIA 软件DMU 平台上,建立薄壁回转体复材构件装配系统模型如图5所示。

通过各关节运动副设置,形成1个包括钻铆机在内的薄壁回转体复材构件装配运动机构,如图6所示。

执行定义的机器人运动机构,将表3中计算的反解结果依次输入,可以看见,每1组计算结果输入后,表2中对应的复材构件理论曲面上孔位都与钻铆头的工作中心M点重合,其法线也与上、下铆头工作中心线重合,表明机器人按照计算的结果运动后,工件的孔位及法矢能够达到指定的位置,从而验证了机器人反解算式的正确性。

表2 装配孔孔位及法矢Table2 Assembly hole position and normal

表3 机器人反解计算结果Table3 Inverse calculation results of robot

图5 调姿定位系统仿真验证Fig.5 Simulation and verification of positioning system

图6 装配系统机构设置Fig.6 Mechanism setting of assembly system

图7 控制系统硬件构成图Fig.7 Hardware composition diagram of control system

电气控制系统设计

1 电气控制硬件构成

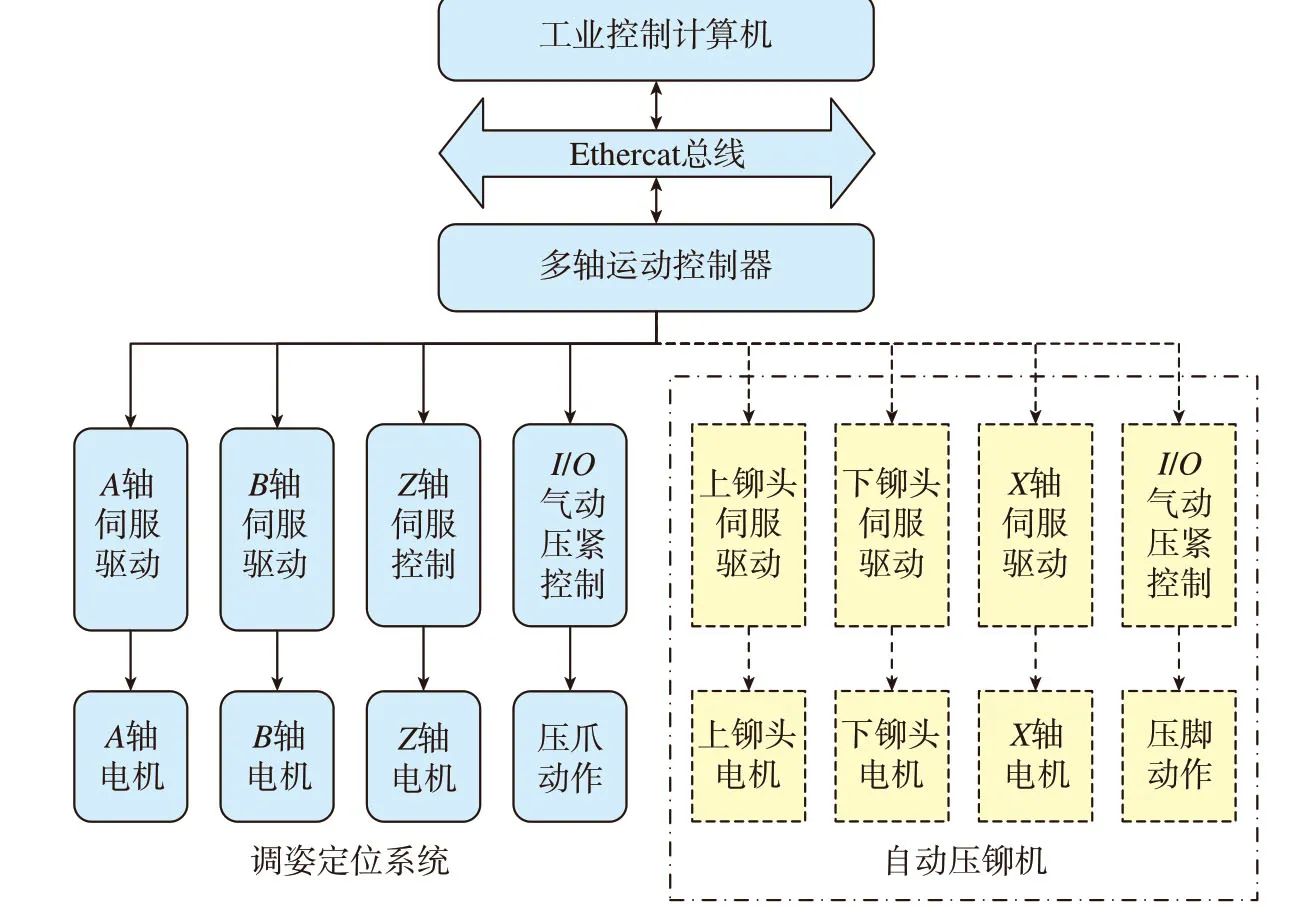

机器人调姿定位系统的电气控制选用倍福多轴运动控制器和米格伺服驱动系统,系统采用基于Ethercat 总线的分布式控制方式。上位机完成运动控制算法、控制指令输出、信息显示等,多轴控制器完成多轴协调运动控制,伺服驱动器完成各轴的运动定位。控制器通过对信号的逻辑判断,完成对电机和气动阀门的控制(图7)。调姿定位系统设计时考虑了亟待开发的自动钻铆机(图7虚线部分),预留了控制接口。

2 调姿定位系统控制软件

机器人调姿定位系统的上位机控制软件操作平台是windows 操作系统,软件分为单轴控制、程序控制、调姿算法、参数设置、报警提示、信息显示6个功能模块。控制软件操作界面如图8所示。

上位机通过离线编程软件规划生成的加工孔位及法矢文件,导入到调姿算法模块,生成A、B、X、Z各轴的运动轨迹和速度参数数据,通过工业以太网总线下载到多轴运动控制器。多轴运动控制器接收上位机数据后,通过内部的“电子凸轮”模式实现多轴协调同步控制输出,控制伺服驱动器驱动各轴电机实现自动调姿定位。

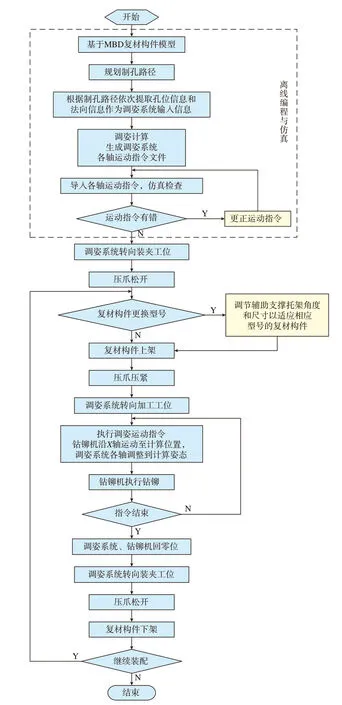

3 调姿定位系统工艺流程

调姿定位系统工艺流程如图9所示。

图8 控制软件操作界面Fig.8 Control software operation interface

图9 调姿定位系统工艺流程Fig.9 Process flow of positioning system

图10 机器人调姿定位系统实机Fig.10 Real machine of robot positioning system

系统验证

为了证明上述结构设计的合理性、运动学算法的正确性以及控制技术的有效性,同时也为了验证国产RV 减速机的精度能否满足航空专用装备的需求,研制完成了机器人调姿定位系统,如图10所示。

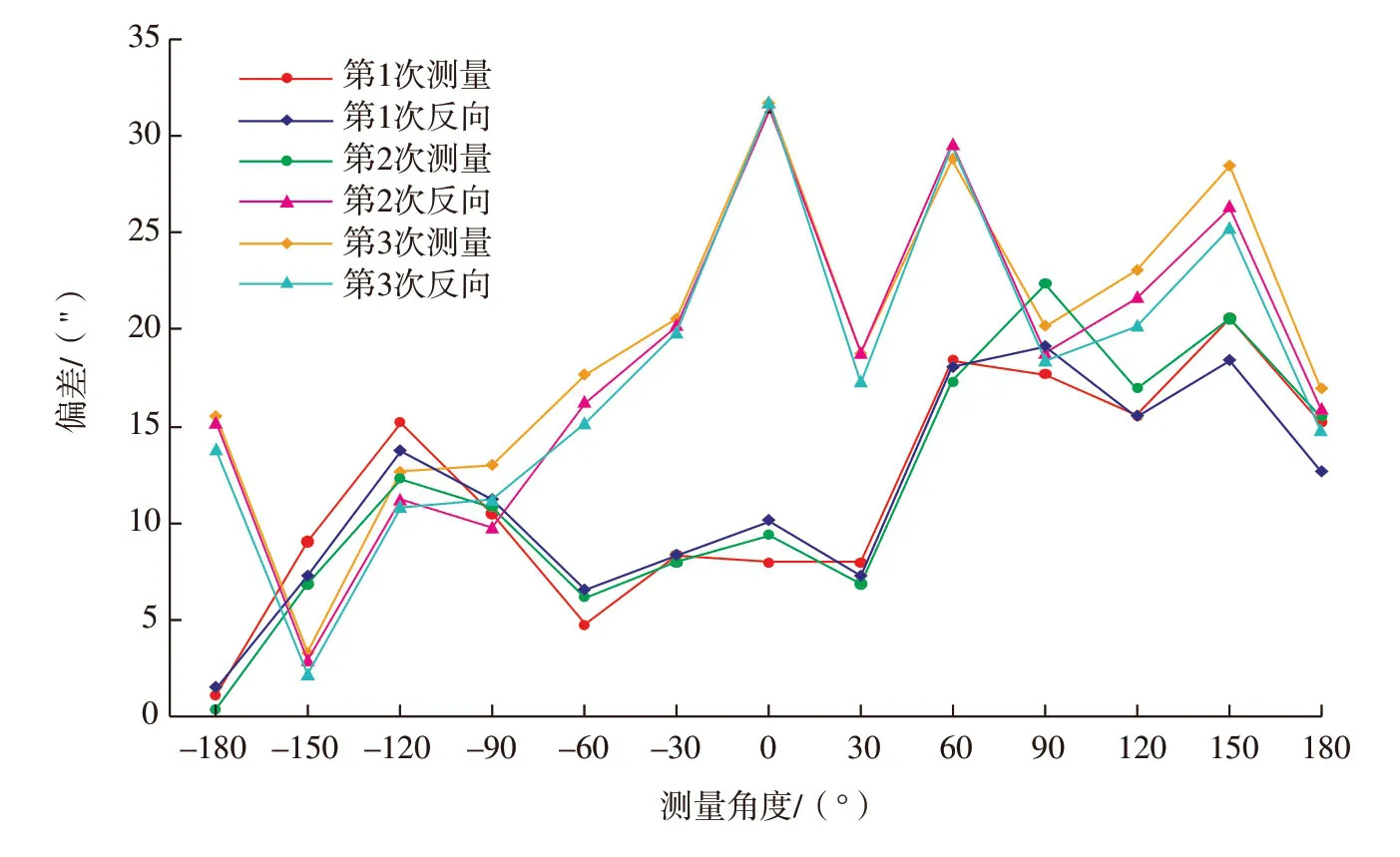

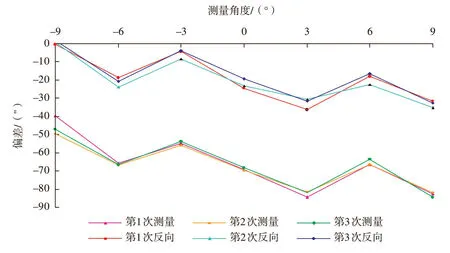

基于激光干涉法测定了横滚轴A摆角定位精度,基于角摆仪法测定了俯仰轴B摆角的定位精度,图11和12分别是两个摆角定位精度检测结果。

检测结果表明,环境温度25℃,横滚轴A摆角的定位精度为33″,重复定位精度为25″;俯仰轴B摆角的定位精度为87″,重复定位精度为65″,符合调姿定位系统对关节减速器回转精度的要求。

结论

本文介绍了一种基于RV 传动的,用于航空发动机回转体薄壁复材构件装配的4 自由度机器人调姿定位系统,同时,解析了该种机器人的运动学,推导出机器人运动学方程并通过了运动仿真验证。在此基础上,完成了本机器人调姿定位系统的研制和调姿定位试验,验证了系统的调姿定位性能满足产品装配工艺要求。

图11 横滚轴A摆角定位精度检测结果Fig.11 Measurement results of positioning A swing angle accuracy of roll axis

图12 俯仰轴B摆角定位精度检测结果Fig.12 Measurement results of positioning B swing angle accuracy of pitch axis