快速凝固/粉末冶金技术制备高性能高温铝合金及其复合材料的进展

2020-07-01李沛勇

李沛勇

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095;3.先进复合材料重点实验室,北京 100095)

快速凝固(Rapid solidification,RS)是指冷却速率达104℃/s以上的凝固过程[1],其冷却速率是传统的铸锭冶金(Ingot metallurgy,IM)工艺的1000倍以上。快速凝固的优点包括[1–3]:(1)增大溶质元素的固溶度;(2)细化晶粒和强化相;(3)减小或消除成分偏析;(4)形成过渡相;(5)形成非晶和纳米晶;(6)形成准晶。

自20世纪50年代以来已出现了许多快速凝固工艺,其中雾化和熔体快淬工艺已进入实际应用。近30多年来,快速凝固(RS)与粉末冶金(Powder metallurgy,PM)结合的工艺(RS/PM)已成功用于制备高温合金、

钛合金和铝合金等金属结构材料。铝合金作为一种轻质金属材料,具有比强度高、成本低等特点,广泛应用于航空航天和交通领域。但用作结构材料的传统铝合金(主要包括2XXX、6XXX系和7XXX系)耐热温度(长期工作温度)不超过120~150℃[4]。因为超过该温度,会导致过时效,出现合金中的过渡强化相粗化或向其平衡相[θ(Al2Cu)、S(Al2CuMg)、β(Mg2Si)、η(MgZn2)]转变,最终导致合金的强度明显下降。钛合金的耐热温度可达到400~550℃[4],但钛合金的密度比铝合金大30%~35%。目前在200~400℃长时间应用领域,因传统铝合金耐热性能不能满足要求而仍然选用钛合金。

为满足航空航天和汽车领域对耐热温度为200~400℃的轻质金属材料的需求,自20世纪80年代开始,借助快速凝固技术,国内外开发了一系列的高性能高温铝合金,这些高温铝合金的耐热温度达到350℃左右[4],通常包含了过渡族(TM)或/和稀土(RE)元素,且合金元素含量高。不同于传统铝合金,高温铝合金不能采用IM工艺制备,而只适合采用快速凝固或机械合金化工艺制备。为进一步改善高温铝合金高温下的持久性能、抗蠕变性能和模量,满足应用需求,国内外也通过加入增强颗粒或晶须制备以高温铝合金为基体的耐热铝基复合材料。

本文主要总结了快速凝固/粉末冶金制备的高性能高温铝合金及铝基复合材料的研究进展。先介绍典型的快速凝固和粉末冶金工艺,接着总结已出现的主要高性能高温铝合金及其复合材料的成分、组织和性能,然后归纳潜在应用,最后讨论存在的问题和未来研究方向。

1 工艺

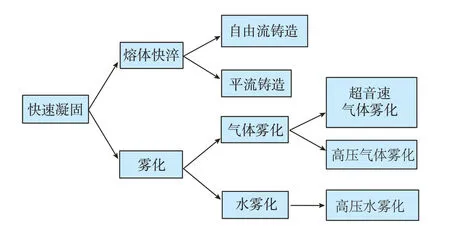

图1 典型快速凝固工艺的分类Fig.1 Types of typical rapid solidification processes

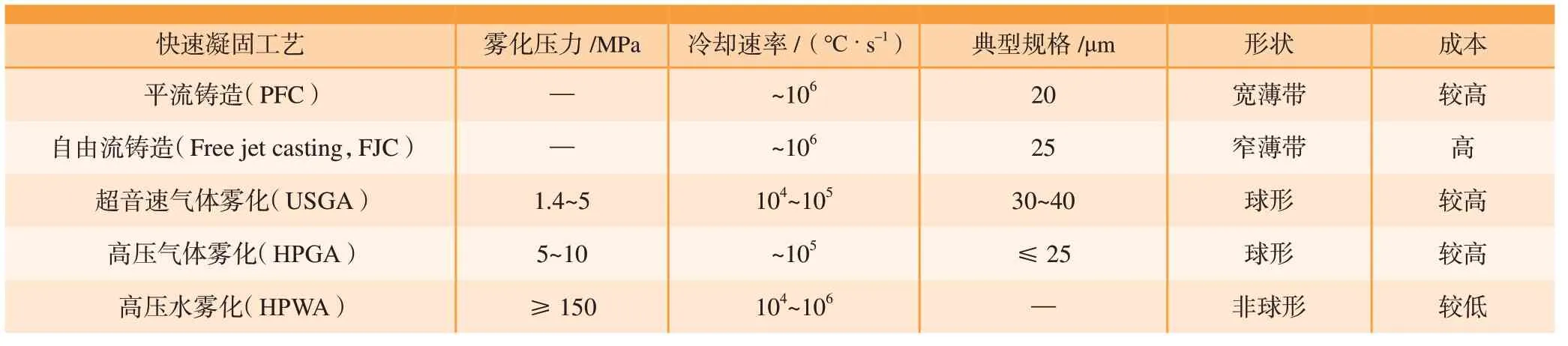

迄今,研究和应用最广泛的用于铝合金的快速凝固工艺主要包括雾化和熔体快淬,如图1所示[2,5–11]。雾化工艺采用气体或水作冷却介质,而熔体快淬工艺则采用铜辊冷却。图1中的超音速气体雾化、高压气体雾化、高压水雾化、平流铸造、自由流铸造等方法均已获得应用,用于制备块体材料所需的粉末或薄带。表1对比了这几种快速凝固工艺[8,9,11–15]。其中,目前已实现工业化生产的快速凝固工艺包括超音速气体雾化(Ultrasonic gas atomization,USGA)和平流铸造(Planar flow casting,PFC)。

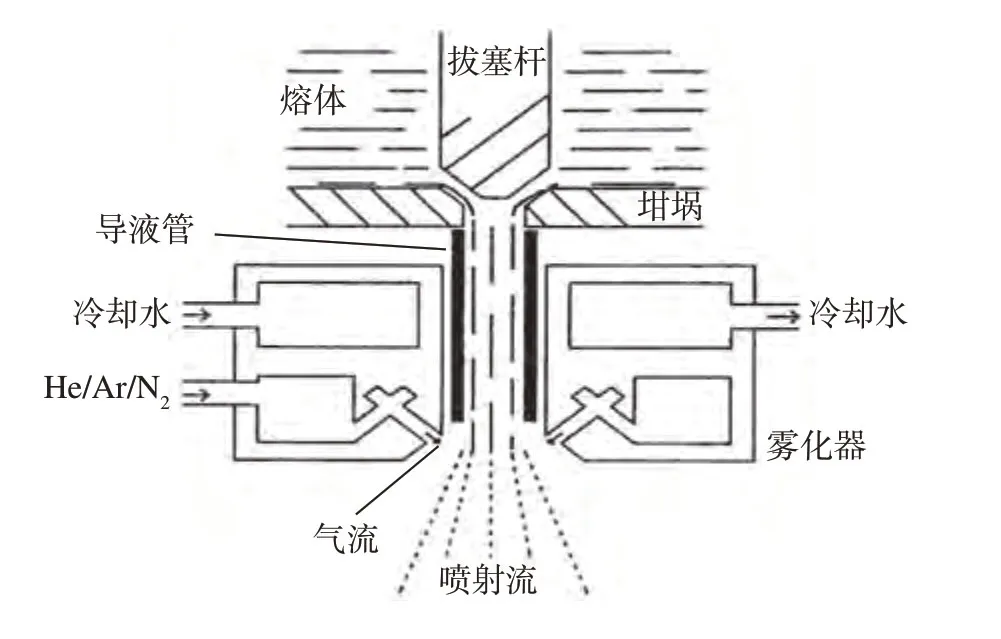

USGA工艺如图2所示[14],是指采用惰性气体(如氮气N2、氩气Ar 或氦气He)作为雾化介质,通过雾化器以超音速喷出雾化气体,将通过导液管流出铝合金熔体冲击破碎成液滴,液滴在雾化介质中冷却成粉末的过程。超音速气体雾化的冷却速率为104~105℃/s,获得的粉末较细,其平均粒径为30~40μm 左右[9,14]。

PFC工艺如图3所示[5],是指铝合金熔体出口缝隙水冷却的铜辊之间的距离保持恒定,熔体在氩气压力下通过出口缝隙喷出,在高速旋转的水冷铜辊冷却下迅速凝固,形成薄带。平流铸造冷却速率为~106℃/s[5]。获得的薄带的典型厚度为20μm,宽度为25mm[15]。接触铜辊的表面比其自由表面(与空气接触的表面)的组织更为细小。

图2 超音速气体雾化示意图Fig.2 Schematic of ultrasonic gas atomization

表1 典型快速凝固工艺的比较Table1 Comparison of typical rapid solidification processes

除了上述两种快速凝固工艺外,还出现了机械合金化(Mechanical alloying,MA)和增材制造(Additive manufacturing,AM)工艺。MA工艺采用气体雾化纯元素粉末或气体雾化预合金粉末,通过冷压、焊合、破碎等机制,使溶质元素溶于铝基体中并细化晶粒,获得与上述快速凝固相似的效果,实现对合金的进一步改性等[16]。AM工艺包括激光选区熔化成形(Selective laser melting,SLM)和电子束熔化成形(Electron beam melting,EBM),也都属于快速凝固。其中,对SLM 制备单层厚度为50μm的铝合金,其冷却速率为9×105~2×106℃/s[17–18],该冷却速率比USGA工艺快,与PFC工艺的冷却速率相近。

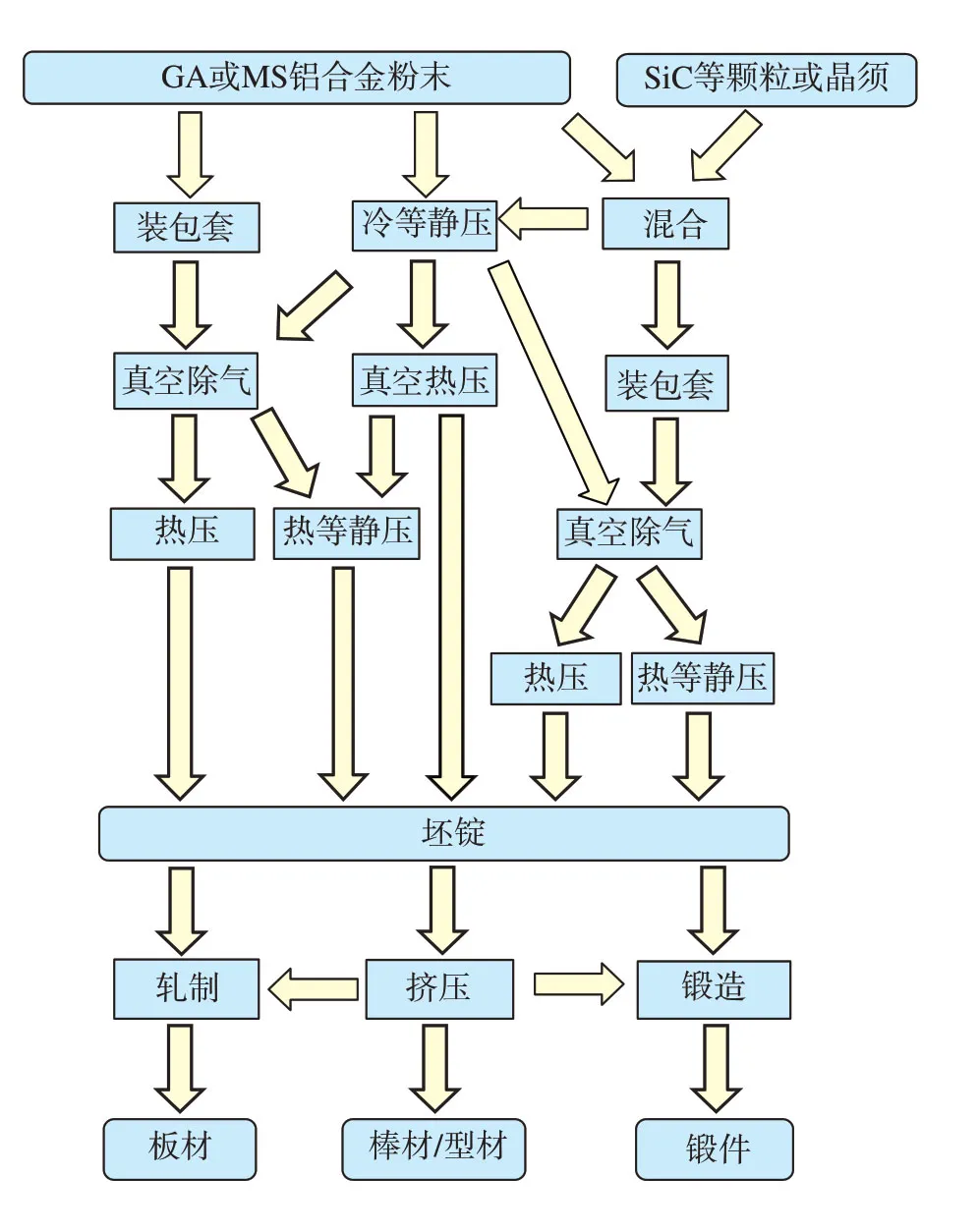

除AM 外,采用其他快速凝固方法制备的铝合金粉末或薄带,通常需要采用PM工艺才能制备成块体材料或制件。图4为铝合金及其复合材料的典型粉末冶金工艺的流程图[15,19–22]。制备高温铝合金及其复合材料时,采用雾化工艺制备的高温铝合金粉末或采用熔体快淬薄带经过粉碎制备的高温铝合金粉末,经机械筛分或气流分级处理后,选择合适粒径的合金粉末,用于制备粉末铝合金制件,或者与SiC 等颗粒或晶须混合后制备制件。单一的高温铝合金粉末,或者与SiC 等颗粒或晶须混合的复合粉末,可采用装包套–真空除气–热压/热等静压的路线,也可采用冷等静压–热压/热等静压的路线,还可采用冷等静压–真空除气–热压/热等静压的路线。其中,装包套–真空除气–热压的路线具有较低的成本。制备的坯锭采用挤压、轧制和锻造等变形铝合金热加工设备成形,可以制成所需要的棒材、型材、板材和锻件。 由于粉末高温铝合金及铝基复合材料往往属于难变形材料,其变形工艺参数窗口窄,对变形温度和变形速率很敏感,因此,通常需要采用等温、慢速的变形工艺。

为降低铝合金粉末的氧含量,日本Tohoku 大学建立了封闭系统的HPGA PM工艺[22]。该封闭系统中,合金雾化、粉末处理和坯料制备全过程均处于真空或氩气保护中,其中真空或氩气中的氧和水气的含量低于1×10–6[23]。这种封闭系统可降低雾化过程高温铝合金粉末的氧含量,也可防止其在粉末处理过程中的进一步氧化。这种封闭系统除有利于提高高温铝合金的塑性外[24],也有利于保证产品的质量稳定性,同时满足生产的安全性和环保要求。

图3 平流铸造示意图Fig.3 Schematic of planar flow casting

2 成分

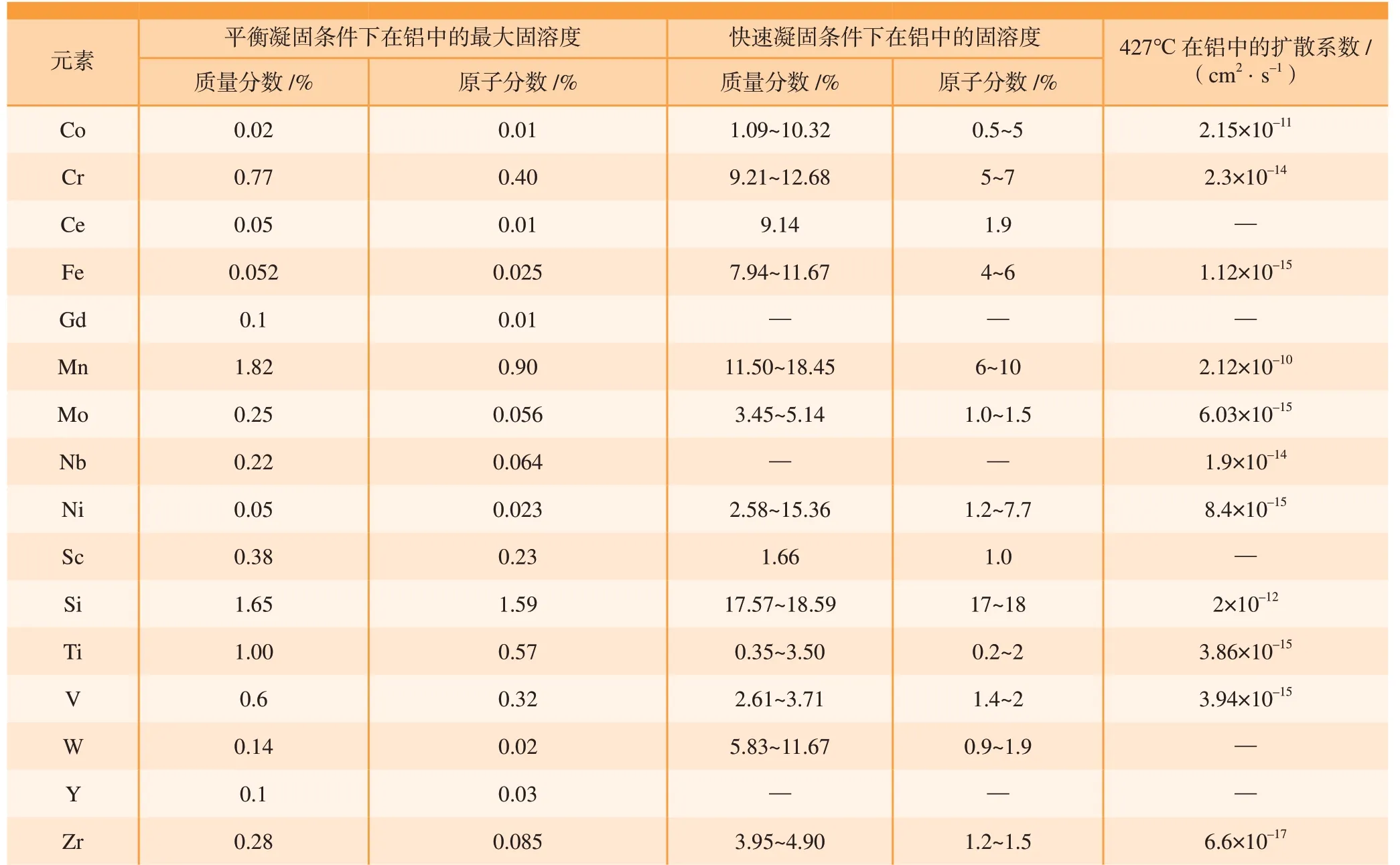

高性能高温铝合金按组成元素可分为两类,即Al–TM(过渡族元素)–TM(过渡族元素)和Al–TM(过渡族元素)–RE(稀土元素)。其中选择的TM和RE元素在铝中的固溶度和扩散系数均很低(表2[2,3,5–7,25])。强化相组成的元素在铝中低的固溶度和扩散系数有利于降低强化相的粗化长大速率,从而提升合金的高温性能及其热稳定性。

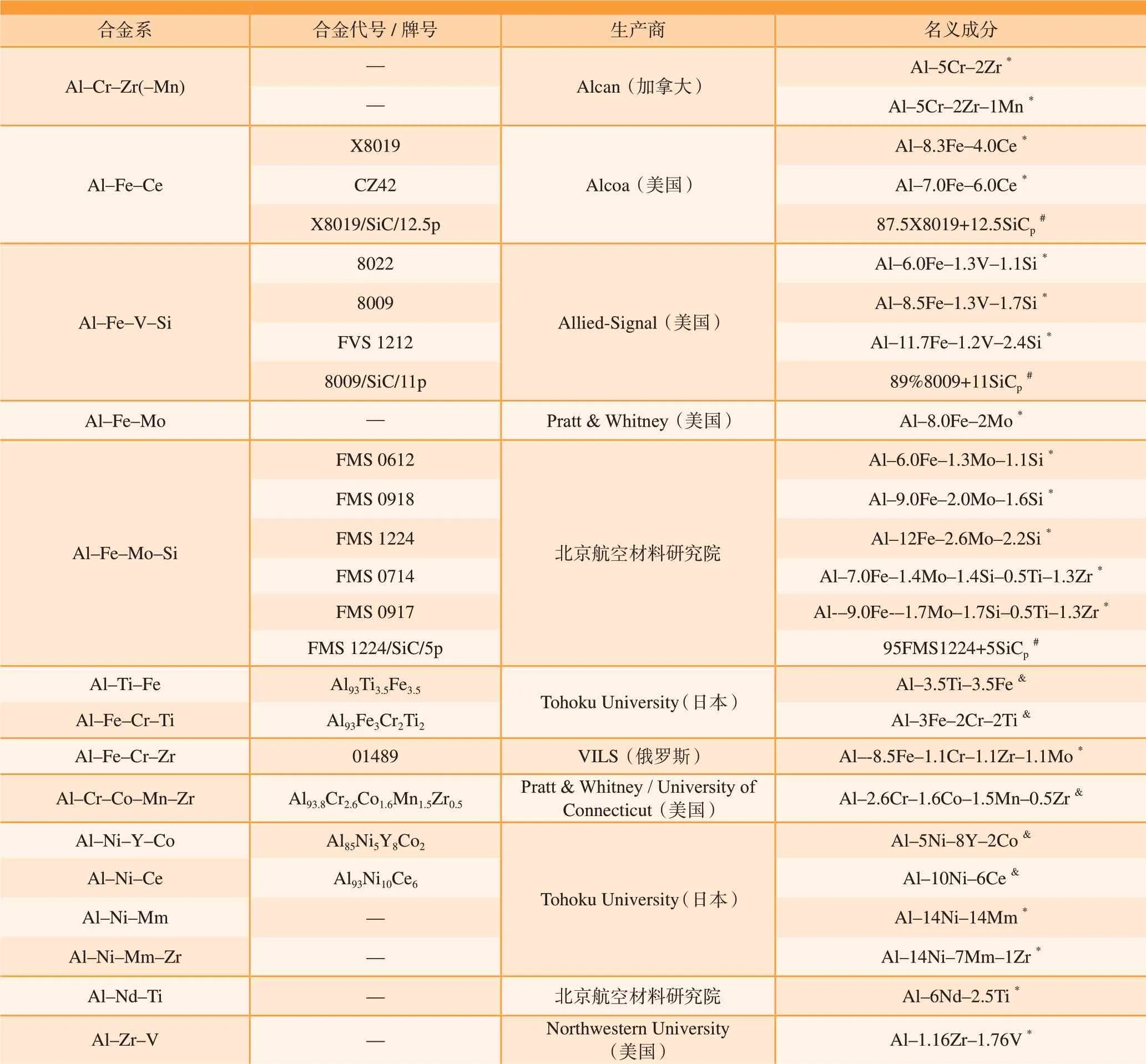

表3汇总了典型的高性能高温铝合金及其复合材料的成分[19,22–23,26–36]。这些高温铝合金均包括含量较高,但在铝中固溶度很低的TM 或/和RE 合金元素,因此只能采用快速凝固或机械合金化工艺制备。按主要合金元素的不同,这些高温铝合金可分为Al–Cr系、Al–Fe系、Al–Ni系、Al–Ti系。以这些高温铝合金为基体的铝基复合材料的外加增强相通常为SiC、Al2O3、TiB2、Si3N4等的颗粒或晶须,其体积分数为5%~15%。

3 组织

图4 铝合金及其复合材料典型的粉末冶金工艺流程图Fig.4 Flow chart of typical powder metallurgy processes for elevated-temperature aluminum alloys and their composites

快速凝固/粉末冶金高性能高温铝合金的组织主要由α–Al 晶粒和分布于晶粒内部或/和晶界的弥散强化相组成;其中的弥散强化相可分为L12相、准晶相、Al12(Fe,X)3Si(X=V,Mo)相等亚稳相及金属间化合物平衡相。

3.1 L12相

L12相主要出现在包含Zr、Ti 等的高温铝合金中,如Al–Ti–Fe、Al–Zr–V 等。典型的L12相为L12–Al3M(M为Ti、V、Cr、Zr、Nb 等元素中的一种或几种)相,呈球形,与基体基本共格(错配度很小,仅~0.3%)。与镍基合金类似,包含L12相的高温铝合金的耐热温度也可达到的0.75Tm(Tm为合金的熔点对应的绝对温度),即425℃[36–39]。L12相的尺寸很小(<10nm),其体积分数通常也很小。例如,美国西北大学研制的Al–1.16Zr–1.76V(质量分数)合金中的L12–Al3(Zr0.25V0.75)相的体积分数均仅~5%[36–39]。小体积分数的强化相导致高温铝合金强度不高,难以达到应用要求。为提高L12相的体积分数,出现了先采用MA 先制备包含L12相的Al97Zr3(原子分数)合金,然后再用20%~40%(质量分数)包含L12相的粉末与纯铝粉末混合的方法制备包含高体积分数的L12相的高温铝合金[40]。这为制备包含高体积分数L12相的高温铝合金提供了一种新途径。

3.2 准晶相

准晶相主要出现在包含Fe、Cr、V 等元素的高温铝合金中。这些合金在快速凝固和机械合金化过程中会形成二十面体准晶相(I 相)。I 相呈球形(或O 形),尺寸通常为100~300nm。例如,对Al–Fe–V合金,其PFC组织由α–Al和I相组成。I 相为伪二元相,由铝及(Fe,V)固溶体组成。在该合金中加入Si,会降低I 相的热稳定性,其相变温度以25℃/%Si(原子分数)的比例下降[41]。对Al–6Cr–2Fe–1Si(质量分数,下同)合金,准晶相包括Al84.6Cr15.4、Al95Fe4Cr和Al74Cr20Si6。对Al–6Cr–2Fe–1.5Ti–1Si 合金,准晶相包括Al84.6Cr15.4、Al82Fe18、Al95Fe4Cr和Al74Cr20Si6[42]。对Al–5.5Cr–3Fe–1Ti–1Ce 合金,准晶相包括Al80(Cr,Fe)20、Al13Cr2和Al74Cr20Ce[43]。这些准晶相在~350℃是稳定的,但在450~500℃这些准晶相转变为金属间化合物平衡相[42–43]。美国Pratt & Whitney公司和Connecticut 大学[35]采用HPGA PM工艺研制的Al93.8Cr2.6Co1.6Mn1.5Zr0.5(原子分数)合金也主要由α–Al和I 相组成,其中I 相的尺寸为50~100nm。该合金采用热压和锻造温度分别为300℃和260~315℃。这表明,在该热加工温度下,合金中的准晶相是稳定的。

迄今研究较多的包含准晶的高温铝合金是Al93Fe3Cr2Z2(Z=Ti,V,Nb,Ta)系合金[44]。其中,日本Tohoku 大学研制的Al93Fe3Cr2Ti2合金MS 薄带组织主要由尺寸为~100nm的I 相准晶颗粒和α–Al 组成,另外还包含少量的L12–Al3Ti和D022–Al3Ti[45]。该合金通过在Al93Fe4.2Cr2.8三元合金基础上加入Ti 元素,使其中的准晶明显细化,且I 相分解温度由三元合金的463℃提高至500~550℃,从而提高了合金的热稳定性[45–46]。

表2 一些TM和RE元素在铝中的固溶度和扩散系数Table2 Solid solubility and diffusivity of some TM and RE elements

3.3 Al12(Fe,X)3Si(X=V,Mo)相

Al12(Fe,X)3Si 主要出现在Al–Fe–X–Si(X=V,Mo)系合金中。Al12(Fe,X)3Si为纳米尺寸的亚稳相,呈球形,属于bbc 结构的α 相,其晶格常数为1.259~1.264nm[47]。冷却速度影响到该相的形成。以美国Allied-Signal公司研制的Al–Fe–V–Si系合金为例,采用PFC工艺制成厚度为20μm 薄带,铜辊表面侧组织为α–Al12(Fe,V)3Si+α–Al;自由表面(空气)侧为α–Al12(Fe,V)3Si+α–Al+球状颗粒(O 形相)。O 形相属于准晶(I 相),其晶面指数与α–(Fe,V)3Si的相近。O 形相可转化为α-Al12(Fe,V)3Si 颗粒[47–48]。冷速快时,形成a-Al12(Fe,V)3Si;冷速慢时,形成准晶[49–50]。在273℃发生转变:α–Al+I+α–Al12(Fe,V)3Si→a–Al+a–Al12(Fe,V)3Si。另外,加入稀土元素会抑制Al12(Fe,X)3Si的形成,降低合金的热稳定性。例如,在Al93.3Fe4.3V0.7Si1.7合金中加入稀土1% Nd(原子分数),会优先形成Al8Fe4Nd,而导致熔体中Fe的浓度下降,从而减少Al12(Fe,V)3Si 相[51]。对于添加混合稀土(Mm)元素的Al–Fe–V–Si–Mm 合金也存在类似的现象[52]。Al87.3Fe4.3V0.7Si1.7Mm6.0合金薄带的组织转变过程为[53]:Am(非晶)→α–Al →(α–Al)+Al11(La,Ce)+I →(α–Al)+Al11(La,Ce)+I+I'。对应这3个过程的转变温度分别为~240℃、~330℃和~430℃。这一结果表明,加入Mm 也抑制了Al12(Fe,V)3Si 相的形成。对Al–Fe–V–Si系合金,采用PFC/RC PM工艺,在~400℃进行热加工变形后,其强化相主要为Al12(Fe,X)3Si。例如,对Al–Fe–V–Si系合金挤压棒材后,其组织由~50nm的α–Al 相和0.5~2μm的Al12(Fe,V)3Si相组成[15,54]。8009 合金轧制板材中,Al12(Fe,V)3Si的尺寸为80nm,α–Al 晶粒的尺寸为0.5μm,存在α 纤维织构;在560℃下热暴露至1000h时,该合金的织构无明显变化,未出现再结晶组织[55]。这表明,Al–Fe–V–Si系合金组织具有很好的热稳定性。

表3 典型的高性能高温铝合金及其复合材料的成分Table3 Compositions of typical high-performance elevated-temperature aluminum alloys and their composites

北京航空材料研究院采用USGA PM工艺制备的Al–Fe–Mo–Si 合金系的组织与PFC/RC PM Al–Fe–V–Si系合金的组织类似。Al–Fe–Mo–Si系合金挤压棒材组织由Al12(Fe,Mo)3Si 弥散强化相和α–Al 相组成。其细粉中(≤10μm)的强化相约为6~80nm,粗粉中的强化相约为300nm。对FMS 0918和FMS 1224 合金,粗粉中出现了大量细小Al12(Fe,Mo)3Si 与铝组成的团聚体。团聚体的尺寸为630μm,其中包含的Al12(Fe,Mo)3Si 颗粒尺寸为30~50nm[28]。

3.4 金属间化合物平衡相

金属间化合物主要出现在包含过渡族元素或/和稀土元素的铝合金。这些合金的DSC 曲线上往往出现2 或3个典型的放热峰,分别对应非晶转化为纳米晶和金属间化合物平衡相的析出。例如,Al90Fe7Nb、Al87Fe10Nb3、Al87Fe9Nb 合金的组织在287~367℃由非晶转变为纳米晶,在427~487℃析出金属间化合物平衡相[56]。Al93Ni10Ce6合金采用MS 制备的薄带最初为非晶态,在297℃出现纳米铝晶粒,在330℃和370℃析出Al3Ni、Al4Ce和Al11Ce 金属间化合物[31]。X8019(Al–Fe–Ce系)合金的雾化粉末中形成过渡相颗粒,当温度达到315℃以上时,这些过渡相转变为Al6Fe、Al8Fe4Ce、Al10Fe2Ce 等金属间化合物的平衡相[17]。这些高温铝合金的熔体快淬或气体雾化制备的粉末后续均需采用热压或挤压等热加工成形;而热加工成形温度通常达到300~400℃以上。因此,经过热加工后的合金组织都转变为α–Al 晶粒和金属间化合物平衡相。例如,Al–5Cr–2Zr和Al–5Cr–2Zr–1Mn 经过挤压或锻造后,其组织由α–Al和细小的Al3Zr、Al13Cr2金属间化合物颗粒组成[57]。Al89.7Ni8Mm1.5Zr0.8(原子分数)挤压态组织由α–Al、Al3Ni、Al11Mm和Al3Zr 组成,尺寸分别为80nm、50nm、50nm和10nm[58]。Al89Ni3Gd7Fe1挤 压态组织由α–Al 晶粒和纳米尺寸的金属间化合物颗粒组成。α–Al 晶粒尺寸为~200nm,金属间化合物呈棒状(长~160nm,宽~30nm)和等轴状(~80nm),大部分位于晶界[59]。01489 合金(Al–Fe–Cr–Zr–Mo)的组织也由α–Al和金属间化合物组成。这些金属间化合物可以阻止晶粒长大[34]。

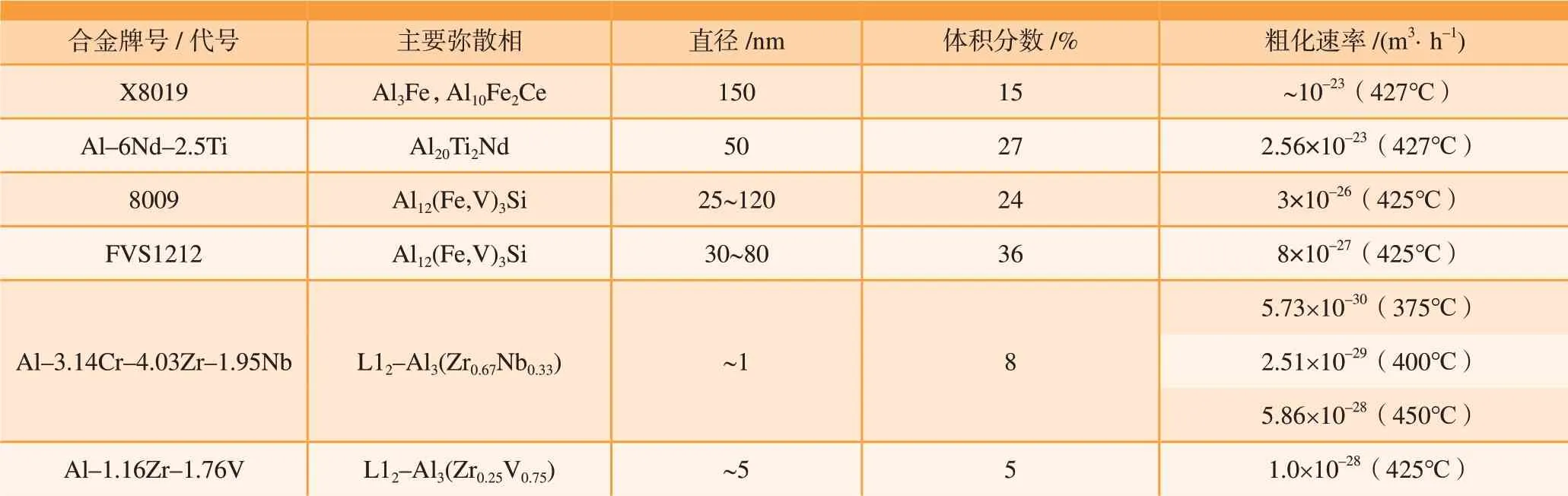

上述高温铝合金中的弥散强化相的粗化速率按L12相>Al12(Fe,X)3Si 相>准晶相>金属间化合物平衡相的顺序递增。表4汇总了一些高温铝合金中强化相在高温下的粗化速率[30,37,60–62]。可以看出,425℃左右,L12相的粗化速率最小,为10–29~10–28m3/h,其次为Al12(Fe,V)3Si 相,其粗化速率为10–27~10–26m3/h。而金属间化合物平衡相的粗化速率最大,约为10–23m3/h,分别是L12相和Al12(Fe,V)3Si 相的105和103倍。

高温铝合金的理想弥散强化特征包括[36]:(1)合金元素在铝中低的扩散系数;(2)合金元素在铝中低的固溶度;(3)低的弥散相/铝的界面能;(4)在使用温度下粗化速率小,且不发生相变。为获得更好的高温性能,也出现了在高温铝合金中加入SiC、Al2O3、Si3N4等增强颗粒或晶须制成复合材料;这些增强相的加入可进一步细化晶粒和阻碍晶粒长大。高性能高温铝合金及其复合材料理想的组织为:由细小的晶粒和在晶粒内部及晶界存在较高体积分数、细小的、界面能小、粗化速率小且热稳定性好的球状弥散相或/和外加的增强相组成。上述包含L12相、Al12(Fe,X)3Si(X=V、Mo)相和准晶相的高温铝合金及其复合材料具备这样的组织特征。

表4 一些高温铝合金中弥散强化相的粗化速率Table4 Coarsening rates of dispersoids in some elevated aluminum alloys

4 性能

采用RS PM 制备的高温铝合金及其复合材料因其独特的组织特征,显示比传统I/M 铝合金更好的高温拉伸、疲劳、持久、阻尼等性能。

4.1 拉伸性能

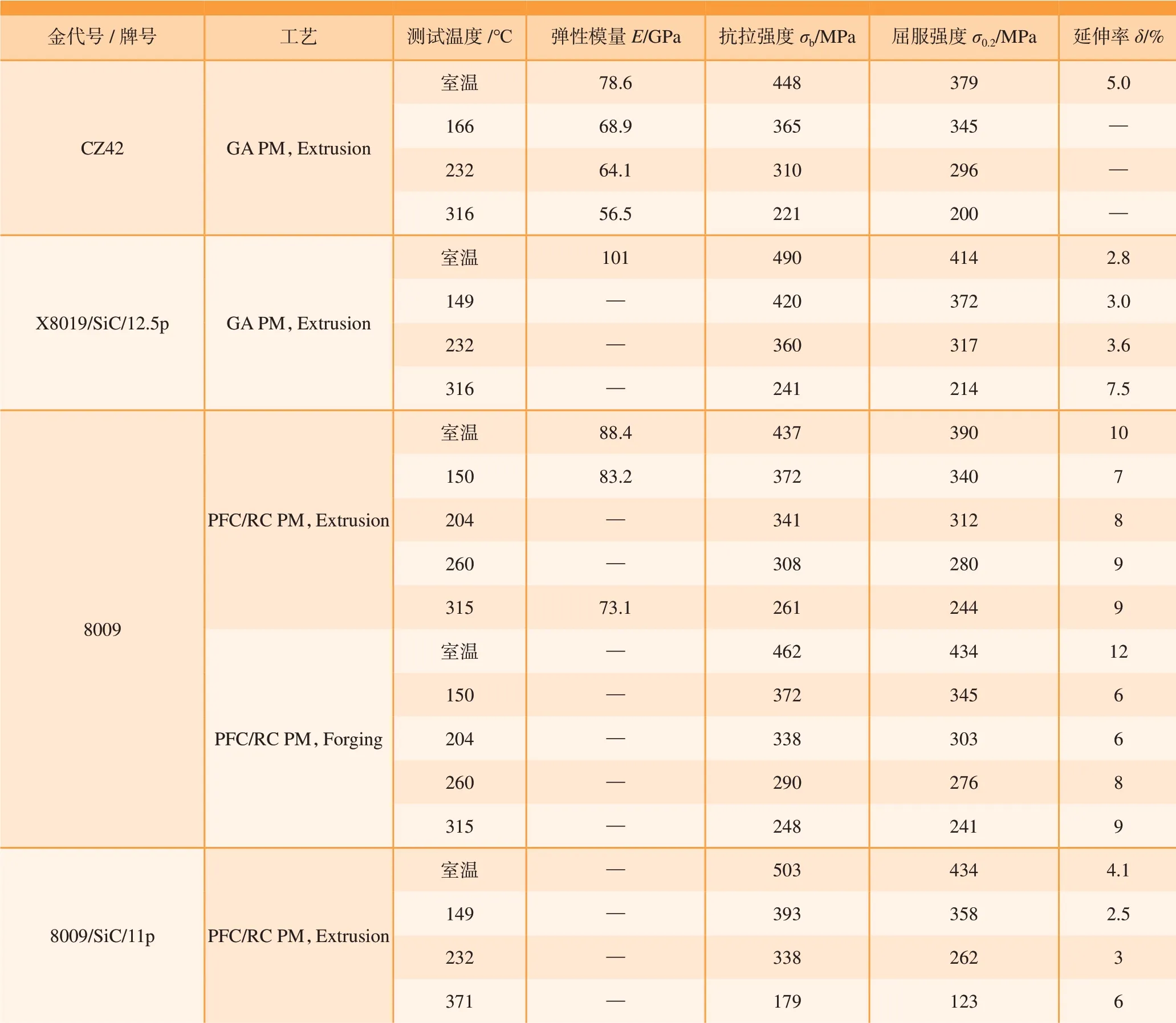

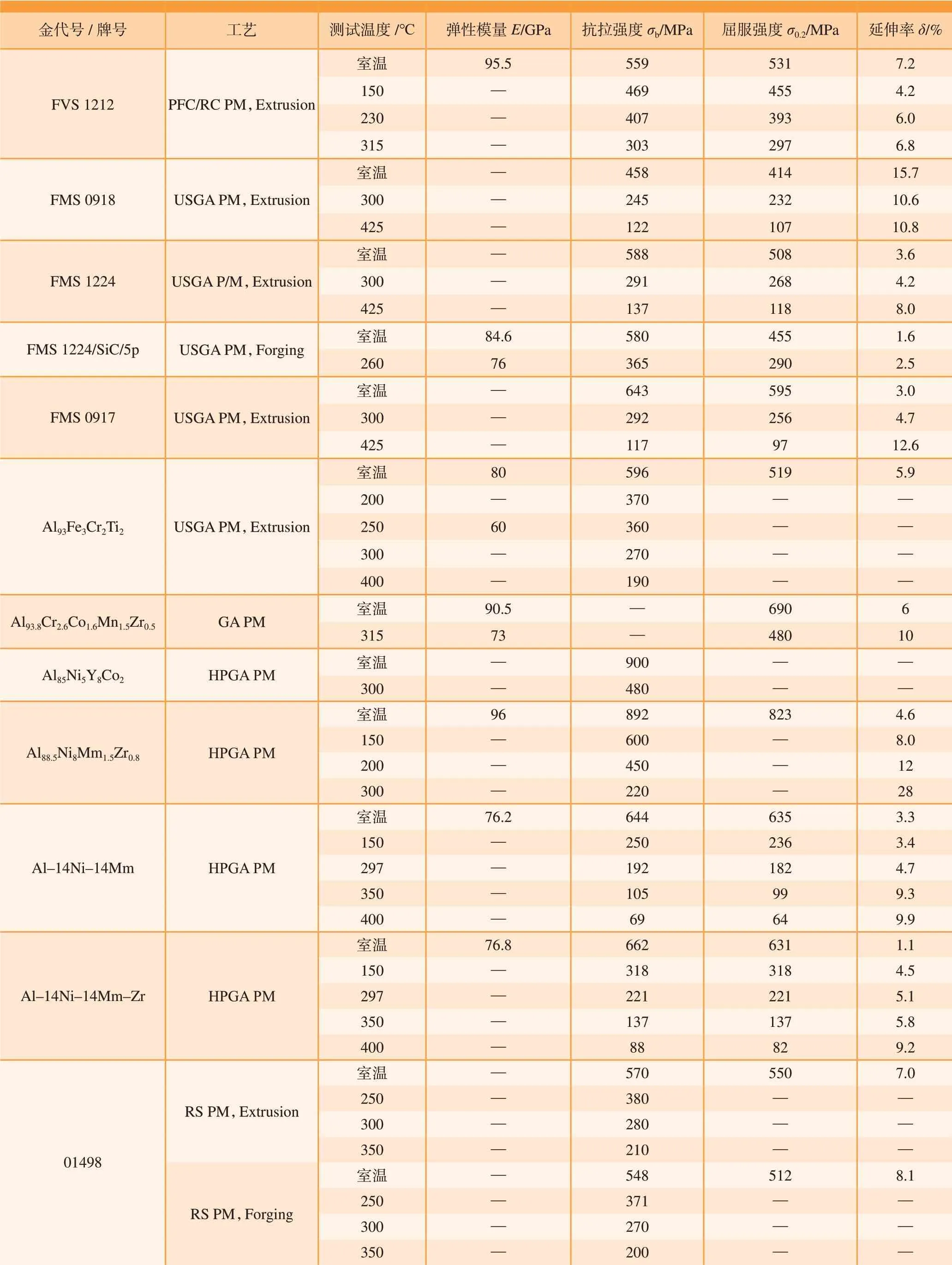

在拉伸性能方面,迄今有关RS PM 高温铝合金的研究较多,而有关其复合材料的研究较少。表5归纳了一些典型的高性能高温合金及其复合材料(包含准晶、Al12(Fe,X)3Si(X=V、Mo)相和金属间化合物及其复合材料的性能)的拉伸性能和拉伸弹性模量[19–20,22–23,27–29,34–35,58,63–64]。包 含L12相的高温铝合金因其体积分数小,其强度偏低且尚未达到应用水平,相关的性能数据也尚未见报道。而包含金属间化合物平衡相的Al–Ni–RE系合金的室温强度是最高的,这与其组织中存在纳米晶有关。但高温下,该系列合金的强度下降明显,这与高温下纳米晶长大、而其中的金属间化合平衡相粗化速率大有关。包含准晶颗粒的Al–Fe–Cr–Ti系和Al–Cr–Co–Mn–Zr系合金,包含Al12(Fe,X)3Si(X=V、Mo)相的FVS和FMS系合金的高温性能均优于Al–Ni–RE系和Al–Fe–Ce系合金。相比较,Al–Fe–Cr–Ti系合金和Al–Cr–Co–Mn–Zr系合金的延伸率比FVS和FMS系合金的略高,且Al–Cr–Co–Mn–Zr系合金的室温和315℃高温拉伸综合性能较好。在Al–Fe–X–Si 合金中加入稀土元素可进一步改善合金的性能。例如,加Mm可形成纳米晶合金,显示出比Al–Fe–V–Si 合金更高的室温强度[65];加Er可改变FVS0812合金的韧性[66]。为改善塑性,也出现了加入纯铝复合的方法[67]。例如,Al93Fe3Cr2Ti2(原子分数)合金加入10% Al(体积分数),其室温抗拉强度由650MPa 下降至600MPa,而延伸率由6.5%增大至7.5%[67]。另外,通过采用封闭系统HPGA PM 制备,降低氢含量和氧含量,Al93.1Ti2.3Fe2.3Cr2.3的抗拉强度和延伸率均得到改善[24]。对以高温铝合金为基体的SiC 颗粒增强的铝基复合材料,如8009/SiC/11p,与对应的基体合金相比,其室温强度有一定改善,但延伸率下降明显;但其高温强度改善不明显。

表5 典型高性能高温铝合金及其复合材料的拉伸性能(纵向)Table5 Tensile properties of typical high-performance elevated-temperature aluminum alloys and their composites (longitudinal direction)

续表

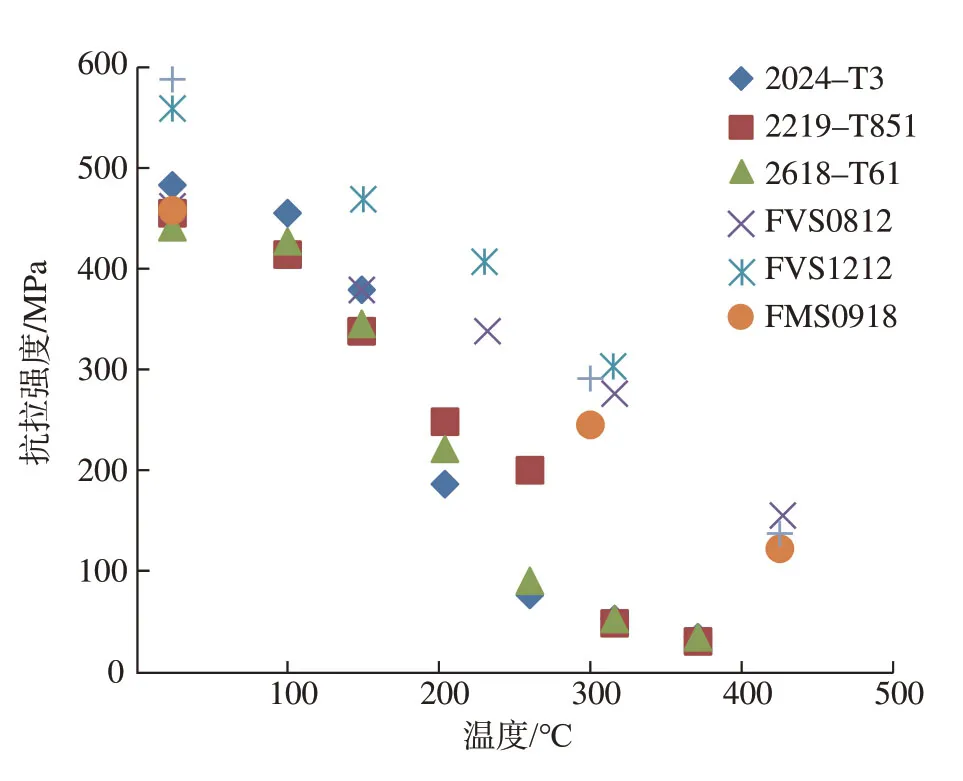

图5对比了快速凝固/粉末冶金制备的FVS和FMS系高温铝合金和传统铝合金的抗拉强度随温度的变化[28]。可以看出,采用USGA PM工艺制备的Al–Fe–Mo–Si(FMS)系与采用PFC/RC PM工艺制备的Al–Fe–V–Si(FVS)系的性能相近,这两种系列的高温铝合金的200~400℃抗拉强度均明显优于2024、2219、2618 等传统铝合金。

4.2 中温脆性

图5 快速凝固/粉末冶金FVS/FMS系列高温铝合金和一些传统 铝合金抗拉强度随温度的变化Fig.5 Temperature dependence of ultimate tensile strength of RS/PM FVS/FMS series elevated temperature alloys and some conventional aluminum alloys

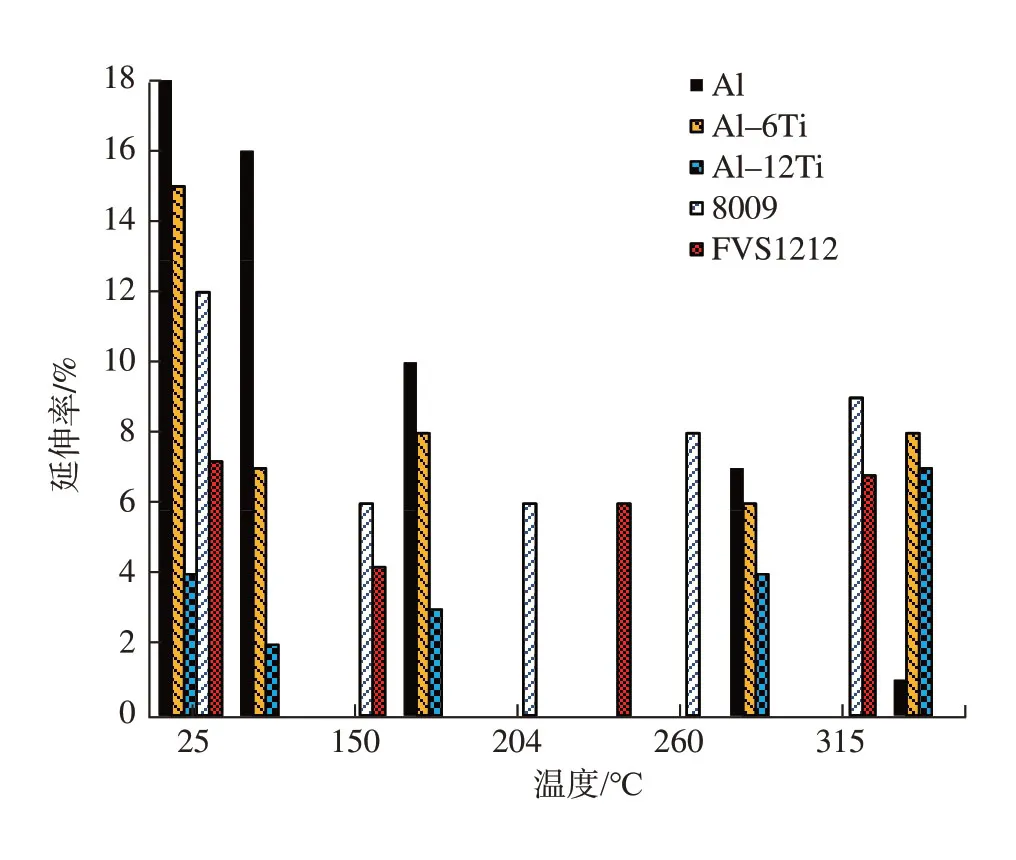

对Al–Fe系高温铝合金,会出现随温度升高,在~150℃左右出现延伸率下降至最低值的中温脆性(Intermediate temperature embrittlement,ITE)现象。图6展示了PM 纯铝和FVS系高温铝合金的延伸率随温度的变化[10,20]。可以看出,Al–Fe–V–Si系的8009和FVS1212 合金的中温脆性明显,PM 纯铝的延伸率随温度升高持续下降,而Al–12Ti的延伸率随温度升高而逐渐增大。这预示着Al–Fe系高温铝合金的延伸率随温度的变化与原始粉末颗粒边界(Prior powder boundaries,PPBs)状态和高Fe 合金化元素有关。

Al–Fe–V–Si系高温铝合金的中温脆性(ITE)现象还存在以下特点[56,68–70]:

(1)在应变敏感系数–温度关系图上约100℃出现下降;

(2)~175℃蠕变裂纹生长速率增加;

(3)~175℃断裂韧度下降;

(4)疲劳裂纹扩展速率的时间相关增强;

(5)应变速率降低,中温脆性现象更为明显。

上述中温脆性现象可能的产生机制包括[56,71–72]:

(1)Fe 等溶质元素的析出导致了动态应变时效(Dynamic strain aging,DSA),即溶质元素和位错交互作用;

(2)粉末颗粒边界(PPBs)结合强度变化;

(3)细小的晶粒。

图6 PM纯铝和一些高温铝合金延伸率随温度的变化Fig.6 Temperature dependence of elongation of PM pure aluminum and some elevated-temperature aluminum alloys

对Al–Fe–V–Si系中的8009 合金,其断口的PPBs分层现象在175℃最明显[71],这表明,中温脆性与PPBs的结合有关。因除气温度低(通常为~400℃),表面氧化膜中氧、水分解不完全[72],可能会导致PPBs 结合不佳。随温度升至100~200℃时,氢和氧的析出,导致PPBs 结合减弱,引起延伸率下降;后续升温导致氢和氧溶解于基体,PPBs 结合增强,则延伸率增大。对含混合稀土的Al–Ni–Mm(–Zr)系合金(属非晶/纳米晶合金),其延伸率随温度升高而增大,而不出现中温脆性(表5)。这表明中温脆性与晶粒尺寸无关[59]。这可能与稀土元素改变了粉末表面氧化膜的状态有关。要减小Al–Fe系高温铝合金的中温脆性,可以通过改进挤压、增加轧制等变形,改善PPBs的结合,从而改善材料的延伸率;也可以通过加入稀土元素微合金化或SiC 颗粒,改善PPBs的结合状态,从而减小中温脆性。

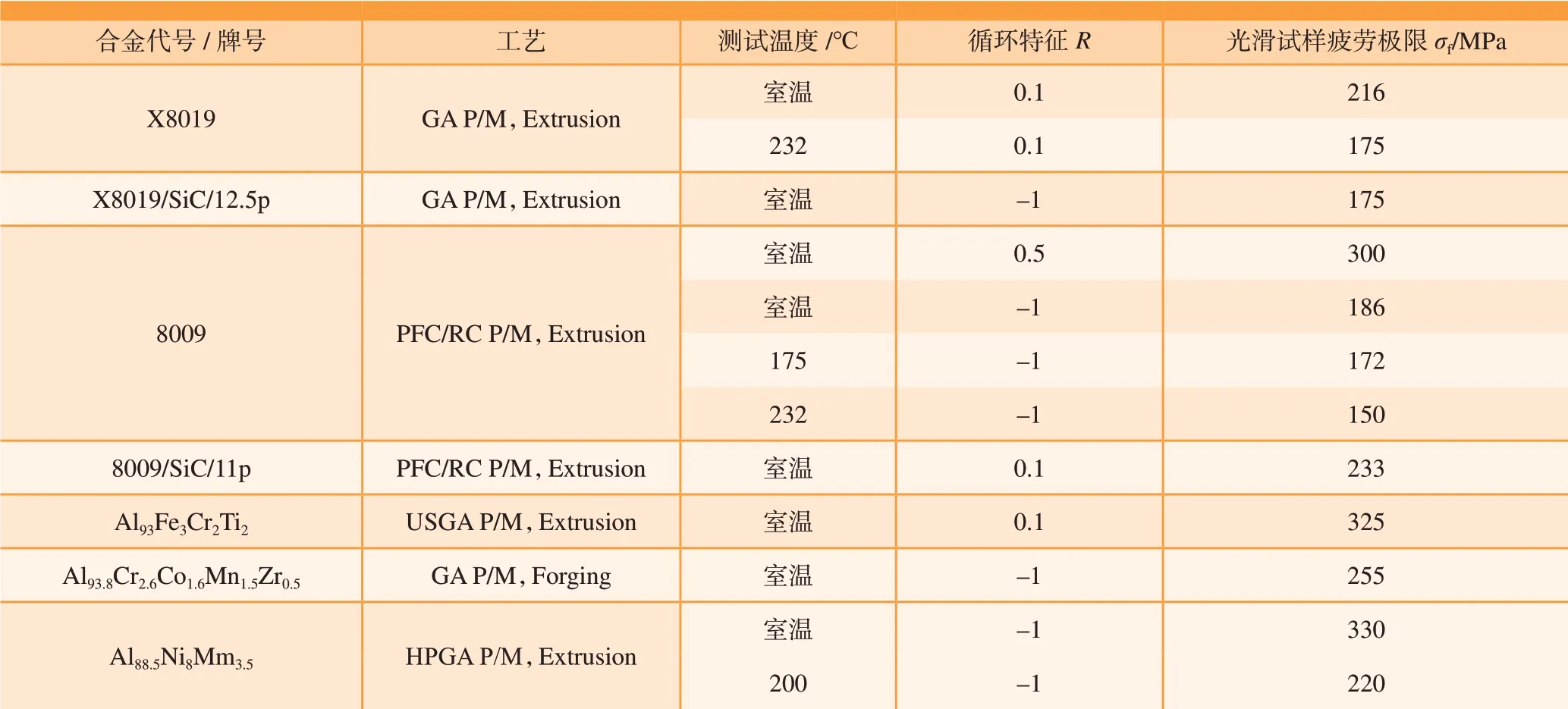

4.3 疲劳性能

有关RS/PM 高温铝合金及其复合材料的疲劳性能报道较少。表6列出了一些高性能高温铝合金及其复合材料的光滑试样的疲劳极限[19,22,27,35,65,73–74]。当R=–1,2XXX系和7XXX系等传统铝合金光滑试样的室温疲劳极限为150~170MPa,200℃下,因过时效其疲劳极限明显下降[2]。对包含X8019、8009 高温铝合金及其复合材料,其室温疲劳极限与传统铝合金的相当;而在200℃左右,这些合金和复合材料的高周疲劳极限(对应R=0.1)和旋转弯曲疲劳极限(对应R=–1)均下降不大,明显优于传统变形铝合金。对包含准晶的Al93Fe3Cr2Ti和Al93.8Cr2.6Co1.6Mn1.5Zr0.5、包含纳米晶和金属间化合物的Al88.5Ni8Mm3.5,其室温和200℃左右的疲劳极限比X8019、8009及其复合材料的分别高50~80MPa。

表6 一些高性能高温铝合金及其复合材料的疲劳性能(纵向)Fig.6 Fatigue properties of some high-performance elevated-temperature aluminum alloys and their composites (longitudinal direction)

表7 Al89Ni3Gd7Fe1合金的断裂韧度Table7 Fracture toughness of Al89Ni3Gd7Fe1

4.4 断裂韧度

高温铝合金及其复合材料的断裂韧度随合金元素含量增大、弥散强化相或/外加增强物的体积分数增大而减小。Fe 含量为~8%(质量分数)、弥散相体积分数为27%的8009 合金的室温断裂韧度达到31MPa·m1/2,与传统铝合金相当。而Fe 含量为~12%(质量分数)、弥散相体积分数为36%的FVS1212的断裂韧度仅为11MPa·m1/2[75];X8019/SiC/12.5p的断裂韧度为10MPa·m1/2[63]。另一方面,高温合金的断裂韧度随试样开口半径的增大和试验温度的升高而增大。表7给出了Al89Ni3Gd7Fe1的不同开口半径和不同温度下的断裂韧度[76]。当开口半径大于100μm,室温和225℃的断裂韧度均大于25MPa·m1/2。这对其在高温下使用是有利的。

4.5 持久性能

因具有更好的高温强度和组织热稳定性,高温铝合金及其复合材料显示出比传统铝合金更好的持久性能。表8对比了一些高温铝合金及铝基复合材料与传统铝合金的高温持久性能[2,28,77]。可以看出,8009、FMS0918合金的高温持久性能相当,二者均明显优于传统变形铝合金。而加入SiC 颗粒的复合材料具有更好的高温持久性能。例如,对8009/SiC/11p,其316℃的在150MPa和170MPa 下持久寿命分别是8009 合金的12.5倍和20倍[77]。

表8 一些高温铝合金及铝基复合材料的持久性能与传统铝合金的对比Table8 Comparison of stress-rupture properties of some elevated-temperature aluminum alloys,their composites and conventional aluminum alloys

4.6 蠕变性能

高温铝合金及其复合材料表现出较大的高温蠕变应力指数(n)和高的蠕变激活能(Q)。例如,8009 合金的n和Q分别为14~18、296kJ/mol[78]。FVS1212/SiC/5p的n和Q分别为13.4~20.8、768kJ/mol[79]。对8009/Si3N4/15w,n为12(500℃)、11(550℃),Q为321kJ/mol(500℃)[80]。纯铝的n和Q分别为3~5、142kJ/mol,其蠕变与铝中晶格自扩散有关;对弥散强化的高温铝合金及其复合材料(n≥7),其蠕变与基体与高刚度弥散相之间的相互作用和位错脱离弥散颗粒有关[78,80–82]。通过外加陶瓷晶须可更明显地改善高温铝合金的抗蠕变性能。例如,对8009/SiC/15p 复合材料,其蠕变抗力与基体合金的相近[83];而对8009/SiC/14.5w和8009/Al18B4O33/15w 复合材料(晶须直径0.5~1μm,长度10~30μm)的蠕变速率比基体合金(8009)小2个数量级[84–85]。这与加入陶瓷晶须,可明显减小铝晶粒尺寸,从而增加蠕变抗力有关。

4.7 阻尼性能

高温铝合金具有另外一个独特的性能,即良好的阻尼性能。这与其细小的晶粒和弥散强化相有关,主要来自于其中的晶界、弥散强化相/α–Al、PPBs 等界面阻尼的贡献。例如,以FMS系列高温铝合金为例,当频率为1Hz时,室温和250℃阻尼性能分别为(6~10)×10–3和(17.5~40)×10–3,是传统的2618–T61 铝合金(其室温阻尼性能小于3×10–3,250℃阻尼性能小于8×10–3)的2倍以上。其中,FMS0612、FMS0918、FMS1224 合金经过425℃/100h 热暴露后的阻尼性能与热暴露前的相比无明显变化,这也表明这些合金在425℃下具有良好的组织稳定性[28]。另外,高温铝合金也可用作基体来研制高阻尼的铝基复合材料[86]。良好的阻尼性能赋予高温铝合金及其复合材料较好的减振性能,可满足高温和振动环境下的应用需求。

4.8 密度

因包含中等或高合金含量的TM、RE 等密度较大的元素,高温铝合金的密度比传统铝合金的略大。FVS、FMS系列高温铝合金密度为2.83~3.02g/cm3[19,27,63]。高温铝合金的密度随合金元素含量和外加的SiC 等增强相的加入量的增大而增大(为兼顾材料的塑性和韧性,对中等合金含量,外加增强相的体积分数通常不超过15%;对高合金含量,外加增强相的体积分数通常不超过5%),但其最大密度通常不超过3.1g/cm3。同钛合金(密度~4.5g/cm3)相比,采用高性能高温铝合金及铝基复合材料可获得30%~35%的减重效果。

5 应用

RS/PM 高性能高温铝合金及铝基复合材料因其合金中的弥散相的不同显示出不同的耐热性。包含金属间化合物平衡相的Al–TM–RE 型高温铝合金及其铝基复合材料的耐热温度为250~300℃。例如,X8019 合金在不超过260℃热暴露1000h,屈服强度无明显变化;但超过260℃热暴露后,屈服强度开始出现明显下降[1]。而包含准晶相和Al12(Fe,X)3Si 相为强化相的高温铝合金的Al–TM–TM 型高温铝合金及其复合材料比传统铝合金具有更好的高温性能(包括高温拉伸强度、疲劳极限、持久和蠕变性能等)和热稳定性。迄今已经达到工程化阶段的包含球状Al12(Fe,V)3Si 或Al12(Fe,Mo)3Si 等纳米相的Al–Fe–V–Si系、Al–Fe–Mo–Si系高温铝合金及其复合材料,以及研究较多的包含准晶相的Al–Fe–Cr–Ti系等高温铝合金及其复合材料和铝基复合材料,其耐热温度均可达到300~400℃。例如,FVS0812、FVS1212合金在425℃/1000h 退火,拉伸性能保持稳定[25,61,70];在482℃/100h 热暴露后,才会析出针状Al13Fe4或Al3Fe,导致断裂韧度和延伸率下降[87]。采用HPGA PM 制备的包含准晶的Al–Ti–Fe–X(X=V,Zr,Cr,Mo)合金,其室温抗拉强度与Al–Ti–Fe的相当,而高温性能优于Al–Ti–Fe,且在350℃/1000h和400℃/100h 热暴露后显示出良好的热稳定性,抗拉强度无明显下降[88]。这种良好的耐热性能与这些高温铝合金中的Al12(Fe,X)3Si(X=V,Mo)相或准晶相,呈球形、尺寸小、与铝基体之间的界面能小、粗化速率小,且向平衡相转变的温度高有关。

传统铝合金的耐热温度不超过200℃,钛合金的耐热温度在400℃以上,而高性能高温铝合金及铝基复合材料的耐热温度范围可达300~400℃,正好填补了传统铝合金与钛合金的耐热温度范围,可应用于超音速飞机及航天飞行器、航空发动机、汽车发动机等需求耐热轻质金属结构材料领域。表9汇总了高温铝合金及铝基复合材料的潜在应用[4,27,32,69,89]。对航空或航天飞行器,当速度达到Ma=0.8时,表面温度达到100℃;当速度达到Ma=3.0时,表面温度达到288℃[32]。对航空发动机、风扇叶片和低压压气机叶片等工作温度可达150~350℃。对汽车和地面交通工具,发动机叶轮、刹车轮等的工作温度可达120~400℃,这些领域均可应用到高性能高温铝合金及铝基复合材料。温度超过200℃时,高性能高温铝合金及铝基复合材料强度优于传统变形铝合金;在352℃以内,其比强度、比刚度可以与钛合金相比拟[69]。采用高性能高温铝合金及铝基复合材料替代钛合金,可实现减重30%左右,从而满足未来航空航天和汽车领域发展对结构减重的需求。

6 存在问题

目前已出现了多种系列的高性能高温铝合金及其复合材料,但针对应用需求,还存在一些亟待解决的问题。

(1)塑性、韧性偏低。

高温铝合金均包含了高含量的TM和RE 元素。这些元素可与铝形成亚稳相弥散颗粒、准晶相颗粒或金属间化合物平衡相颗粒。合金中这些颗粒的体积分数达到27%~36%,另外,这些合金也通常加入5%~15%(体积分数)的SiC 颗粒或晶须等增强相,进一步改善合金的高温强度。这些导致高温铝合金及其复合材料的延伸率和断裂韧度均偏低。例如,对高合金化的高温铝合金及其铝基复合材料,其室温的延伸率仅为1%~3%,断裂韧度为~10MPa·m1/2[63,75]。而作为结构材料,通常要求其延伸率大于3%,断裂韧度大于15MPa·m1/2。

(2)中温脆性。

对于高Fe 含量的高温铝合金,如Al–Fe–Ce系、Al–Fe–V–Si系等及其复合材料,均出现当温度升温至150℃左右时延伸率降低的中温脆性现象。这一现象与粉末结合表面状态及动态应变时效有关。由于除气温度和热挤压温度大多数为400℃左右,粉末除气并达到理想状态、后续热加工时粉末表面氧化膜的破碎和结合不理想会影响粉末之间的结合。

(3)热加工成形困难。

不同于传统的2XXX系、7XXX系等热处理强化的铝合金,随温度的升高,高温铝合金中的弥散强化相的组成元素在铝中的固溶度很小,热加工过程中强化相只会粗化,不能回溶于基体中,因此,高温铝合金及其复合材料的变形抗力很大,同时高温下的延伸率较低。因此高温铝合金热加工需求的设备吨位比传统铝合金的大,同时热加工成形容易出现开裂问题。

(4)性能数据积累不足、应用偏少。

目前高温铝合金及其复合材料的性能数据主要为拉伸性能,有关其疲劳、疲劳裂纹扩展、断裂韧度、高温持久和蠕变等性能数据少。同时,目前的性能数据主要来源于小规格的挤压棒材或轧制板材,而有关工程化的大规格制件及其性能数据少,相关应用的报道也很少。

表9 高温铝合金及基复合材料的潜在应用Table9 Potential applications for elevated-temperature aluminum alloys and their composites

(5)成本高。

若采用气体雾化制粉,高温铝合金的雾化温度高,雾化难度更大,制粉和粉末处理成本高;若采用平流铸造/薄带制粉,因增加了薄带粉碎工序,成本也很高;若要制备成铝基复合材料,则成本更高。这在一定程度上阻碍了高温铝合金及其复合材料的应用。

7 结论

经过30多年的研究,有关高温铝合金及其复合材料的快速凝固技术和粉末冶金工艺已建立起来,迄今已成功研制出了Al–Fe–V–Si、Al–Fe–Mo–Si、Al–Fe–Cr–Ti等系列的高性能高温铝合金及其复合材料。这些材料以球形的纳米L12、Al(Fe,X)Si(X=V,Si)或准晶颗粒,或/和SiC、Al2O3、Si3N4等的颗粒或晶须作为强化相,可用于部分替代传统铝合金和钛合金,应用于航空航天和汽车领域等需要减重和耐热(300~400℃)的场合。但这些高温铝合金及其复合材料还存在塑性和韧性低、热加工难度大、性能数据不足、应用偏少、成本偏高等问题。为促进高温铝合金及其复合材料的应用,未来还需开展以下研究:

(1)进一步优化性能,尤其是高温强度和韧性。现有中等合金含量的高温铝合金的塑性、韧性较好,但高温强度偏低;高合金含量的高温铝合金及铝基复合材料的高温强度和蠕变性能较好,但塑性、韧性偏低。未来的方向是通过微合金化、成分优化、采用封闭系统降低粉末氧含量、机械合金化和热加工工艺优化合金中的弥散强化相的颗粒尺寸和形状、改善粉末之间结合,进一步提升合金的高温性能,改善塑性和韧性。其中,引入机械合金化制备包含高体积分数的球形L12相或准晶颗粒的高温铝合金、外加纳米颗粒或晶须的以高温铝合金为基体的复合材料是未来开发更高强度和更高耐热温度的高温铝合金及铝基复合材料的一个重要方向。

(2)加强热加工成形工艺研究。由于高温铝合金及其复合材料属于弥散强化材料,高温塑性和韧性偏低,变形抗力大且容易开裂,热加工成形难度大。未来需要开发高温铝合金及铝基复合材料等温(挤压、锻造和轧制)和包套成形专用成形工艺。在提高热加工成形工艺成熟度的基础上,进行制件工程化试制,推动比较成熟的高温铝合金及铝基复合材料实现应用。解决高温铝合金及铝基复合材料成形困难的另外一个新的途径是借助微合金化改善其打印工艺性能,探索适合增材制造以及增材制造加原位热加工成形的工艺。这些工艺可以充分利用增材制造的快速凝固工艺特点和适应高温铝合金及铝基复合材料的不可热处理强化的特点,同时也可节省粉末用量和减少成形工序。

(3)加强性能数据积累和应用研究。迄今,有关高温铝合金及其复合材料的品种主要为小规格的挤压棒材、少量的板材和锻件,相关的性能数据偏少且很分散。同时,高温铝合金及其复合材料的性能数据主要集中在室温和高温拉伸,而高温疲劳、高温持久和蠕变及断裂韧度等性能数据还很少。未来应根据应用需求,建立起工程化制件的全套性能数据,以满足设计需求;同时开展一些典型件的应用验证,以加快实际应用。

(4)降低材料和工艺成本。因原材料和制粉成本高,工序复杂,目前高温铝合金及其复合材料的成本仍然较高,与钛合金相比,无明显的成本优势。未来需要从原材料至最终制件进行全流程的精益设计和管理,实现精益制造,同时引入粗粉循环利用、粉末直接(挤压、锻造、轧制)成形和增材制造等措施降低成本。通过在保持性能不下降的前提下降低成本,将有助于推动高温铝合金及其复合材料的工程化研制,加快实现其在航空、航天和汽车领域的应用。