大曲率变截面复杂航空钣金构件成形技术研究*

2020-07-01

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

随着我国航空事业的快速发展,客户对飞机的性能要求越来越高,航空钣金零件逐渐向整体化、大型化发展,成形难度加大,这对成形工艺提出了更高的要求。长期以来,各大主机厂均采用落锤成形辅以手工校正[1]来加工零件,成形质量、效率难以满足实际需求。为此,各院所、高校、企业从航空钣金零件成形原理[2–4]、有限元数值模拟分析[5–6]、新工艺开发及创新等方面进行积极研究。郎利辉等[7]对液压成形技术在复杂薄壁航空整体钣金件上的应用进行了深入研究;航空工业成飞公司也在积极研究新工艺,成靖等[8]实现了冲压拉深成形工艺在复杂口框类钣金件上的成功应用。

“彩虹”零件形似彩虹,为某新型飞机关键零件,其对疲劳性能、抗冲击能力、抗应力腐蚀能力要求相当高。因此,成形过程中应尽量减少对材料性能的内部损伤,消除手工校正,提升零件成形质量。

1 零件工艺性分析

1.1 零件基本信息

1.1.1 零件构型

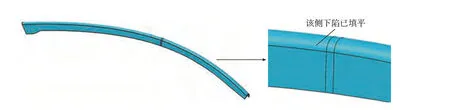

“彩虹”零件具有大曲率、变截面、小夹角、整体下陷、结构扭曲等结构特征,具体如图1所示。

1.1.2 材料信息

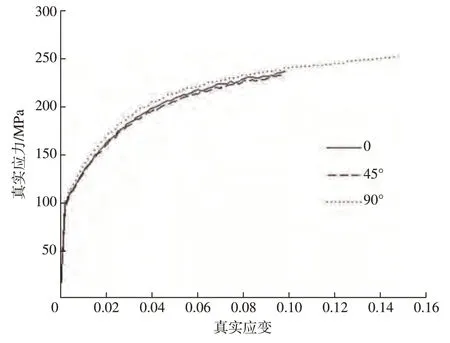

零件材料为7075–O–δ3.175mm,航空工业成飞公司委托高校对该材料的力学性能进行了测试,结果如表1所示,3个方向的真实应力–应变曲线如图2所示。

1.2 落压成形及成形难点综合分析

1.2.1 AM-STAMP落压成形过程仿真分析

首先,采用常规工艺——落压成形对零件成形工艺进行分析。通过CATIA对零件非工作面进行工艺补充,按经验值给定初始毛料,借助于PAM-STAMP对落压成形过程进行建模仿真,仿真模型如图3所示。

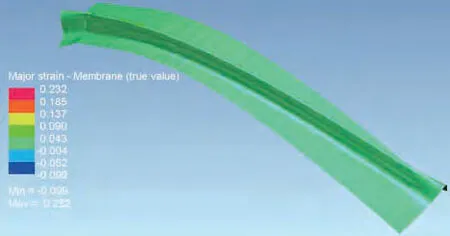

1.2.2 有限元仿真结果分析

在实际加工中,由于落压成形时无压边,无接触部分毛料处于自由变形状态。而成形初期,毛料与模具接触面积小,使得材料受力不足,变形大,易出现起皱、贴模度差等缺陷。由图4、5的仿真结果可以看出,零件成形过程中整体受力都较小,因此,板料大部分处于严重起皱趋势(Strong Wrinkling Trend)及拉伸不足(Insufficient Stretching)状态,仿真结果与实际情况相符。最终,只能通过大量的手工劳动(排皱及校正贴模)来达到零件交付要求。

1.2.3 成形难点综合分析

综合考虑零件尺寸大、材料厚等结构特征,手工校正有限,需进行多次落压来降低手工校正难度。该方法会带来以下问题:

(1)顶部R受力集中,易造成材料厚度超差;

(2)落压成形无法精确定位,造成每次成形的下陷处有偏差,需进行手工打磨,影响表面质量。

由此可见,常规的落压成形工艺方案难以满足“彩虹”零件高成形质量要求,其加工效率也难以满足当前行业提出的“快速响应”科研任务需求。

2 加工方案的确定

2.1 加工方案分析

从构型上来看,“彩虹”零件与大曲率板弯型材零件类似,结合航空工业成飞公司自身的加工经验,采用拉弯成形工艺具备可行性。通过对零件构型特点进行详细分解,结合专业厂设备及技术资源,得到工艺分析矩阵表2,匹配对应的最优加工方法,再进行工艺组合。

图1 “彩虹”零件结构特征Fig.1 Structural characteristics of rainbow parts

表1 7075–O铝合金板材的力学性能参数Table1 Mechanical properties of 7075-O aluminum alloy sheet

图2 真实应力–真实应变曲线Fig.2 True stress–strain curve

图3 仿真模型Fig.3 Simulation model

由表2可知,“彩虹”零件最佳组合工艺为“闸压成形V形槽(即小截面夹角)—拉弯成形弧度—落压成形整体下陷”。

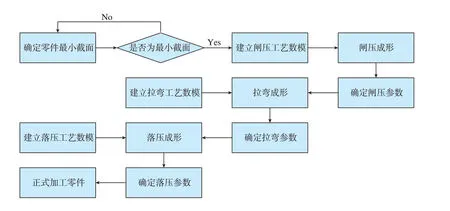

2.2 总体研究方案

通过对工艺流程进行详细分析,确定了每道工序所需工艺参数,制定了该零件成形技术研究的总体方案,具体流程如图6所示。

图4 最大主应变分布图Fig.4 Maximum principal strain distribution

图5 成形极限图Fig.5 Forming limit diagram

3 方案实施

3.1 工艺数模的建立

工艺数模是模具设计、制造的依据,根据总体研究方案,需建立3个工艺数模:闸压工艺数模、拉弯工艺数模和落压工艺数模。

3.1.1 闸压工艺数模

闸压工艺数模建模要求:填平下陷,以零件最小截面夹角、最大弯边及最长弧度展开尺寸进行建模(其中,长度方向需加上下一步拉弯工序所需的两端夹头尺寸)。如图7所示,工艺数模顶部R=15mm,长2900mm,两弯边尺寸分别为76.8mm和73.4mm, 夹角为34°。

3.1.2 拉弯工艺数模

拉弯工艺数模建模要求:填平下陷及台阶,对弧面进行圆滑过渡,如图8所示。

3.1.3 落压工艺数模

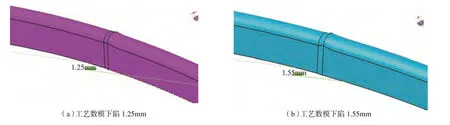

落压工艺数模建模要求:下陷加深0.3mm。如图9所示,工艺数模下陷由1.25mm 加深为1.55mm。

3.2 参数设定

工艺参数与模具参数是影响钣金零件成形的两个主要因素。在“彩虹”零件成形技术研究中,成形质量取决于拉弯成形效果。多年来,国内学者在拉弯成形技术研究上取得许多重要成果[9–11],张磊等[12]构建了型材拉弯工艺知识库系统。航空工业成飞公司基于自身在数十年实际加工中积累的经验参数构建了基于实践的工艺知识库,大幅提高了工艺研究效率及质量。

3.2.1 闸压参数的确定

闸压模用于闸压预成形工序,其主要作用是成形一个V形槽,作为后续拉弯工序坯料。模具需放回弹3°,凸模高度大于零件闸压后最大弯边高度(76.8mm),以免干涉,模具如图10所示。

图6 总体研究方案流程图Fig.6 Flow chart of general research scheme

图7 闸压工艺数模Fig.7 Digital model for pressing

图8 拉弯工艺数模Fig.8 Digital model for stretch bending

图9 落压工艺数模Fig.9 Digital model for hammer forming

图10 闸压模3D模型Fig.10 3D model of pressing mould

3.2.2 拉弯参数的确定

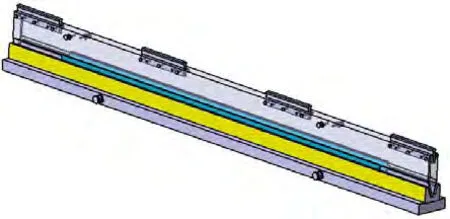

拉弯模用于成形零件弧度,是本次研究的关键点。根据工艺知识库(经验值),模具间隙设定为0.1(0/+0.1)mm,预拉量为1%,补拉量为1.5%,模具如图11所示。

3.2.3 落压参数的确定

落压模用于成形零件下陷,下陷区域加深0.3mm(该参数已固化),非工作区型面需要按零件弧度进行流线,模具如图12所示。

3.3 毛料确定

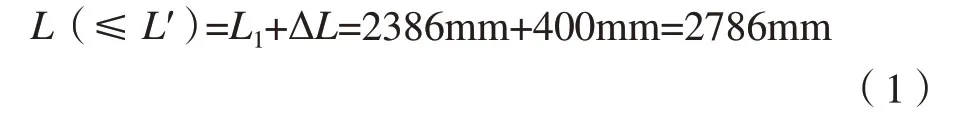

毛料尺寸由拉弯工艺确定,其长度方向尺寸:

其中,L′为闸压模模具长度(2900mm),L1为零件展开长度,ΔL为两端拉弯加持余量。

其宽度方向尺寸:

其中,H1、H2分别为两侧弯边最大长度;I为顶部R弧长;ΔW为经验余量值。

通过计算,毛料尺寸确定为2786×209.2mm(实际生产中为了便于下料,对毛料尺寸进行了取整,即2800×210mm)。

图11 拉弯模3D模型Fig.11 3D model of stretch bending die

图12 落锤模3D模型Fig.12 3D model of drop hammer die

4 实施结果

本研究按给定参数进行了工艺试验,并根据实际情况进行参数优化,实现了“彩虹”零件的精确成形。优化参数如下:

(1)闸压成形后的V形槽,两侧弯边尺寸应保持一致(尺寸差≤5mm);

(2)拉弯模间隙较小,零件弯曲过程中底部弯边由于收料起皱,局部无法进入卡槽,导致后续拉弯无法进行,结合实际情况,间隙参数优化为0.3(–0.1/+0.1)mm。

5 结论

本文以“彩虹”零件为研究对象,通过对其结构特征进行分解,探索了型材拉弯成形工艺在板材零件成形上的应用,得到了以下结论:

(1)截面为变夹角时,拉弯坯料(即V形槽)时应以最小截面夹角为准;

(2)对拉弯坯料(即V形槽)进行回弹修正时,应适当加大1°~2°,便于侧边贴模。V形槽两侧边尺寸尽量保持一致,避免应力集中;

(3)板材进行拉弯时,其基准边更容易出现起皱现象,拉弯模具在设计时间隙参数应适当放大(一般放大0.2mm)。