薄片组件精密装配中的误差分析及补偿*

2020-07-01王晓东李亚玮

王 韬,罗 怡,2,王晓东,2,李亚玮

(1.大连理工大学辽宁省微纳米技术及系统工程重点实验室,大连 116024;2.大连理工大学精密特种加工教育部重点实验室,大连 116024)

装配将组件集成在一起并形成器件,是制造技术中关键的步骤[1]。随着自动化技术的发展以及器件小型化、精密化的趋势,对装配也提出了更高的要求。航空航天领域的许多微小精密器件的装配精度需要优于25~30μm,未来随着产品的复杂化、精密化和光机电一体化,需要满足的服役环境也越来越恶劣,会对装配精度提出更高的要求[2]。目前多采用手工装配,依靠夹具和显微镜等辅助装置,装配精度和产能提升的空间已经不多。另一方面,自动化的装配设备不同于加工设备,通常是针对被装配器件专门研制,无商品化的通用自动装配系统。薄片零件广泛存在于挠性摆式加速度计、激光陀螺和平台惯导中,例如加速度计中的摆片、陀螺中的垫片等,该类零件的自动装配系统研制对于产品质量和产能的提高大有裨益。随着自动化装配系统向智能化方向发展[3–5],基于机器视觉的自动装配技术对于被装配零件的加工偏差包容、装配信息记录、产品质量追溯、装配数据挖掘至关重要[6–7],是保证高精度微小零件自动装配的关键[8]。

Tsai 等[9]利用基于期望最大化的图像对齐方法实现印刷电路板的快速定位和缺陷检测,该印刷电路板定位方法可以实现小于1像素的平移误差和小于1°的旋转误差,转角误差不超过1°。John 等[10]提出了在尺寸自适应装配系统中集成并优化传感器的降低微装配任务装配不确定性的方法。通过3D 视觉传感器的定位和夹钳的装配,使得误差由36μm 减小到8.6μm。Peng 等[11]在大型雷达天线的精密装配中考虑环境影响提出了强鲁棒性的视觉检测方法。在测试系统性能评估测试中,对于近10m×3m的大型天线阵定位,绝对精度小于1mm,重复性小于0.5mm。焦亮等[12]在Halcon视觉平台通过椭圆曲线拟合得到亚像素精度边缘并采用径向排列约束标定法与传统的张正友标定法对比使得系统同轴度达到0.05mm,测量标准差不超过3.8μm。

通常,精密自动装配系统是面向特定零组件设计研制,因此构型及关键特征差异较大。此外,系统搭建完成后需分析其装配流程,寻找影响系统精度的要素,通过试验对研制系统的关键参数标定[13],建立误差补偿的数学模型,保证装配系统符合预期的装配精度,完成预期的装配任务[14]。系统误差主要是系统的导轨间夹角以及相机安装时的偏角误差[15],其次还涉及导轨丝杠的回程误差、直线度误差以及相机像素当量带来的测量误差[16–17];随机误差涉及诸多方面,比如装配时零件的拾取和释放造成的微小偏差等。因此本文针对航空惯性导航精密仪器中的关键组件装配,研制对同轴度有较高要求的薄片类零件精密自动装配,本论文设计直角坐标型操作臂结构以满足精度要求;分析影响机器视觉测量精度的主要因素,同时对装配的环节进行分析,建立误差补偿模型;同时由于研制的设备面向生产,因此需要考量基于机器视觉的装配系统误差补偿的可靠性和实时性。

图1 装配任务图Fig.1 Assembly task diagram

装配任务及系统组成

1 装配任务分析

本研究需要装配的零件如图1所示,包括薄片组件和基座。薄片组件由金属薄片和玻璃薄片组成,两个零件已装配完成,检测其同轴度若小于20μm 则将其装配在基座上,否则剔除。金属薄片和玻璃薄片的直径d1和d2分别为5mm和22mm。基座是玻璃制成,其外顶圆直径d3为22mm。将合格的薄片组件从上料座拾取后,移动并放置到基座的外顶圆上,释放后保证玻璃薄片的圆心O2与基座外顶圆的圆心O3的同轴度优于20μm。

2 精密自动装配系统设计

图2 薄片组件精密自动装配系统及装配流程图Fig.2 Precise automatic assembly system and assembly flow chart of sheet components

薄片组件精密自动装配系统的整体结构如图2(a)所示,分为基座模块、上料台、视觉测量模块和装配作业模块。其中基座模块用来放置并锁紧基座;上料台是薄片组件的上料位置,便于装配作业模块的吸附头拾取;视觉测量模块带动工业相机对薄片组件上的特征尺寸和基座外顶圆进行测量,获得导轨移动信息;装配作业模块上的吸附头拾取薄片组件,根据视觉测量模块的导轨移动信息,结合补偿算法,将其移动并装配到基座的外顶圆上。

薄片组件为圆形且水平放置,因此视觉测量模块和装配作业模块都只需要X、Y、Z3个方向的移动自由度;考虑到装配精度要求较高,因此采用直角坐标形式,由步进电机驱动精密运动导轨两两正交组装而成。视觉测量模块中的工业相机分辨率是3088×2064,像素尺寸为2.4μm;镜头采用单倍数远心镜头以提高视觉检测精度和降低畸变,工作距离为65mm;在装配过程中,由于零件材质和加工纹理不同,因此同时配置了同轴光源和环形光源。

装配流程如图2(b)所示。通过图像拼接可计算出基座外顶圆的关键参数d3和O3。薄片组件装配前放置于上料台,利用相机测量并计算出O1和O2的同轴度。装配作业模块吸附薄片组件时,状态如图3所示。为了使薄片组件吸附可靠且无偏斜,设计3个吸附头进行拾取。由于每次上料的位置有偏差,为了提高装配精度,需要再次测量拾取后的薄片组件位置信息。由于拾取后造成视觉遮挡,只能利用相机通过观察口检测金属薄片的轮廓获得其圆心位置,再根据O1和O2的同轴度关系推算玻璃薄片位置信息,并与基座外顶圆O3的位置信息比较,获得作业机械臂的位移信息,移动并装配薄片组件,计算装配后的同轴度是否满足要求。

薄片组件装配试验及误差分析

1 薄片组件装配试验

采用研制的薄片组件自动装配系统进行装配作业,首先优化不同材质零件的光照条件,便于采集高质量图像进行计算和分析,采集金属薄片时,环形光强为最大值的1/5,同轴光强为最大值的4/5;采集玻璃薄片和基座外顶圆时,环形光强为最大值的2/5,同轴光强为最大值的3/5。

将同一薄片组件放置于上料台进行装配作业,重复5次,测量薄片组件和基座外顶圆的同轴度误差。其测量方法为:装配前,相机采集基座外顶圆图像并通过图像处理获得其圆心位置。当薄片组件装配完成后将视觉测量模块移到相同的位置,采集金属薄片的图像并获得其圆心位置,计算两圆心的X、Y方向位置偏差和同轴度误差。试验结果在280.6~292.4μm 间波动。分析装配误差主要来源于以下4个部分。

(1)工业相机的像素:出厂时相机1像素对应2.4μm,小数点后第2位的数值在3088×2064的视场内会使采集的图像与实际尺寸存在上百微米偏差,故需要重新标定像素。

(2)视觉测量模块和装配作业模块的导轨安装夹角误差:两个模块中的精密运动导轨两两间夹角并非精确的90°,两模块对应的X、Y和Z轴也非平行,产生夹角误差,需要建立误差补偿模型进行补偿。

(3)图像拼接误差:由于玻璃薄片和基座外顶圆直径均大于相机的视场,故需要图像拼接,受到视觉测量坐标系夹角误差的影响,需要补偿。

(4)薄片组件释放误差:吸附头释放薄片组件时,由于薄片组件与基座外顶圆接触部位都是抛光的玻璃,摩擦力较小,因此软的丁晴橡胶吸附头抬起时会带动薄片组件移动,释放后存在随机误差,影响装配精度。

2 像素当量补偿

使用制造精度是1μm的方块标定板对相机像素进行标定。调整标定板水平方向与Xw轴平行,调整相机十字刻线与标定板的随机角点对准。然后朝着X轴取恒定的距离L,记录距离L的像素差P,像素当量S即为导轨的移动距离L与像素差P的比值,即

Y方向同理,标定后得到相机X和Y方向1像素为2.461μm。

3 夹角误差补偿

以相机面阵左上角为原点,图像U轴和V轴为坐标轴建立图像坐标系。视觉测量模块和装配作业模块分别建立视觉坐标系XwOwYw和装配坐标系XcOcYc。

视觉坐标系在X、Y、Z3个方向的位移分别为86.4mm、18.4mm和0.5mm,Z向位移很小,因此其误差可忽略。

图3 薄片组件拾取Fig.3 Picking of slice component

根据坐标转换原理,视觉坐标系可以直接作为世界坐标系。由于相机安装难免会和导轨产生一定角度,如图4所示,首要任务即标定视觉坐标系XwOwYw和图像坐标系UOV中坐标轴之间的夹角α和β。

设图像中一点A(u,v),单位是像素,其在视觉坐标系中的坐标为A(x,y),单位为μm,它们的单位转换关系为

其中,Sx、Sy为U、V两个方向上的像素尺寸。

视觉坐标系向图像坐标系的转换关系式为

Δu和Δv是图像处理得到的始末位置X和Y方向的差值。因为视觉坐标系和图像坐标系的原点未必重合,故方程中添加偏置项。

θ和γ分别为U轴和V轴相对Xc和Yc的夹角,需要将图像坐标系投影到装配作业坐标系,得到最终装配作业模块中吸附头的位移量,其坐标变换公式为

标定后各导轨的夹角误差分别为:夹角α为0.2318°;夹角β为0.0018°;夹角γ为0.2441°;夹角θ为0.0012°。

4 图像拼接补偿

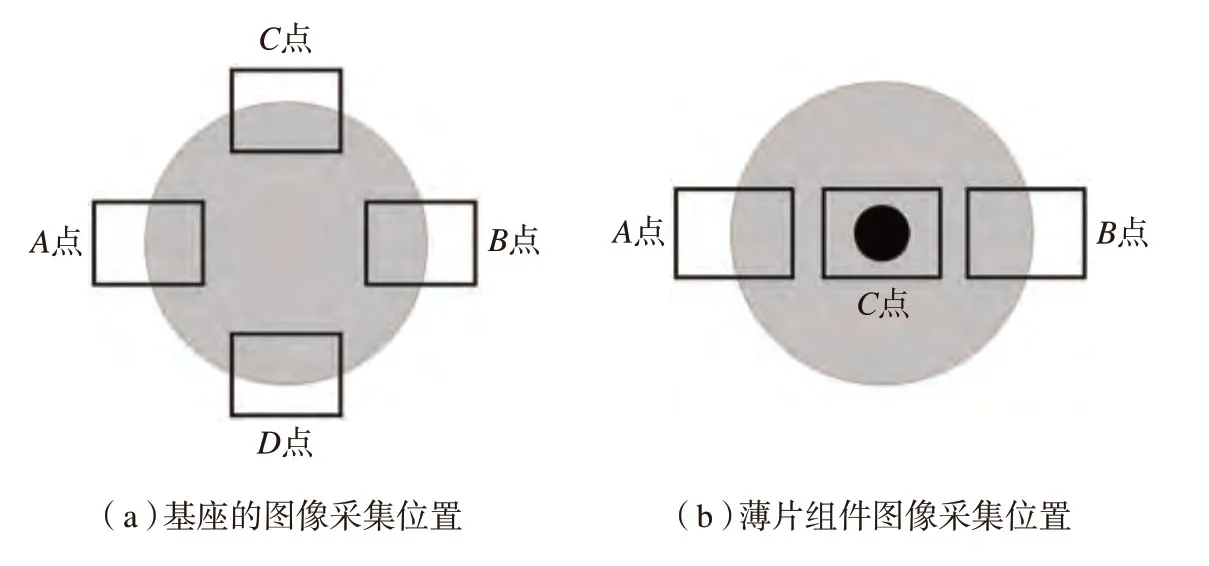

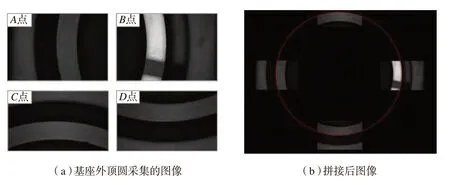

基座外顶圆的标准尺寸为22mm,大于相机的视场,为了获得其直径和圆心位置,需要进行图像拼接。基座和薄片组件的图像采集位置见图5,选取图5(a)所示的A~D4个位置分别采集圆弧进行拼接。采集和拼接后的图像如图6所示。

图4 坐标转换关系图Fig.4 Coordinate transformation diagram

图5 基座和薄片组件的图像采集位置Fig.5 Catching points of base part and slice component

其中,视觉测量模块的运动策略为:以A点为相对原点,运动位移x至B点,反向运动x/2 后运动y/2至C点,最后运动y至D点。由于α和β的存在,须对拼接进行补偿。视觉坐标系中x方向在图像坐标系的投影偏差Δx主要由y方向导轨夹角产生

y方向投影偏差Δy为

由此计算各点的坐标值进行拼接,获得完整的外顶圆图像。

薄片组件需要获得金属薄片和玻璃薄片的同轴度,因此采集3张图像进行拼接,如图5(b)所示,运动顺序依次为A点、C点和B点,以A点为相对原点,AC与CB的位移均为x,由于视觉测量模块移动方向仅为x方向,因此只需补偿y轴夹角导致的偏差2ysinβ,拼接后的结果如图7所示。

图6 基座外顶圆拼接Fig.6 Mosaic of top circular on base

5 吸附头释放误差补偿

装配作业模块中的吸附头释放薄片组件时,由于基座外顶圆和薄片组件中的玻璃薄片都是抛光的玻璃,两者间摩擦系数小,当吸附头释放薄片组件时,需要可靠放置到基座外顶圆后再抬起。原设计中考虑到吸附的可靠性,采用软的丁晴橡胶吸附头,当机械臂气路关闭,吸附头抬起至安全位置时,产生了类似吸盘的效果粘连薄片组件,使其产生随机误差。

改进后的吸附头采用硬质的聚四氟乙烯,可减小吸附头抬起时粘附造成的薄片组件移动,但是由于聚四氟乙烯的变形较小,为了保证每个吸附头都能与薄片组件接触,需要对3个吸附头装配后调平。材质较软的丁晴橡胶吸附头和材质较硬的聚四氟乙烯吸附头如图8所示。

试验结果与讨论

视觉测量模块采集基座外顶圆图片如图6(a)所示。采用式(5)、(6)进行拼接,结果如图6(b)所示。对同一基座外顶圆直径进行测量,结果分别为21.996mm、21.995mm、21.998mm、21.999mm和21.999mm,最大偏差4μm,说明视觉测量模块的测量夹角误差基本准确。视觉测量模块从采集图像到得到外顶圆直径及位置信息的时间为30s。

薄片组件图像如图7(a)所示。对金属薄片和玻璃薄片进行拼接,结果如图7(b)所示,视觉测量及计算的时间为26s。

同一薄片组件的同轴度重复测量4次,每次薄片组件转动一定角度,结果如表1所示。同一薄片组件装配同轴度不同的原因是金属薄片的加工中存在圆度偏差,导致薄片组件上料角度不同,也会引入偏差。表1中的同轴度来源于薄片组件自身的装配误差,由精密自动装配系统设计部分讨论知,吸附头吸附组件检测O1时需要通过表1中数据间接计算出O2的圆心位置。

未利用误差补偿直接装配薄片组件结果如表2所示,同轴度误差为292.4μm,偏差较大。利用式(3)和式(4)以及标定的像素尺寸2.461μm和各导轨的夹角误差进行补偿后,试验结果如表2中丁晴橡胶释放前测量所示,最大同轴度为15.6μm,误差补偿模型有效。

但是软质的丁晴橡胶吸附头释放后,同轴度为55.6μm,不满足要求,可见丁晴橡胶吸附头释放后会产生随机误差导致精度降低。

使用聚四氟乙烯材料的硬质吸附头进行装配,其结果如表2中聚四氟乙烯释放测量所示,最大同轴度为19.6μm。对比丁晴橡胶吸附头释放后测量,精度显著提高,但对比丁晴橡胶吸附头释放前测量偏差高出4μm,可见释放后仍存在随机误差,但是满足装配精度要求,能够实现预期目的。从薄片组件上料到装配完成的时间为180s。

图7 薄片组件拼接Fig.7 Mosaic of slice component

图8 吸附头对比Fig.8 Adsorption head comparison

表1 薄片组件同轴度Table1 Coaxiality of slice component

表2 薄片组件与基座外顶圆的同轴度Table2 Coaxiality of slice component and top circular on base

结论

本研究面向航空航天领域的薄片类零件的精密装配,对研制的自动装配系统误差进行分析,并据此提出了可行的误差补偿方法,使薄片组件的装配同轴度从292.4μm降低到了19.6μm。误差成因及补偿措施如下:

(1)工业相机像素尺寸需要重新标定,从2.4μm 精确到了

2.461μm;

(2)视觉测量模块和装配作业模块的导轨安装时存在夹角,需要标定后建立补偿算法确定装配作业模块的运动位移,此外当零件尺寸大于相机视场需要图像拼接时,也要引入补偿算法;

(3)硬质吸附头释放零件时可减小由于粘连产生的随机误差。

本研究对应用于生产的基于机器视觉的精密自动装配系统研制具有借鉴意义,视觉补偿算法简单可靠,未来研究将对不同材质和加工纹理零件的光照开展研究,便于获得特征明显的图像进行后续处理与计算,此外可以进一步优化导轨运行,提高装配效率。本研究对应用于生产的基于机器视觉的精密自动装配系统研制具有借鉴意义,对变革装配技术的生产方式,推进信息与制造相融合的关键技术发展有一定的价值。