解决RB211-535E4 发动机N3 振动超标的装配关键点研究

2020-07-01卓爵北京飞机维修工程有限公司

■ 卓爵/北京飞机维修工程有限公司

0 引言

高压转子部分振动超标简称N3 振动超标,是三转子发动机RB211 系列发动机的典型故障,作为OEM 的罗罗公司自20 世纪80 年代起就一直在寻求解决方案。我厂是目前维修RB211-535E4 机型的重要MRO 企业,N3 振动曾经是试车返厂率最高的故障之一。经过十几年的总结和摸索,找到了一系列影响N3 振动的关键因素,通过装配过程中的严格把控,可以将发生振动的可能性降至最低。同时,结合罗罗公司近年颁发的服务通告,到2019年度,因N3 振动返厂的发动机已经降 为0。

影响N3 振动的因素很多,主要包括平衡和直线装配两方面,本文只讨论直线装配。

1 RB211-535E4 发动机高压转子部分结构特点

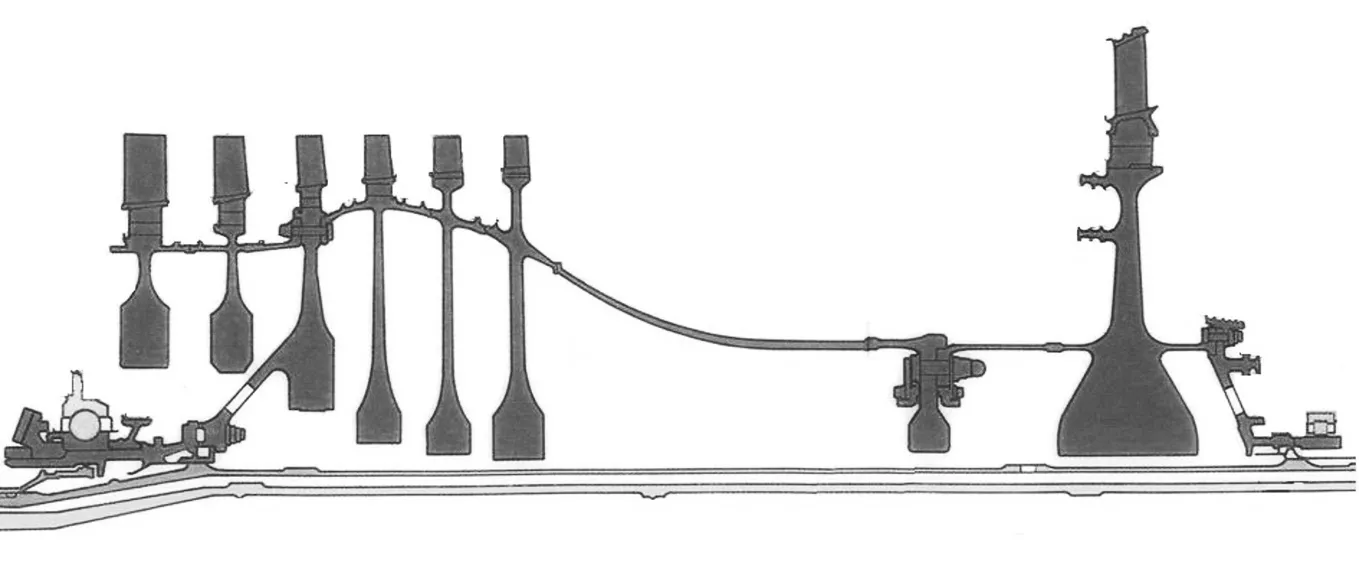

RB211-535E4 发动机高压转子结构包含三大组件:高压定位轴承组件、高压压气机转子(HPC)组件和高压涡轮(HPT)组件,如图1 所示。其中,高压定位轴承与HPC 之间通过18 个螺栓以端齿的方式联接,有6 个相对位置;HPC 内部通过47 个螺栓以紧度配合的方式联接,有8 个相对位置;HPC 与HPT 之间通过32 个螺栓以紧度配合的方式联接,有8 个相对位置;HPT 内部通过24 个螺栓以紧度配合的方式联接,有8 个相对位置。整个高压转子部分的支撑点在系统的两端,因此要求有良好的刚性。但由于联接点较多,很难一次性保证刚性和同心度。

2 影响直线装配的关键环节

2.1 HPC 转子盘的组装

RB211-535E4 发动机的HPC 主要由6 级叶片和三个盘组件构成,分别是HPC1-2 级盘、HPC3 级盘和HPC 后毂。其中,HPC3 级盘的前后分别通过过盈配合与1-2 级盘和后毂联接。每两个零件之间的位置选择都是通过跳动量的测量和由罗罗公司的软件VX33 计算得出,以确定组装结果是否满足要求以及零件是否组装到位。在装配过程中,应确保配合面的清洁,保证腔室内无异物(如滑油等)存在。异物(滑油)的存在会导致不平衡量的显著增加,且无法配重纠正。

2.2 HPT 盘与后短轴的联接

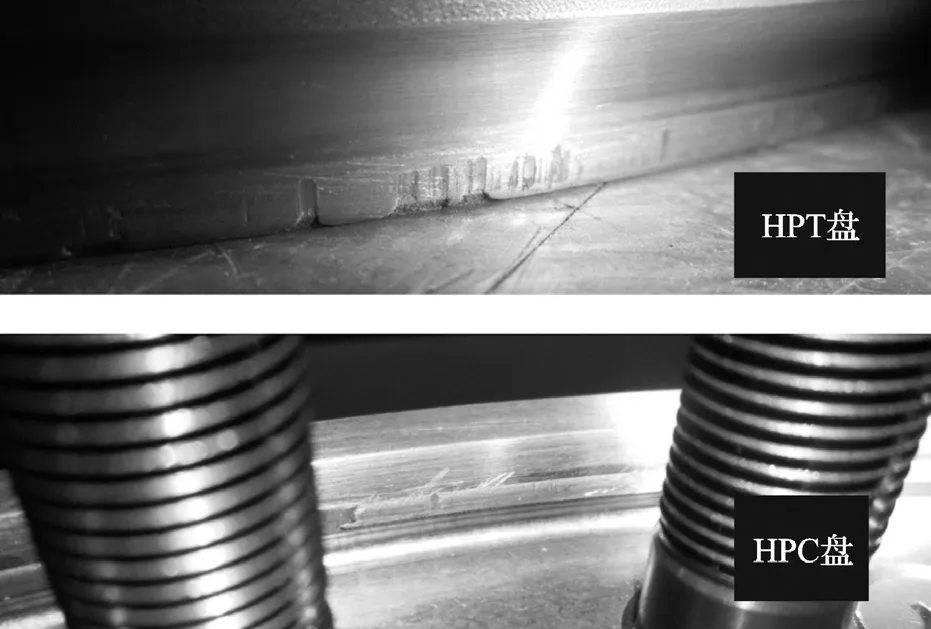

在HPT 盘与后短轴的组装过程中,除了测量跳动量并使用VX33 软件选择位置外,最重要的环节是细密划痕(Micro-Spline)工艺。具体做法是由工作者用指定的油石分别在HPT 盘和后短轴的结合面以径向的方向由外向圆心打磨出细密的划痕(见图2),使得两个零件在高速转动过程中不仅通过螺栓联接,还能利用这些打磨出来的细小划痕的花键作用,来保证转动同心不分离。细密划痕是一项对技术要求很高的工作,要确保打磨出来的纹路均匀、清晰,方向与直径方向一致,因此需要由经验丰富的工作者专人执行,不允许不同的工作者间断执行。对于排故或者试车返厂的零件,应协调车间通过研磨去除原有的细密划痕纹路,保证零件平面度和漆印合格后,再重新执行该工艺。

2.3 HPC 与HPT 的对接

HPC 与HPT 的对接是决定N3 振动的关键环节之一,在试车过程中多次出现的N3 振动经核实都是由于对接出现问题所致。将组装好的HPC 的径向和端面跳动量、HPT 的径向跳动量输入VX33 系统,可自动得到HPC 和HPT 的对接位置和整体跳动量预估值。工作者按照对接位置完成对接后,测量完整的高压系统单元体的径向和端面跳动量,再次输入VX33 系统就可得到实测值,并自动对比预估值,以判断跳动量是否在范围内。如果超出范围需分离HPC 和HPT,重新原位对接或者重新选择位置对接。

图1 高压转子结构示意图

图2 细密划痕示意图

在HPC 和HPT 对接前,应确保配合面清洁和不存在高点,否则将导致零件坐合不到底,跳动量超标。另外,对HPC 和HPT 配合面的加工尺寸也应拿捏得恰到好处,既不能太松缺乏紧度,也不能过紧而“咬死”。图3 所示为 配合过紧导致的零件损伤。

由于HPC 和HPT 的跳动量测量工作十分精细,任何疏忽都会造成测量结果的差异,人员的变动也会影响测量结果。因此,确保测量值能正确地反映零件状态就显得尤为重要。

2.4 高压定位轴承组件的组装

对于执行大修(Level 3 Refurbishment)以上工作范围的发动机,应增加分解前测量高压定位轴承组件跳动量的工序。若结果在范围内,则对相关零件的对接位置进行标记,确保零件在修理过程中不修理配合面,以保证按原位装回后结果仍然合格。若测量结果超出标准,需要在装配时对滑油封严和传动伞齿轮轴分别进行测量和对接。测量时,一般认为带有端齿的气动平台的尺寸较为理想,而平面的气动平台则存在较大误差,建议在机加工的坐标磨床上进行测量。测量完成后,采用将两个零件的最高点错开180°的方式进行对接安装,若不合格则需要借助VX33 程序重新 计算。

2.5 中介机匣单元体和高压系统单元体的组装

图3 装配过紧导致的零件损伤

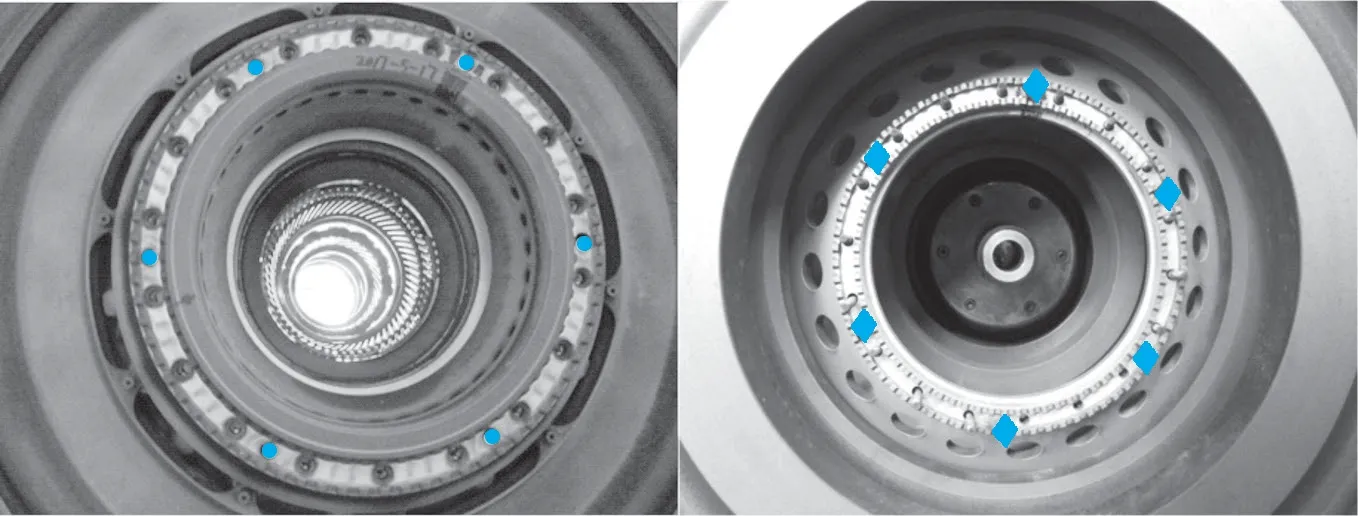

图4 中介机匣单元体和高压系统单元体的销钉与销钉孔

中介机匣单元体和高压系统单元体的组装是与N3 振动有关的最后一个环节,也是之前各个测量的最终目的。同样,根据直线装配原理,将中介机匣的高点与高压系统单元体的高点错开180°(与标记位重合)进行装配。与上文所述内容对应,高压定位轴承组件的高点与HPC 和HPT 组装后的整体高点应错开180°(与标记位重合,见图4)。原始构型状态下,由于有6 个定位销钉的限制,就有6 个可选位,很难让两个标记位重合,只能确保标记位置夹角最小。

改型SB72-J568 的发布取消了这6个定位销钉,最大误差从30°减小到10°,使对接位置更加精准,两个标记位置无限接近,实现了安装位置与测量位置的重合。因此,这是修理厂家向客户极力推荐执行的改型之一。不过,由于缺少导向销钉的引导,在水平对接过程中很容易磕伤端齿,需要工作者在对接时进行判断,若达不到一次成功,需将两个单元体脱离开,检查端齿状态,确保无损伤后再重新对接。任何细小的损伤都可能直接导致N3 振动超标。

虽然没有定位销钉的限制,但还要确保端齿清洁无异物。由于设计的原因,任何细小的异物或者零件材料的轻微隆起都会造成最终试车结果的高N3 振动问题。根据手册要求的分三级磅紧也对最终的测试结果有着显著影响,建议由经验丰富的工作者执行或者检查。

3 总结

组装发动机是一个严谨且繁琐的过程,每一步都要严格按照手册要求完成,任何工序的遗漏或者操作不规范都会产生不良后果。同时,随着发动机步入老龄化,即使严格的常规操作也不能完全确保满足装配要求。这就需要修理厂家根据实际需要不断总结经验,规范流程,注意细节和手法,采用更高的标准保证发动机出厂时的技术指标满足手册要求。在实际应用中,关注本文所述装配关键点可以解决N3 振动问题。据初步测算,每台次发动机可节省返厂修理费用10 万元,节省修理周期7 天,尤其是可以降低发动机的出厂振动水平,延长发动机在翼时间,赢得客户青睐。