长效铜/饱和硫酸铜参比电极的研究进展

2020-07-01吴昉赟姚知林

董 亮,吴 桐,吴昉赟,周 澄,姚知林

(1. 常州大学 江苏省油气储运技术重点实验室,常州 213164; 2. 中核核电运行管理有限公司,海盐 314300)

在实际工程测量中,绝对电极电位无法测量,将一个电极反应保持平衡的稳定电极系统与被测电极系统组成原电池,两电极系统间电位差即为该被测电极的相对电极电位,这样的稳定电极系统为参比电极[1]。参比电极是阴极保护系统的重要组件之一,通过其基准电位测出的保护电位是评价阴极保护水平和杂散电流干扰程度的重要依据。在阴极保护系统中,常用的参比电极有银/氯化银电极、铜/饱和硫酸铜电极、高纯锌电极和二氧化锰电极等[2],需根据应用环境选取合适的参比电极。在大多数的土壤及淡水环境中,铜/饱和硫酸铜参比电极以制作简单、电位稳定、不易极化等优点而被广泛应用[3]。

长效铜/饱和硫酸铜参比电极可长期埋地使用,在阴极保护系统恒电位控制时,保证保护电位的信号反馈,以及测试桩处保护电位的长期监检测。由于长效铜/饱和硫酸铜参比电极长期埋于土壤中,不便于溶液更换或维护,若其过早失效,便会导致阴极保护系统输出异常或监检测电位失准等问题,同时更换电极会增加工程操作难度和系统维护成本。自20世纪90年代,开始了对于长效铜/饱和硫酸铜参比电极的研究与改进工作,但在实际使用过程中仍发生了许多提前失效的案例。本工作分析了长效铜/饱和硫酸铜参比电极失效的主要因素,并归纳了近年来国内外对于长效铜/饱和硫酸铜参比电极的改进方式,以期对长效铜/饱和硫酸铜参比电极的使用与改进提供参考。

1 电极结构及其失效的影响因素

1.1 电极结构

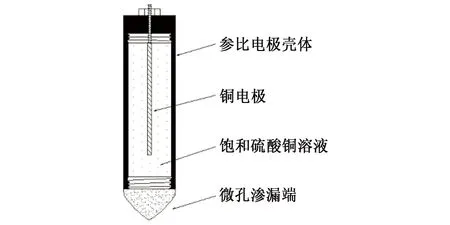

常见的长效铜/饱和硫酸铜参比电极主体为饱和硫酸铜溶液、铜电极以及微孔渗漏端,具体结构如图1所示。铜电极置于饱和硫酸铜溶液中,并发生可逆电极反应,如式(1)所示[4]。微孔渗漏端作为参比电极中饱和硫酸铜溶液与土壤的离子交换通道,保证了测量回路的导通。

(1)

图1 典型长效铜/饱和硫酸铜参比电极的结构

1.2 长效铜/饱和硫酸铜参比电极失效的影响因素

《阴极保护手册》中要求长期使用的参比电极应具有电位稳定、不易极化、寿命长、一定的机械强度等特点[5]。由于受到电极自身质量、使用年限和环境等影响,长期埋地使用后长效铜/饱和硫酸铜参比电极电位与其校准用便携式参比电极电位的误差能达上百毫伏,超过对参比电极准确性和稳定性的要求[6]。造成长效铜/饱和硫酸铜参比电极提前失效或电位不准确的主要原因包括:饱和硫酸铜溶液渗漏过快,饱和硫酸铜溶液变质和参比电极的内阻增大等。

1.2.1 饱和硫酸铜溶液渗漏过快

长效铜/饱和硫酸铜参比电极内的饱和硫酸铜溶液受到使用年限或环境的影响,若溶液流空且得不到补充,铜和饱和硫酸铜溶液不发生电极反应[7],参比电极随之失效。阮景红等[8]对塔河油田外输系统的长效铜/饱和硫酸铜参比电极进行校正监测时发现,参比电极电位偏差较大,几乎每个站场都存在饱和硫酸铜溶液渗漏过快的问题,尤其是西北干旱地区。

饱和硫酸铜溶液渗漏过快是长效铜/饱和硫酸铜参比电极提前失效最主要的原因之一,造成其溶液渗漏过快的原因较多:①环境因素[9],如在沙漠、戈壁等极为干旱炎热的地区,周围的环境水分极少,这会影响饱和硫酸铜溶液的渗漏速率;②参比电极自身设计原因,常规参比电极的铜棒离参比电极底部都有一定的距离,当饱和硫酸铜溶液流失,溶液液面下降,铜棒下端不与饱和硫酸铜溶液接触时,也会形成与溶液流空一样的问题[10-11];③饱和硫酸铜溶液的自重,充满饱和硫酸铜溶液的参比电极受到溶液自身重力的影响,溶液的渗漏速率总是由大变小,并逐渐趋于平缓,直到最终失效。参比电极的容量越大,储液空间高度越高,其溶液自重的影响则越大。

1.2.2 饱和硫酸铜溶液变质

在NACE国际标准中规定:使用永久性参比电极(长效型),保证其不受污染,且经常对其进行检查或校准[12]。因此,若饱和硫酸铜溶液受污染变质会影响其准确性,也不符合长效铜/饱和硫酸铜参比电极的长效性。一些学者[10,13-14]指出参比电极的寿命V主要取决于电极内部与环境的渗透压之差,并可用式(2)表示。

V=1/k·(P1-P2)

(2)

式中:k为材料系数,决定渗透速率;P1为参比电极内渗透压;P2为参比电极外渗透压。当参比电极工作的土壤环境含水丰富、处于雨季或非极端干旱地区时,即P2大于P1时,参比电极外的K+、Na+、Ca2+、Cl-等离子便会渗入电极内,使得饱和硫酸铜溶液不纯,影响铜/饱和硫酸铜参比电极的精度、稳定性。Cl-是造成饱和硫酸铜溶液变质的重要污染物[15-18],长效铜/饱和硫酸铜参比电极在沿海地区应用时应采取在其附近增加填包料等方式以避免受到Cl-的污染。

1.2.3 内阻增大

长效铜/饱和硫酸铜参比电极的渗漏端材料、铜棒锈蚀等都有可能使其内阻增大,影响参比电极的正常稳定工作。实际上,内阻是参比电极的一个重要性能指标[19]。ANSUINI等[15]和徐乃欣[20]指出,参比电极失效的原因与设计的渗漏材料有关,渗漏材料虽然能有效地减缓了参比电极内离子的渗透,但也会增加参比电极的内阻,从而导致测量误差,影响参比电极的长效性。

长效铜/饱和硫酸铜参比电极内铜棒表面发暗甚至钝化,也有可能会增加其内阻,使测量电位偏离原电位。翁永基[21]测定了不同表面情况(光亮、发暗、严重锈蚀)的裸铜丝在饱和硫酸铜溶液中的极化曲线,发现铜表面的锈蚀会极大增加电极内阻,严重锈蚀情况下铜丝的界面电阻为376 Ω·cm2,比光亮情况下的29 Ω·cm2增加了近13倍。

接触电阻也是影响参比电极电位准确性的因素之一。李振军[22]在沙漠环境中采用地表参比电极法和深埋式参比电极法对长效铜/饱和硫酸铜参比电极电位进行测试,发现两者电位差异偏大,这与沙漠地区地表土壤较干燥和使用地表参比电极法的接触界面电阻较大有关。因此,在沙漠等干旱地区采用深埋式参比电极法,能减少接触电阻对测试电位的影响。

2 长效铜/饱和硫酸铜参比电极的改进研究

自1908年首次采用铜/饱和硫酸铜参比电极,国内外学者开始不断探索延长参比电极寿命的方法,如SUDRABIN等[23]参考当时广泛使用的Scott参比电极,使用半渗透膜和软木作为铜/饱和硫酸铜参比电极的底部材料,这些材料具有孔隙,使电极内的离子渗漏缓慢却又不至于停止。但随着时间的推移,以软木或普通木材为渗漏材料的参比电极尽管成本低、易制作,但由于其吸附作用和含有游离成分,可能会影响参比电极的准确性[13]。由于传统的铜/饱和硫酸铜参比电极逐渐不能满足工程需求,学者们通过改变电极结构和渗漏材料重新设计了铜/饱和硫酸铜参比电极,希望改善铜/饱和硫酸铜参比电极的寿命及性能。

2.1 减缓渗漏速率

改变铜/饱和硫酸铜参比电极的渗漏材料,可减缓饱和硫酸铜溶液的渗漏速率,延长电极的寿命及改善其性能。

2.1.1 石墨材料

翁永基[21,24]通过“渗透-固定”的方法制备了扩散型电极接界,并用石墨代替传统的软木为渗漏材料,制得了石墨接界铜/饱和硫酸铜参比电极,其渗漏速率比采用软木时的慢,可延长电极的寿命,且电极制作方法简单。但石墨的机械强度一般,在使用过程中产生的石墨粉易污染硫酸铜溶液,引入杂质。

2.1.2 陶瓷材料

由于陶瓷材料具有多孔性、成本低及一定的机械强度等优点,被广泛用作参比电极的渗漏材料。1991年廊坊石油天然气管道勘察设计院[25]为解决工程急需,开展了长寿命铜/饱和硫酸铜参比电极的研制,他们结合牺牲阳极的填包料技术,将铜和饱和硫酸铜溶液放入可导电的半透膜陶瓷罐中构成参比电极,这种长寿命的参比电极已经可以满足当时的工程需求。

陶瓷的渗漏率对电极寿命起着至关重要的作用[25-26]。有学者在使用陶瓷渗漏材料的基础上,希望能设计出渗漏更慢的参比电极。DUNN等[27]设计了一种半永久性参比电极,该电极为圆柱状,底部为锥形且留有小孔,用多孔瓷块或膜封住小孔,电极内不仅可以使用铜和饱和硫酸铜溶液,还可以使用镁、锌等金属及其相应的盐溶液。李孝莹等[28]研制的长寿命铜/饱和硫酸铜参比电极也同样使用陶瓷作为电极外壳,但对陶瓷壳体大部分外表面进行了封釉,溶液不能通过封釉区渗漏,仅能通过侧壁底部一小部分非封釉区向外界渗漏。过梦飞等[29]设计了双陶瓷罐埋地型铜/饱和硫酸铜参比电极,该电极的壳体由双层氧化铝陶瓷组成,比以往陶瓷壳体多一层,但两层的壁厚和孔隙度不一样,这既保证了离子渗漏速率的稳定性,又提高了壳体的抗压强度。

2.1.3 复合材料

以传统木材或陶瓷作为壳体时,参比电极体内溶液渗流过快,有学者考虑采用填料和其他材料相结合的方式制成渗漏材料。李成保等[30-31]研制出一种LS型微渗漏参比电极,该电极腔体内上部为饱和硫酸铜溶液,下部为填料,溶液与填料之间设有隔膜,电解质通过隔膜的渗漏速率取决于隔膜两边的浓度差异,浓度差越小,渗漏率则越低。郭庆茹等[32]设计了微孔复合端封铜/饱和硫酸铜参比电极,其底座采用五层材料制成的微孔复合半透膜,五层材料由内到外分别为:小孔端片、微孔膜片(涤纶滤网制成)、核心层渗漏膜片(高级岩棉)、微孔膜片以及与电极外壳相同的绝缘材料,这种设计改进了传统长效铜/饱和硫酸铜参比电极底座的单一结构形式。过梦飞等[33]设计了埋地型铜/饱和硫酸铜参比电极,该电极的底部为双半透膜,上下两层半透膜间用填料填充,这种设计有效控制了饱和硫酸铜溶液的渗漏速率。韩树强[34]也设计了一种双渗铜/饱和硫酸铜参比电极,其底座由内渗透模块-隔离填充物-外渗透模块三部分组成,渗透模块的材料为烧制的微渗素瓷,且外渗透模块设计为锥状。

此外,徐连军[35]将陶瓷和环氧树脂结合设计了一种长效铜/饱和硫酸铜参比电极。该电极以陶瓷为壳体,通过在电极内部增加一块陶瓷板把壳内分为上下两部分,铜丝从上部穿过陶瓷板到达下部,上半部分内壁使用环氧树脂涂覆,硫酸铜溶液只能从铜丝穿过陶瓷板的小孔流入,溶液则仅从下半部分渗漏到外界。该设计虽然降低了硫酸铜溶液的渗漏速率,但也间接增加了电极的内阻。

通过不同材料组合虽然能在一定程度上减缓溶液的渗漏速率,但其结构复杂,增加了参比电极的内阻,在现场使用中还需解决渗漏速率和电极内阻间相互影响的关系。

2.1.4 金属材料

国外一些学者将金属作为渗透材料设计了铜/饱和硫酸铜参比电极,并对其进行了性能测试。PANOSSIAN等[36]用钛作为电极渗透材料设计了Cu/CuSO4-Ti改进参比电极,经过测试可知,这种改进的参比电极与传统参比电极的电势值相差不大。FILHO等[37]研制出一种由铂丝代替传统陶瓷底盘的铜/饱和硫酸铜参比,并命名为Cu/CuSO4-Pt参比电极。然后,分别在极化和无极化条件下将该参比电极与传统参比电极的性能进行了比较,并对比了不同尺寸Cu/CuSO4-Pt参比电极间的性能差异。Ti、Pt等高电导率材料价格较为昂贵,并且参比电极内部的饱和硫酸铜溶液与外部环境介质间存在电位差异,在不同的介质环境中使用,其电位测试值可能会不一样,难以保证准确性。

2.1.5 凝胶材料

除了传统木材、陶瓷、渗透薄膜和金属等,也有学者使用凝胶材料作为铜/饱和硫酸铜参比电极的渗透材料,希望能改善参比电极的渗漏速率,提高其工作寿命。现有的埋地型铜/饱和硫酸铜参比电极存在电极体易受污染、铜离子流失过快等问题,对此蔺存国等[38]做了改进,研制出了铜/饱和硫酸铜凝胶参比电极,其壳体由陶瓷外壳-凝胶电解质-陶瓷内壳组成。刘洋[39]采用溶胶-凝胶法制得凝胶参比电极,其壳体同样也是由陶瓷-凝胶电解质-陶瓷组成,该凝胶参比电极具有良好的稳定性,电位分布在60~80 mV,并且在10 μA的阴、阳极极化电流下,电极电位偏移保持在-15~15 mV。LIN等[40]使用溶胶-凝胶法将纳米SiO2和硫酸合成凝胶,将其包覆在参比电极外部并测试其渗漏速率,经过测试得出常规铜/饱和硫酸铜参比电极的渗漏速率是该参比电极的3倍。使用凝胶材料的铜/饱和硫酸铜参比电极能减缓饱和硫酸铜溶液的渗漏速率,有效地减少污染,但如今在国内这种凝胶参比电极的应用较少,其应用效果需进一步研究。

2.2 可换液式长效铜/饱和硫酸铜参比电极

为使铜/饱和硫酸铜参比电极连续工作,并且避免外部污染离子进入电极内部,研究者设计出了各类可换液式长效参比电极。赵应龙[41]设计了一种长效铜/饱和硫酸铜参比电极,他将铜棒改成铜管,铜管既是电极,也是补充溶液的导管,这样电极不会因溶液耗尽而失效。王梦城[13,42-43]研制了CSE-x3长效铜/饱和硫酸铜参比电极,该参比电极的顶部有与地上储水罐相连的补水导管,由于压力的作用,电极外的离子无法渗透到电极内部,既保证了饱和硫酸铜溶液的纯净,也能延长电极寿命。刘玲莉等[44]设计出用于干旱地区尤其是沙漠地区的铜/饱和硫酸铜参比电极,该电极在常规电极基础上增加了陶瓷外胆、注水管和芯管,方便补充电解液,且避免污染离子进入,保证了参比电极在沙漠地区的长期平稳工作。张献军等[45-46]和马孝亮等[47]开发出一种可循环的铜/饱和硫酸铜参比电极,该电极在现有的参比电极基础上增加了注水和排水导管(导管引至地面使用保护罩覆盖),可及时补充或更换饱和硫酸铜溶液。

可换液式长效铜/饱和硫酸铜参比电极能保持参比电极内的溶液量,但其配套组件多,日常维护、操作较为繁琐,故前期投资和后期维护成本较高。

2.3 针对冻土环境的长效铜/饱和硫酸铜参比电极

在冻土环境中使用长效铜/饱和硫酸铜参比电极时,由于所处环境温度较低,容易造成饱和硫酸铜溶液冻结或渗漏端微孔结冰,而且金属电极在低温土壤中的电位漂移相对较大,需经常对其电位进行标定[48],针对特殊的冻土环境,刘玲莉等[49]使用防冻液制得饱和硫酸铜溶液,并加入参比电极内进行试验,该种防冻的参比电极在低温下不会结冰,并且电化学性能稳定。徐承伟等[50-52]研制出一种可用于冻土区的防冻型铜/饱和硫酸铜参比电极,该电极增加了防冻液与补液设计,防冻液凝固点、电解液渗漏速率、电极稳定性等测试结果表明,该参比电极符合现场施工及使用要求,并已在工程中使用。此外,翁永基[21,24]研制的石墨接界铜/饱和硫酸铜参比电极,其电解液使用50%(质量分数)甘油和硫酸铜混合制成,可降低电解液的冰点(测试最低值可达-37 ℃),并且电阻值不高。防冻液的加入能改善铜/饱和硫酸铜参比电极在极寒条件下的结冰失效问题,但在设计中应尽量避免加入会污染饱和硫酸铜溶液的溶质,以影响参比电极准确性。

3 结束语

近几十年来,对于长效铜/饱和硫酸铜参比电极的认识取得了很大的进步,并针对不同的问题分别作出了相应的改进,但长期应用效果还有待考证。溶液渗漏过快、污染变质和电极内阻增大等是引起长效铜/饱和硫酸铜参比电极失效的主要原因,在改进过程中需注意以下几个问题:

(1) 长效铜/饱和硫酸铜参比电极长期埋于土壤中工作,设计时应尽可能简化参比电极的结构,降低参比电极的生产成本和维护成本;

(2) 使用孔隙率较低的材料或多层渗漏结构的设计虽能降低长效铜/饱和硫酸铜参比电极的渗漏速率,但同时也会增加电极内阻,影响测试准确性,设计时应考查二者的相容性;

(3) 使用金属材料替代渗漏端的设计保证了长效铜/饱和硫酸铜参比电极无渗漏和污染,但应注意金属材料一侧接触饱和硫酸铜溶液,一侧接触土壤,两侧形成的电位差可能导致电位的偏移;

(4) 采用凝胶材料作为渗漏端材料或直接将饱和硫酸铜溶液凝胶化都可以降低电极的渗漏速率,且凝胶材料表面活性较高,接触电阻相对较小,但由于凝胶材料种类繁多且机械强度低,其材料的选取、固定及长期稳定性还有待研究。