氧化物掺杂YSZ热障涂层的最新研究进展

2020-07-01魏晓东侯国梁赵荻安宇龙周惠娣

魏晓东,侯国梁,赵荻,安宇龙,周惠娣

氧化物掺杂YSZ热障涂层的最新研究进展

魏晓东1,2,侯国梁1,赵荻1,2,安宇龙1,2,周惠娣1,2

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 兰州 730000;2.中国科学院大学 材料与光电研究中心,北京 100049)

随着先进航空发动机涡轮叶片热障涂层服役温度、服役寿命以及隔热性能的不断提升,研制温度高、使用寿命长和隔热性能优异的热障涂层材料,已成为国际高温防护涂层领域的研究热点。氧化物掺杂YSZ涂层因其良好的热学性能,成为最有可能替代YSZ涂层在航空发动机热端部件表面获得应用的热障涂层材料。综述了氧化物掺杂YSZ热障涂层研究取得的成果和存在的问题,重点阐述了不同氧化物掺杂对YSZ涂层性能的影响机理,并简述了目前国内外对该类涂层相关制备技术的研究进展。提出未来关于热障涂层的研究,应在进一步优化设计多元氧化物掺杂改性YSZ涂层的基础上,结合计算模拟,对多元氧化物掺杂的耦合作用机制进行深入剖析,同时结合新一代高温合金的性质,发展高温合金-粘结层-陶瓷层相匹配的新型热障涂层体系,从热力学-动力学两个方面考察其使役行为和失效机制,最终促进该类涂层的实际应用。

热障涂层;YSZ;氧化物;掺杂机理;制备技术

随着航空技术的快速发展,无论是先进军机,还是大型客机,对飞行速度、飞行距离及安全性能等要求都不断提高。作为飞机心脏的航空发动机正在向更高推重比、更高效率、更低油耗和更长寿命的方向发展,而这些性能的提升强烈依赖于热端部件的承温能力[1]。在数千种航空发动机零部件中,高压涡轮导向叶片和转子叶片是承温最高且承力最大的核心部件,其温度每提高100 ℃,发动机的性能就可以提升10%以上,因此它的耐温能力直接决定了发动机的性能[2],是现代航空发动机性能的关键指标之一,所以不断提升热端部件的承温能力,是航空技术和材料领域不懈追求的目标。目前,改善热端部件承温能力的主要手段有三种:高温合金材料的研发、高效气冷技术和热障涂层技术。其中,合金材料因其高温软化和氧化而无法抵抗发动机服役的苛刻工况,即使加上高效气冷技术提供的冷却效果,现有的涡轮叶片依旧很难满足先进航空发动机的使用需求,所以必须要在其表面制备一层耐高温和隔热性能良好的隔热材料,以进一步降低合金基体的所受温度,最终确保其在高温环境下具有更好的使役性能和可靠性。

研发高温稳定性更好的新型热障涂层材料成为近年来的研究重点。尽管国内外已研发出多种在高温环境中具有更好相稳定性和隔热性能的新型热障涂层材料,如稀土钽酸盐、稀土硅酸盐、稀土铌酸盐和铝酸盐等[9-12],然而,大多数这种新型热障涂层材料都因较低的热膨胀系数,而与高温合金或金属粘结层之间的热匹配性较差,导致它们很难获得实际使用。通过添加一种或多种稀土氧化物或过渡金属氧化物对YSZ涂层进行掺杂改性,不但在一定程度上提高了涂层的隔热性能,而且明显改善了其高温相稳定性,已在1350 ℃以上的高温环境中显现出良好的应用潜力,是一类具有极高应用前景的热障涂层材料。因此有必要对这类涂层近期的研究成果进行总结,对存在的问题进行剖析,从而更好地指导科技人员有针对性地开展下一阶段的工作,促进新型YSZ基热障涂层在我国先进航空发动机热端部件的应用。因此,本文重点归纳总结了国内外在氧化物掺杂YSZ涂层方面的研究进展,在理解不同氧化物掺杂改善涂层性能内在机理的基础上,指出了YSZ基热障涂层的发展方向。

1 YSZ基热障涂层的组分设计

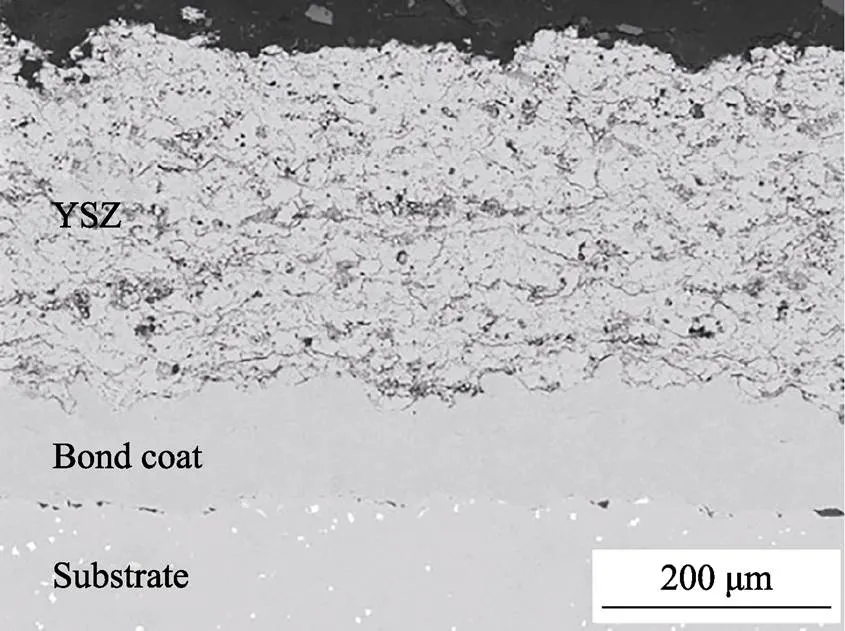

传统的热障涂层双层结构由金属粘结层和陶瓷层构成,其结构如图1所示。金属粘结层一方面用来缓解陶瓷涂层和基体之间由于热膨胀失配而产生的应力,另一方面用来保护基体材料不被氧化。顶部的陶瓷层主要起到隔热与防护作用,它的性能对于航空发动机热端部件的承温能力、服役寿命等都至关重要[13]。大量研究表明,通过氧化物掺杂改善陶瓷隔热层的性能,是一种可行性高而且效果明显的方法。因此下文主要从氧化物掺杂YSZ涂层的作用机理方面介绍关于YSZ基热障涂层的最新研究进展。

图1 热障涂层隔热效果示意图[13]

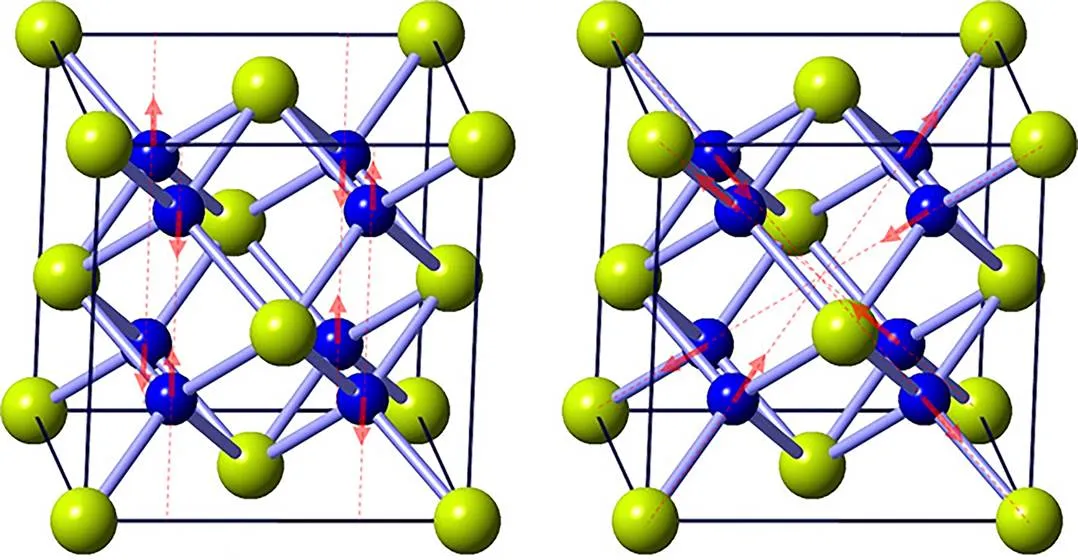

稀土或过渡金属氧化物掺杂ZrO2的方式主要有三种,如图2所示。与Zr4+具有相同价态的稀土或过渡金属氧化物掺杂之后,掺杂元素会取代Zr4+的位置进入ZrO2的晶格中,由于掺杂原子与Zr原子的半径和质量差异,使得ZrO2晶格发生畸变,进而对材料的热学性能产生影响。此外,与Zr4+价态不同的稀土或过渡金属氧化物掺杂取代Zr原子的位置后,由于晶格维持电荷平衡而产生的氧空位,是最强烈的声子散射源,可以明显降低材料的热导率,当然,掺杂原子也有可能进入到ZrO2晶格的间隙中产生间隙原子,这种间隙原子对于涂层的热学性能也有一定的影响[14]。对于涂层的热导率来说,不论哪种掺杂方式,其主要的目的是通过增强涂层晶格的无序度,增强声子散射,进而降低声子散射的平均自由程,以此降低热导率[15]。对于YSZ基热障涂层材料来说,增强声子散射的主要模式有三种:声子-声子散射、点缺陷散射以及晶界散射。其中声子-声子散射是材料所共有的本征散射模式,但掺杂元素和Zr4+的质量差也会导致声子-声子散射增加[16]。点缺陷散射又包括氧空位缺陷散射和取代原子缺陷散射。氧空位缺陷散射是指与Zr4+价态不同的稀土或过渡金属元素掺杂取代其位置后,由于涂层晶格维持电荷平衡而产生氧空位,这种缺陷对于增强声子散射有非常明显的作用[17];取代原子缺陷散射是指与Zr4+相同价态的稀土或过渡金属元素掺杂之后,由于原子半径和质量的差异,使得涂层晶格发生畸变,进而增强声子散射。当然,对于氧空位缺陷散射来说,原子半径和质量的差异也会产生取代原子缺陷散射的效果。晶界散射是通过涂层的晶界来增强声子散射,目前主要通过制备纳米热障涂层来提高其晶界密度,进而增强涂层的晶界声子散射。除此之外,涂层的孔隙及其形状对于热导率也有很大的影响[18],如抗烧结性能差的涂层在高温处理过程中,结构会变得致密化,孔隙减少,使其隔热性能下降[19]。

图2 声子散射模型

Fig.2 Phonon scattering model

稀土或过渡金属氧化物掺杂的YSZ陶瓷材料在高温环境下显现出优异的相稳定性,从热动力学角度来说,主要是因为高温退火过程中,t'相向t相和c相的转化是扩散控制过程,需要长时间的阳离子扩散,而且t'转化的驱动力是影响相稳定性的主要因素[20]。稀土或过渡金属掺杂可以降低t'相转化的驱动力或改变Zr原子的配位数,从而实现更高温度下的相稳定[21],如三价稀土元素掺杂之后,可以使Zr原子的配位数从8降到7.5,以此提高涂层在高温下的相稳定性[22-23]。除此之外,稀土或过渡金属氧化物掺杂也可以极大地改善涂层的抗烧结性能,这是因为从热动力学角度来说,烧结也是扩散控制过程,掺杂取代之后,原子质量和半径的差异使得原子之间的扩散变得困难,进而抑制了晶粒之间的粘结生长,提高了涂层的抗烧结性能。此外,共掺杂也可以促进涂层形成缺陷团簇,以此来增强其抗烧结性能[24]。涂层的热膨胀系数与其结构的无序度有关,当结构无序度增加时,涂层的热膨胀系数随之增加,而某些稀土或过渡金属掺杂可提高结构的无序度,并且掺杂还会在点阵中引入应力场,增强点阵振动的非谐性,从而提高其热膨胀系数[25]。除此之外,热膨胀系数也与键的强弱有很大关系,如Sn─O键比Zr─O键的共价强度更高,所以当Zr─O键被Sn─O键取代时,整个晶格增强,热膨胀系数减小。虽然氧化物掺杂可以极大地改善涂层的某些性能,但是不同氧化物由于原子半径、质量以及价态等不同,对涂层性能的影响不一样,而且掺杂机制也有很大差异,因此以下将针对不同氧化物掺杂对涂层性能的影响做详细的介绍和论述。

1.1 单元氧化物掺杂YSZ涂层

1.1.1 Sc2O3-YSZ(ScYSZ)涂层

过渡金属元素Sc的原子质量和半径比稀土元素小,且与Y元素在同一主族,二者的外层电子结构相似,因此Sc2O3和Y2O3存在着相似的化学性质,常被用来共掺杂ZrO2涂层。其掺杂原子结构如图3所示,可以看出,Zr4+被Y3+或Sc3+随机取代。ScYSZ涂层在1500 ℃下热处理300 h能够保持100%的t'相,具有优异的高温相稳定性[26-27],热导率也低至1.83~1.94 W/(m∙K)(800~1000 ℃),相比YSZ涂层降低了25%。一方面是由于Sc2O3和Y2O3的掺杂对涂层的致密化有明显的抑制作用,使涂层能够在高温下,长时间保持微孔结构,以增强其隔热性能;另一方面,添加Sc2O3和Y2O3产生的氧空位缺陷,是其热导率降低的主要原因;而且掺杂之后,原子质量和半径的差异使其晶格无序度增加,也是导致其热导率明显降低的原因之一[27-29]。除此之外,掺杂之后涂层的抗烧结性能明显改善,但是由于ScYSZ涂层陶瓷顶层与粘结层之间较高的热失配应力,使得其热循环寿命不如YSZ涂层[30],ScYSZ涂层的断裂韧性略低于YSZ,弹性模量相比YSZ涂层有明显的下降[26]。

图3 YSZ与ScYSZ在(010)晶面的原子排布示意图[31]

Fig.3 Ions arrangement in YSZ and ScYSZ system on (010) crystal plane[31]

1.1.2 CeO2-YSZ(CeYSZ)涂层

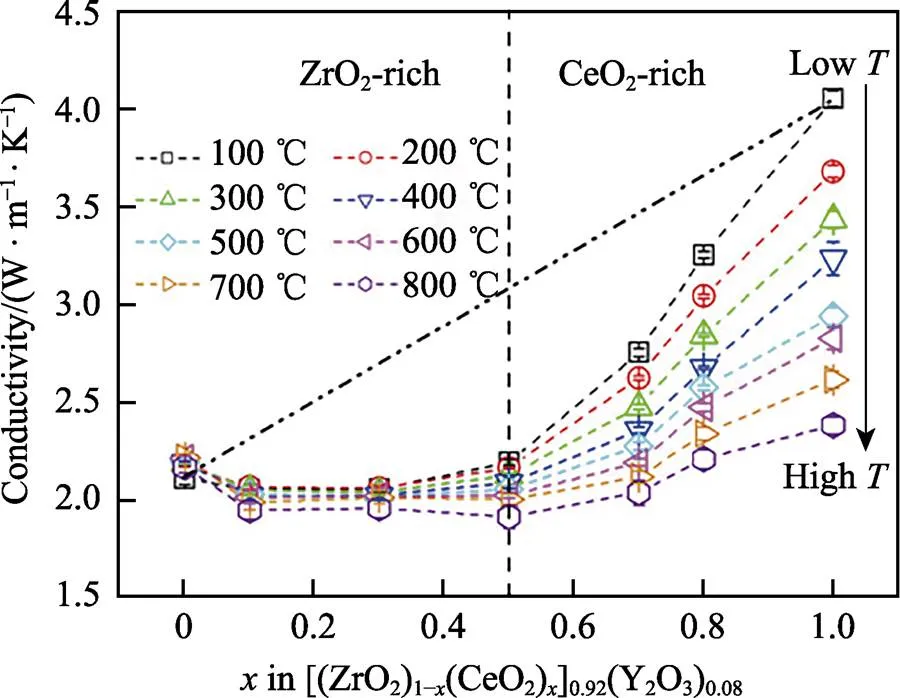

CeO2是立方晶体结构,能够在ZrO2中有限固溶,具有较宽的固溶含量范围(5%~85%),常被用来掺杂改性YSZ涂层,以此来提高其高温相稳定性、热膨胀系数、热循环性能以及耐腐蚀性能。CeO2掺杂减小了YSZ相转化的驱动力,因此在1300 ℃下能够保持相稳定[32-33],但是较低的氧空位含量使得CeYSZ涂层相比于其他ReYSZ涂层热导率降低不明显[27,29,34-35],而且热导率与温度以及掺杂含量有很大的关系。如图4所示,[(ZrO2)1−(CeO2)]0.92(Y2O3)0.08(0<<1)涂层体系中,当0<<0.5时,为声子-缺陷散射控制,该散射类型对温度依赖性不大,所以温度变化对热导率的影响不大;当0.5<<1时,是声子-声子散射控制,该 散射与温度有关,所以温度变化对其热导率有很大的影响[36]。CeO2的掺杂也使得涂层的热膨胀系数 达到12.0×10−6K−1,相比YSZ涂层(10.0×10−6~11.0× 10−6K−1)高,这是大多数氧化物掺杂热障涂层以及新型热障涂层材料所不具有的独特性质。鉴于此,有人以CeYSZ作为过渡层,来缓解基体与涂层之间的热膨胀失配,从而提高了涂层的热循环寿命和抗冲击性能[37-38]。CeO2掺杂还可以使涂层孔隙尺寸变小,并且呈弥散状分布,降低孔隙边缘应力的集中程度,从而提高涂层的抗拉结合强度[39]。

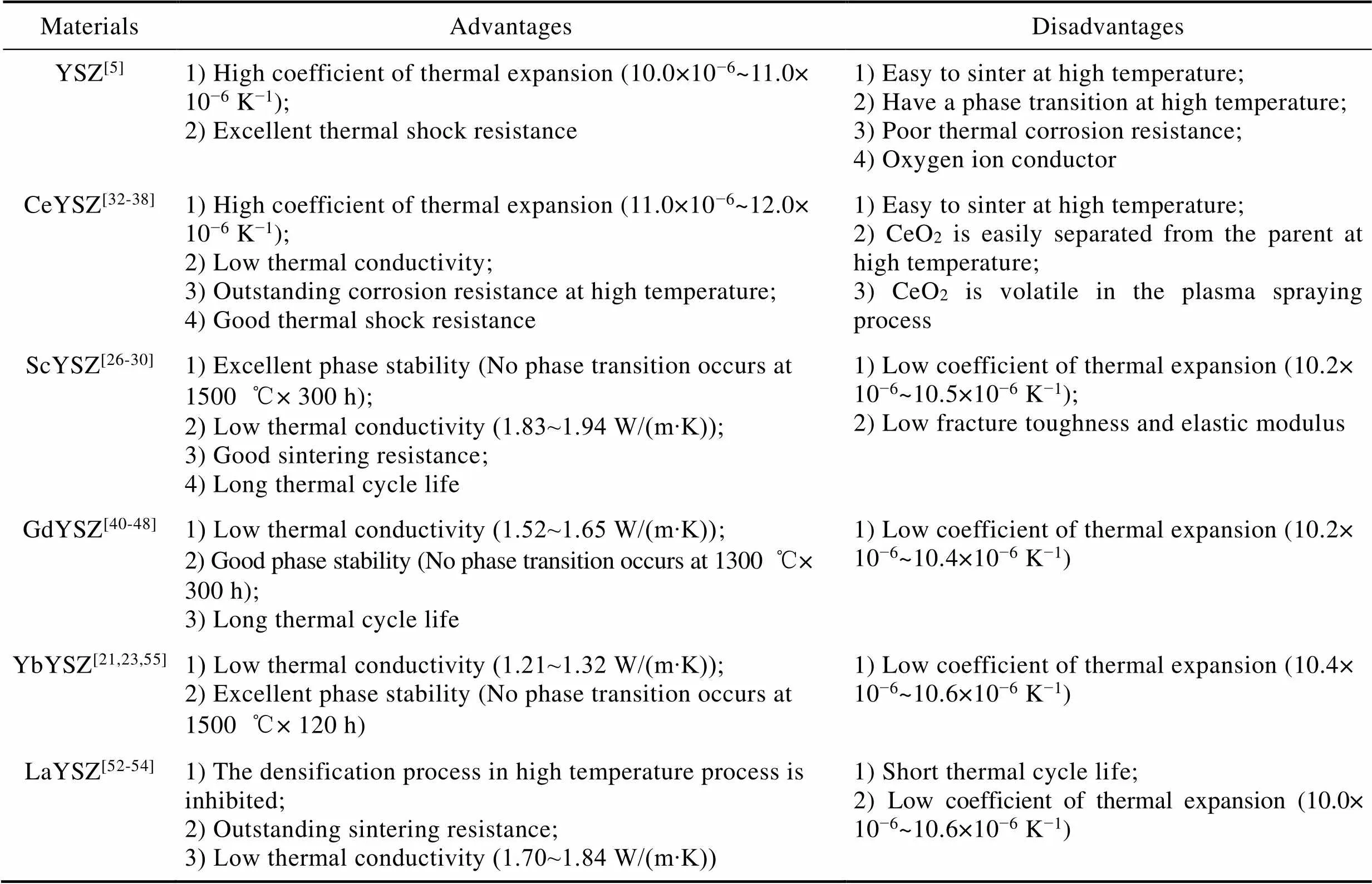

图4 不同温度下[(ZrO2)1−x(CeO2)x]0.92(Y2O3)0.08(0 Fig.4 Thermal conductivity of the [(ZrO2)1−(CeO2)]0.92(Y2O3)0.08(0<<1) solid solutions as a function of the composition () at different temperatures[36] 1.1.3 Gd2O3-YSZ(GdYSZ)涂层 利用APS技术制备的纳米Gd2O3掺杂YSZ涂层与其他涂层一样,具有熔融区、纳米颗粒区、棒状结构、纳米孔和微裂纹等微观结构[40],如图5所示。与YSZ相比,GdYSZ涂层的颗粒趋于均匀化,裂纹减少,更加平整致密,抗剥落性和服役寿命均得到改善[41]。Gd2O3的加入也使涂层的氧空位、晶格畸变和孔隙率增加,而且理论计算结果表明,在所有稀土氧化物中,Gd─O的键群最小,因此热导率(800~1000 ℃下为1.52~1.65 W/(m∙K))相对于YSZ有明显的降低[42-45]。Gd2O3的掺杂还可以抑制涂层在高温退火过程的晶粒生长,从而提高其抗烧结性能[46]。GdYSZ的耐热腐蚀性也比YSZ涂层好,而且纳米结构的耐腐蚀性能比微米结构的耐腐 蚀性更好,这主要归因于纳米结构涂层相对于微米结构相稳定性更好[47]。但是该涂层的热膨胀 系数(10.2×10−6~10.4×10−6K−1(800~1000 ℃))却比YSZ低[48],而且Gd2O3掺杂之后,涂层的相稳定性没得到明显的改善[21,49]。 1.1.4 SnO2-YSZ(SnYSZ)涂层 清华大学的赵蒙等人[50]采用化学共沉淀法制备了SnYSZ热障涂层材料,并通过比较正常萤石结构的晶格常数与SnYSZ的晶格常数发现,SnO2的掺杂使YSZ中t相和t'相的氧配位产生偏差,进而导致氧配位发生四方畸变,其畸变方向如图6所示,最终产生晶格膨胀和无序结构,这种变化对其相结构起到稳定作用,但随着掺杂含量的增加,与阳离子配位的氧增多,材料的相结构也随之容易发生变化。对于其热导率来说,SnO2掺杂不会产生大量的氧空位点缺陷,晶格畸变引起的结构失序,导致声子散射平均自由程小于晶格常数,是其热导率降低的主要原因。并且SnO2掺杂在t和t'中,形成了[SnO4]4−缺陷团簇(非单点畸变缺陷),散射声子更加明显,所以材料的热导率相比YSZ显著降低。但是SnO2掺杂之后,材料的热膨胀系数相对YSZ来说有所降低,这是因为热膨胀系数与键的强弱有很大关系,而Sn─O键比Zr─O键的共价强度更高,所以当Zr─O键被Sn─O键取代时,整个晶格增强,热膨胀系数减小。除此之外,SnO2掺杂也提高了材料的断裂韧性,同时也降低了YSZ涂层的硬度和弹性模量,其中断裂韧性的改变与t-m相变增韧机制有关,硬度的改变与其相结构的变化有关,而弹性模量的降低则是由Sn4+掺杂产生的晶格畸变导致[51]。 a t相b t'相 Fig.6 Diagram of the lattice distortion for SnO2-doped YSZ[50]: a) t phase; b) t′phase 1.1.5 La2O3-YSZ(LaYSZ)涂层 La2O3掺杂不仅可以提高YSZ的高温相稳定性,改善抗烧结性能,使其热导率低至1.70~1.84 W/(m∙K)(800~1000 ℃)[21,52-53],而且在高温条件下,La2O3的掺杂对于涂层的致密化过程也有明显的抑制作用[54],而抑制致密化过程的同时,还会产生大量纳米结构的孔隙,如图7所示,这些孔隙对于涂层热导率的降低发挥着极大的作用[15]。同时涂层中La2O3颗粒的“钉扎”作用,也抑制了ZrO4晶粒的晶界迁移和生长,使晶粒细化,晶界密度增大,进而使裂纹扩展路程变长,位错滑移路程变短,发生位错的应力更小,且晶粒内部和晶界处的应变差也减小,形变更加均匀。因此涂层开裂的几率减少,极大地改善了涂层的抗弯强度、硬度和断裂韧性[54]。 图7 掺杂YSZ在1300 ℃烧结10 h后的微观结构[15] 1.1.6 Yb2O3-YSZ(YbYSZ)涂层 Yb2O3和Y2O3掺杂产生的取代缺陷和氧空位,促进了涂层缺陷团簇的形成,而ZrO2的t'相分解为t和c相是扩散控制过程。因此,该团簇可以通过抑制掺杂氧化物的扩散,来改善t'相的稳定性[23],而且Yb2O3的加入降低了ZrO2的t'相转化驱动力,使YbYSZ涂层能够在1300 ℃及以上保持相稳定[33]。此外,氧空位和取代缺陷产生的晶格振动,降低了声子散射的平均自由程,加之Y3+、Yb3+、Zr4+半径差异引起的晶格畸变,从而使涂层的热导率降低为1.21~1.32 W/(m∙K)(800~1000 ℃)[21,55],隔热性能相比YSZ涂层有非常明显的改善。 1.1.7 不同氧化物掺杂YSZ涂层性能对比 单元氧化物掺杂可以有效降低YSZ热障涂层的热导率和高温相稳定性,使其有可能在更高温度的服役环境下得到应用,但不同氧化物掺杂也会对涂层的其他性能有一定的影响,如热膨胀系数和机械性能等。表1列出了不同氧化物掺杂对YSZ涂层性能的影响。 表1 单元氧化物掺杂YSZ热障涂层性能比较 Tab.1 Performance comparison of oxide doped YSZ thermal barrier coatings Note: All the thermal conductivity and thermal expansion coefficient in the table are the values when the temperature is 800~1000 ℃, among which the thermal conductivity of YSZ coating is 2.15~3.10 W/(m·K) 双元稀土或过渡金属氧化物掺杂YSZ涂层,可以统筹单元掺杂的优势,同时弥补单元掺杂的缺点,从而获得综合性能更加优异的热障涂层。如北京航天航空大学的宫声凯、徐蕙斌团队[56-57]通过Yb2O3和Gd2O3共掺杂YSZ,弥补了单元Gd2O3掺杂YSZ涂层高温相稳定性不好的缺点,从而得到一种综合性能更好的GdYb-YSZ热障涂层,该涂层在1500 ℃高温下不发生相变,1300 ℃时的热导率为1.23 W/(m·K),比YSZ涂层的1.62 W/(m·K)降低了大约25%,掺杂之后涂层的抗烧结性能得到显著改善[58],硬度和弹性模量也随之增加[56]。并且,其在200~1300 ℃范围内的热膨胀系数为10.0×10−6~11.1×10−6K−1,与YSZ相当。此外,掺杂含量对涂层的性能也有很大的影响,如高掺杂时,涂层的相稳定性和隔热性明显改善,但是热膨胀系数却在低掺杂含量时更满足实际需要[59]。因此需要针对稳定剂含量对涂层性能的影响做进一步的系统研究,以此获得性能最佳的GdYb-YSZ 涂层。 Sun[60]和Li[61]等人也研究了ScGd-YSZ涂层的热学性能,图8表明该涂层在1400 ℃热处理500 h后没有发生相变,并且在冷却过程中也没有发生t-m相变。此外Gd3+和Sc3+掺杂之后,由于与Zr4+价态的差异,引入了大量的氧空位,加之Gd3+、Sc3+、Zr4+、Y3+原子质量和半径的差异,进一步降低了其热导率。其中,当Sc2O3和Gd2O3摩尔分数均为3.7%时,涂层的热导率最低,为1.21~1.32 W/(m∙K)(800~1000 ℃),这相比YSZ涂层低了40%左右。 Guo[62]等人比较了RE2O3(RE=La, Nd, Gd, Yb)与Yb2O3共掺杂,对YSZ涂层热学性能的影响,发现稀土氧化物掺杂对于涂层的相稳定性来说,主要是降低了t'相的分解驱动力,并且其相稳定性和热导率都随掺杂元素原子半径的降低而升高。牛晓庆等人[63]也用固相烧结的方法制备了NdTa-YSZ热障涂层材料,结果表明,材料的相结构、晶粒尺寸以及线膨胀性都与Nd2O3的含量有关:随着Nd2O3含量增加,m相含量增加,线膨胀性减小,晶粒尺寸减小。由此推断出Nd2O3可以抑制晶粒长大,进而改善材料的抗烧结性能。舒焕烜等人[64]通过高温固相反应法,制得了GdNi-YSZ热障涂层材料,该材料体系在1500 ℃条件下显示出了良好的抗烧结性能,这是由于Ni+半径比Zr4+小,而二者的电负性相当,当Ni+掺杂取代Zr4+之后,促进其萤石结构的形成,降低了材料的表面能和化学势,进而改善了体系的烧结驱动力。Gd2O3和NiO共掺杂YSZ涂层体系的热导率也比YSZ涂层明显降低,这是由于Gd3+和Ni+与Zr4+半径的差异引起严重的晶格畸变,进而使晶格振动的非谐性变大,降低了声子散射的平均自由程,最终降低了其热导率。 吴煦等人[65]制备了NiO-Er2O3-Yb2O3掺杂YSZ复合陶瓷涂层,该涂层在1500 ℃热处理100 h后不发生相变,当掺杂量达到一定程度时,可完全消除m相,并且经过长时间高温处理后,c相含量不会增加,在室温至1500 ℃的热导率为1.45~1.55 W/(m·K),如图9所示,相比YSZ降低了18%。这不仅归因于Ni2+、Er3+、Yb3+对Zr4+的取代,引入了大量的氧空位,降低了声子散射平均自由程,从而降低了其热导率,而且Ni2+和NiO在高温下能够有效阻止光子传热,阻挡部分高温下的红外辐射,进而改善了涂层的隔热性能。陈东等人[66]也制备了La2O3-Gd2O3-Yb2O3掺杂YSZ复合涂层,在1400 ℃条件下保温150 h后,没有发生相变。这是由于三价阳离子的掺杂,引入了氧空位,增长了阳离子的扩散路径,降低了相变速率,并且其隔热效果相对YSZ涂层降低了18%。这不仅归因于掺杂产生的晶格畸变等缺陷加剧了声子散射,而且涂层中大量的孔隙也是增加其隔热性能的主要因素。其中孔隙的产生主要有两方面因素:1)粉末在喷涂过程中熔融不充分,颗粒无法完全铺展,导致大量的变形粒子堆叠成涂层时不能完全重叠,从而形成较大的无规则孔隙;2)变形粒子在凝固时发生收缩现象,从而产生均匀的小孔。 热障涂层的性能除了受材料自身固有的属性影响之外,其制备技术和工艺同样对涂层的物相组成和组织结构等有显著的影响,进而影响涂层的热导率、应变容限,甚至是热循环和热冲击等性能。目前制备热障涂层常用的技术主要有大气等离子喷涂(Air plasma spraying, APS)、电子束物理气相沉积(Electron beam physical vapor deposition, EB-PVD)和等离子物理气相沉积(Plasma physical vapor deposition, PS-PVD)。 APS是最早用于制备热障涂层的工艺,因其操作稳定性和经济可行性,而得到非常广泛的应用,如航空发动机许多静态部件、燃烧室和涡轮盘、固定式燃气轮机的工作叶片等部件的TBC都采用APS技术制备[67]。由于等离子焰流存在温度梯度,导致喷涂粉末在加热过程中熔化状态不尽相同,涂层片层之间会出现一些平行于基体的孔隙,得到的涂层扁平粒子为相互粘结、相互交错、呈波浪式堆叠的层状组织结构[68],其结构如图10所示。 图10 APS技术制备的热障涂层结构图[68] Mrdak等人[69]利用APS技术制备了NiCrAlCoY/ YSZ和NiCrAlCoY/CeYSZ涂层,并研究了基体预热和喷枪速度对于涂层性能的影响,结果表明,基体预热和降低喷枪速度都可以使颗粒更好地熔融,以此提高涂层的致密度、显微硬度、粘结强度以及热循环性能。Liscano等人[70]发现APS技术制备ZrO2-10%Y2O3-18% TiO2热障涂层时,电弧电流、电弧电压、送粉速率对涂层的孔隙度和显微硬度有显著影响。在电弧电压为36 V、电弧电流为900 A、送粉速率为24 g/min时,涂层性能最佳。Li等人[71]采用APS法在304不锈钢基体表面沉积了MCrAlY/ 7YSZ双层TBC体系,采用正交试验探究了四个主要喷涂参数(喷涂距离、喷涂功率、预热温度和送粉率)对涂层微观结构、结合强度等性能的影响。结果表明,影响颗粒熔融状态的工艺参数对涂层的微观组织和力学性能有重要影响,并且涂层弹性模量的降低,会使其抗热震性能得到改善,单凭孔隙率无法解释YSZ涂层的力学性能和热性能,因此必须对热喷涂涂层的工艺-微观结构-性能关系进行深入地研究。 EB-PVD是利用电子束的能量加热,并气化材料,使其以原子或分子的形式沉积到基体上,形成涂层[72],涂层微观结构为典型的柱状晶体结构,且晶粒之间存在较宽的与基体垂直的空隙,如图11所示。这种结构有利于提高涂层的应变容限,使其获得优异的抗热震性能,并且在热循环过程中释放应力,因此热循环寿命高于APS技术制备的热障涂层。但是这种结构使涂层的热导率升高,即降低了涂层的隔热性能。此外,该技术还受限于设备复杂,价格昂贵,生产效率低,质量重复性差,无法在大型及复杂工件上制备涂层等因素,目前主要应用于热冲击剧烈、热震频繁的航空发动机高压涡轮叶片上热障涂层的制备[73]。 PS-PVD是结合APS和EB-PVD技术的优点发展起来的一种新型的薄膜与涂层制备技术。该技术喷涂速度快、面积大,制备的涂层均匀性好,并且可以实现非视线沉积,从而为在几何形状复杂的部件上制备均匀涂层提供了可能[74]。PS-PVD系统的工作压力低至50~200 Pa,射流长度(2 m)和射流直径(200~ 400 mm)远高于等离子喷涂技术(射流长度为50~ 500 mm,射流直径为10~40 mm),如图12所示,这使得颗粒浓度和分布更加均匀[75]。该技术还可以通过改变相应的工艺,人为地控制涂层的微观结构。目前通过PS-PVD制得的涂层结构大概有四种类型,分别是致密层状结构、层状与柱状混合结构、准柱状结构及纯气相柱状结构[75],如图13所示。由于该工艺制备的涂层不仅具有APS涂层良好的隔热性能等优点,还具有EB-PVD涂层较高的热膨胀系数和应变容限等特殊性能,所以PS-PVD正逐渐成为制备高端热障涂层的重要技术。 图13 PS-PVD技术制备的不同结构YSZ涂层形貌[74] 热障涂层是我国“两机”发展所急需攻克的关键技术,而传统的YSZ/MCrAlY涂层已经不能满足新一代发动机的实际需求,因此亟需发展与新一代发动机性能相匹配的热障涂层材料。从当前的发展现状可以看出,热障涂层所面临的关键难题依旧是高温相变和热匹配性较差,并且大多数研究仍集中在对陶瓷隔热层或金属粘结层单一涂层热学性能的表征上,而对实际工况中高温合金-金属粘结层-陶瓷隔热层三者的相互匹配性,以及表现出的整体使役效果的研究并不多见,尤其是陶瓷层/粘结层和粘结层/合金基体界面处元素的扩散演化对于涂层性能的影响机制及其失效机理的研究尚不够系统和完善,并且就单独的陶瓷隔热层而言,氧化物掺杂YSZ涂层虽然在高温相稳定、隔热性能等方面相比YSZ涂层有非常明显的改善,但依旧面临诸多挑战。 首先,大多数关于氧化物掺杂YSZ热障涂层的研究主要集中在高温相稳定性、热导率以及热膨胀系数等方面,而对包括机械性能在内的综合使役效果的研究并不系统。其次,一般的氧化物在ZrO2中的固溶含量范围有限,而且与温度有很大关系,如三价氧化物在一定的温度范围内与ZrO2完全固溶,但随着温度的变化或长时间服役于高温环境时,其固溶含量会发生变化,加之元素的扩散和偏析等因素,所以不能在涂层的整个服役温度范围内起到很好的相稳定作用(稳定地降低其热导率)。此外,随着热障涂层服役温度越来越高,光子辐射传热对于其隔热性能的影响也越来越大,因此深入探究光子辐射传热对涂层热学性能的影响,是热防护领域必不可少的研究工作。 未来,鉴于实际高温部件苛刻的服役环境,能够在1300 ℃以上长时间稳定服役,是下一代热障涂层所必须解决的关键难题。为此,不仅需要对陶瓷隔热层进行系统地设计,并对其热学性能进行深入探究,还需要全面考核实际工况中,高温合金-金属粘结层-陶瓷隔热层三者的相互匹配性以及表现出的整体使役效果;重点探究原子质量、半径以及价态不同的多元氧化物掺杂对于涂层性能的影响,通过掺杂原子质量、半径以及价态不同的氧化物,来提高涂层晶格的无序性,进而降低掺杂元素的扩散和偏析,提高涂层的高温相稳定性以及隔热性能;并通过计算模拟对不同氧化物掺杂的耦合作用机制进行深入分析,利用分子热-动力学理论,从涂层的机械性能和热学性能两方面,考核其综合使役效果,并探讨相关机理,揭示在高温服役环境中,涂层物相、晶体结构等的演变过程及其相应的相稳定和隔热机理。最终为氧化物掺杂YSZ热障涂层在四代航空热端部件表面的应用,提供科学数据和理论指导。 [1] 薛召露, 郭洪波, 宫声凯, 等. 新型热障涂层陶瓷隔热层材料[J]. 航空材料学报, 2018, 38(2): 10-20.XUE Zhao-lu, GUO Hong-bo, GONG Sheng-kai, et al. New thermal barrier coating ceramic thermal insulation material[J]. Journal of aeronautical materials, 2018, 38(2): 10-20. [2] 程玉贤, 王璐, 袁福河, 等. 航空发动机涡轮叶片热障涂层应用的关键技术和问题[J]. 航空材料学报, 2017, 60(15): 28-34.CHENG Yu-xian, WANG lu, YUAN Fu-he, et al. Key technologies and problems in the application of thermal barrier coatings on aero engine turbine blades[J]. Journal of aeronautical materials, 2017, 60(15): 28-34. [3] 郑蕾, 郭洪波, 郭磊, 等. 新一代超高温热障涂层研究[J]. 航空材料学报, 2012, 32(6): 14-24. ZHENG Lei, GUO Hong-bo, GUO Lei, et al. Research on a new generation of ultra-high temperature thermal barrier coatings[J]. Journal of aeronautical materials, 2012, 32(6): 14-24. [4] KROGDTAD J A, KRAMER D, LIPKIN D M. Phase stability of t'-zirconia-based thermal barrier coatings: Mechanistic insights[J]. Journal of the American Ceramic Society, 2011, 94(1): 168-177. [5] VAIDYA A, SRINIVASAN V, STREIBL T. Process mapsfor plasma spraying of yttria-stabilized zirconia: An integrated approach to design, optimization and reliability[J]. Materials science & engineering: A (structural materials: properties, microstructure and processing), 2008, 497(1-2): 239-253. [6] FEUERSTEIN A, KNAPP J, TAYLOR T, et al. Technical and economical aspects of current thermal barrier coating systems for gas turbine engines by thermal spray and EB-PVD: A review[J]. Journal of thermal spray technology, 2008, 17(2): 199-213. [7] GIROLAMO G D, BLASI C, PAGNOTTA L, et al. Phase evolution and thermophysical properties of plasma sprayed thick zirconia coatings after annealing[J]. Ceramics international, 2010, 36(8): 2273-2280. [8] LOGANATHAN A, GANDHI A S. Effect of phase transformations on the fracture toughness of t' yttria stabilized zirconia[J]. Materials science & engineering: A, 2012, 556: 927-935. [9] 宗若菲, 吴福硕, 冯晶. 稀土钽酸盐在热障涂层中的研究与应用[J]. 航空制造技术, 2019, 62(3): 20-31. ZONG Ruo-fei, WU Fu-shuo, FENG Jing. Research and application of rare earth tantalates in thermal barrier coatings[J]. Journal of aviation manufacturing technology, 2019, 62(3): 20-31. [10] LI G, XIE H, YANG G, et al. A comprehensive sintering mechanism for TBCs-Part I: An overall evolution with two-stage kinetics[J]. Journal of the American Ceramic Society, 2017, 100(5): 2176-2189. [11] 田志林, 王京阳. 稀土硅酸盐陶瓷材料研究进展[J]. 现代技术陶瓷, 2018, 39(5): 3-28.TIAN Zhi-lin, WANG Jing-yang. Research progress of rare earth silicate ceramic materials[J]. Modern technical ceramics, 2018, 39(5): 3-28. [12] LI Y R, WANG J M, WANG J Y. Theoretical investigation of phonon contributions to thermal expansion coefficients for rare earth monosilicates RE2SiO5(RE=Dy, Ho, Er, Tm, Yb and Lu)[J]. Journal of the European Ceramic Society, 2019, 36(8): 2273-2280. [13] PADTURE N P. Thermal barrier coatings for gas-turbine engine applications[J]. Science, 2002, 296(5566): 280-284. [14] 赵蒙. 掺杂对氧化锆基热障涂层材料热物理性能的影响[D]. 北京: 清华大学, 2016. ZHAO Meng. Effect of doping on thermophysical properties of zirconia based thermal barrier coatings[D]. Beijing: Tsinghua University, 2016. [15] BERMAN R, KLEMENS P G. Thermal conduction in solids[J]. Physics today, 1978, 31(4): 56-57. [16] MATSUMOTO M, YAMAGUCHI N, MATSUBARA H. Low thermal conductivity and high temperature stability of ZrO2-Y2O3-La2O3coatings produced by electron beam PVD[J]. Scripta materialia, 2004, 50(6): 867-871. [17] LIU H F, LI S L, LI Q L, et al. Microstructure, phase stability and thermal conductivity of plasma sprayed Yb2O3, Y2O3co-stabilized ZrO2coatings[J]. Solid state sciences, 2011, 13(3): 513-519. [18] BOBZIN K, ZHAO L, MEHMET O, et al. A highly porous thermal barrier coating based on Gd2O3-Yb2O3co-doped YSZ[J]. Surface and coatings technology, 2019, 366: 349- 354. [19] ZHANG D H, GUO H B, GONG S K. Impedance spectroscopy study of high-temperature oxidation of Gd2O3-Yb2O3codoped zirconia thermal barrier coatings[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1061- 1067. [20] LI Q L, CUI X Z, LI S Q, et al. Synthesis and phase stability of scandia, gadolinia, and ytterbia co-doped zirconia for thermal barrier coating application[J]. Journal of thermal spray technology, 2015, 24(1-2): 136-143. [21] SHI Q Y, YUAN W H, CHAO X Y, et al. Phase stability, thermal conductivity and crystal growth behavior of RE2O3(RE=La,Yb,Ce,Gd) co-doped Y2O3stabilized ZrO2powder[J]. Journal of sol-gel science and technology, 2017, 84(1): 1-8. [22] HO S M. On the structural chemistry of zirconium oxide[J]. Material science and engineering, 1982, 54(1): 23-29. [23] SUN L, GUO H B, PENG H, et al. Phase stability and thermal conductivity of ytterbia and yttria co-doped zirconia[J]. Progress in natural science: Materials international, 2013, 23(4): 440-445. [24] ZHANG Y L, GUO L, YANG Y P, et al. Influence of GdOand YbO co-doping on phase stability, thermo-physical properties and sintering of 8YSZ[J]. Chinese journal of aeronautics, 2012, 25(6): 948-953. [25] GUO L, GUO H B, PENG H, et al. Thermophysical properties of Yb2O3doped Gd2Zr2O7and thermal cycling durability of (Gd0.9Yb0.1)2Zr2O7/YSZ thermal barrier coatings[J]. Journal of the European Ceramic Society, 2014, 34(5): 1255- 1263. [26] FAN W, WANG Z Z, BAI Y, et al. Improved properties of scandia and yttria co-doped zirconia as a potential thermal barrier material for high temperature applications[J]. Journal of the European Ceramic Society, 2018, 38(13): 4502-4511. [27] LIU H F, LI S L, LI Q L, et al. Investigation on the phase stability, sintering and thermal conductivity of Sc2O3-Y2O3- ZrO2for thermal barrier coating application[J]. Materials & design, 2010, 31(6): 2972-2977. [28] 曹书光, 郭文荣, 谢敏, 等. Sc2O3-Y2O3-ZrO2陶瓷材料热物理性能[J]. 材料导报, 2016, 30(8): 69-71. CAO Shu-guang, GUO Wen-rong, XIE Min, et al. Thermal physical properties of Sc2O3-Y2O3-ZrO2eramic[J]. Material review, 2016, 30(8):69-71. [29] FAN W, BAI Y, WANG Z Z, et al. Effect of point defects on the thermal conductivity of Sc2O3-Y2O3co-stabilized tetragonal ZrO2ceramic materials[J]. Journal of the European Ceramic Society, 2019, 39(7): 2389-2396. [30] LOGHMAN-ESTARKI M R, SHOJA RAZAVI R, JAMALI H, et al. Effect of scandia content on the thermal shock behavior of SYSZ thermal sprayed barrier coatings[J]. Ceramics international, 2016, 42(9): 11118-11125. [31] FAN W, WANG Z Z, BAI Y, et al. Improved properties of scandia and yttria co-doped zirconia as a potential thermal barrier material for high temperature applications[J]. Journal of the European Ceramic Society, 2018, 38(13): 4502-4511. [32] GIROLAMO G D, BLASI C, SCHIOPPA M, et al. Structure and thermal properties of heat treated plasma sprayed ceria-yttria co-stabilized zirconia coatings[J]. Ceramics international, 2010, 36(3): 961-968. [33] WANG C J, WANG Y, HUANG W Z, et al. Influence of CeO2addition on crystal growth behavior of CeO2-Y2O3- ZrO2solid solution[J]. Ceramics international, 2012, 38(3): 2087-2094. [34] JIN L, YU Q H, NI L Y, et al. Microstructure and thermal properties of nanostructured 8wt.% CeO2doped YSZ coatings prepared by atmospheric plasma spraying[J]. Journal of thermal spray technology, 2012, 21(5): 928-934. [35] WANG Y X, ZHOU C G. Effect of Gd2O3on the microstructure and thermal properties of nanostructured thermal barrier coatings fabricated by air plasma spraying[J]. Progress in natural science: Materials international, 2012, 26(4): 326-367. [36] YANG F, ZHAO X F, XIAO P. The effects of temperature and composition on the thermal conductivities of [(ZrO2)1−x(CeO2)]0.92(Y2O3)0.08(0≤1) solid solutions[J]. Acta materialia, 2012, 60(3): 914-922. [37] GOK M G, GOLLER G. Microstructural characterization of GZ/CYSZ thermal barrier coatings after thermal shock and CMAS+hot corrosion test[J]. Journal of the European Ceramic Society, 2017, 37(6): 2501-2508. [38] GOK M G, GOLLER G. Production and characterisation of GZ/CYSZ alternative thermal barrier coatings with multilayered and functionally graded designs[J]. Journal of the European Ceramic Society, 2016, 36(7): 1755-1764. [39] 曹慧, 李建国, 高玉贵, 等. 纳米CeO2对ZrO2-Y2O3陶瓷涂层耐腐蚀及结合强度性能的影响[J]. 内蒙古科技大学学报, 2010, 29(2): 70-72.CAO Hui, LI Jian-guo, GAO Yu-gui, et al. Effect of nanometer CeO2on wearing resistance and corrosion resistance of ZrO2-Y2O3ceramics coatings[J]. Journal of Inner Mongolia University of Science and Technology, 2010, 29(2):70-72. [40] WANG Y X, ZHOU C G. Microstructure and thermal properties of nanostructured gadolinia doped yttria-stabilized zirconia thermal barrier coatings produced by air plasma spraying[J]. Ceramics international, 2016, 42(11): 13047- 13052. [41] 宋闪光, 王伟, 谭世磊, 等. 稀土掺杂Gd2O3对YSZ/ (Ni,Al)热障涂层组织与性能的影响[J]. 表面技术, 2016, 45(3): 109-114.SONG Shan-guang, WANG Wei, TAN Shi-lei, et al. Effect of rare earth doped Gd2O3on microstructure and properties of YSZ/(Ni,Al) composite coatings[J]. Surface technology, 2016, 45(3):109-114. [42] JI X J, GONG S K, XU H B, et al. Influence of rare earth elements additions in YSZ ceramic coatings of thermal barrier coatings on lattice distortion[J]. Journal of aviation, 2007, 28(1): 196-200. [43] JANG B K, KIM S, OH Y S, et al. Effect of Gd2O3on the thermal conductivity of ZrO2-4mol% Y2O3ceramics fabricated by spark plasma sintering[J]. Scripta materialia, 2013, 69(2): 165-170. [44] LIU Z G, OUYANG J H, ZHOU Y. Effect of gadolinia onphase structure and thermal conductivity of ZrO2-4.5mol%Y2O3ceramics[J]. Materials letters, 2008, 62(20): 3524-3526. [45] WANG Y X, ZHOU C G. Effect of Gd2O3on the microstructure and thermal properties of nanostructured thermal barrier coatings fabricated by air plasma spraying[J]. Progress in natural science: Materials international, 2016, 26(4): 362-367. [46] WANG W, LI C L, LI J, et al. Effect of gadolinium doping on phase transformation and microstructure of Gd2O3- Y2O3-ZrO2composite coatings prepared by electrophoretic deposition [J]. Journal of thermal spray technology, 2008, 17(2): 199-213. [47] WANG Y X, ZHOU C G. Hot corrosion behavior of nanostructured Gd2O3doped YSZ thermal barrier coating in presence of Na2SO4+V2O5molten salts[J]. Progress in natural science: Materials international, 2017, 27(4): 507- 513. [48] LIU Z G, OUYANG J H, ZHOU Y. Influence of gadolinia on thermal expansion property of ZrO2-4.5 mol%Y2O3ceramics[J]. Journal ofalloys and compounds, 2009, 473(1-2): 17-19. [49] WANG Y X, ZHOU C G. Microstructure and thermal properties of nanostructured gadolinia doped yttria-stabilized zirconia thermal barrier coatings produced by air plasma spraying[J]. Ceramics international, 2016, 42(11): 13047- 13052. [50] ZHAO M, REN X, PAN W. Low thermal conductivity of SnO2-doped Y2O3-stabilized ZrO2: Effect of the lattice tetragonal distortion[J]. Journal of the American Ceramic Society, 2014, 98(1): 229-235. [51] 赵蒙, 张栗泓, 潘伟. SnO2掺杂YSZ陶瓷材料的力学性能[J]. 稀有金属材料与工程, 2015, 44(1): 222-225. ZHAO Meng, ZHANG Li-hong, PAN Wei. Mechanical properties of SnO2doped YSZ ceramic material[J]. Rare metal materials and engineering, 2015, 44(1):222-225. [52] MATSUMOTO M, AOYAMA K, MATSUBARA H, et al. Thermal conductivity and phase stability of plasma sprayed ZrO2-Y2O3-La2O3coatings[J]. Surface & coatings technology, 2005, 194(1): 31-35. [53] LIU H F, XIONG I X, WANG Y L. Phase stability and thermal conductivity of La2O3, Y2O3stabilized ZrO2ceramic for thermal barrier coating application[J]. Advanced materials research, 2014, 1033-1034: 907-911. [54] 毛征宇, 徐健建, 颜建辉. 稀土La2O3对Y2O3-ZrO2烧结行为和力学性能的影响[J]. 热加工工艺, 2015, 44(2): 62-65. MAO Zheng-yu, XU Jian-jian, YAN Jian-hui. Effect of rare earth La2O3on sintering behavior and mechanical properties of Y2O3-ZrO2[J]. Hot working technology, 2015, 44(2):62-65. [55] KAN Y M, LI S L, WANG P L, et al. Preparation and conductivity of Yb2O3-Y2O3and Gd2O3-Y2O3co-doped zirconia ceramics[J]. Solid state ionics, diffusion & reactions, 2008, 179(27): 1531-1534. [56] GUO L, GUO H B, GONG S K, et al. Improvement on the phase stability, mechanical properties and thermal insulation of Y2O3-stabilized ZrO2by Gd2O3and Yb2O3co- doping[J]. Ceramics international, 2013, 39(8): 9009-9015. [57] ZHANG D H, GUO H B, GONG S K. Impedance spectroscopy study of high-temperature oxidation of Gd2O3- Yb2O3codoped zirconia thermal barrier coatings[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1061-1067. [58] ZHANG Y L, GUO L, YANG Y P, et al. Influence of Gd2O3and Yb2O3co-doping on phase stability, thermo- physical properties and sintering of 8YSZ[J]. Chinese journal of aeronautics, 2012, 25(6): 948-953. [59] 李嘉, 谢铮, 何箐, 等. Gd2O3-Yb2O3-Y2O3-ZrO2热障涂层材料的热物理性能[J]. 表面技术, 2015, 44(9): 18-22. LI Jia, XIE Zheng, HE Qing, et al. Thermophysical properties of Gd2O3-Yb2O3-Y2O3-ZrO2thermal barrier coating material[J]. Surface technology, 2015, 44(9): 18-22. [60] SUN L L, GUO H B, PENG H, et al. Influence of partial substitution of Sc2O3with Gd2O3on the phase stability and thermal conductivity of Sc2O3-doped ZrO2[J]. Ceramics international, 2013, 39(3): 3447-3451. [61] 李其连, 杨伟华, 李淑青, 等. 等离子喷涂Sc2O3、Gd2O3和Y2O3复合稳定ZrO2热障涂层相稳定性及导热性研究[J]. 热喷涂技术, 2013, 5(2): 26-30. LI Qi-lian, YANG Wei-hua, LI Shu-qing, et al. Phase stability and thermal conductivity of plasma sprayed Sc2O3, Gd2O3, Y2O3stabilized ZrO2thermal barrier coating[J]. Thermal spray technology, 2013, 5(2):26-30. [62] GUO L, LI M Z, YE F X. Phase stability and thermal conductivity of RE2O3(RE=La,Nd,Gd,Yb) and Yb2O3co-doped Y2O3stabilized ZrO2ceramics[J]. Ceramics international, 2016, 42(6): 7360-7365. [63] NIU X Q, XIE M, ZHOU F, et al. Substituent influence of yttria by gadolinia on the tetragonal phase stability for Y2O3-Ta2O5-ZrO2ceramics at 1300 ℃[J]. Journal of materials science technology, 2014, 31(4): 381-386. [64] 舒焕烜, 牟仁德, 陆峰, 等. Gd2O3-NiO共掺对钇稳定氧化锆材料热物理性能的影响[J]. 装备环境工程, 2016, 13(3): 57-62. SHU Huan-xuan, MU Ren-de, LU Feng, et al. Influence of Gd2O3-NiO co-doping on thermal physical properties of zirconia-based ceramic materials[J]. Equipment environment engineering, 2016, 13(3):57-62. [65] 吴煦, 牟仁德, 王开军. 三元共掺杂对YSZ热障涂层热物理性能的影响[J]. 航空材料学报, 2019, 39(2): 53-58. WU Xu, MOU Ren-de, WANG Kai-jun. Influence of ternary co-doping on thermophysical properties of YSZ thermal barrier coating[J]. Journal of aeronautical materials, 2019, 39(2):53-58. [66] 陈东, 王全胜, 柳彦博. 多元稀土掺杂ZrO2粉末制备与涂层性能研究[J]. 热喷涂技术, 2016, 8(3): 24-29. CHEN Dong, WANG Quan-sheng, LIU Yan-bo. Preparation and properties of rare earth oxides co-doped zirconia application for thermal barrier coatings[J]. Thermal spray technology, 2016, 8(3):24-29. [67] 石佳, 魏亮亮, 张宝鹏, 等. 等离子物理气相沉积热障涂层研究进展[J]. 航空材料学报, 2018, 38(2):1-9. SHI Jia, WEI Liang-liang, ZHANG Bao-peng, et al. Progress in plasma physics vapor deposition thermal barrier coatings[J]. Journal of aeronautical materials, 2018, 38(2):1-9. [68] DONG H, YANG G J, LI C X, et al. Effect of TGO thickness on thermal cyclic lifetime and failure mode of plasma- sprayed TBCs[J]. Journal of the American Ceramic Society, 2014, 97(4): 1226-1232. [69] MRDAK M R, VENCL A, NEDELJKOVIC B D, et al. Influence of plasma spraying parameters on properties of thermal barrier coatings[J].Journal of materials science & technology, 2013, 29(5): 559-567. [70] LISCANO S, GIL L. Performance of air plasma spraying parameters in the fabrication of ZrO2-10%Y2O3-18% TiO2thermal barrier coatings[J]. Journal of physics conference series, 2013, 466(1): 2008. [71] LI H, WANG B P, WEI Q, et al. Influence of plasma spray parameters on the microstructure and property of ZrO2-7wt%Y2O3coating[J]. Rare metal materials and engineering, 2012, 41(1): 291-295. [72] 孙健, 刘书彬, 李伟, 等. 电子束物理气相沉积制备热障涂层研究进展[J]. 装备环境工程, 2019, 16(1): 11-16. SUN Jian, LIU Shu-bin, LI Wei, et al. Research progress of thermal barrier coating prepared by electron beam physical vapor deposition[J]. Equipment environmental engineering, 2019, 16(1):11-16. [73] 于海涛, 宋希文, 牟仁德. 电子束物理气相沉积YSZ热障涂层热循环性能[J]. 航空发动机, 2010, 36(6): 51-53. YU Hai-tao, SONG Xi-wen, MOU Ren-de. Thermal cycle characteristics of YSZ TBCs deposited by EB-PVD[J]. Aero-engine, 2010, 36(6):51-53. [74] 高丽华, 于月光, 贾芳, 等. 等离子物理气相沉积热障涂层研究进展[J]. 热喷涂技术, 2017, 9(2):1-8. GAO Li-hua, YU Yue-guang, JIA Fang, et al. Progress in plasma spray-physical vapor deposition thermal barrier coatings[J]. Thermal spray technology, 2017, 9(2):1-8. [75] VON N K, GINDRAT M. Plasma spray-PVD: A new thermal spray process to deposit out of the vapor phase[J]. Journal of thermal spray technology, 2011, 20(4): 736-743. Recent Research Progress on Oxide Doped YSZ Thermal Barrier Coatings 1,2,1,1,2,1,2,1,2 (1.State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, Lanzhou 730000, China; 2.Center of Materials Science and Optoelectronics Engineering, University of Chinese Academy of Sciences, Beijing 100049, China) With the continuous improvement of service temperature, service life and thermal insulation performance of thermal barrier coating on turbine blades of advanced aeroengines, the development of ultra-high temperature, long life and high thermal insulation performance thermal barrier coating has become a research hotspot in the field of international high temperature protective coating.Oxide doped YSZ coating is the most likely thermal barrier coating material to replace YSZ coating on the surface of hot end components of aeroengine due to its good thermal performance.Therefore, the achievements and existing problems in the research of oxide doped YSZ thermal barrier coating was reviewed, the mechanism of the influence of different oxide doping on the properties of YSZ coating was clarified, and the current research progress on the preparation technology of this kind of coating at home and abroad was briefly described.It is proposed that the future research on thermal barrier coating should be based on further optimization of the design of polyoxide-doped YSZ coatings.The coupling mechanism of polyoxide doping is analyzed by computational simulation.At the same time, combining with the properties of the new generation of superalloy, a new thermal barrier coating system matching superalloy, bonding layer and ceramic layer is developed and the service behavior and failure mechanism are investigated from the two aspects of thermodynamics-kinetics, thus finally promoting the practical application of this coating. thermal barrier coatings; YSZ; oxide; doping mechanism; preparation technology 2019-12-12; 2020-04-27 WEI Xiao-dong (1995—), Male, Master, Research focus: surface engineering. 周惠娣(1965—),女,硕士,研究员,主要研究方向为表面工程。邮箱:hdzhou@licp.cas.cn Corresponding author:ZHOU Hui-di (1965—), Female, Master, Researcher, Research focus: surface engineering. E-mail: hdzhou@licp.cas.cn 魏晓东, 侯国梁, 赵荻, 等. 氧化物掺杂YSZ热障涂层的最新研究进展[J]. 表面技术, 2020, 49(6): 92-103. TG174.442 A 1001-3660(2020)06-0092-12 10.16490/j.cnki.issn.1001-3660.2020.06.011 2019-12-12; 2020-04-27 中国科学院青年创新促进会“会员资助”(2020416);中国科学院青年创新促进会“优秀会员资助”(2014378) Fund:Supported by the Youth Innovation Promotion Association of Chinese Academy of Sciences (2020416)and the Youth Innovation Promotion Association of Chinese Academy of Sciences(2014378) 魏晓东(1995—),男,硕士研究生,主要研究方向为表面工程。 WEI Xiao-dong, HOU Guo-liang, ZHAO Di, et al. Recent research progress on oxide doped YSZ thermal barrier coatings[J]. Surface technology, 2020, 49(6): 92-103.

1.2 双元氧化物掺杂YSZ涂层

1.3 多元氧化物掺杂YSZ涂层

2 热障涂层的制备技术

2.1 大气等离子喷涂(APS)

2.2 电子束物理气相沉积(EB-PVD)

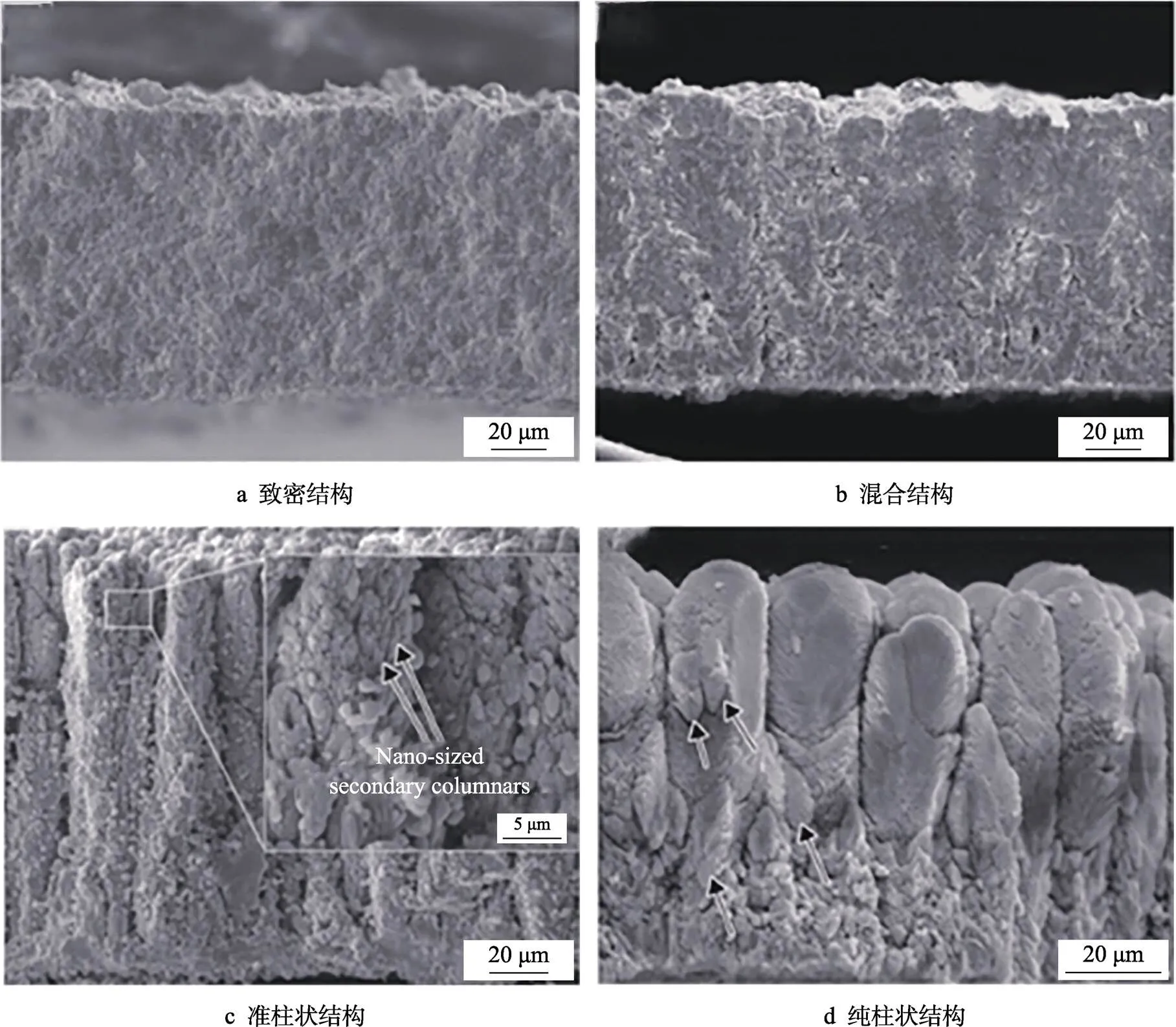

2.3 等离子物理气相沉积(PS-PVD)

3 结语和展望