不同退火温度下a-C:Si涂层的热稳定性研究

2020-07-01唐昆张家豪李典雨谭可成张明军毛聪张健胡永乐

唐昆,张家豪,李典雨,谭可成,张明军,毛聪,张健,胡永乐

不同退火温度下a-C:Si涂层的热稳定性研究

唐昆,张家豪,李典雨,谭可成,张明军,毛聪,张健,胡永乐

(长沙理工大学 机械装备高性能智能制造关键技术湖南省重点实验室,长沙 410114)

在碳化硅基底上制备a-C:Si涂层,通过分析涂层在不同退火温度下的热稳定性机制,拓宽其在高温领域的应用。采用非平衡磁控溅射法在碳化硅表面沉积a-C:Si涂层,并进行不同温度的退火热处理,通过XPS、SEM、拉曼光谱对涂层进行表征与分析。利用分子动力学对a-C:Si涂层退火过程进行仿真,从涂层与原子结构、原子径向分布函数、配位数、键长及键角等多方面对涂层石墨化行为进行分析。通过仿真与实验数据的交叉分析,探究a-C:Si涂层热稳定性机制。a-C:Si涂层主要由C、Si元素组成,且碳原子之间主要形成sp2和sp3两种杂化键,其中sp3键居多,随退火温度的上升,其相对含量下降。a-C:Si涂层的拉曼光谱在400~500 ℃时出现明显的D峰,D/G积分强度比和G峰峰值具有相似的变化趋势。退火温度升高时,涂层中键长较长的sp3-sp3键最先开始向sp2-sp2转化,随着退火温度的升高,键长较短的sp3-sp3键才开始变化。石墨化过程中,sp3-sp3键转化率最大,Si与C形成高热稳定性的Si—C键。退火处理对a-C:Si涂层的热稳定性有重要影响,退火温度为400 ℃时,a-C:Si涂层开始发生石墨化转变。Si元素能稳定原子结构,与Si成键的C-sp3杂化原子具有更高的热稳定性,降低了石墨化的速率。

退火温度;磁控溅射;a-C:Si涂层;热稳定性;sp3-sp3键转化;分子动力学

类金刚石(Diamond-Like Carbon,DLC)作为一种在干滑动条件下同时具备高硬度和低摩擦性能的涂层材料[1],被广泛应用于机械、光电、生物工程等工业领域中[2]。从是否含氢来看,DLC涂层主要包括无定形碳a-C和氢化无定形碳a-C:H两大类,两大类涂层均包含sp2和sp3杂化键,且不含H的前者在相同情况下具有更高的耐磨性能。因此,a-C涂层成为微细结构件、磁存储介质、轴承等零部件中耐磨涂层的较佳选择[3]。

然而,DLC涂层的热稳定性较差,200~300 ℃环境下即发生石墨化,引起涂层的机械性能退化以及较高的内应力,这一缺陷限制了其在高温环境下的应用[4]。因此,提高DLC涂层的热稳定性成为其研究热点。近年来,研究发现采用不同元素合金化[5]或在沉积过程中添加修饰元素的方法[6],可对DLC涂层性能进行改善,提高涂层的热稳定性[7],降低涂层摩擦系数[8]。现阶段研究者们对DLC涂层元素掺杂的研究多集中在a-C:H涂层,通过将Cr[9]、W[10]、N[11]、Ti[12]、Si[13]等元素掺入a-C:H涂层中,可有效提高其热稳定性。然而,元素掺杂a-C涂层如何影响其热稳定性,以及涂层内部结构与成键状态对涂层热稳定性影响的机制尚缺乏深入研究和分析。

因此,本文对a-C:Si涂层的热稳定性进行了研究。首先,采用非平衡磁控溅射法,在碳化硅基底上制备出a-C:Si涂层,并在100~500 ℃的条件下对所制备试样进行退火热处理。接着,分析了a-C:Si涂层的结构、涂层内部原子种类、含量和原子间成键状态,以及涂层内sp3和sp2杂化键含量。然后,根据实验参数建立起a-C:Si/SiC分子动力学模型,对a-C:Si涂层退火过程进行分子动力学模拟,从涂层内部结构以及杂化键的形成过程、原子结构、原子径向分布函数、配位数、键长和键角等方面研究退火温度对原子结构的影响,并通过仿真与实验数据的对比,探究a-C:Si涂层热稳定性机理,为实现a-C:Si涂层高温环境下的工程应用提供理论与实验依据。

1 实验与仿真

1.1 试样制备

采用JZCK-450SF高真空磁控溅射镀膜设备制备a-C:Si涂层。靶材选取高纯石墨靶与硅靶,基底材料选用经抛光处理后的SiC试样(20 mm×10 mm× 3 mm,见图1),其表面粗糙度为0.08~0.10 µm。首先,将SiC试样依次在丙酮、无水乙醇和去离子水中通过超声波辅助清洗20 min,并用氮气吹干。接着,在试样表面制备a-C:Si涂层,具体制备过程如下:

(1)SiC基底固定在镀膜设备的基座上,反应腔抽真空至3.76×10-5Pa,并维持1 h;开启循环冷却水,启动质流控制阀通入氩气作为工作气体,流量设定为30 ml/min,设定工作压强为2.03×10-5Pa,质流控制阀控制氩气保持在一定流量。

(2)真空度达到预设值后,先用氩离子对基底进行刻蚀清洗15 min,然后再进行涂层沉积。将基座加热至100 ℃,采用高纯石墨靶和硅靶作为靶材,对应的尺寸分别为50´4 mm和60´4 mm,功率密度分别为6.5 W/cm2和1.5 W/cm2,靶基距为8 cm,本底真空为2.03×10-5Pa,溅射压强为1 Pa,制备时间为5 h,涂层厚度约为700 nm。

(3)涂层制备结束后,关闭直流电源,停止源气体的流动,试样在腔内保持3 h;然后再次通入气体使内部气压与大气压相等;打开镀膜腔,取出试样。

图1 试样

1.2 试样退火实验与表征

采用IRLA-1200快速真空退火炉进行退火实验。设置退火温度分别为100、200、300、400、500 ℃。退火热处理过程:将试样放入退火炉腔室内,抽至真空为5 pa,设定升温速率为10 ℃/min,达到目标温度后保温1 h,随后停止加热,试样随炉冷却至室温。

退火实验完成后,将试样置于去离子水中通过超声波辅助清洗20 min,并用氮气吹干。接着,分别采用S-3000N扫描电子显微镜、Labram-010拉曼光谱仪以及A5501X射线能谱仪,对试样表面a-C:Si涂层的结构、涂层内部原子种类、含量和原子间成键状态,以及涂层内sp3和sp2杂化键含量进行检测与表征。

1.3 分子动力学模型建立与退火过程仿真

目前DLC涂层MD模拟通常采用两种方法构建模型,其一是根据涂层沉积生长原理再现实际的沉积过程来生成,此方法最接近涂层制备实际情况,但需要的计算资源较大,计算时间过长;另一种则是液相淬火法,液相淬火法通过将碳在短时间内加热到熔融状态,之后迅速进行淬火冷却获得稳定的非晶碳结构,该方法虽在实际操作中难以控制,但具有一定的物理意义,且建模结果可靠[14]。因此,本文选用后者建立模型并进行仿真模拟。

本文所建立的a-C:Si/SiC分子动力学仿真模型如图2所示。其中,SiC基底仿真模型尺寸为13 nm× 13 nm×8 nm,包含约100 000个原子,随后在其上方建立尺寸为13 nm×13nm×10 nm的盒子,在其中随机放入150 000个碳原子,让硅原子进行随机取代,按照试验样品中硅原子比例进行随机取代。将和方向设定为周期性边界条件,方向设定为自由边界条件,模拟过程中在SiC基底上方10 nm处设置一反射墙(Fix Wall),采用NVE微正则系宗,控温方式采用Nosé-Hoover。采用Berendsen方法保持SiC基底在仿真过程中温度始终恒定在300 K。为保证高温下的能量守恒,采用最速下降法进行能量最小化,选择0.1 fs的小时间步长进行时间积分计算。

为与真实实验环境相吻合,模拟体系先设置在300 K的热浴环境下充分弛豫200 ps,随后在10 ps的时间内将体系温度升高至所设定的退火温度,当达到预先设定的温度时,使体系在该温度环境下保温400 ps。最后,将体系从退火温度在25 ps内快速降温至300 K,并保持在300 K温度下对其进行100 ps弛豫。为得出a-C:Si涂层在不同退火温度下的性能,取梯度退火温度分别为25、100、200、300、400、500 ℃。

图2 SiC/a-C:Si分子动力学模型

2 结果与讨论

2.1 实验结果分析

2.1.1 结构表征

图3为a-C:Si涂层截面的SEM图片。为对a-C:Si涂层截面进行观测,采用液氮对试样进行淬断处理,并对截面进行抛光。可以看到,a-C:Si涂层厚度约为700 nm,且均匀沉积在SiC基底上,SiC基底与a-C:Si涂层之间存在清晰的分界线。

图3 a-C:Si涂层截面形貌

2.1.2 XPS检测分析

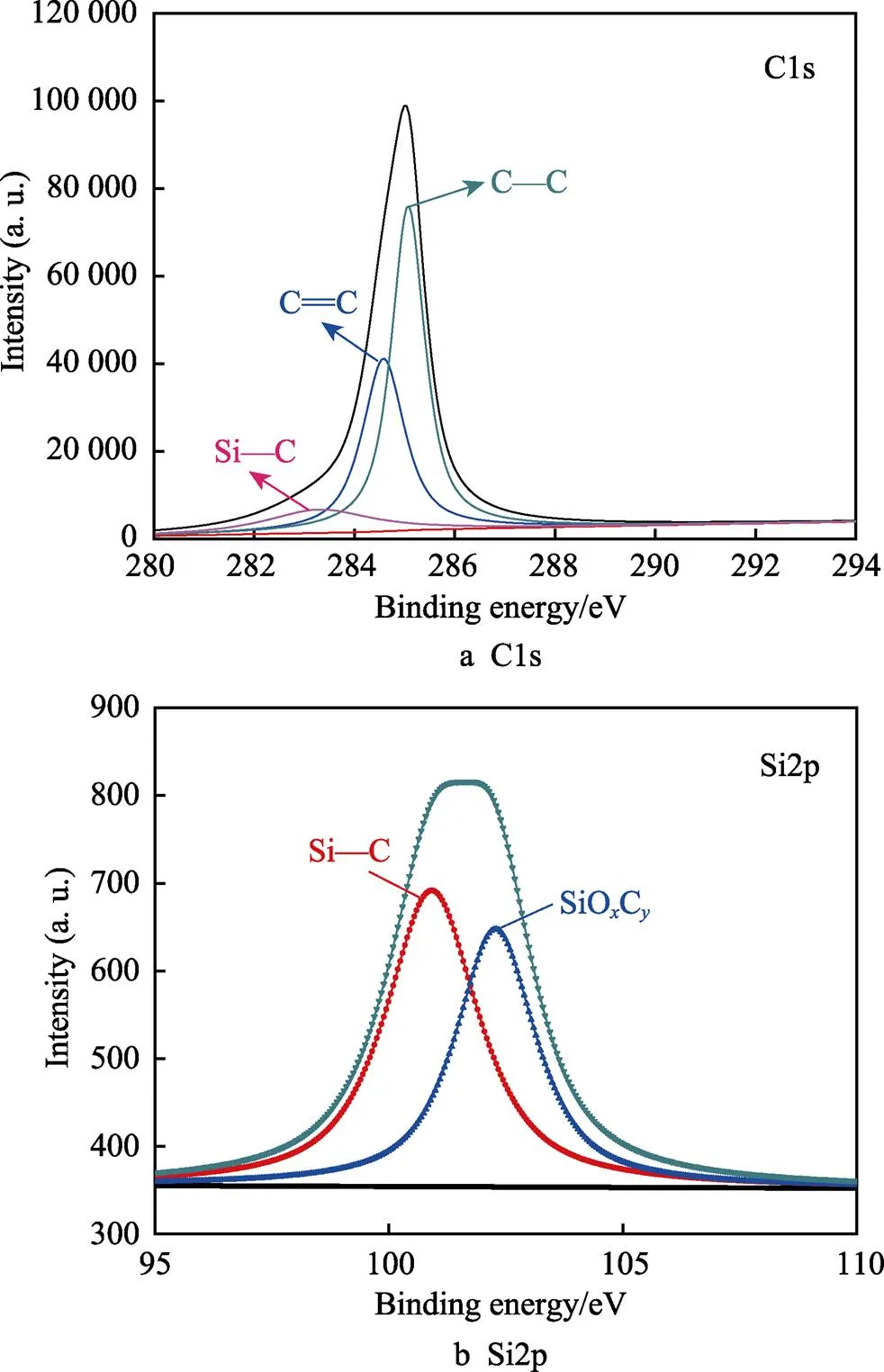

图4为a-C:Si涂层的C1s和Si2p能谱对比图以及其相应的高斯拟合曲线。由图4a中C1s图谱可知,涂层具有一个显著的碳碳键峰,通过拟合处理峰值曲线可以分别在284.6 eV和285.3 eV位置附近分化为两个杂化峰,分别对应a-C:Si涂层中的sp2C=C键和sp3C—C键[15]。另外,在图4a中位于(283.3±0.1) eV处的低矮拟合峰,对应为Si—C键[16],表明引入DLC涂层中的Si原子与C原子发生了化学键合[17]。

图4b为Si2p图谱,在峰位100 eV和101.3 eV附近出现两个明显的高斯拟合峰,分别对应于Si—C键和SiOC[18]。上述拟合峰中,前者峰面积稍大,表明a-C:Si涂层中的Si元素主要与C发生化学键合形成Si—C键,而SiOC拟合峰的存在则说明涂层中有少许硅元素以氧化态存在。这可能是由于表层硅元素与大气中氧元素发生化学反应形成了氧化态物质,以及涂层制备过程中,镀膜设备溅射腔室内残留的少量水蒸气和氧气随其他元素被引入涂层之中。此外,XPS定量检测到a-C:Si涂层中主要存在C、Si、O三种元素,其原子数分数分别为93.02%、6.59%、0.9%。

图4 能谱图及高斯拟合曲线

2.1.3 拉曼光谱检测分析

图5为a-C:Si涂层拉曼光谱检测结果。如图5所示,300 ℃以下,a-C:Si涂层的拉曼曲线形状未出现明显变化;当温度升至400 ℃时,其拉曼曲线在1360 cm-1位置处出现较小峰形的D峰;随着温度升高至500 ℃,拉曼曲线形状发生变化,出现两个明显的肩峰,分别位于1360 cm-1和1580 cm-1附近。拉曼曲线的基线斜率随退火温度的升高而增加,此由氩离子激光荧光效应下涂层中产生Si—O键所致。涂层拉曼曲线形状变化趋势说明,本文所制备的a-C:Si涂层在400 ℃时可保持较好的热稳定性,超过此温度时,其结构性能开始发生转变。

图5 拉曼光谱图

图6为不同退火温度下a-C:Si涂层G峰位置及峰值积分强度比值图,拉曼数据统计见表1。由图6可知,随退火温度的升高,G峰位置向更高的频率段转移,D/G比值逐渐增加。这归因于涂层结构逐渐出现石墨团簇和层状结构[19]。同时,退火温度超过400 ℃后,两者的增大速率发生突变,这也验证了拉曼曲线在此温度区间发生的转变。对于此突变现象,采用分子动力学模拟,从微观层面进行进一步探究。

图6 G峰位置及峰值积分强度比值

表1 拉曼数据统计

Tab.1 Raman statistics

2.2 仿真结果分析

2.2.1 涂层内部结构分析

图7为a-C:Si涂层内部部分结构模型。由图7可知,a-C:Si涂层内部存在典型的非晶结构,其结构主要由C与Si两种原子组成,且C原子之间相互成键形成致密的非晶碳基质,Si原子贯穿整个非晶碳结构并与C原子形成Si—C键。图7b和图7c显示了C原子sp3和sp2杂化C原子的微观组织连接,从两图对比可知,sp3原子数量更多,sp3原子会形成一个三维骨架,而sp2原子均匀分布其上。

图7 a-C:Si涂层模型

2.2.2 原子结构分析

图8为不同退火温度下a-C:Si涂层模型,a-C:Si涂层主要包含大量的C-sp3、C-sp2杂化碳原子和硅原子,及少量的C-sp1杂化碳原子,且在不同退火温度热处理过程中,a-C:Si涂层始终保持长程无序的非晶态结构。当退火温度低于300 ℃时,a-C:Si涂层原子结构中仅有极少数碳原子杂化结构产生转变;高于300 ℃时,其转变速率加快,C-sp2杂化碳原子显著增多,这表明C-sp3→C-sp2转化行为的发生,且转化速率随退火温度的升高而加快;500 ℃时,转化行为加剧,涂层中仅剩少量C-sp3零星分布。另外,涂层内 C-sp1杂化碳原子数量明显增多,这可能是由于转化行为大量发生时,C-sp2骨架结构较疏松,空间内部出现更多间隙所致。

通过不同退火温度热处理过程模拟分析可知,退火温度导致a-C:Si涂层石墨化的原因在于,涂层中发生了C-sp3→C-sp2转化行为,促进了涂层内C-sp2碳簇结构的形成。此外,仿真过程表明,该杂化转变具有一定的临界温度,这与前述拉曼光谱在400~500 ℃区间发生突变一致。

图8 不同退火温度下a-C:Si涂层的模型

2.2.3 原子径向分布函数分析

图9为a-C:Si涂层原子径向分布函数。由图9a可知,常温以及不同退火温度下a-C:Si涂层的径向分布函数相似。所有径向分布函数第一临近峰位于 0.142 nm(石墨键长)和0.154 nm(金刚石键长)之间,这表明涂层结构同时包含石墨相(C-sp2)和金刚石相(C-sp3)[20]。为清晰观察a-C:Si涂层第一邻近峰在不同退火温度下的变化趋势,将上述部分局部放大,如图9b所示。随着退火温度的升高,a-C:Si涂层的径向分布函数第一邻近峰逐渐向左偏移,且偏移量随退火温度的升高而增大。这表明a-C:Si涂层内部石墨晶相含量增加,即发生了C-sp3杂化碳原子向C-sp2杂化碳原子的转变行为,且退火温度越高,石墨化转变速率越快。

2.2.4 原子配位数分析

碳原子的配位数通过lammps软件的coord/atom命令计算,计算过程中选取截断半径为0.185 nm[21],通过计算所得信息文件获得涂层内各类型杂化碳原子数量,并对各类型杂化原子所占比例进行统计。如表2所示,通过液相淬火法模拟的a-C:Si涂层中,同时存在C-sp3、C-sp2和C-sp1三种碳原子杂化类型结构(C—Si键含量为6.59%,在此处未列出),其中,未经退火热处理的a-C:Si涂层内,C-sp3杂化、C-sp2杂化及C-sp1杂化比例分别为72.59%、20.5%和0.32%。此外,500 ℃热处理后,C-sp3键含量降至43.36%,sp2键比例升高至49.6%,相较于未经退火热处理前升高了29.1%。

图9 原子径向分布函数

表2 不同退火温度下碳杂化结构含量

Tab.2 Carbon hybrid structure contents at different annealing temperature %

由此可知,退火后a-C:Si涂层内各类型杂化碳原子含量明显发生变化,C-sp3杂化含量降低,C-sp2杂化含量升高。其中,当退火温度低于300 ℃时,C-sp3杂化含量下降幅度较小,这是因为退火温度较低时处于高能状态下的C-sp3杂化结构会先开始向C-sp2杂化结构转变,形成少量的C-sp2杂化结构;而退火温度较高时(>400 ℃),处于低能态的C-sp3杂化结构也会发生向C-sp2杂化结构的转化行为,由此导致高温下涂层中C-sp2杂化原子含量显著增加。

2.2.5 原子键长、键角分析

本文通过后处理软件Ovito输出不同退火温度热处理后Si-DLC涂层所有原子坐标值,所得数据通过Matlab 软件编程来计算键长键角并对输出结果统计分析。图10为不同退火温度下a-C:Si涂层原子键长、键角分布图。由图10a可知,a-C:Si涂层C—C键的键长分布在0.142~0.154 nm之内,不同退火温度下键长分布峰值位于0.148 nm,涂层的键长分布区间同样显示出非晶态性质。此外,键长分布峰值随温度的增加有左移的趋势,其原因在于涂层内C原子间化合键状态的改变。

由图10b可知,a-C:Si涂层C—C键的键角主要分布于109.5°~120°之内。未退火热处理的a-C:Si涂层键角曲线峰值在112°左右,且大部分面积位于109°~112°区间,这说明涂层内sp3杂化键含量多于sp2杂化键含量,这与前文结果一致。随着退火温度的升高,键角分布曲线峰值右移,且100°~110°区间曲线高度大幅度降低,曲线峰值逐渐升高。由此推断,退火过程中,C-sp3→C-sp2转变行为主要由键角为100°~110°之间的原子参与,其原因在于这些拥有较大键角的原子相对小键角原子更不稳定。

综合分析可知,C-sp3→C-sp2转化行为所导致的键角分布是键长偏移现象产生的原因。此外,相对而言,键长偏移现象更明显,其原因可能是sp3杂化键角取向刚度较大,键角变化仅受到杂化转变影响,而键长变化则由原子应力和杂化转变共同决定[22]。

图10 原子键长、键角分布

2.2.6 热稳定性机制分析

图11为退火温度500 ℃时a-C:Si涂层局部结构的转变示意图。由图11可知,在整个退火过程中,C-sp3→C-sp2转化具有明显的阶段性,升温阶段只有少量sp3键发生转变,而在恒温阶段该转变大量发生,降温阶段C-sp3原子数量基本不变。同时,升温过程即发生转化的C-sp3原子具有更长的键长,如黑色圆圈中所示,而恒温阶段转化的则键长相对较短,可推测键长更短的C-sp3原子具有更高的热稳定性。此外,黑色圆圈中C-sp3原子之间原子键的断开使得原子环打开,进而形成更大的原子环,产生的原子应变使得键长更短的C-sp3(黄色圆圈中原子)也向C-sp3转化,且破坏C-sp3原子网络结构,降低涂层力学性能。在降温阶段几乎未出现C-sp3→C-sp2转化现象,原因在于,恒温阶段达到C-sp3→C-sp2转化临界温度的C-sp3完全转化,而余下的C-sp3需要更高的转化临界温度。同时,引入DLC涂层中的Si元素,与C原子形成Si—C键,在升温过程中与Si成键的C-sp3原子始终未转化成C-sp2原子,如图11c中黑色箭头所指。

由表3可知,在退火过程中Si—C键含量基本保持稳定,说明Si原子与C原子所形成的结构基本维持稳定,Si原子更倾向于与C原子形成四面体结构,从而稳定C-sp3结构(如绿色圆圈中所示),结构的稳定有利于阻碍C-sp2原子的集束化以及团簇的形成,降低石墨化速率,提高热稳定性。表3中sp3-sp3键也表现出阶段转变,且可以发现在升温阶段主要是sp3-sp3键转化为C-sp2,而恒温阶段sp3-sp3键和sp3-sp2键共同转化为sp2-sp2键。结合键角转变图可知,石墨化过程主要由键角在100~110 ℃间的sp3-sp3键和sp3-sp2键参与。

图11 500 ℃时局部碳杂化键的转化过程

表3 500 ℃退火过程原子键数量的变化

Tab.3 Variation of atomic bonds number during annealing at 500 ℃

综上,退火热处理过程中,a-C:Si涂层内部发生结构转变,当退火温度较低时,涂层中sp3-sp3键中键长较长的最先开始转化;当退火温度较高时,键长较短的sp3-sp3键才开始变化,同类型键中键长更短者,键断裂所需活化能越多;Si与C原子形成高热稳定性的Si—C键,与Si成键的C-sp3杂化原子具有更高的热稳定性,而Si元素能稳定原子结构,从而降低石墨化的速率。

3 结论

1)实验所制备的a-C:Si涂层内存在C、Si两种元素,表面有少量氧吸附。其中,C原子间主要形成占比率较高的sp3键和少量的sp2键,且C与Si会形成稳定的Si—C键。

2)实验结果表明,400~500 ℃时,a-C:Si涂层拉曼曲线出现明显的D峰,D/G积分强度比和G峰峰值具有相似的变化趋势,由此推测a-C:Si涂层石墨化温度为400 ℃。

3)分子动力学结果表明,退火温度升高时,涂层中键长较长的sp3-sp3键最先开始转化;当退火温度较高时,键长更短sp3-sp3键才开始变化;石墨化过程中,sp3-sp3键转化率最大,Si与C形成高热稳定性的Si—C键,与Si成键的C-sp3杂化原子具有更高的热稳定性。因此,Si元素能稳定原子结构,从而降低石墨化的速率。

[1] DONNET C, ERDEMIR A. Diamon-like carbon films: ahistorical overview, tribology of diamond-like carbon films:fundamentals and applications[J]. Springer science, 2008, 42: 175-186.

[2] ROBERTSON J. Diamond-like amorphous carbon[J]. Materials science and engineering, 2002, 37(4-6): 129-281.

[3] REHAN Z, MASJUKI B H H, MAHENDRA V, et al. A review on effects of lubricant formulations on tribological performance and boundary lubrication mechanisms of non-doped DLC/DLC contacts[J]. Critical reviews in solid state and materials sciences, 2017, 42(4): 267-294.

[4] COSTAS A C, ELIAS P K, DIMITRIOS A D. Nanotribological behavior of carbon based thin films: friction and lubricity mechanisms at the nanoscale[J]. Lubricants, 2013, 1(2): 22-47.

[5] 张培增, 李瑞山, 谢二庆, 等. 电化学方法制备ZnO纳米颗粒掺杂类金刚石薄膜及其场发射性能研究[J]. 物理学报, 2012, 61(8): 36-43. ZHANG Pei-zeng, LI Rui-shan, XIE Er-qing, et al. The fabrication and field emission properities of ZnO nanoparticle-doped diamond-like carbon films by electrochemical deposition[J]. Acta physica sinica, 2012, 61(8): 36-43.

[6] 程翔, 陈朝, 徐富春, 等. 掺氮类金刚石薄膜的电化学C-V研究[J]. 半导体学报, 2004, 35(2): 78-84. CHENG Xiang, CHEN Chao, XU Fu-chun, et al. Analysis of nitrogen-doped diamond-like carbon films by electrochemical C-V method[J]. Journal of semiconductors, 2004, 35(2): 78-84.

[7] 万强, 罗畅, 魏民, 等. AlCrN/VN 多层涂层力学性能及其热稳定性[J]. 表面技术, 2019, 48(3): 130-136. WAN Qiang, LUO Chang, WEI Min, et al. Mechanical properties and thermal stability of AlCrN/VN multilayer coatings[J]. Surface technology, 2019, 48(3): 130-136.

[8] MANNINEN N k, RIBEIRO F, ESCUDEIRO A, et al. Influence of Ag content on mechanical and tribological behavior of DLC coatings[J]. Surface and coatings technology, 2013, 232: 440-446.

[9] GASSNER G, MAYRHOFER P H, PATSCHEIDER J, et al. Thermal stability of nanocomposite CrC/a-C:H thin films[J]. Thin solid films, 2007, 515(13): 5411-5417.

[10] MANGOLINI F, HILBERT J, MCCLIMON J B, et al. Thermally-induced structural evolution of silicon-and oxygen-containing hydrogenated amorphous carbon: a combined spectroscopic and molecular dynamics simulation investigation[J]. Langmuir, 2018, 57: 7b04266.

[11] FU K Y, MEI Y F, FU M Y, et al. Thermal stability of metal-doped diamond-like carbon fabricated by dual plasmadeposition[J]. Diamond and related materials, 2005, 14(9): 1489-1493.

[12] YU G Q, LEE S H, LEE J J. Effects of thermal annealing on amorphous carbon nitride films by r. f. PECVD[J]. Diamond and related materials, 2002, 11(9): 1633-1637.

[13] 王永霞, 冶银平, 李红轩, 等. 退火温度对a-C:H膜结构及摩擦学性能的影响[J]. 无机材料学报, 2011, 26(2): 209-213. WANG Y X, YE Y P, LI H X, et al. Effect of annealing temperature on the structure and tribological property of a-C:H film[J]. Journal of inorganic materials, 2011, 26(2): 209-213.

[14] HATADA R, FLEGE S, BABA K, et al. Temperature dependent properties of silicon containing diamond like carbon films prepared by plasma source ion implantation[J]. Journal of applied physics, 2010, 107(8): 083307.

[15] WAN G J, YANG P, FU R K, et al. Characteristics and surface energy of silicon-doped diamond-like carbon films fabricated by plasma immersion ion implantation and deposition[J]. Diamond and related materials, 2006, 15(9): 1276-1281.

[16] WEI C H. Correlation betweenD/Gratio from visible raman spectra and sp2/sp3ratio from XPS spectra of annealed hydrogenated DLC film[J]. Materials transactions, 2006, 47(7): 1847-1852.

[17] SRISANG C, ASANITHI P, SIANGCHAEW K, et al. Formation of SiC in DLC/a-Si films as characterized by raman spectroscopy and XPS[J]. Materials transactions, 2013, 417(1): 2046.

[18] TAKAHASHI N, KIMOTO Y, MORI H, et al. Analysis of silanol on DLC-Si surface by derivatization XPS[J]. The Surface Science Society of Japan 2005, 26(8): 492-494.

[19] HABIBI A, KHOIE M M A, MAHBOUBI F, et al. Raman spectroscopy of thin DLC film deposited by plasma electrolysis process[J]. Surface and coatings technology, 2017, 309(45): 945-950.

[20] ZENG Chen, CHEN Qing-yun, XU Ming, et al. Enhancement of mechanical, tribological and morphological properties of nitrogenated diamond-like carbon films by gradient nitrogen doping[J]. Diamond and related materials, 2017, 76(9): 132-140.

[21] WAN S, WANG L, XUE Q. An electrochemical strategy to incorporate iron into diamond like carbon films with magnetic properties[J]. Electrochemistry communications, 2009, 11(1): 99-102.

[22] 刘朋. 纳米金刚石热稳定性及力学性能分子动力学模拟[D]. 北京: 中国地质大学, 2018. LIU Peng. Molecular dynamics simulation of thermal stability and mechanical properties of nanocrystalline diamond[D]. Beijing: China university of geosciences, 2018.

Thermal Stability of a-C:Si Coating at Different Annealing Temperature

,,,,,,,

(Hunan Provincial Key Laboratory of Intelligent Manufacturing Technology for High-performance Mechanical Equipment, Changsha University of Science & Technology, Changsha 410114, China)

The work aims to prepare a-C:Si coating on silicon carbide substrate and widen the applications of the in high-temperature fields by analyzing its thermal stability mechanism at different annealing temperature. The a-C:Si coating was deposited on the surface of silicon carbide by unbalanced magnetron sputtering, and annealed at different temperature. The coating was characterized and analyzed by XPS, SEM and Raman spectroscopy. The annealing process of a-C:Si coating was simulated by molecular dynamics, and the graphitization behavior of the coating was analyzed from the coating and atomic structure, atomic radial distribution function, coordination number, bond length and bond angle. The thermal stability mechanism of a-C:Si coating was also explored by the cross-analysis of the simulation and experiment data. From the research results, the a-C:Si coating mainly consisted of C and Si elements. Two hybrid bonds of sp2and sp3were formed among the carbon atoms. The sp3bonds were dominant, and their relative content decreased with the increase in the annealing temperature. The Raman curve of a-C:Si coating showed a distinct D peak at 400~500 ℃, and the change trends ofD/Gintegrated intensity ratio and G peak value were similar. The simulation results showed that when the annealing temperature increased, the sp3-sp3bond with a longer bond length in the coating firstly began to transform to the sp2-sp2bond. As the annealing temperature increased, the sp3-sp3bond with a shorter bond length began to change. Among them, the sp3-sp3bond had the highest conversion rate, and Si and C formed the Si-C bond with high thermal stability. The annealing has an important effect on the thermal stability of a-C:Si coating. When the annealing temperature is 400 ℃, the a-C:Si coating begins to graphitize. Si can stabilize the atomic structure, and C-sp3bonded to Si possesses higher thermal stability, which also reduces the rate of graphitization.

annealing temperature; magnetron sputtering; a-C:Si coating; thermal stability; sp3-sp3bond conversion; molecular dynamics

2019-08-16;

2020-01-15

TANG Kun (1980—), Male, Doctor, Associate professor, Research focus: precision molding and surface engineering. E-mail: tangkun@csust.edu.cn

唐昆, 张家豪, 李典雨, 等.不同退火温度下a-C:Si涂层的热稳定性研究[J]. 表面技术, 2020, 49(6): 244-252.

tg174.442

A

1001-3660(2020)06-0244-09

10.16490/j.cnki.issn.1001-3660.2020.06.029

2019-08-16;

2020-01-15

国家自然科学基金项目(51405034,51605045,51875050);湖南省教育厅科学研究项目(19B011);长沙理工大学“双一流”科学研究国际合作拓展项目(2019IC31)

Fund:Supported by the National Natural Science Foundation of China (51405034, 51605045, 51875050), Research Foundation of Education Bureau of Hunan Province, China (19B011), International Cooperation and Development Project for “Double-Class” Scientific Research of Changsha University of Science & Technology (2019IC31)

唐昆(1980—),男,博士,副教授,主要研究方向为精密模压成型及表面工程。邮箱:tangkun@csust.edu.cn

TANG Kun, ZHANG Jia-hao, LI Dian-yu, et al. Thermal stability of a-C:Si coating at different annealing temperature[J]. Surface technology, 2020, 49(6): 244-252.