Y型全氟聚醚UV固化涂料的制备及其性能

2020-06-30孙旗龄裴一博冯裕智张明晖许建民唐旭东

孙旗龄,裴一博,冯裕智,张明晖,许建民,唐旭东*

(1. 天津科技大学 化工与材料学院,天津市 300457;2. 天津日津科技股份有限公司,天津市 300304)

为了使紫外光(UV)固化涂层具有合适的表面性能,通过在UV固化体系中引入含氟单体,可以赋予涂料优良的热稳定性、耐化学药品腐蚀性,低的表面张力等特性[1-5]。Çanak等[6]以异氟尔酮二异氰酸酯(IPDI)、3,5-双(全氟苯醇)(FOH)和2-羟乙基甲基丙烯酸酯(HEMA)为原料,制备了氟化聚氨酯丙烯酸酯(FUA)单体,作为低聚物添加到UV固化体系中,涂层的疏水性得到改善,水接触角从72°增加到104°。全氟聚醚在氟链较长的情况下是无毒的,能安全应用于UV固化涂料[7-8]。Hwang等[9]以D型双端羟基全氟聚醚为软段加入到聚氨酯丙烯酸酯中,使涂层的表面自由能从51.0 mN/m降低到19.0~27.0 mN/m。全氟聚醚醇可以按照端基分为双端全氟聚醚醇和单端全氟聚醚醇。在作为硬段加入到聚氨酯丙烯酸酯中时,由于双端全氟聚醚醇两端均含有可以与异氰酸酯基反应的羟基而被固定在链段中,而单端全氟聚醚醇则只有一端被固定,这种情况下含氟链段更容易向表面迁移,更易构建疏水的表面。而相对于一端只有一个化学键链节,单端二醇在链节上更稳定,具有更好的力学性能。关于Y型单端全氟聚醚二醇应用于UV固化体系尚未见相关报道。本工作以Y型全氟聚醚单端醇(记作Y1)和Y型全氟聚醚单端二醇(记作Y2)为原料,制备了两种FUA,通过傅里叶变换红外光谱对其结构进行表征。分别以两种FUA为低聚物、全氟己基乙基丙烯酸酯(PFHEA)为稀释剂,按照不同配方制备了一系列UV固化涂层,通过静态接触角、吸水率、耐摩擦性能等探究了低聚物种类、稀释剂配比对涂层性能的影响。

1 实验部分

1.1 主要原料

Y1,分析纯,重均分子量(Mw)为3 135,成都晨光博达橡塑有限公司。Y2,Mw为3 222,自制。聚碳酸酯二醇(PCDL),数均分子量(Mn)为1 000;丙烯酸树脂EB40,工业级;二月桂酸二丁基锡(DBTDL),分析纯:均为常州凯瑞化学科技有限公司。2-羟基-2-甲基-1-苯基-1-丙酮Irgacure1173,分析纯,溧阳市凯信化工原料经营部。PFHEA,异佛尔酮二异氰酸酯(IPDI),甲基丙烯酸羟乙酯(HEMA),异丙醇,正十六烷:均为分析纯,成都西亚化工股份有限公司。其中,PCDL除水后使用。

1.2 主要仪器

Vector22型傅里叶变换红外光谱仪,德国布鲁克公司;1KW型手提固化机,保定市创宝机电设备有限公司;JC20000D5型接触角测量仪,上海中晨技术设备有限公司;SYSC-100A型匀胶机,上海三研科技有限公司;ZJ-339-GSR型钢丝绒耐摩擦试验机,深圳市致佳仪器设备有限公司;FEI_Apreo型扫描电子显微镜,美国捷克公司;X-MaxN20型能谱仪,英国牛津仪器公司。

1.3 含氟聚氨酯丙烯酸酯的制备

将计量好的IPDI加入干燥三口烧瓶中,滴加PCDL[n(—NCO)∶n(—OH)=2∶1]和催化剂DBTDL,升温到60 ℃反应7 h;滴加Y1,n(Y1)∶n(IPDI)为1∶2,于60 ℃反应7 h;滴加HEMA,n(HEMA)∶n(IPDI)为1.1∶2.0,降温到55℃反应5 h,得到FUA低聚物,记作FUA-Y1。反应过程见图1。

图1 FUA-Y1的合成过程Fig.1 Synthesis of FUA-Y1

将计量好的IPDI加入干燥三口烧瓶中,滴加Y2[n(—NCO)∶n(—OH)=2∶1]和催化剂DBTDL,升温到60 ℃反应7 h;滴加PCDL[n(PCDL)∶n(IPDI)为1∶2],于60 ℃反应7 h;滴加HEMA,n(HEMA)∶n(IPDI)为1.1∶2.0,降温到55 ℃反应5 h,得到FUA低聚物,记作FUA-Y2。反应过程见图2。

图2 FUA-Y2的合成过程Fig.2 Synthesis of FUA-Y2

1.4 UV固化涂层的制备

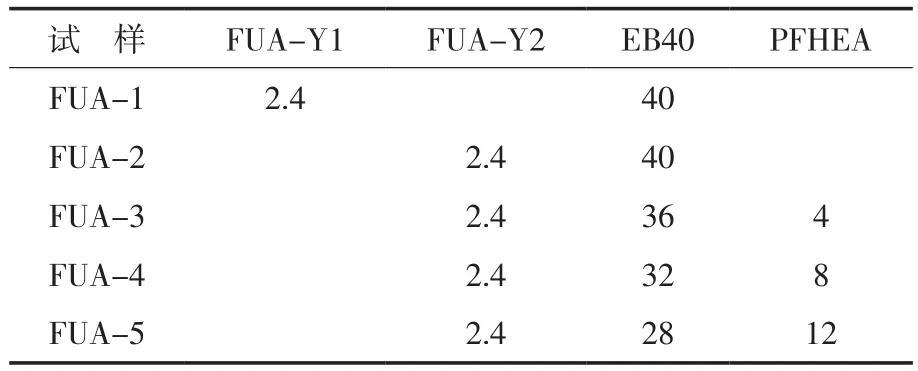

以FUA-Y1和FUA-Y2为低聚物添加到UV固化体系中,用量为2.4%(w),EB40和PFHEA作为活性稀释剂,总用量为40%(w),Irgacure1173用量为2%(w),异丙醇用量为56%(w),研究不同配比对涂料性能的影响。UV固化涂料配方见表1。

表1 UV固化涂料配方Tab.1 Formula of UV curable coatings %

按上述配方配制UV固化液,室温搅拌均匀后,使用匀胶机旋转涂布于玻璃片上,置于UV固化灯下固化。

1.5 测试与表征

傅里叶变换红外光谱(FTIR)测试,采用涂膜法制样;静态接触角测试,采用超纯水和正十六烷测定涂层的静态接触角;表面张力按Owens-Wendt几何平均法计算;耐摩擦性能测试,以无纺布为摩擦媒介,500 g负载下反复摩擦;耐盐性测试,将固化膜完全浸泡于3.5%(w)的NaCl溶液中,24 h后取出测试;扫描电子显微镜(SEM)观察及能谱仪(EDS)分析,测试5 000倍下的微观形貌及表面元素含量。

吸水率=(m2-m1)/m1×100%,其中,m1为试样质量,g;m2为试样在水中浸泡48 h后的质量,g。

2 结果与讨论

2.1 结构表征

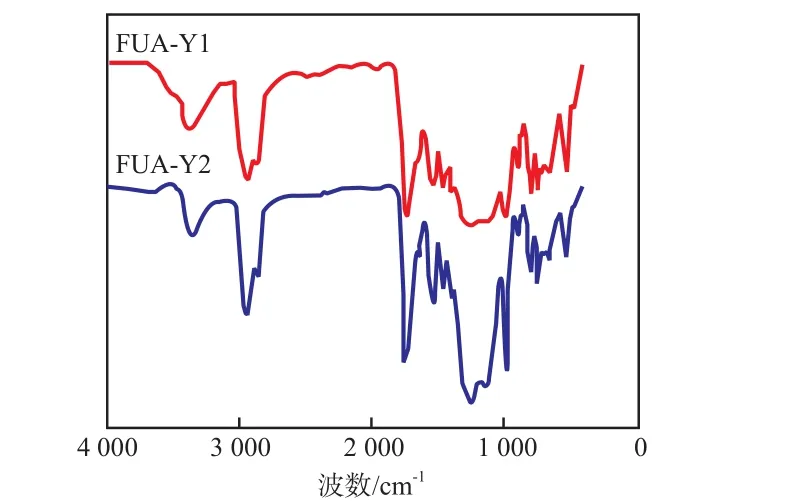

从图3可以看出:两条曲线上2 275~2 250 cm-1均没有明显的吸收峰,说明—NCO完全反应;3 360,1 538 cm-1处为—NH的特征峰;1 744 cm-1处为C=O的特征峰;1 639,809 cm-1处的特征峰则表明存在双键,丙烯酸酯封端完成。

图3 FUA-Y1,FUA-Y2的FTIRFig.3 FTIR of FUA-Y1 and FUA-Y2

2.2 接触角及表面张力

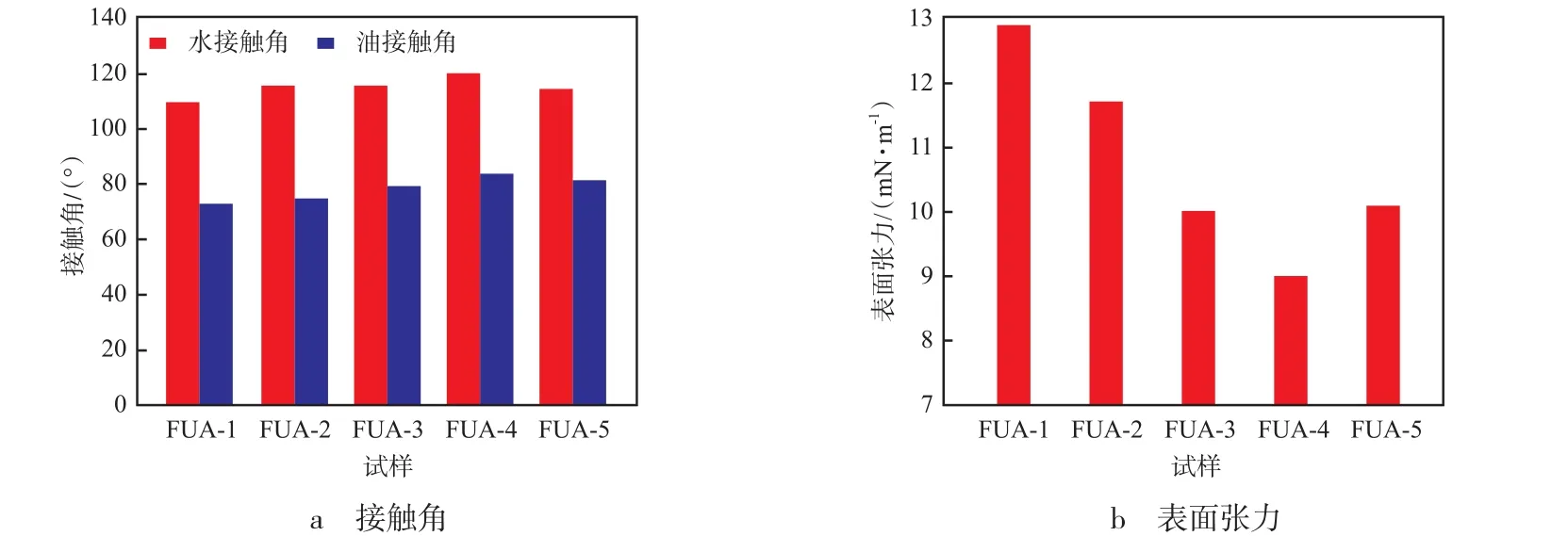

从图4可以看出:Y2的疏水疏油性较Y1好;FUA-2的水和正十六烷接触角分别达到115.3°,74.1°,优于FUA-1的110.2°,72.4°;FUA-2的表面张力为11.7 mN/m,低于FUA-1的12.9 mN/m。与单端醇相比,单端二醇能连接更多的非氟组分,使低聚物在UV固化体系中的微相相容性更好,涂膜更易涂覆均匀,从而水油接触角较高。当w(PFHEA)为8%时,达到最优配比,接触角分别达120.3°,82.8°,表面张力为9.0 mN/m。说明在以FUA-Y2为低聚物,w(PFHEA)为8%时疏水疏油性最佳。

图4 试样的接触角和表面张力Fig.4 Contact angles and surface tension of samples

2.3 吸水率

FUA-1,FUA-2,FUA-3,FUA-4,FUA-5的吸水率分别为2.79%,1.81%,1.77%,1.53%,2.58%。FUA-2的吸水率明显低于FUA-1,表现出良好的拒水性。添加不同比例的PFHEA,FUA-4的吸水率最低,为1.53%,拒水性最佳。

2.4 耐摩擦性能

从图5可以看出:随着摩擦次数的增加,水和油的接触角均呈下降趋势。摩擦1 000次后,FUA-2与水和正十六烷的接触角分别为111.9°,71.9°,优于FUA-1,说明Y2有着较好的耐摩擦性能,表明单端二醇在结构上链接更稳定。FUA-4的涂层具有更优异的耐摩擦性能,摩擦1 000次后,与水和正十六烷的接触角仍然达到116.6°,78.0°。这是因为FUA-4配方中含有8%(w)的PFHEA,说明PFHEA不仅改善了涂层的疏水疏油性能,而且提升了涂层的耐摩擦性能。

图5 FUA-1,FUA-2,FUA-4摩擦后的接触角Fig.5 Contact angles of FUA-1,FUA-2,and FUA-4 after friction

2.5 耐盐性

从表2可以看出:用3.5%(w)的NaCl溶液浸泡24 h后,涂膜表观都完好,说明都具有一定的耐盐性,但接触角都下降,其中,含有单端醇的FUA-1的接触角降至95.0°,说明只有一个化学键链节的单端醇的化学稳定性较差;体系中含有PFHEA的FUA-4在24 h后水接触角仍为115.4°,耐盐性良好。

2.6 SEM及EDS分析

从图6可以看出:UV固化膜表面平整,有白色物质迁移出表面,这是由于氟链段与体系中其他组分发生微相分离,使含氟链段迁移到涂层表面。FUA-2中含氟链段迁移较多,说明Y2在这种体系下更易迁移到表面,而FUA-4的表面含氟链段迁移最多,这可能与配方中的含氟组分比例较高有关。

表2 试样的耐盐性测试结果Tab.2 Salt tolerance of samples

从表3可以看出:FUA-2表面的氟含量为5.82%(w),高于FUA-1,而FUA-4的氟含量最高,为6.53%(w),表面氟含量的高低影响涂层的疏水疏油性,氟含量越高,水油接触角越高。

图6 试样的SEM照片Fig.6 SEM images of different samples

表3 EDS测定的UV固化膜表面元素含量Tab.3 Surface element contents of UV cured films determined by EDS

3 结论

a)合成了FUA-Y1和FUA-Y2,作为低聚物添加到UV固化体系中,提高了涂层的疏水疏油性能。

b)低聚物添加量为2.4%(w)时,FUA-Y2的表面性能优于FUA-Y1,与水和正十六烷的接触角分别为115.3°,74.1°,表面张力为11.7 mN/m。

c)w(PFHEA)为8%时,疏水疏油性能最好,与水和正十六烷的接触角分别达到120.3°,82.8°。摩擦1 000次后,与水和正十六烷的接触角分别为116.6°,78.0°,具有良好的耐摩擦性能。