螺栓球支座节点中锚栓的超低周疲劳破坏特征

2020-06-30武文喆李海旺宋夏芸

武文喆, 李海旺, 宋夏芸

(太原理工大学建筑与土木工程学院,太原 030024)

随着社会的发展,越来越多的空间结构投入使用[1]。空间网格结构在设计中,规范里规定除受拉支座外,支座节点锚栓按构造要求设置,灾难性地震发生时,锚栓往往会发生受剪破坏,结构的失效通常会造成大量人员无家可归和财产损失,所以发展韧性城市,增强城市抵抗地震的能力显得尤为重要[2]。大跨度钢网格结构的建筑除了满足日常功能外,也可为灾民提供应急避难场所,在保证人民安全的基础上,实现震后的工程结构、城市乃至整个社会维持或快速恢复功能[3]。所以,对大跨度结构在强震作用下的破坏形态成为该领域的重要研究课题[4]。研究表明:钢结构在地震下的破坏为低周疲劳破坏[5],有关学者也做出了一系列研究。聂桂波等[6]总结了芦山地震中两个大跨度空间钢结构发生破坏的主要部位和典型的破坏模式,认为结构破坏形式主要有支座破坏、杆件破坏及附属结构破坏,并分析造成这些破坏的主要原因。罗云蓉等[7]对钢结构材料Q235钢的超低周疲劳性能进行了研究,获得了循环应力响应特征曲线和基于塑性应变幅及应变速率的超低周疲劳寿命预测公式,通过电镜扫描,分析了试验材料超低周疲劳下的微观断裂机理。刘希月[8]基于高强度钢材的断裂微观机理,以大量的试验研究为基础,结合数值计算和理论分析,从材料材性、典型构造和梁柱节点3个层面对高强度钢材钢结构的断裂性能展开研究,得到了丰富的材性数据、损伤退化系数及低周疲劳断裂预测模型。徐强等[9]设计了3种不同的加载制度对钢框架节点进行低周往复加载,研究了不同大位移加载方式对构件的破坏形态的影响。陈芮等[10]对橡胶支座在不同垂直压力下分别进行了单向水平加荷试验、循环荷载试验,得到了在不同垂直压应力下的单向变形曲线及滞回曲线。杨旭等[11]对螺栓球节点网架中M22高强螺栓的疲劳性能进行试验,通过对高强螺栓疲劳破坏断口宏观和微观照片的分析,探讨了螺栓球节点网架中高强螺栓疲劳破坏机理。

但目前钢结构疲劳性能的研究主要集中在材料、钢框架节点及高周疲劳性能等方面,关于钢网格结构中螺栓球支座的超低周疲劳性能还未查到相关文献。初步探讨了螺栓球支座中锚栓的超低周疲劳破坏机理,为钢网格结构螺栓球支座在发生超低周疲劳破坏时提供参考。

1 加载装置及试件参数

为模拟试件实际受力状况,水平方向通过北京市佛力系统公司电液伺服结构试验系统对螺栓球支座施加水平往复荷载,作动器锚固于实验室大型剪力墙。垂直方向通过千斤顶施加竖向荷载,千斤顶锚固于反力架横梁上的平板滑移小车上,以保证水平加载过程中竖向力可随支座进行水平移动,不致发生过大偏心,加载装置如图1所示。分别对锚栓M20和M22的平板支座PS01、PS02以及锚栓M22的橡胶支座RS01进行研究,试验所用的支座底板、肋板以及锚杆均采用Q235B级钢,橡胶支座的橡胶垫板尺寸:上下为2.5 mm的橡胶垫,中间为2 mm的钢板和 5 mm 的橡胶垫相互交替,共五层,试件参数如图2、表1所示。

图1 加载装置Fig.1 Loading device

图2 支座节点设计详图Fig.2 Support joints design detail map

表1 试件基本参数Table 1 Specimen basic parameters

注:表中锚栓孔尺寸指支座底板锚栓孔长轴和短轴长度。

2 实验方案

实验采用双向加载方案,垂直方向的压力恒定,水平方向采用位移控制的往复等幅加载制度。垂直方向的压力是中型网架在最不利组合下受到的最大竖向力100 kN,水平方向的ΔLoop是单向加载过程中第一根锚栓断裂时的位移值的80%,即在100 kN的竖向压力作用下,试件PS01第一根锚栓断裂时位移的80%为28 mm,试件PS02第一根锚栓断裂时位移的80%为30 mm,试件RS01第一根锚栓断裂时位移的80%为44 mm。如图3所示。

图3 加载制度Fig.3 Loading system

3 实验结果及分析

3.1 实验结果

为研究锚栓的破坏形态,试验设计锚栓为螺栓球支座的薄弱区域,所以定义3个及以上锚栓断裂为支座失效。其中,支座向远离作动器方向移动称为向西加载,向靠近作动器方向移动称为向东加载;靠近作动器一侧的锚栓称为东侧锚栓,远离作动器一侧的锚栓称为西侧锚栓,另外两个锚栓依次根据方位确定为北侧锚栓和南侧锚栓。

试件PS01在100 kN的竖向压力下,破坏过程如图4所示。水平位移等幅加载幅值为28 mm,第一次水平向西加载过程中,试件在10 mm范围内滑动平稳,支座底板、锚栓螺母及其之间的垫片三者相互错动,露出部分长圆孔,超出10 mm后锚杆逐步受到孔壁挤压产生的水平力与底板上抬造成的上拔拉力的双重作用,以底板一侧为轴向另一侧开始上抬,锚杆弯曲,产生塑性变形,率先进入屈服状态,成为试件“薄弱”区域;反向向东加载,试件锚杆经历一次弯曲→竖直→反向弯曲的过程,底板仍旧无肉眼可见变形;此后以此位移幅值往复水平加载,东西向锚杆倾角增大,循环至第34次时,东侧和南侧锚栓同时断裂;西北向锚杆承载力也逐渐降低,在第35次循环时,西侧锚栓倾角开始增大,此时该锚杆发生软化现象,损伤积累过大,导致其逐步丧失承载力,并在第36次循环时西侧锚栓断裂,支座失效。

图4 试件PS01破坏过程Fig.4 Destruction process of specimen PS01

试件PS02在100 kN的竖向压力下,水平位移等幅加载幅值为30 mm,试件同样经过滑动→锚杆磕碰孔壁→底板上抬(整体倾斜)→锚杆弯曲→锚杆断裂过程,在此不再赘述。支座循环至第2次时,西侧和北侧锚栓断裂;在第3次循环时,南侧锚栓断裂;在第7次循环时,东侧锚栓断裂,支座失效。

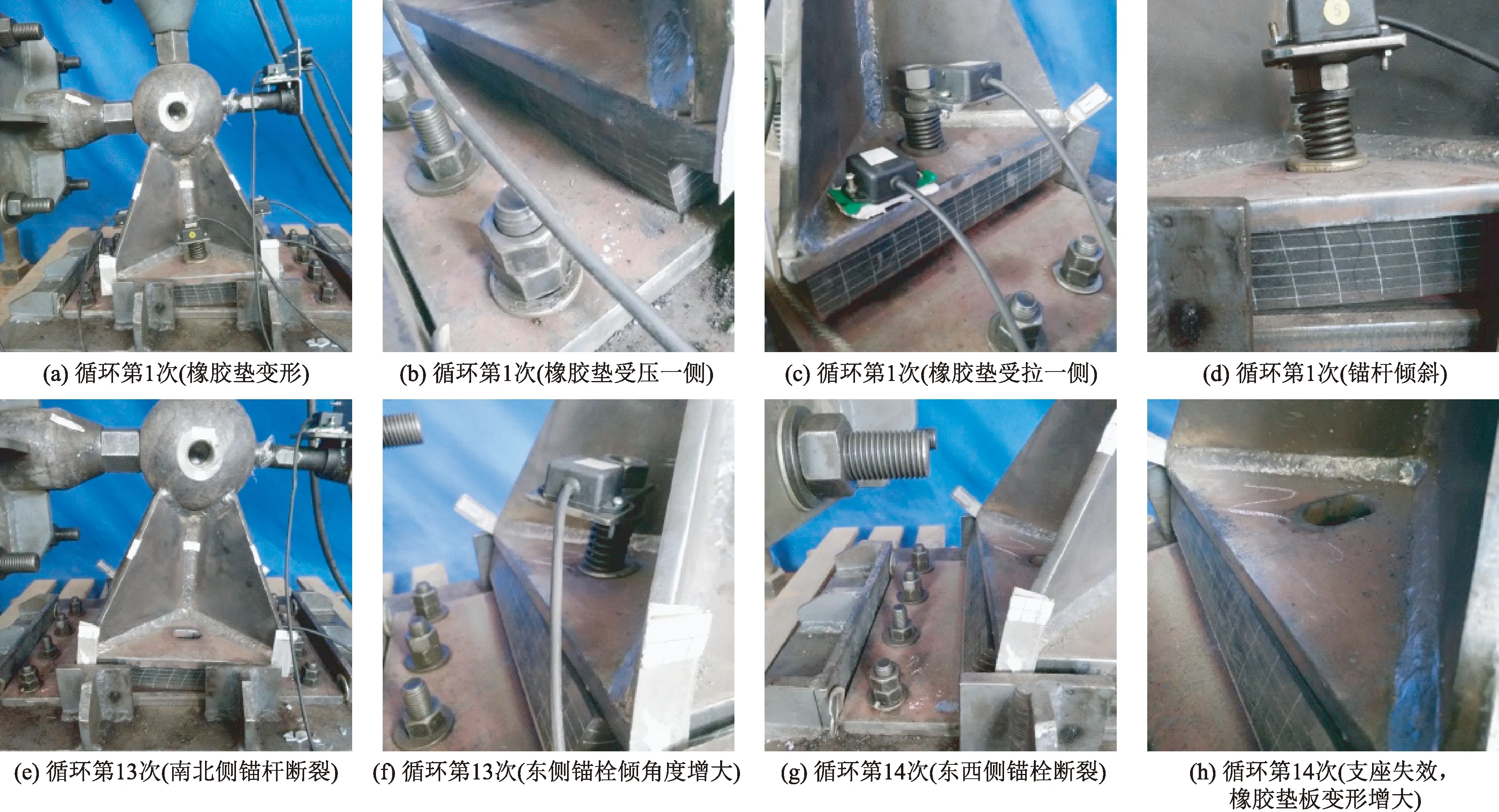

试件RS01在100 kN的竖向压力下,破坏过程如图5所示。水平位移等幅加载幅值为44 mm,第一次水平向西加载过程中,试件在12 mm范围内滑动平稳,支座与橡胶连接可靠,整体无倾斜,橡胶垫板发生水平剪切变形;超出12 mm后试件整体倾斜,橡胶垫板东侧受拉,西侧受压,受压侧产生明显的压缩变形,受拉侧橡胶垫下部已经脱胶且其上锚栓与底板之间的弹簧产生明显压缩变形。锚杆主要受到孔壁挤压的水平力而弯曲,产生不可恢复的塑性变形,率先进入屈服状态,成为试件“薄弱”区域;反向向东加载,试件锚杆经历弯曲→竖直→反向弯曲过程;此后以此位移幅值往复推拉水平加载,东西向锚杆倾角增大,循环至第13次时,南侧和北侧锚栓断裂;东西向锚杆承载力也逐渐降低,在第14次循环时,东西侧锚栓断裂,支座失效。

图5 试件RS01破坏过程Fig.5 Destruction process of specimen RS01

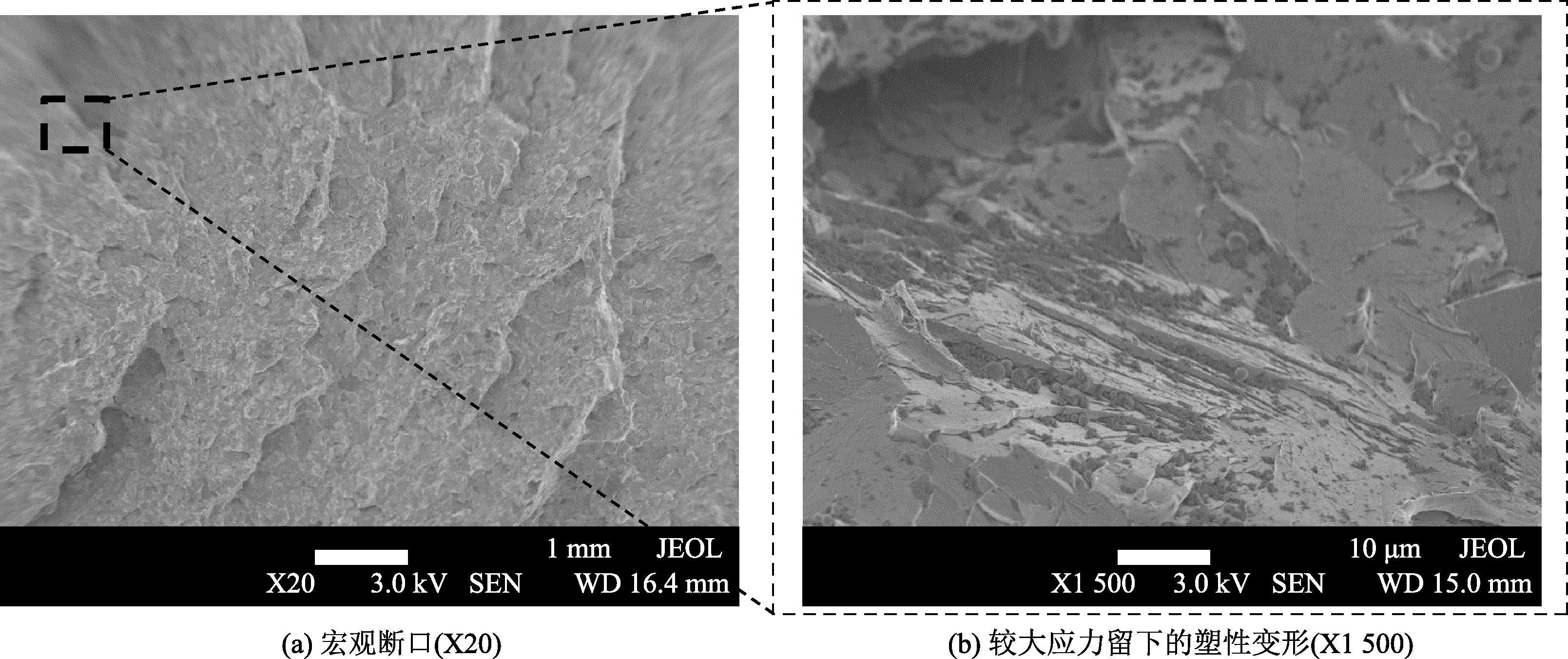

3.2 宏观特征

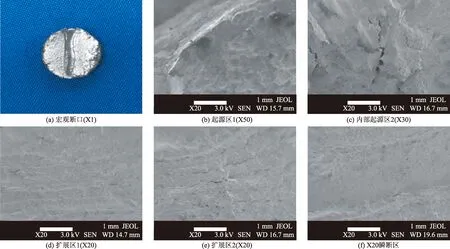

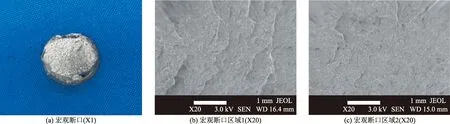

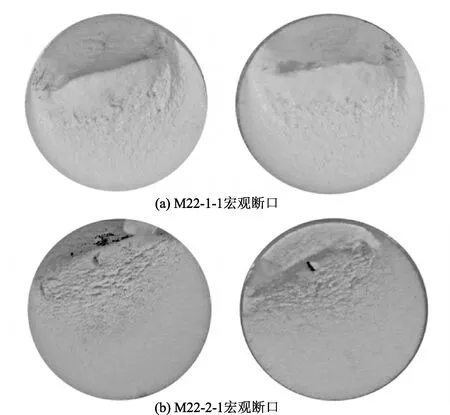

实验中,试件是水平循环往复加载,所以锚栓断口表面往往是对称的。锚栓破坏位置均为锚栓与过渡板交界处,由于锚栓和过渡板交界处存在应力集中,使该处成为锚栓在剪力和拉力共同作用下易产生疲劳破坏的位置;其次,锚栓与过渡板的连接方式为塞焊,构件在加工过程中,锚栓和过渡板交界处受到高温作用,构件表面往往会产生组织缺陷,加工过程中产生的材料初始缺陷也是锚栓发生疲劳破坏的重要原因;支座水平方向是通过作动器施加在螺栓球中心的位移控制的,导致锚栓和过渡板交界处受到的弯曲应力最大,所以裂纹首先在锚栓和过渡板交界处萌生。PS01锚栓宏观断口如图6所示,该锚栓的疲劳源呈对称分布,位于断口的两侧,光滑且呈现白亮色,裂纹逐渐从两侧向中间扩展也呈对称分布,非常光滑并伴随起伏变化,扩展区面积较大,扩展区面积约为总面积的80%,颜色相比较裂纹源较暗,瞬断区位于断口的中间,断裂时形成一个较大的凹槽,有许多小的晶粒凸起。PS02锚栓断口如图7所示,断面非常粗糙,且无明显分区,所以该锚栓属于剪切破坏。RS01锚栓断口如图8所示,锚栓断口形态与PS01基本相似,扩展区面积约为总面积的50%。

图6 PS01宏观断口Fig.6 Macro fracture of specimen PS01

图7 PS02宏观断口Fig.7 Macro fracture of specimen PS02

螺栓球支座中锚栓的超低周疲劳破坏有如下特点。

(1)疲劳源裂纹是由于锚栓的表面存在缺陷而产生,特别是在锚栓和过渡板交界处,存在应力集中和焊接的加工工艺产生的材料初始缺陷,产生较大的应力而成为锚栓容易产生疲劳破坏的位置。锚栓断口的疲劳源比较光滑且呈现白亮色,这是由于循环荷载使得两个断裂面互相摩擦、挤压而形成的。与高周疲劳破坏相比较,两种破坏方式断口的疲劳源区都比较光滑,但超低周疲劳破坏的疲劳源面积较小,且颜色较亮,是由于应力幅值较大,裂纹在源区的扩展速度迅速,裂纹表面互相摩擦、挤压造成的(图9)。

(2)锚栓裂纹的扩展,是由于疲劳裂纹在构件表面形成后,循环加载时,反复变形,裂开的两个面不断张开、闭合向锚栓内部扩展,并且互相摩擦使得扩展区非常光滑,形态明显起伏是由于锚栓承受较高幅值所导致的。刚开始锚栓的有效截面较大,其裂纹以比较均匀的速率稳定向前扩展,随着次级裂纹的产生和发展,扩展区深度逐步加深,锚栓剩余的有效截面面积较小,应力逐渐增大,加快了裂纹的扩展速率,直至锚栓发生瞬断。与高周疲劳破坏相比,两种破坏形态断口的扩展区都非常光滑,且都比疲劳源区颜色暗,但超低周疲劳破坏的扩展区面积较小,是由于较大的应力幅导致裂纹扩展速度迅速所形成的(图9)。

(3)锚栓的瞬断区面积占总面积较小,位于锚栓的中间,颜色较暗,表面粗糙,形状很不规则,形成一个较大的凹槽,在和扩展区交界处有明显的“山脊”,凹槽内有许多小的晶粒凸起,呈现出明显的韧性断裂特征。与高周疲劳破坏相比,两种破坏形态断口的瞬断区都呈现出粗糙且不规则的形态,但超低周疲劳破坏的瞬断区颜色较暗且面积较大,呈现出韧性断裂特征,是由于超低周疲劳应力水平比较高导致的(图9)。

图9 高周疲劳破坏螺栓宏观断口Fig.9 Macro fracture of bolts under high cycle fatigue damage

3.3 微观特征

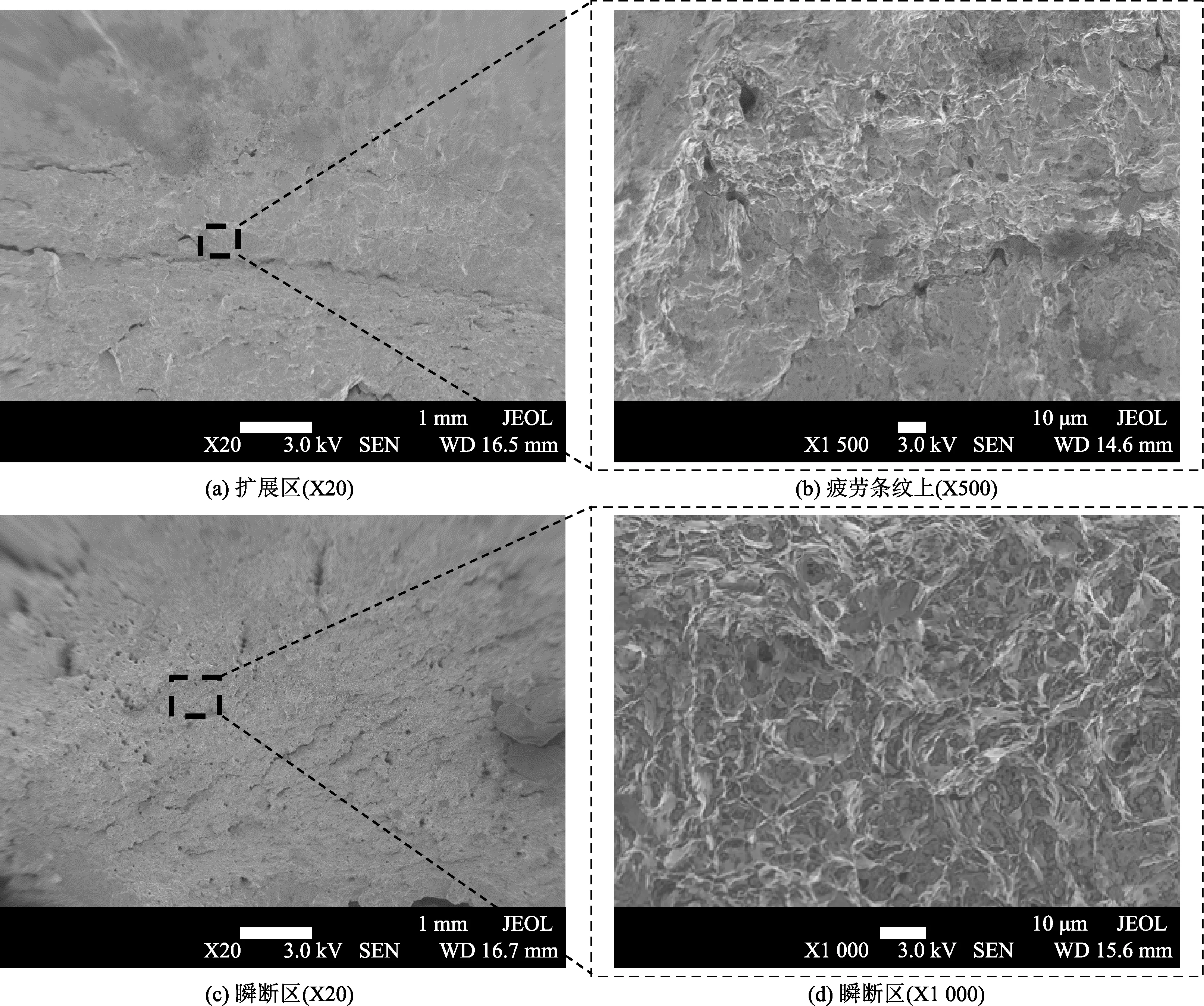

图10~图12为断口不同特征区域在电子显微镜下放大不同倍数的图片。从图6(b)、图6(c)、图8(b)、图8(c)中可以看出,疲劳源区比较光滑颜色较亮,且存在解理面,表明锚杆起裂为解理断裂,且存在明显的裂纹扩展所留下的沙滩状标记;从图10(b)、图12(b)中可以看出扩展区疲劳条纹从两侧逐步向中间扩展,且条纹间距逐步增大,条纹中间有河流状图案,疲劳条纹上存在韧窝,是锚栓疲劳断裂的微观特征;从图10(f)、图12(d)中可以看出瞬断区粗糙不平,形状也很不规则,颜色较暗,且存在明显韧窝。

通过扫描电镜可以看出,不同位移幅值下锚栓破坏有共同的特点,疲劳源区的海滩状标记,是由于载荷剧烈变动时,在裂纹前沿出现较大应力而留下塑性变形的痕迹,海滩条带是断口的基本特征,是判断结构断裂失效是否为疲劳断裂的重要依据;以疲劳源为中心向中间扩展,扩展区比较光滑,存在贝壳状的疲劳条纹和疲劳条纹中间平行于疲劳条纹的河流状的条纹,且在靠近疲劳源的地方,扩展速率较慢,疲劳条纹较密集,靠近瞬断区的疲劳条纹较稀疏,说明裂纹扩展速率较快,然而在不同位移幅值作用下,锚栓断口的裂纹扩展区面积大小不一,疲劳条纹的间距也有所不同,从微观图中可以看出,位移幅值越大,裂纹扩展区面积越小,疲劳条纹间距越大,疲劳条纹上的韧窝减少,撕裂状更明显,表明大位移下的破坏是延性破坏;瞬断区的韧窝是由于循环荷载作用下材料损伤积累过大,有效截面不足以承受外力作用而发生瞬断,该区域的韧窝就是锚栓内部缺陷的集合处,位移幅值越大,断口的瞬断区面积越大,更加粗糙不规则,撕裂状更明显。高周疲劳破坏的裂纹有尖、窄、深的特点,断面扩展区的疲劳辉纹更加明显,但扩展区疲劳条纹上以及瞬断区往往没有韧窝的出现,或者有很浅的韧窝,呈现出脆性破坏的特征,与高周疲劳破坏相比,超低周疲劳的裂纹具有钝、宽、开口大的特点,疲劳条纹上和瞬断区均有韧窝的出现,属于延性破坏。

图10 PS01微观断口Fig.10 Micro fracture of spceimen PS01

图11 PS02微观断口Fig.11 Micro fracture of spceimen PS02

图12 RS01微观断口Fig.12 Micro fracture of spceimen RS01

3.4 断裂机理

结构钢材在反复荷载作用下的断裂破坏通常可以分为延性和脆性破坏两大类。当加载应变幅度较低时,断面上有疲劳辉纹的出现,裂纹具有尖、窄、深的特征,在裂纹端部没有微空穴出现,属于脆性破坏;当加载应变幅度较高时,断面上有破碎的韧窝出现,裂纹具有钝、宽、开口大的特征,裂纹端部周围存在微空穴,属于延性破坏;实验对锚栓疲劳试验断口的电镜扫描得出,断口表面存在两侧的疲劳条纹和中央的韧窝两种典型的区域,超低周疲劳条纹不同于高周疲劳破坏的条纹,在疲劳条纹上可以观察到凹坑,条纹间距比高周疲劳宽,最后瞬断区还可以观察到韧窝,这在高周疲劳破坏中是找不到的,这主要是由于超低周疲劳破坏的试件是在大幅值的塑性应变下产生的,疲劳条纹和韧窝的存在表明试件是韧性-脆性过渡的断裂模式。基于这些观察,可以认为锚栓的断裂模式随着应变幅的增加从高周疲劳下的脆性断裂转变为超低周疲劳下的韧性断裂,如果位移幅值中等,则存在韧性-脆性过渡断裂模式。SEM扫描结果还表明,随着位移幅度增加,韧性断裂部分增加。

4 结论

针对螺栓球支座开展不同幅值的循环往复位移下的超低周疲劳破坏试验,获得了螺栓球支座的破坏过程,并通过对断口的宏观照片与微观照片分析得到了螺栓球支座的破坏机理,获得以下主要结论。

(1)与高周疲劳相比,锚栓断口存在解理、海滩条带、河流状图案、韧窝,符合大位移作用下的超低周疲劳特征,属于韧性断裂,当位移幅值中等时,则属于韧性-脆性过渡断裂模式。

(2)在不同位移幅值加载制度下,扩展区面积也有所不同,应力幅较小,则裂纹扩展区较大,随着位移幅值的提高,裂纹扩展区面积逐渐减小;瞬断区位于锚栓断口中间,以韧窝为主要特征,应力幅较小,则瞬断区面积较小,随着应力幅的增大,瞬断区面积也增大,且韧窝会较少,断口的撕裂状更加明显。

(3)从锚栓断口可以看出,在等幅加载制度下,锚栓疲劳源区面积很小,裂纹以裂纹源为中心向中间扩展,锚栓的扩展区中近疲劳源区部分的贝壳状疲劳条纹较密集,表明裂纹扩展速率慢,远离疲劳源区部分则较为稀疏,表明裂纹扩展较快;扩展区的疲劳条纹上还存在很多韧窝,略带河流状图案,表明锚栓的破坏属于韧性断裂。