一种新型小极板剥锌机及自动码垛技术的应用实践

2020-06-28何俊

何俊

(中际山河科技有限责任公司,湖南 长沙410000)

锌在国民经济中占有重要的位置,锌的主要生产工艺为湿法炼锌工艺,锌电积是湿法炼锌的关键环节。锌电积按其电积阴极板有效面积大小的不同,分为小极板和大极板,小极板有效面积为1.13~2.6m2,大极板有效面积为2.6~3.2m2,我国锌电积生产,多数都采用小极板生产工艺,少数采用大极板生产工艺。过去通常采用人工剥锌,劳动强度大,工作环境恶劣。近年来,自动剥锌逐渐成为一种趋势,小极板电锌生产系统也开始陆续引入自动剥锌成套设备。我厂于2017 年下半年开始科研立项,联合研发一套适应我厂工艺现状的异形极板自动剥锌生产线,目前已投入生产稳定运行。本文重点介绍了该生产线及其新型自动码垛技术在剥锌生产中的应用实践。

1 我厂小极板电锌生产工艺现状

(1)电积周期为24h,阴极板数量较多,单位时间内要求自动剥锌机组处理单片阴极板的时间很短,理论最快剥片速度要求达到6s/片。(2)剥锌机连续作业时间长,从早上7 点持续到晚上21 点。(3)受限于厂房土建结构,剥锌场地空间配置非常紧凑,且不能做大面积挖坑这类基建改造。(4)电积锌具有阴极板上端水口线附近锌片较薄,底端锌片较厚的特性。(5)锌电解车间与锌熔铸车间距离很远,剥锌机剥离的锌片经过称重和自动码垛后,锌垛由叉车运送到锌熔铸车间。

2 自动剥锌机组的布局、运行和存在的问题

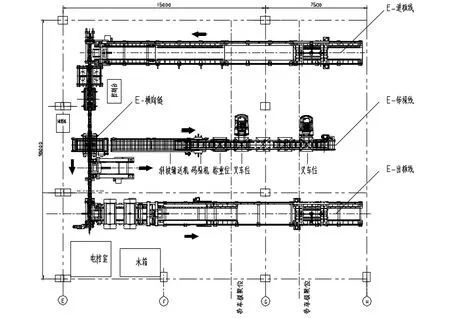

联合研发项目组从我厂实际出发,选定了E 型布置的结构形式。见图1。

图1 剥锌机组厂内布置图

自动剥锌工艺流程如下:人工辅助吊车每次放入二分之一槽阴极板到E- 进板线的受板机架,转运小车将阴极板运到进板链条输送机上,进板链条输送机步进送板,移载机逐块送板进入E- 横向链,阴极板在E- 横向链上依次经过振打预开口、机械预开口、人工观察位、主剥离、剔板工位,在出板工位由移载机将阴极板搬运到出板链条输送机上,经过洗刷机刷洗,再由移载机将刷洗干净的阴极板搬运到平板输送机上自动收拢,等待吊车调回槽面。主剥离工位将电积锌从阴极板上剥离下来,由下方链板输送机将锌片输送到倾斜链板输送机上,锌片在码垛机处自动叠加堆垛,达到一定高度后,由锌垛输送链条把锌垛运出,经过称重工位称重,再运送到叉车工位,由叉车运输到锌熔铸车间。

经过大半年的自动剥锌生产实践和联合攻关,项目组先后解决了剥锌机生产线频繁掉板、预开口成功率低、刷板质量不达标、码垛高度不达标等众多难题,基本上满足了生产需求,实现了剥锌自动化,包括阴极板自动转运、锌片自动剥离、锌片自动堆垛、锌垛自动称量、阴极板自动刷洗等,随着我厂人员对设备运行关键因素的逐步熟悉与精通,剥锌效率距离理想最高效率也越来越逼近。

下面本文就码垛高度不达标问题的解决过程进行详细介绍。

3 自动剥锌机组在自动码垛方面存在的几个问题

由于我司厂房位置的特殊性,锌电积车间和锌熔铸车间相距较远,锌垛采用叉车运输。堆垛每高1mm,则意味着叉运锌垛的总垛数少一些,叉车运输效率要高一分,可以为我司带来明显的直接经济效益,因此,我司要求堆垛高度≥800mm。对比其他大极板自动剥锌应用场景的堆垛要求400mm,或相近的1.6m2小极板剥锌机堆垛要求约500mm,我司的堆垛要求相对要高的多。

堆垛高度的高要求,直接带来以下几个问题:(1)由于锌片存在上端薄下端厚的特性,堆垛高度越高,锌垛往一边偏斜的越严重。(2)锌垛偏斜严重,叉运途中有锌垛倾翻的危险。(3)堆垛高度越高,锌垛在链条上的支撑点之间形成的下凹弧度越大,导致叉车空档越小,加大了叉车的叉垛难度。(4)叉车司机叉锌垛作业时的视线从上往下属于俯视,尤其是在夜晚作业条件下,难以保证准确插入空档而不损坏设备。(5)码垛机锌片落差≥1000mm,锌片下落姿态难以保证,经常左右码不齐。码不齐的锌片堆成锌垛之后,在运出码垛机的过程中容易刮擦到结构件,导致锌垛倾翻。

图2 原锌垛输送线布置图

4 一种新型小极板电锌自动码垛线的应用实践

为解决以上剥锌生产实践中的具体问题,项目组经过联合集智攻关,确定了新的自动码垛线方案,见图3。

在充分考虑经济性的条件下,对厂房地基不做任何改变,新码垛输送线从以下几个环节做出了关键改进:

短链输送机采取交替正反转的方式,锌片薄端与厚端交替堆垛,解决码垛倾斜的问题,消除了叉车长距离叉运途中锌垛倾翻的安全风险,相同高度的锌垛重量比之前明显提高,大大提升了叉运效率。

码垛机采用顶部开放式结构,解决了不规则锌片易碰到结构件卡死的情况,大大降低了卡片故障率,码垛机底部设置的顶升接片装置,在油缸完全升出的情况下,将锌片下落至接片平面的高差缩小到500mm以内,解决了锌片码不齐的问题。整齐码垛的锌垛高度达到850mm,超预期完成改进指标,由于码垛机两侧采用开合式对中机构,整齐堆垛的锌垛从新的码垛机里面往外运出时,侧面结构件均停留在缩回端,结构件与锌垛保持较大间距,实际应用后没有再出现刮擦锌垛的现象。

图3 新锌垛输送线布置图

图4 新码垛输送线时序图

锌垛运出的过程中,新的锌片下落之前,为了使生产不中断,必须满足规定时间内锌垛完全运到下一工位,且顶升接片装置上升到顶。时序图4 如下:实际应用表明,新的码垛输送线满足不停机连续生产的要求。锌垛经过称重工位称重之后,逐垛后运,经过备用叉车工位,最终在叉车工位被叉走。设计两个叉车工位一用一备,完全解决了万一一台叉车工位出现故障不能使用造成停机,影响生产的隐患。

经过攻关整改,这种新型小极板电锌自动码垛线成功应用到我司自动剥锌机生产线上。

5 结论

剥锌自动化设备的机械剥锌效率从运行初期的50%逐步增加到目前的95%以上。影响剥锌率的主要原因:一是设备在初始运行阶段,运行参数设置及调整经验不足,有些与工艺实际不适应;二是工艺技术控制的不成熟,导致锌片质量差,影响了剥离环节的一次成功率,也就是车间所谓的锌片难剥的问题;三是参与剥锌生产的人员对设备经历了一个比较长的熟悉和学习过程,从操作不熟练到熟练,从维保部熟悉到熟悉甚至精通,逐渐掌握了自动剥锌生产的新技能,从不同的角度贡献出自己的宝贵经验和聪明才智,提高了设备的自动化水平和场地适应性,一定程度上节约了企业的运营成本,降低了工人的劳动强度。