机器人码垛输送系统改造

2011-04-13肖才丁

肖才丁

厦门烟草工业有限责任公司,福建 厦门 361022

0 引言

厦门烟草责任有限公司物流高架库引进日本大福自动化物流设备,在设备技术方面走在世界的前列,采用全自动的物流运输,从辅料库辅料出库——AGV小车接送辅料——卷包车间加工成品烟——二楼高架库机器人码垛——成品库入库存储整个过程,物流高架库扮演着重要的角色。设备的设计出发点是保证物流的自动化,但是在应用方面应该配合实际生产需求才能达到效益最大化。目前,成品库二楼的机器人码垛区,有两台拆盘机为9条码垛线(6条在用,3条备用)提供空托盘,当某一条码垛线码完24件(24件为一板)成品烟后,无人穿梭车STV获取AGC指令将24件输送至相应的入库输送机进行入库,入库输送机反馈一个载荷信号给STV,STV紧接着到拆盘机拆取一块空托盘送至该码垛线。当入库成品库在码垛线或入库输送机或STV上任何一段出现故障时,将导致STV无法继续接送其他码垛线的成品烟入库而导致二楼成品烟的堵塞,极大的降低设备的运行效率。

1 方案的设定

为了精确了解机器人码垛24件成品烟入库后,等待空托盘组的时间,以及烟箱码垛的不平整导致的入库碰撞安全杆的次数,我们通过RPC上的日志采集和对堆垛机的烟箱碰杆故障率来分析,数据结果也证明,码垛机器人待盘时间长,烟箱码垛不平整导致的堆垛机椪杆故障率高。考虑到穿梭车STV输送空盘又输送烟箱,码垛机器人等待时间长,而码垛后入库的空箱经过STV的停止惯性引起的烟箱倾斜,导致在入库至堆垛机时产生碰杆故障。项目的分析重点是考虑将STV接送空盘至码垛线的任务由输送机完成,STV专门负责输送高架库出库的空托盘组至拆盘机和接送入库烟箱,其次是要解决烟箱码垛的不平整。

2 解决方案的对策与实施:

机器人码垛优化的处理存在以下几个问题:

1)机器人码垛待盘时间长

通过对RPC的日志采集,我们发现由STV从拆盘机上获取空托盘至码垛线的时间最短也要3min,如果出现STV故障或者在输送空盘之前的烟箱入库任务多,将导致所有待盘的码垛线无法工作。

解决方案:拆盘机由原来的两台供应增加为四台供应,并增加输送机直接为码垛线供应空托盘,设置输送机为空托盘缓存区,扩大STV的运行范围,修改增加STV、拆盘机及缓存输送机的的输送程序,并优化程序,保证STV、拆盘机、缓存输送机运行时不会互相干扰。其中,侧方两台分别为1#码垛线和6#码垛线供应空托盘,中间两台则分别为2#、3#和4#、5#码垛线供应空托盘。因备用码垛线的使用次数少,依然保持由STV直接输送。实施后效果如下:

实施前:

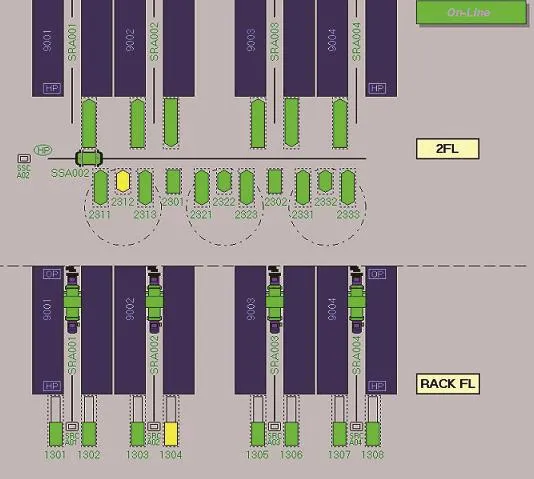

图1 实施前码垛输送线

图1中,SSA002为STV,2301和2302均为拆盘机,2311-2313为1#机器人码垛区内的3条码垛线,2321-2323为2#机器人码垛区内的三条码垛线,2331-2333为3#机器人码垛区内的3条码垛线,下同

经测时,码垛线码垛完24件烟箱后待盘时间最短为3min

实施后:

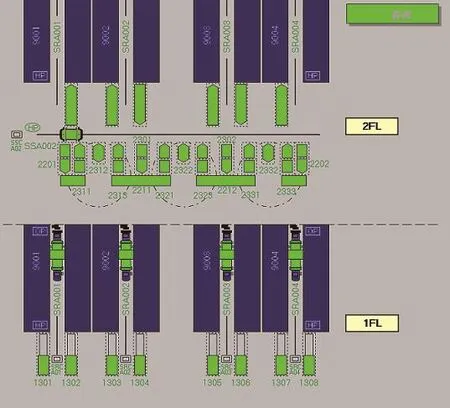

图2 实施后码垛输送线

图2中,SSA002为STV,2201和2202为新增的两台拆盘机,2201为2311提供空托盘,中间输送机提供三盘缓存空托盘

经测时,码垛线码垛完24件烟箱后待盘时间最长为30s。

2)STV接送任务繁重

通过对STV的工作原理分析,以及现场观察,我们发现STV接送的任务包括烟箱码满24件入库、尾数入库、从拆盘机上取空托盘至每一条码垛线、接送出库至拆盘机的空托盘组。STV的任务繁重,一旦STV出现故障,所有待盘码垛线均无法工作。

解决方案:增加STV的行走轨道,增加侧方两台拆盘机,修改STV的运行程序,将STV的任务优化为只负责烟箱码满24件入库、尾数入库、从拆盘机上取空托盘至备用码垛线、接送出库至拆盘机的空托盘组。实施效果如下:

实施前:

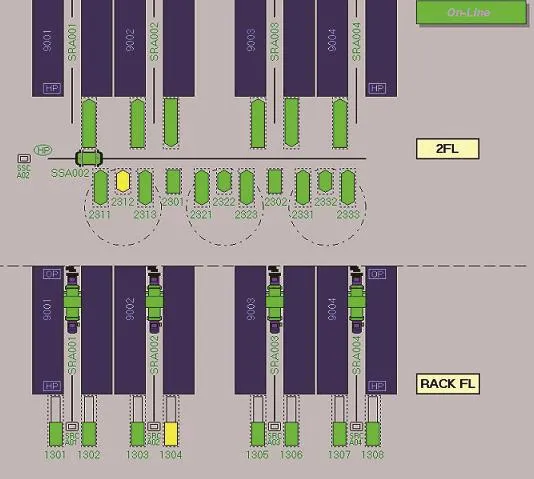

图3 实施前STV接送任务

如图3所示,从库区出库的空托盘组经由STV输送至2301和2302两个站台以供拆盘,当拆盘成单盘输送至任何一条码垛线时必须由STV来完成。

显然,码垛线的空托盘补给全部由STV来完成,任务繁重。

实施后:

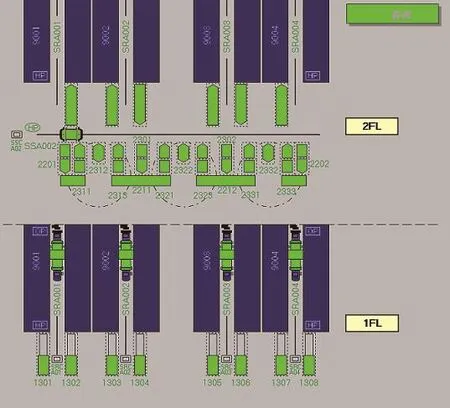

图4 实施后STV接送任务

如图4所示,从库区出库的空托盘组经由STV输送至2201、2202、2301、2302以供拆盘,当每个拆盘机站台上的托盘全部拆盘完后,STV才执行一次运输空托盘组的任务。

实施后,减少了STV繁重的送单盘任务,加速码盘24件后的成品烟入库,在很大程度上优化了整个码垛入库的流程,提高STV的寿命。

3)烟箱码垛不平整

我们通过对机器人的码垛录像,发现机器人码垛的烟箱存在不同程度的歪斜现象(软包烟箱歪斜程度较小,硬包烟箱歪斜程度高)。

解决方案:了解码垛机器人对烟箱的码垛顺序后,我们对烟箱尺码进行测量,以及机器人的惯性晃动程序,重新制定机器人码垛位置数据,在机器人控制系统中修改码垛程序。实施效果如下:

实施前:码垛24件后的成品烟中,很多烟箱超出托盘范围,输送机输送该板成品烟时会出现烟箱摇晃现象,在入库时由于STV、输送机、堆垛机的运输速度不一致,烟箱的歪斜程度加剧,导致在堆垛机上碰撞安全杆。

实施后:测量修改码垛烟箱的摆放位置,码垛24件后的成品烟摆放全部都在托盘范围之内,经过输送后在堆垛机上依然整齐摆放,安全入库。

3 效果检查

我们通过对输送设备的改造及码垛程序的修改,优化了机器人的码垛,降低烟箱入库碰撞安全杆的故障,提升了码垛速度,减少托盘的等待时间。码垛线的待盘时间由对策实施前的最短3min减少到实施后的最长30s,大大降低STV的运行频率,提高STV的使用寿命。更快更稳地为码垛线输送空托盘,保证码垛系统的正常运行。

表1 机器人码垛待盘时间

4 结论

1)通过对机器人码垛的优化,提高设备的运行效率,延长STV的使用寿命,降低烟包在环形输送机上的等待时间,降低滚筒输送机的磨损,大大降低应用成本。

2)改进后,将程序类似应用到所有的机器人码垛,保证机器人码垛后的成品烟稳定入库,并将所有程序的修改纳入设计说明书,形成最新设计文件。