制氢铝合金专利技术分析

2020-06-28等同第一作者

张 涛 王 萌(等同第一作者)

(国家知识产权局专利局专利审查协作天津中心,天津300304)

1 制氢铝合金概述

随着人类社会的高速发展,能源的需求量与日俱增。传统的煤炭、石油等化石燃料由于其不可再生性及环境污染方面的劣势,决定了其不可能长期作为人类能源的来源[1]。氢能被视为21 世纪最具发展潜力的清洁能源[2],氢能以其燃烧热值高、产物无污染等优点成为人们研究的热点,以期在未来取代化石燃料。铝水解制氢的反应温度低、诱导时间短、产氢速率高,是未来氢能开发利用的重要方法[3-4]。因此,对制氢铝合金的相关专利技术进行分析,对于未来制氢铝合金技术发展方向的指导以及相关专利的布局具有十分重要的意义。

2 专利申请概况

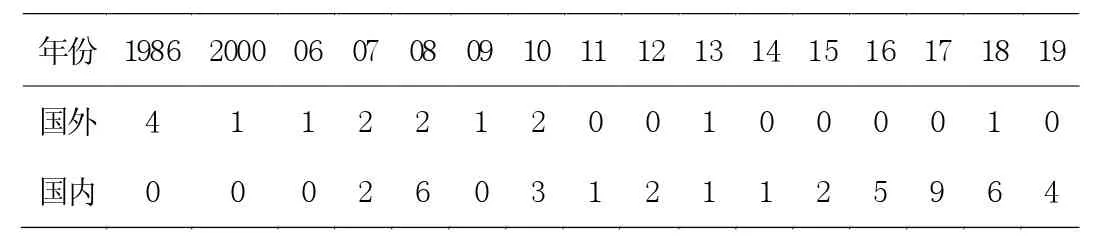

经过检索统计,发现国内有关制氢铝合金的专利最早在2007 年提出,而国外有关制氢铝合金的专利最早于1986 年由日本提出。申请量随年份的变化见表。

国内外制氢铝合金申请量变化趋势(件)

统计发现,国内外有关制氢铝合金的专利数据量都比较小。日本在1986 年集中申请4 件相关专利之后的很长一段时间内没有再出现新的相关专利,直到2000 年,日本才又陆续提出了相关的专利申请,但是可延续性仍然很差,推测可能是由于产业化上存在一定的困难,导致可应用性或者应用成本方面存在缺陷,韩国、美国也进行了一定的研究,但是专利申请量很少,没有形成完整的专利布局体系。我国的相关专利共有42 件,最早在2007 年开始出现,并且在此后的十几年时间内均保持了一定的申请量,由于我国近年来对于新能源开发提供了强有力的政策支持及资金保障,制氢铝合金专利申请量延续性较好,并形成了一定的专利布局体系。

3 专利技术演进

3.1 国外专利技术演进和发展

通过研究国外制氢铝合金的技术发展脉络,发现,国外的专利申请早期集中于单一低熔点元素作为活化元素实现铝合金的水解制氢,如1986 年的专利JP62263946A 和JP62287032A分别提出通过添加Sn、Bi 可以实现Al 的活化水解制氢;之后又在2000、2006、2007 年提出了涉及多种低熔点元素作为活化元素添加的制氢铝合金,如JP2002161325A、WO2007010897A1、WO2008004428A1;在2008-2010 年,日本和韩国均提出了通过添加低熔点元素以外的第三类元素,形成三元系的制氢铝合金,这种制氢铝合金具有更优异的产氢速率,第三类元素可以为 Fe、Co、Ni、Cu、Si、Mg、Zn 等 , 专 利 JP2010024480A、KR1020100031911A 等中均描述了相关的专利技术,另外,如专利WO2011070849A1 除了在制氢铝合金中添加了第三类元素之外,还对制氢铝合金的生产方法提出了改进措施,通过采用固体接触冷却,可以进一步提高合金的产氢性能;2013 年提出的专利JP2013107822A,同样在合金的生产方法上进行改进,采用传统的Al-Sn-Bi 合金,通过旋转冷却辊冷却得到薄带,Sn 和Bi 在基体中以原子形态均匀分布,提高了合金在室温下的稳定性;2018 年的美国专利US20190024216A1,采用传统的铝- 低熔点合金,提出通过研磨制备得到细晶的制氢铝合金粉,这种粉末无需钝化抑制剂,充分反应,且反应率高。

通过分析可以发现,国外的制氢铝合金专利技术,其发展脉络较为清晰,从最开始的单一元素添加,逐渐发展为多低熔点元素添加,后来又进一步提出了加入第三类元素、改善生产工艺的技术路线,性能方面,其整体上主要是聚焦于添加元素的调整、制备工艺的优化实现制氢速率、反应率上的提高。

3.2 国内专利技术演进和发展

国内的制氢铝合金相关专利技术起步较晚,但是依托于之前国外的研究成果,除了对活化元素和第三类元素进行拓展以外,国内的制氢铝合金专利技术从最开始便在其它的技术分支上进行了新的尝试,如2007 年的专利CN101289163A,其以传统的制氢铝合金为基体,加入水溶性化合物,增大铝的接触面积,提高反应速率;2008 年的专利CN101358310A 提出向传统的制氢铝合金中添加无机颗粒,进而提高制氢铝合金在大气中稳定性和反应速率;2010 年的专利CN102011031A,制备得到了微米级的超细晶Al-Ga 合金,实现了Ga 元素的均匀分布,从而提高了Al 的反应率,在超细晶化方面,国外的专利直至2018 年才由美国提出;2012 年的专利CN102851549A 以及2016 年的专利CN105970031A 分别提出了NaCl 和SnCl2 可以提高反应速率并降低诱导时间并且合金成本得到控制;到2017 年,专利CN107267815A 同样是从超细晶化方面提出了制备纳米级的Al-Ga-In-Sn 能够提高制氢反应速率, 同年, 专利CN106957972A 制备了泡沫铝形态的制氢铝合金,由于泡沫铝的比表面积大,制氢速率得到有效提升;另外,专利CN109988943A 提出,通过向制氢铝合金中添加Mg 元素,利用Mg 与水反应放热提高水的温度,从而进一步提高制氢反应速率且降低成本;2018 年,专利CN109295347A 通过向制氢铝合金中添加Al2O3可以细化晶粒并且保证制氢铝合金的产氢速率稳定,CN108913957A 提出向制氢铝合金中添加细化剂以细化制氢铝合金的晶粒,提高水解产氢性能;2018 年的专利CN109136667A 以及2019 年的专利CN110724857A 均提出向制氢铝合金中加入一定量的第三种元素,通过含量的控制,实现反应速率的可控,而2019 年的专利CN110592433A 则提出通过微观形貌的控制,可以有效提高制氢铝合金的产氢速率。

不难发现,国内的专利申请虽然整体上也聚焦于提高产氢速率、和反应率的提升,但是采用的技术路线与国外申请有所不同,其主要是通过添加无机颗粒或者微观形貌的控制实现上述效果。另外,国内的专利技术中,部分考量到了成本控制以及反应可控性(稳定性)的问题,这是国外的专利没有意识到的,也是工业化中的重要制约因素。

可以说,国内的专利技术发展脉络在继承并完善了国外技术发展脉络的基础上,进一步拓展出了新的技术分支。国内涉及制氢铝合金超细微化改善制氢铝合金制氢反应速率的专利技术早于国外提出,说明我国虽然在相关专利技术的起步比较晚,但是发展的连续性较好,技术积累较为迅速,在短期内即弥补了技术上的短板。另外,国内专利技术关于成本问题和反应可控性问题的提出和解决,为下一步制氢铝合金的大规模工业化应用奠定了坚实的技术基础。

4 总结与展望

国外的制氢铝合金申请虽然较早,但是在发展过程中出现了长时间的停滞期,申请的连续性较差,技术发展较为缓慢。我国制氢铝合金的相关专利技术虽然起步较晚,但专利申请的连续性较好,技术积累迅速。在继承并完善了国外技术发展脉络的基础上,进一步拓展出了新的技术分支。制氢铝合金在产氢速率、转化率方面的专利技术已经比较成熟,而涉及成本控制、反应可控性的专利技术尚处于发展时期,对于制氢铝合金来说,成本控制、反应可控性是决定其能否成功工业化应用的决定性因素。

可以预见,随着国家对新能源的重视程度越来越高,未来我国的制氢铝合金相关专利技术仍然能够保持良好的发展态势,而制氢铝合金成本控制、反应可控性则是未来专利布局的主要方向。