油气田套管用钢两相流流动腐蚀

2020-06-28周昊吉庆丰刘雯马鸿雁王磊

周昊,吉庆丰,刘雯,马鸿雁,王磊

(1.扬州大学水利科学与工程学院,江苏 扬州 225127;2.常州大学石油工程学院,江苏 常州 213016;3.建东职业技术学院,江苏 常州 213032;4.西南油气田公司输气管理处,四川 成都 610000)

流动腐蚀广泛存在于石油、核能、冶金、水利等行业,上述行业生产过程中输送的介质大多为含有固体颗粒的腐蚀性流体[1],易使各种泵、阀件、叶轮和管道等关键生产部件受到严重腐蚀,从而造成重大经济损失[2].油气井套管是固定油气井井壁所用的钢管,随着油气田开采进入中后期,井矿环境日趋复杂,油气井采出液中含水量和含砂量也越来越高,套管内部流动腐蚀问题愈发严重.流动腐蚀过程包括电化学腐蚀、机械冲刷以及冲刷促进腐蚀和腐蚀促进冲刷[3],主要受材料、环境介质、流体动力学等多重因素的影响[4],因此揭示相关因素的作用机理对预防油气田套管用钢的流动腐蚀破坏具有重要意义.文中采用旋转圆柱电极装置测试N80油气井套管钢在液固两相流流体中的流动腐蚀电化学行为,并辅以质量损失法、腐蚀形貌观测法,研究不同砂粒质量分数ω和流动腐蚀时间t等因素对其流动腐蚀行为的影响.研究结果有望帮助油气田生产现场进行有效的液固两相流流动腐蚀防护.

1 试验方法

1.1 试验装置

流动腐蚀试验采用美国PINE旋转圆柱电极试验装置,具有测试用液量少、试验周期短、可精确控制流速等特点.腐蚀试样相关电化学测试利用CHI920D电化学工作站进行.电化学工作站测试采用三电极体系,包括Ag/AgCl参比电极、铂辅助电极、N80钢腐蚀试样工作电极.采用Smartzoom5超景深三维数码显微镜对腐蚀后的试样进行形貌观测.试样的质量损失通过精度为0.1 mg的FA2004型电子天平进行测量.

1.2 试样与试验介质

流动腐蚀试样采用符合API SPEC 5CT标准的N80钢,其化学成分如表1所示,表中ωt为质量分数.加工成形状和尺寸同文献[5]一致的旋转圆柱电极冲刷腐蚀试验装置用标准试样.

表1 N80钢的化学成分Tab.1 Chemical composition of N80 steel

利用去离子水和分析纯NaCl配置2.5%(质量分数,全文同)的NaCl溶液作为流动腐蚀试验介质,流速为2 m/s,砂粒粒径为0.125~0.210 mm.流动腐蚀时间为10 h,试验温度为常温,研究砂粒质量分数对试样流动腐蚀影响时砂粒质量分数分别取1%,2%,3%,4%.研究腐蚀时间对试样流动腐蚀的影响时,砂粒质量分数取1%,流动腐蚀时间分别取3,6,9,12 h,保持其他参数不变,进行相应试验.

1.3 试验过程

试验前试样经磨料粒径为0.074~0.019 mm的砂纸逐级打磨,磨料粒径为0.006 5 mm砂纸抛光后依次用丙酮、无水乙醇、蒸馏水清洗.用恒温鼓风干燥箱干燥后称重,记录试验前试样质量.在流动腐蚀结束时进行动电位极化曲线和电化学阻抗测试,动电位极化曲线测试参数设置为自腐蚀电位下±250 mV范围内以1 mV/s的速率进行扫描.电化学阻抗测试在自腐蚀电位下进行,施加10 mV的扰动电压,在0.01~100.00 kHz频率范围内测量,动电位极化曲线和电化学阻抗测试过程保持试验继续运转,转速不变.流动腐蚀结束后用100 mL盐酸+0.7 g六次甲基四胺+100 mL去离子水配制的清洗液清洗去除试样表面腐蚀产物,风干后再次称重,计算试样腐蚀失重量Δm和腐蚀速率v.用Smartzoom 5超景深三维数码显微镜对腐蚀后试件表面进行形貌观测.

2 试验结果及分析

2.1 不同砂粒质量分数的影响

图1为不同砂粒质量分数下N80钢流动腐蚀失重量和腐蚀速率.由图可知,N80钢的流动腐蚀失重量和腐蚀速率在一定范围内随着砂粒质量分数的增大而增大,在3%时达到极大值,随后随砂粒质量分数的增大而减小.

图1 不同砂粒质量分数下N80钢流动腐蚀失重量和腐蚀速率

Fig.1 Mass loss and corrosion rate of N80 steel flow corrosion experiment under different silica sand concentrations

图2为不同砂粒质量分数下N80钢流动腐蚀极化曲线,图中E为金属试样电极电位,I为极化电流密度,其拟合数据:砂粒质量分数为1%,2%,3%,4%时自腐蚀电位Ecorr分别为-0.538,-0.558,-0.511,-0.547 V,Ag/AgCl;腐蚀电流密度Icorr分别为7.90×10-4,1.39×10-3,1.63×10-3,1.31×10-3A/cm2.N80钢在含砂、含Cl-液固两相流体中的腐蚀速率与Icorr成正比,从极化曲线拟合的腐蚀电流密度可以直接反映试样的腐蚀速率[6].阴极极化曲线的极化率远大于阳极极化曲线的极化率,腐蚀反应受阴极氧的去极化反应控制[7];自腐蚀电位Ecorr随砂粒质量分数变化不明显,但腐蚀电流密度(即腐蚀速率)随着砂粒质量分数的增大而增大(1%~3%);当砂粒质量分数由3%增大到4%时腐蚀电流密度(即腐蚀速率)变小,与上述腐蚀失重测试结果一致.

图2 不同砂粒质量分数下N80钢流动腐蚀极化曲线Fig.2 Polarization curves of N80 steel under different silica sand concentrations

图3为不同砂粒质量分数下N80钢流动腐蚀的电化学阻抗谱,图中ZRe为电化学阻抗谱实部,ZIm为电化学阻抗谱虚部.电化学阻抗谱高频部分表现为容抗弧,容抗弧半径越大,表明反应阻力越大,腐蚀速率越小.容抗弧半径随砂粒质量分数的增大而减小,说明腐蚀速率随砂粒质量分数增大而变大;但是当砂粒质量分数增大到4%时,容抗弧半径突然变大,说明腐蚀速率变小.

图3 不同砂粒质量分数下N80钢流动腐蚀电化学阻抗谱

Fig.3 EIS of N80 steel under different silica sand concentrations

图4为不同砂粒质量分数下N80钢流动腐蚀试样在Smartzoom 5数码显微镜下放大600倍形貌图.砂粒质量分数较低时(1%,2%),试样表面未出现锈层,但有冲蚀坑出现,图4a中冲蚀坑稀疏且分布不均匀,出现材质疏松现象.图4b中的冲蚀坑数量较多,冲蚀坑较深且直径较大.这说明随着砂粒质量分数增大,流动腐蚀协同作用加剧,腐蚀速率和腐蚀失重量同步增大.砂粒质量分数为3%时出现大量黄褐色锈层,产生大量腐蚀产物,发生严重腐蚀,说明3%砂粒质量分数条件下,机械冲刷磨损对电化学腐蚀的促进作用最强,流动腐蚀协同作用达到最大.砂粒质量分数为4%时试样表面锈层程度减弱,可以看到清晰的微小冲蚀坑,流动腐蚀协同作用减弱.

图4 不同砂粒质量分数下N80钢腐蚀形貌图Fig.4 Flow corrosion morphologies of N80 steel under different silica sand concentrations

由上述试验结果可以看出,随着砂粒质量分数的增大(1%~3%),腐蚀电流密度、腐蚀失重量和腐蚀速率都增大.这是因为在同等流速下随着砂粒质量分数的增大,参与冲刷作用的固体颗粒数量增加,固体颗粒物对材料表面的冲刷次数增多,其对金属表面的切削撞击作用增强,对氧化膜的破坏作用增大,流动腐蚀协同作用得到强化,从而加速腐蚀;当砂粒质量分数达到4%时,各个测试结果都显示腐蚀速率减小.这是因为随着砂粒质量分数的增大,虽然固体颗粒物切削撞击试样的可能性变大,但颗粒物相互之间撞击的可能性也同步增大,同时可观察到有大量固体颗粒沉积在试验电解池中,上述作用产生砂粒“屏蔽效应”,从而使其流动腐蚀速率减小[8].另一方面,砂粒质量分数达到4%时,砂粒的大量存在增大了溶液的黏度,使流动阻力增加并抑制流体的紊动,减弱了紊流强度.同时大量颗粒物到达金属试样表面的扩散层时起到了阻挡层的作用,在一定程度上也阻碍了氧的传质过程,氧传质阻力增大,导致氧去极化过程减缓,从而阻碍了腐蚀过程[8].

2.2 不同流动腐蚀时间的影响

图5为N80钢流动腐蚀失重量和腐蚀速率随时间的变化情况.腐蚀失重量Δm随时间增加线性增大.流动腐蚀速率变化不大,略微下降而后小幅度回升,在9 h时速率达到最低,之后流动腐蚀速率再次升高.

图5 腐蚀时间不同的N80钢流动腐蚀失重量和腐蚀速率

Fig.5 Mass loss and corrosion rate of N80 steel flow corrosion with different corrosion time

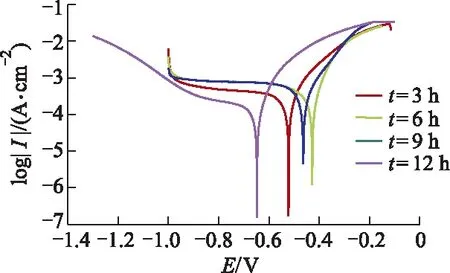

图6为不同流动腐蚀时间下测试的N80钢流动腐蚀极化曲线,其拟合数据:腐蚀时间为3,6,9,12 h时,Ecorr分别为-0.504,-0.419,-0.457,-0.640 V,Ag/AgCl;Icorr分别为4.05×10-4,3.61×10-4,1.52×10-4,3.89×10-4A/cm2.由极化曲线可知,阴极极化曲线的极化率远大于阳极极化曲线的极化率,腐蚀反应仍然是受阴极氧的去极化反应控制;自腐蚀电位随时间小幅度波动,腐蚀电流密度随时间的增加而减小(3~9 h),当时间增加到12 h时腐蚀电流密度又变大,说明腐蚀速率变大,与腐蚀速率测量结果吻合.

图6 腐蚀时间不同的N80钢流动腐蚀极化曲线Fig.6 Polarization curves of N80 steel with different corrosion time

图7为不同时间段测试的N80钢流动腐蚀的电化学阻抗谱,其高频部分呈单一容抗弧特征,电极过程处于电化学步骤控制.时间从3 h增大到9 h时容抗弧半径逐渐增大,腐蚀速率逐渐变小;但是当时间从9 h增大到12 h时,容抗弧半径突然变小,说明腐蚀速率反而变大,与上述腐蚀速率测试和极化曲线测试结果吻合.

图7 腐蚀时间不同的N80钢流动腐蚀电化学阻抗谱Fig.7 EIS of N80 steel with different corrosion time

图8为不同流动腐蚀时间下N80钢流动腐蚀试样在Smartzoom 5数码显微镜下放大600倍形貌图.3 h时,试样表面有明显的方向相同的冲刷划痕,腐蚀坑数量较少,腐蚀坑直径较小;6 h时,腐蚀坑数量增多,腐蚀坑直径增大,金属表面粗糙化,形成局部微湍流,冲刷和腐蚀的协同作用加强,使表面开始形成犁削沟槽;9 h时,腐蚀坑数量同6 h相比,没有太明显的增多,但犁削沟槽长度增大;12 h时,腐蚀坑数量又相应增加,腐蚀坑密集程度加大,且腐蚀坑基本连接在一起,犁削沟槽数量增加.这说明随着时间的增加,总的流动腐蚀程度加剧.

在流动腐蚀刚开始时,固体颗粒棱角突出、尖锐,对材料的切削撞击作用很强,其能迅速破坏氧化膜,使新的金属基体暴露出来,从而促进电化学腐蚀,流动腐蚀速率较大.随着流动腐蚀的进行,颗粒物不断地冲击切削试样表面,尖锐度和粗糙度都不断降低,同时颗粒物产生了降解现象,粒径和质量变小.由于旋转试验过程中转速保持不变,而单个砂粒质量和粒径变小,其对材料表面的切削冲击强度也随之变小,机械冲刷磨损减弱,再加之颗粒物的不断冲击使材料表面形成加工硬化层,且硬度增加,因此腐蚀速率在3~9 h逐渐变小.随着流动腐蚀的继续进行,腐蚀促进冲刷,逐渐溶解加工硬化层,同时颗粒物在大量降解后形成了部分尖锐度和粗糙度都较大的颗粒,对材料表面又重新产生较强的机械冲刷磨损作用[9],所以流动腐蚀速率在9~12 h有缓慢增大的趋势.

图8 流动腐蚀时间不同的N80钢腐蚀形貌图Fig.8 Flow corrosion morphologies of N80 steel with different corrosion time

3 结 论

1) 不同砂粒质量分数和不同流动腐蚀时间下,N80钢在液固两相流流动腐蚀过程中,阴极反应极化曲线的极化率均大于阳极反应极化曲线的极化率,腐蚀反应受阴极氧的去极化反应控制.流动腐蚀时间为3~12 h,N80钢的极化曲线平滑,未出现活化钝化转变区,均表现为活化溶解特性.

2) 砂粒质量分数对N80钢的液固两相流流动腐蚀起着较大影响.随砂粒质量分数的增大,砂粒的机械冲刷作用增强,导致流动腐蚀程度加剧.砂粒质量分数从1%增加到3%时N80钢流动腐蚀速率逐渐增大,但砂粒质量分数从3%增加到4%时流动腐蚀速率减小,由于过多的砂粒质量分数形成“屏蔽作用”,流动腐蚀速率有所降低.

3) 随着时间的增加(3~12 h),N80钢在含砂、含Cl-液固两相流中流动腐蚀失重量呈线性增加;腐蚀速率逐渐减小,在9 h时腐蚀速率达到最小,之后小幅增大.

4) N80钢在含砂、含Cl-液固两相流中的流动腐蚀形貌为典型的颗粒切削痕迹,并产生腐蚀凹坑.腐蚀凹坑的存在使金属表面粗糙化,流体在材料表面易形成局部微湍流,而冲刷作用促进了电化学腐蚀,流动腐蚀机理为机械冲刷和电化学腐蚀协同作用.