不锈钢表面缺陷在线检测仪器的关键技术分析

2020-06-25赵晋雷

赵晋雷

(天津太钢天管不锈钢有限公司天津300461)

0 引言

不锈钢冷轧钢板由于其耐蚀性高、表面光洁度好、易于加工等特点,得到越来越广泛的使用,对产品表面的质量要求要光洁平整、无视觉瑕疵。传统冷轧生产一般依靠有经验的质量检测人员,用人工目测的方法进行表面质量检测和缺陷分类。近年来,一方面随着高速度生产线的大量投运,产品表面品质的个性化要求和质量标准的普遍提高,人工检测分类从效率、准确性、人员技能等方面越来越不能满足现场需求。另一方面随着传感技术和数据处理能力的提高,基于机器视觉和数据分析的智能表面缺陷在线检测仪器在大工业现场逐步得到成熟应用[1]。

1 表面缺陷检测分析系统应用中存在的技术问题

完整的表面分析系统大致可分为检测传感、图像采集和表面缺陷辨识三部分,在线带钢表面缺陷检测分析系统由于钢带运行速度高、缺陷辨识度差等因素,在关键技术选取和实际应用中主要存在以下几个方面的难题[2]:

(1)检测传感技术普遍可靠性不高;

(2)数据处理和缺陷辨识准确率低、辨识速度慢;

(3)工程应用中易受现场环境、安装误差等影响,系统辨识一致性差;

(4)系统稳定性差、维护困难等。

2 关键技术条件选取

2.1 检测传感技术方面

带钢检测主要方法有激光扫描法、涡流检测法、红外检测法、超声检测法、CCD图像检测方法等。其中激光扫描法是利用激光器对带钢表面逐点扫描以获得高分辨率与高检测精度,但激光光学系统的复杂性和高安装精度要求,导致这种方式在冷轧现场应用能否成功存在风险。而涡流和超声技术主要在带钢探伤领域更有优势[3]。比较而言,CCD成像的高速性,使得与带钢运行速度相匹配的高检测分辨率成为可能,而线阵CCD能够利用比面阵CCD更少的摄像机而获得同等分辨率,故倾向于基于线阵CCD图像传感器的成像检测技术。

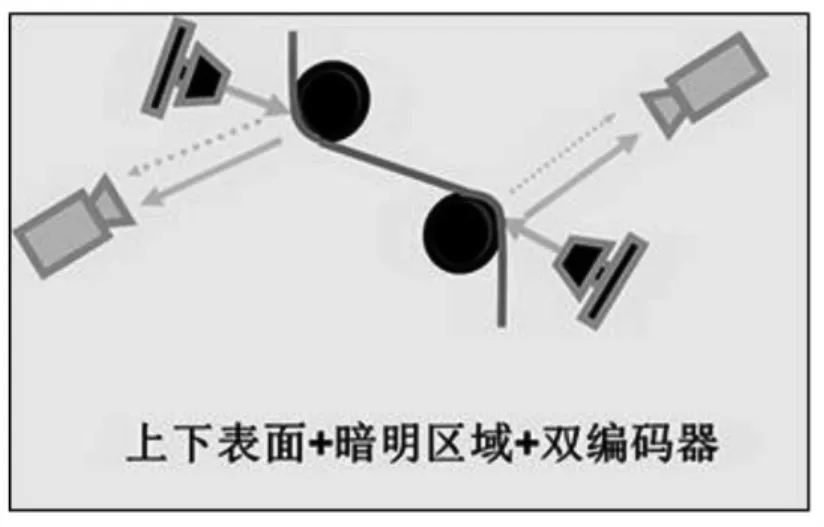

CCD图像传感器成像方式是通过专门光源向带钢表面发射光线,高速CCD摄像头对带钢表面进行逐行扫描,当带钢表面没有缺陷时,反射光在明视场下很强,散射光在暗视场下很弱。相反若有缺陷,则明视场下接收的反射光光强减弱,暗视场下散射光光强增加。系统根据明暗视场CCD图像传感器接收的光强变化并配合数据分析和缺陷辨识分类可对钢卷表面的各类二、三维缺陷实现很好的捕捉获取和辨识分类。图1为CCD行扫面示意图见,图2为光源明暗视场示意图。

图1 CCD行扫面示意图

图2 光源明暗视场示意图

2.2 图像采集技术方面

冷轧生产线现场具有带钢高速运转(250 m/min)、机组设备抖动、现场采光恶劣、环境粉尘等不利和干扰因素,使带钢表面成像后的图像稳定性和一致性较差,表面缺陷很难呈现特征显现、辨识度较差。相对应的技术措施包括强化照明光源配置、高精度带钢速度传感技术使用等。

光源配置,除寿命、功率、能耗等常规性能之外,重点还要考虑:光源须有较高的均匀性和照明强度,以使带钢的细微缺陷能以尽量高的分辨率显现;光源的照明稳定性能贯穿全生命周期;照明宽度能覆盖带钢最大宽度(1 240 mm);照明波长与图像传感器的峰值波长相匹配等关键技术指标。目前流行的LED照明能较好解决寿命、稳定性等问题,也适用于带状或线状照明,可以保证图像传感器和光源有足够的覆盖宽度。这样当带钢连续运行时CCD可长周期、均匀稳定、高速扫描成像(最高1.5万行/s),实现连续清晰的从头到尾完整扫描整个钢卷,故倾向于带状或线状LED照明。

带钢运行速度的精密测量和同步化处理是影响图像采集的另外一个重要因素,常规的处理方式是“标准化的表面缺陷仪表+取自机组level 2的钢卷实时速度信号”,但冷轧处理线连续带钢长度达2 500米、带钢速度波动最大0.2 m/min、带钢常态化上下抖动等实际情况,使上述常规方案给图像精准采集带来极大的不可靠性。故倾向于针对具体工业现场的个性化工程方案+工程实施。图3为现场工程方案图。

图3 现场工程方案图

2.3 图像数据处理和缺陷辨识技术方面

高速运行状态下钢卷缺陷的实时精准辨识导致的高速率和大运算量一直是数据处理的瓶颈,解决方案在系统硬件架构技术路径主要有专用FPGA+人机接口、高速工业以太网+多服务器、5G物联网+云计算等方式。以FPGA为核心处理器,以嵌入式系统实施数据实时处理,速率可达32Mbytes以上,从处理速率和精准辨识方面基本能满足要求,且具有成本较低、系统架构简单等优势,但这种单核架构很难具备缺陷辨识自学习、缺陷库二次开发等扩展功能,分析认为这种架构更适用于以单一标准仪表为需求的标准化工业现场。高速工业以太网+多服务器的架构模式技术较为成熟,具有系统柔性好、使用者可二次开发、自学习能力强等优点,但也带来初始投资较高、系统维护量大等不便。5G物联网+云计算是流行的技术方向,具有投资少、维护量小等优势,但需要云平台与数据处理模型的完美融合,目前尚未发现类似工业系统的成功案例。综合看倾向于“高速工业以太网+多服务器”的硬件配置技术路径。

图像处理在数据运算方面的主要关键技术是缺陷辨识算法,缺陷分类器是算法的核心,首先通过阈值算法检测到缺陷然后经过特征提取,输入缺陷自动分类器进行缺陷类型判断[4]。分类器要满足高可靠性、特征辨识精准性、高速实时性等基本要求,此外不锈钢冷轧工艺技术和质量标准的快速发展还要求系统具备自学习能力、缺陷库二次开发能力。目前缺陷分类和辨识算法主要有神经网络法、贝叶斯分类器、SVM分类器等,这些算法各有优势但也普遍具有正确率不高、训练周期长、样本需求量大等缺点。多服务器的硬件架构提供了数据高速运算能力,使具有集成特点的多算法分类器成为可能,故倾向于“多算法+多级分类”的数据处理技术路径。图4为分类器图例

图4 分类器图例

3 基于上述分析的关键技术组合

通过上述分析,提出“线阵CCD图像传感器、带状LED照明、多服务器、高速工业以太网的硬件系统+多算法、多级缺陷分类器的软件数据处理核心+个性化工程设计”的不锈钢表面缺陷在线检测分析仪器的关键技术最佳组合。主要硬件配置见表1,硬件系统配置图见图5,工程实施方案见图6。

表1 主要硬件配置

图5 系统配置图

图6 工程实施图

4 实际使用效果分析

实际应用中,基于使用者二次开发+系统自学习功能,形成300系不锈钢、400系不锈钢两个缺陷库,包括目前已知的擦划伤、辊印、油印、异物压入、麻点、夹杂等主要缺陷30余种,每种缺陷均由近300个缺陷特征来描述,每个缺陷还分为轻、中、重三个等级,已经成功的将表面检测仪器系统应用于不锈钢表面质量检验中,成为冷轧连续生产线质量检验的核心工具和核心技术。

4.1 系统的缺陷检测率和分类准确率

对2019年7~12月份每月随机抽查50个钢卷,对该在线检测分析仪器缺陷检出率和分类准确率进行调查。通过连续6个月的运行记录统计以及大量数据分析,与人工检测相比,表面检测仪器系统整体缺陷检出率大于95%、缺陷分类准确率大于90%。

4.1.1 缺陷检出率

2019年7~12月份不锈钢表面缺陷检出率,见表2

(缺陷检出率)=(表检仪器检测到的缺陷数量)/(人工检测到的缺陷数量)

表2 2019年7-12月份不锈钢表面缺陷检出率

4.1.2 缺陷分类准确率

2019年7~12月份不锈钢表面缺陷分类准确率,见表3

(缺陷分类准确率)=(表检仪器分类正确的缺陷数量)/(人工检测分类的缺陷数量)表3 2019年7-12月份不锈钢表面缺陷分类准确率

项目 7月 8月 9月 10月 11月 12月系统分类正确数量/个 2706 2041253926672413 2725

人为分类数量/个 2974 2265281229412649 3011缺陷分类准确检出率/% 91.0 90.1 90.3 90.7 91.1 90.5

4.2 质量数据统计分析

表面检测仪器检出缺陷形成缺陷汇总报表、缺陷详细信息报表、缺陷视线地图等,报表中显示了已检出缺陷的名称、缺陷的大小、缺陷的位置。通过这些报表数据能够准确了解带钢表面缺陷的详细信息和分布情况,并应用于下游工序质量控制和最终产品的质量判定和用户服务中。图7为质量数据报表示意图

图7 质量数据报表示意图

4.3 质量控制取得的成果

通过本仪器系统的应用,在不锈钢冷轧生产中起到了有效防控批量质量问题、快速提升产品表面质量水平、更好的为用户提供个性化服务等成果,质量异议提出率降低了0.17%,提升了市场客户满意度。

5 结语

本文从检测传感技术、图像采集技术以及图像数据处理和缺陷辨识技术三方面系统的分析了表面缺陷在线检测仪器的关键技术点。并在硬件和软件上进行了独特的设计,提出了“线阵CCD图像传感器、带状LED照明、多服务器、高速工业以太网的硬件系统+多算法、多级缺陷分类器的软件数据处理核心+个性化工程设计”关键技术的最佳组合,并在不锈钢冷轧生产中实际应用,实现了表面缺陷检出率大于95%、缺陷分类准确率大于90%的良好效果。为冷轧不锈钢产品的高质量发展提供了充足保证,进一步提升产品市场竞争力,创造经济效益。