提高IF钢钢水洁净度工艺的实践

2020-06-25张红娟

张红娟

(唐山不锈钢有限责任公司,河北063100)

0 引言

IF钢,即超低碳无间隙原子钢,利用钛、铌等强碳氮化合物形成元素,将超低碳钢中的碳、氮等间隙原子完全固定为碳氮化合物,从而得到深冲性能优异的钢材[1]。IF钢作为冷轧薄板的重要原料,广泛用于汽车中的各类复杂冲压件、外板以及作为高性能镀锌基板[2]。钢水洁净度较差时,钢中大型夹杂物往往是导致表面缺陷和冲压缺陷的主要因素[3-4],然而该钢种的固有特性又决定了IF钢的洁净度提升难度较大。如何提高IF钢的洁净度依然是目前的研究热点[5-10]。IF钢洁净度常用连铸中包全氧含量(T[O])作为衡量指标[11],中包 T[O]越低,氧化物夹杂越少,钢水洁净度越高,能大幅降低浸入式水口结瘤,保证结晶器钢水流场,降低钢水卷渣几率。

1 现状调查

1.1 生产工艺流程

唐山不锈钢公司的超低碳IF钢生产采用的工艺流程为:高炉铁水→复合喷吹脱硫→100 t顶底复吹转炉→110 t RH炉→直弧形单流板坯连铸机。转炉具备基于LOMAS烟气分析的自动化炼钢模型,出钢过程中随钢水流向钢包内加入石灰和萤石,出钢结束后关闭底吹,向钢包液面加入炉渣改质剂,每炉加入的石灰、萤石和改质剂量均为固定值;RH为机械真空泵,可快速将真空度抽至2 mbar以下;连铸具备大包下渣检测、中包恒液位控制、VUHZ电磁结晶器液位控制系统,具备高质量汽车钢的生产能力。采用这条产线,已成功生产出了IF钢、双相钢、复相钢等汽车用钢。

1.2 缺陷分析

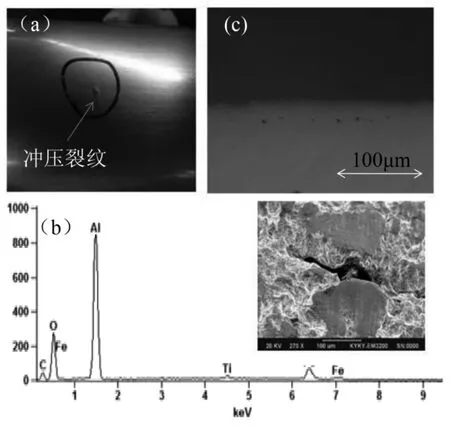

研究发现不锈钢公司生产的深冲IF钢,中包平均T[O]含量为30 ppm,与国内先进企业相比差距较大,见表1。部分用户在制作油漆罐的深冲过程中,砂眼开裂比例高达22%,质量损失非常大,对我公司的市场形象造成了严重的影响。冲压砂眼开裂实物见图1(a),对缺陷进行取样,在开裂处采用电子显微镜进行观察,发现缺陷处存在异物,并用自带的能谱仪对该异物进行化学元素分析,结果显示该异物是Al2O3夹杂,见图1(b)。在典型冲压开裂缺陷的附近,沿着冲压变形方向截取金相试样,磨抛成镜面后,在金相显微镜下发现了长度近150 μm的串联状夹杂物,见图1(c)。由此可见,大尺寸的Al2O3夹杂是导致冲压开裂的主要原因。

表1 国内外钢铁企业IF钢洁净钢控制水平

图1. 深冲钢冲压砂眼缺陷(a)宏观形貌;(b)能谱图;(c)金相图片

2 缺陷原因分析

2.1氧化物夹杂

钢中氧化物夹杂主要来自于脱氧产物Al2O3,被空气或炉渣氧化而生成的二次氧化产物,以及包括卷渣和耐火材料剥落在内的外来夹杂物,见图2。而钢中的Al2O3夹杂物主要来自于脱氧产物和二次氧化产物。当钢中Al2O3夹杂物较多时,在塞棒、侵入式水口内壁和侧孔上存在蓄积长大和冲击剥落的现象,大型Al2O3析出物冲入结晶器内,被凝固坯壳捕获而形成皮下夹杂缺陷,从而造成IF钢的表面和加工缺陷。为了控制Al2O3夹杂,就必须紧紧围绕“氧”控制主线,进行全流程、全要素的原因分析和措施制定。

图2 钢中氧化物夹杂的来源示意图

2.2 影响因素分析

2.2.1 铁水P含量

转炉终渣TFe平均含量和出钢结束后钢包内钢水温度与入炉铁水磷含量的关系如表2所示。从表2中可看出,随着铁水P含量的升高,转炉终渣TFe含量显著升高,尤其是P>0.14%,TFe含量升至25%左右。同时,铁水P含量升高,转炉终点P含量也会升高,为了降低成分超标风险,被迫采用终点炉内脱磷或钢包脱磷工艺,即利用强烈搅拌使钢水与氧化性的高碱度炉渣进行充分接触从而达到脱磷的目的,但是该工艺会导致温度损失,降低炉后钢包内钢水温度,提高了RH吹氧比例。

表2 铁水[P]对转炉终渣TFe和钢水温度的影响

2.2.2 转炉底吹

图3对比了转炉炉役后期与新炉役的终点氧位控制情况。在炉役后期,几乎每炉的终点氧位均大于800 ppm,显著高于新炉役阶段。这是由于炉役后期转炉底吹系统堵塞严重,导致底吹效果弱,熔池脱碳反应动力学条件急剧恶化,转炉冶炼末期钢水过氧化现象严重。转炉底吹效果差,不仅增加了钢水氧化性,炉渣的氧化性也大幅增加,转炉终渣TFe含量增加至25%以上,极大地恶化了钢水洁净度。从图4可看出,随着转炉终点氧位的升高,连铸中包T[O]随之显著升高,因此,降低转炉终点氧位是提高钢水洁净度的重要措施。

图3 转炉炉役前后期终点氧位对比

图4 转炉终点氧位与连铸中包全氧的关系

图5 RH出站炉渣TFe与中包T[O]的关系

2.2.3 炉渣改质

中包T[O]与RH顶渣TFe含量具有如图5所示的关系。中间包T[O]随RH出站顶渣TFe含量的升高而显著升高,可见RH顶渣TFe含量对钢水洁净度具有非常重要的影响。在现有的炉渣改质工艺条件下,RH出站TFe含量高且波动大,波动范围为6~16%,极其不利于钢水质量的稳定控制。

2.2.4 RH吹氧量

当钢水温度低时,RH只能通过铝氧反应升温的方式对钢水进行补热,但是在加铝吹氧升温的过程中,势必将产生大量的Al2O3夹杂。根据生产经验,吨钢每吹1 Nm3氧气,增加8 ppm氧位,将产生近17 ppm的Al2O3夹杂。产生的大量Al2O3夹杂无法在纯循环过程中完全去除而残留于钢水中。另外,大量的Al2O3夹杂进入顶渣中,将降低炉渣的CaO/Al2O3,降低炉渣吸附夹杂的能力。吹氧量越大,中包T[O]越高,两者之间的关系见表3所示。

3 改进措施

表3 吹氧量与T[O]的关系

3.1 控制铁水P含量

冶炼品种钢时,使用低磷铁矿确保铁水P含量≤0.120%,降低终渣的TFe含量,减少钢水温降。目前IF钢用铁水P含量控制均满足要求,减轻了转炉脱磷负担。

3.2 转炉底吹系统工艺优化

为了保证转炉全炉役的复吹效果,降低全炉役碳氧积,降低转炉终点钢水和炉渣氧势,对转炉底吹砖的结构进行了优化,采用了三环缝底吹砖替代双环缝底吹砖,优化了底吹工艺以及溅渣护炉工艺,同时采用了水基大面补炉料,使整个炉役的转炉终点平均碳氧积由0.002187降低至0.001874(如图6所示);整炉役的转炉平均终点氧位由716.7 ppm降低至623.8 ppm(如图7所示),转炉终渣的TFe含量降低了2.17%,同时脱磷率还由89.8%提高至90.9%。

3.3 优化炉渣改质

为了保证RH结束后顶渣对钢水污染小,且具有较强的夹杂物吸附能力,顶渣的TFe含量应控制在8%以下,CaO/Al2O3比应控制在1.1~1.6之间。为了达到炉渣成分控制目标,规定了根据转炉终点氧位加入石灰量和改质剂量。改质工艺优化后,RH炉渣改质后的平均TFe含量降至5.33%,TFe≤6%的比例达到70%。

图6 优化前后碳氧积对比

图7 优化前后转炉终点氧位对比

3.4 优化RH吹氧工艺

在RH吹氧工艺优化前,为了保证自然脱碳,要求吹氧50%以后进行加铝操作。在吹氧量大的时候,会导致钢水氧位急剧升高,最高甚至达到1 300 ppm以上,从而造成钢水以及炉渣的过氧化。为了避免上述工艺的弊端,根据不同的碳含量以及进站氧含量,计算出不同的吹氧量以及加铝时机,避免钢水过氧化。同时根据不同的钢包状态、进站条件、真空槽是否烘烤、连浇炉数等众多因素进行集成,建立了RH温度控制模型,降低吹氧比例,缩短真空周期。温度控制模型投用以来,吹氧率降低30%,平均真空周期降低3.6 min。

通过转炉底吹系统工艺的优化,RH炉渣改质工艺和吹氧工艺的优化,IF钢平均中间包T[O]由之前的30 ppm降低至23 ppm,客户冲压开裂比例大幅降低。

4 结论

本文采用电子显微镜和金相显微镜分析手段,分析出钢中大尺寸Al2O3夹杂物是导致IF钢冲压砂眼开裂的主要原因。围绕Al2O3夹杂的控制,从转炉和RH工序制定了一系列措施,连铸中间包平均T[O]由之前的30 ppm降低至23 ppm,冲压开裂比例大幅降低。主要得到以下结论:

(1)转炉底吹效果差、RH结束炉渣氧化性高、RH吹氧量大是造成钢中Al2O3夹杂物多的主要原因。

(2)经过转炉底吹系统的优化攻关,整炉役平均碳氧积降低至0.001874,平均终点氧降低至623.8 ppm。

(3)优化炉渣改质工艺,RH结束后炉渣的平均TFe含量降至5.33%,TFe≤6%的比例达到70%。

(4)RH吹氧工艺的优化和RH温度控制模型的建立,降低了钢水在RH吹氧过程的过氧化程度。