国内某1 780 m3高炉热风炉技术特点

2020-06-25冯燕波

冯燕波

(中冶京诚工程技术有限公司,北京100176)

0 引言

高风温、长寿命、节能环保是现代高炉热风炉设计的目标。中冶京诚工程技术有限公司多年来从事热风炉技术的研究工作,取得了一系列专利和专有技术成果。其开发的旋切顶燃式热风炉技术,吸收了卡卢金式顶燃热风炉、霍戈文式内燃热风炉和新日铁式外燃热风炉的优点,并克服了其不足,是一种集合了各家所长的热风炉形式。本文结合某钢厂1 780 m3高炉配套热风炉系统的设计情况,详细阐述了旋切顶燃式热风炉的相关技术特点。

1 热风炉设计概况

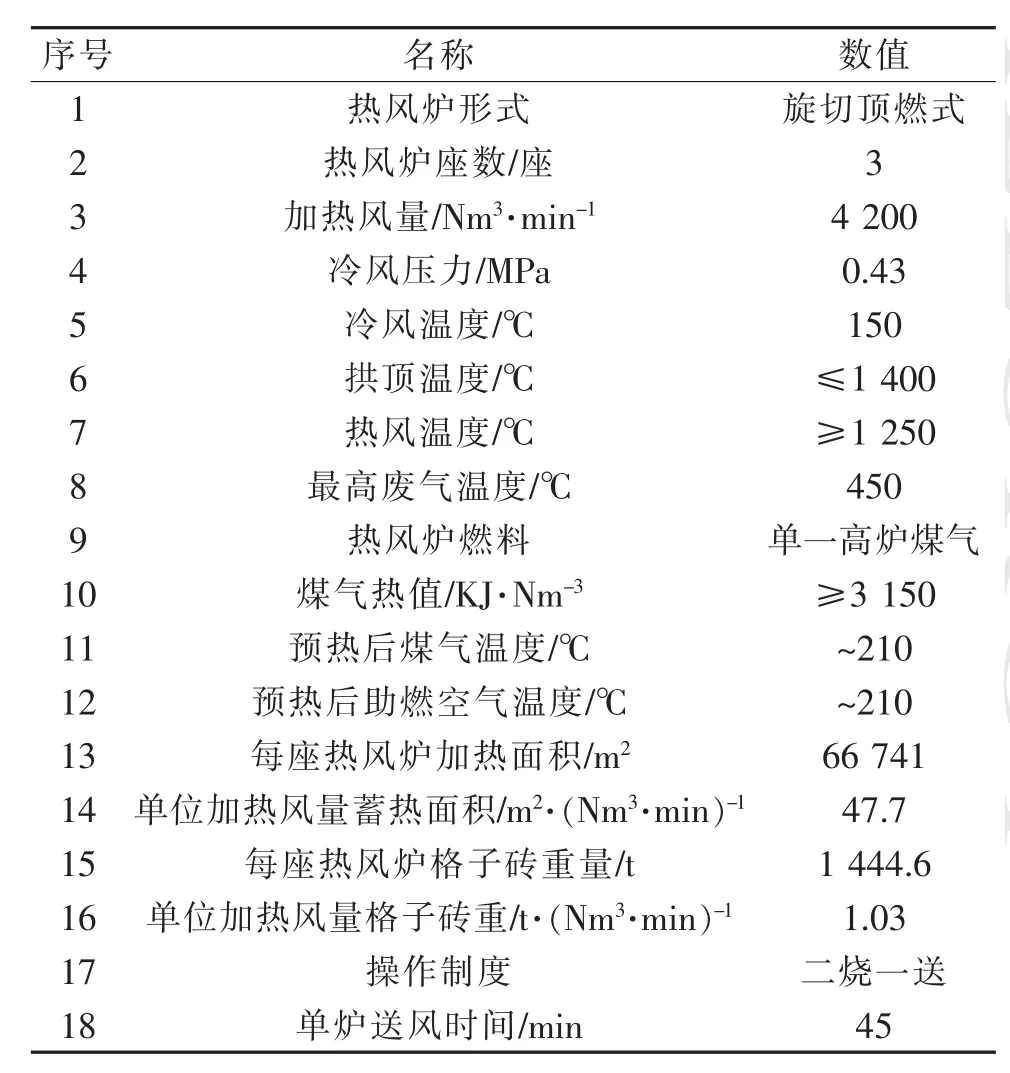

某钢厂新建的两座1 780 m3高炉,各配备了三座旋切顶燃式热风炉。热风炉系统按一列式布置,主要包括:热风炉本体区域、栈桥管道区域、助燃风机及换热器区域、液压站及电气室区域和烟囱。热风炉系统的设计参数分别见表1所示。

2 旋切顶燃热风炉技术特点

表1 热风炉系统设计参数

2.1 高风温技术特点

2.1.1 采用旋切顶燃式热风炉燃烧器专利技术

设计采用旋切顶燃式热风炉燃烧器,强化燃烧和换热,提高了煤气燃烧温度[1]。燃烧器安装在燃烧室的上部,由混合室及收缩口、煤气入口及环道、助燃空气入口及环道和空煤气喷口组成。混合室设在环道的中央区域,内侧设有喷口,外侧设有入口和环道,混合室和燃烧室的交界处设有收缩口。煤气与助燃空气采用涡流喷射进入燃烧器,煤气流与助燃空气流在燃烧器内部形成旋流,从喉口喷出后进入燃烧室进行燃烧,实现高炉煤气在进入格子砖以前能够均匀、完全的燃烧。另外,燃烧产物的旋转气流保证在格子砖上表面均匀分布,气流分布的不均匀度仅为3~5%。拱顶温度与送风温度的差值控制在80~100℃范围内,从而在较低的拱顶温度条件下得到1 250℃的送风温度。燃烧器内气体混合仿真模拟图如图1所示。

图1 燃烧器气体混合仿真模拟

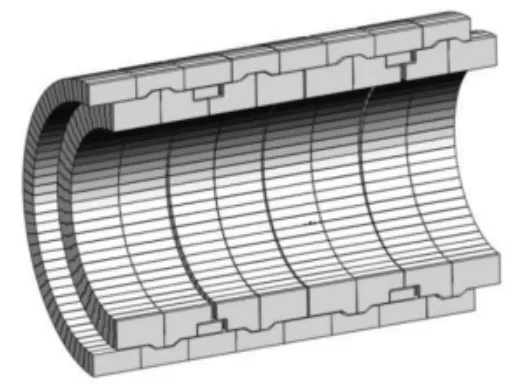

2.1.2 采用三十七孔Φ28 mm格子砖专利技术

通过对国内诸多热风炉格子砖的使用情况进行统计,并结合这些热风炉的实际操作得出:热风温度达到1 250℃以上时,单位加热风量的蓄热面积达到45~50 m2/(Nm3·min),单位加热风量的格子砖重在1.0~1.1 t/(Nm3·min)比较合适。采用三十七孔Ф28mm格子砖就能满足上述条件,其单位加热风量的格子砖重为1.03 t/(Nm3·min),单位加热风量的蓄热面积达到47.7 m2/(Nm3·min),所以适合高风温热风炉使用。三十七孔φ28 mm格子砖如图2所示。

图2 三十七孔φ28mm格子砖

2.1.3 采用带横梁设置有多种孔型的炉箅子专利技术

如图3所示,热风炉格子砖支撑装置包括:炉柱子、横梁、炉箅子及调节连接件,各部位受力均匀,结构稳定,通孔率高,使用寿命长。炉箅子材质为QTRSi4Mo,能够满足热风炉烧炉末期将废气温度提高450℃以上的要求,有利于下部格子砖的蓄热和整个蓄热体热效率的提高。另外,废气温度的提高可以将助燃空气和煤气的预热温度提高,从而提高热风炉理论燃烧温度,进一步提高风温。

2.1.4 采用分流板型冷风分配装置

如图4所示,在炉箅子板下部的炉柱子区域设置冷风分配装置,保证冷风进入炉箅子板开孔和蓄热体格孔的冷风分配均匀,从而提高格子砖的利用率。

2.1.5 采用板式换热器对助燃空气和煤气进行预热

为了有效回收烟气中的热量来加热助燃空气和煤气,本工程采用相互独立的两台板式换热器分别对助燃空气和煤气进行预热。为了避免煤气和烟气中的酸性介质结露而对换热器产生腐蚀破坏,控制换热后的烟气排放温度不小于145℃,且助燃空气和煤气可以预热到200℃以上。

2.2 长寿命技术特点

图3 带横梁的设置有多种孔型的炉箅子

图4 分流板型冷风分配装置

2.2.1 热风炉本体

(1)优化炉壳设计。热风炉炉壳选用Q355C钢板制作,主要变径的地方均采用圆弧过度连接。拱顶高温区域采用防酸性腐蚀的涂料及防酸耐火喷涂料进行保护。

(2)合理选择耐火材料。根据热风炉各部位不同的工作特点,热风炉从上至下依次选用硅砖RG-95、低蠕变粘土砖DRN-120和粘土砖RN-42等不同的耐火材料进行砌筑。考虑到燃烧器和燃烧室喉口部位在热风炉工作过程中温度变化剧烈的特点,燃烧器内墙选用堇青石莫来石砖RT-B,燃烧室喉口部位选用红柱石砖RH。在炉壳内表面还依次设计有喷涂料、硅酸铝纤维板和轻质隔热砖,保证炉壳外表面的温度≤100℃。

(3)采用分段式本体砌筑结构。热风炉本体从下往上依次为蓄热室、燃烧室和预混室。蓄热室耐火材料直接坐落在炉底钢梁上,燃烧室和预混室的耐火材料分别砌筑在炉壳内部的砖托上。各段砌体之间完全脱开,通过迷宫式的滑移缝连接,既保证相互之间不受热膨胀影响,又保证具有良好的密封性。

(4)助燃空气、煤气喷口设计优化。针对顶燃式热风炉燃烧器喷口容易出现的一些问题,对旋切顶燃式热风炉燃烧器的助燃空气和煤气喷口进行了优化改进,避免烧炉时产生爆燃现象。喷口砖带子母扣,避免喷口砖错位移动。助燃空气、煤气进口部位砌砖加厚,增加进口组合砖的结构强度。

(5)采用互锁式平砌结构,增加燃烧室的整体稳定性。燃烧室拱顶采用组合砖整体砌筑技术(如图5所示),拱顶角度加大到65°,采用互锁式平砌结构,四面子母扣咬合砌筑,施工方便,提高了燃烧室的整体稳定性。拱顶内衬砌筑时,分区域设置膨胀缝和滑移缝,保证耐火材料受热膨胀时不被挤坏,结构更加稳定。燃烧室拱顶砖示意图见图6。

图5 燃烧室拱顶平砌结构示意图图

图6 燃烧室拱顶砖示意图

(6)采用多环互锁防窜风热风出口结构。热风出口组合砖由3层砌砖结构组成:两环带凸台的圆环砖、一环花瓣砖。热风出口内环采用抗高温蠕变、抗热震性较好的大块机制红柱石砖RH,外环砖结构采用带钩头的花瓣砖分散拱顶砖的压力,双内环砖带子母扣互锁,整体预组合,结构更加稳定。

(7)采用逆送风系统。设置连接助燃空气主管和各个热风炉冷风支管的逆送风管道及阀门。当热风炉炉箅子温度过高时,开启逆送风阀门,用助燃空气对炉箅子进行冷却,防止炉箅子温度过高,保证炉箅子及支柱的使用寿命。

2.2.2 热风管道

(1)合理选择耐火材料。热风支管内径为Φ2 360 mm,热风主管和热风围管内径为Φ2 460 mm。根据1250℃的热风温度要求及管道传热计算的结果,管道内衬设计依次为200 mm低蠕变高铝砖DRL-145、114 mm×2轻质隔热砖LG140-0.8L和96 mm喷涂料。热风出口设计为喇叭口形式,保温层在热风支管耐火材料砌筑厚度的基础上再加厚114 mm。热风管道内衬采用偏心砌筑方式,即:内衬砌筑中心线比管壳中心线向下偏移7mm,上部形成的空隙用耐火纤维棉填充,保证内衬受热膨胀时可以自由上涨。工作衬采用“S”型砖砌筑,所有三岔口采用加强型组合砖砌筑,进风弯管处采用TCJ-1浇注料整体浇筑。联络管热风进口对面的墙体加厚,防止吹损;所有开孔不在同一个水平面上。管壳外表面设计温度≤120℃。

(2)采用顶燃式热风炉热风输送管道系统专利技术(如图7所示)。根据热风管道介质温度高、内部有耐火材料砌体的特点,在热风管道上分段设置固定支座及高温波纹补偿器,使各波纹补偿器能够独立伸长或收缩,并在管道轴向方向设置通长的拉紧装置。为了吸收拉紧装置本身因受热而产生的膨胀量,在管道末端设置补偿器专门吸收该膨胀量,避免了拉紧装置对热风管道的推力和复式补偿器膨胀缝位置砌砖的相互挤压,解决了管道开裂、掉砖问题,延长了热风管道的使用寿命。

图7 热风管道及拉紧装置布置图

(3)采用关节管及热风阀两侧挡砖砌筑结构。在热风支管和热风主管复式补偿器的部位设置有关节管组合砖(如图8所示)。关节管组合砖通过其内部设置的两条上下宽度不等的膨胀缝,既能满足耐火材料内衬的轴向膨胀变形,又能满足因热风炉上涨而引起的热风管道径向变形。热风阀两侧砌砖采用挡砖环结构(如图9所示),在更换热风阀时,管道砖能够压缩和拉伸回位,防止因不能回位造成串风使管壳过热发红。

2.3 节能环保技术特点

(1)“旋切式高风温顶燃热风炉节能技术”已被列入《国家重点节能技术推广目录》(第五批),2012年国家发改委发布第42号公告予以公布。

(2)旋切顶燃式热风炉采用其特有的旋切顶燃式热风炉燃烧器,使空煤气混合更加充分,降低空气的过剩系数,减少NOx的生成。同时,通过控制合理的空燃比,保证热风炉废气中的O2含量≤0.25%,CO含量≤0.0012%。

图8 关节管砌筑示意图

图9 挡砖环结构示意图

(3)采用热风炉自寻优控制系统及烧炉模型。采用数学模型+专家系统的热风炉自寻优控制系统及烧炉模型,使热风炉运行稳定、适用性强。独特的煤气平衡算法,可以根据允许的煤气总量以及烧炉实际过程,分配各热风炉的煤气量,达到煤气既不超量,又可按时达到各炉烧炉目标。可实现无人工干预全自动烧炉,烧炉过程平稳,减少劳动强度。

(4)助燃风机吸风口设置有进口消音器,助燃风机的机壳外表面包敷隔音棉进行降噪处理,确保助燃风机房区域的噪音降至85dB以下。

(5)每个热风炉的排压废气支管汇总到一个排压废气总管上,由排压废气总管直接送至烟囱入口,减少因排压废气中氧含量升高导致煤粉制备设施的安全隐患。

3 结语

(1)该钢厂两座1 780 m3高炉分别于2011年12月和2012年3月投产,采用旋切顶燃式热风炉专利技术设计的热风炉系统各部位设施目前均运行良好,没有出现任何坍塌损坏或高温点。2019年4月8日该热风炉系统在单烧高炉煤气的条件下,送风温度仍可达到1 251℃,在国内外处于领先地位。

(2)旋切顶燃式热风炉工艺通过一系列专利技术和专有技术的运用,加以科学的设计、精细的施工管理,完全能够达到高风温、长寿命、节能环保等现代高炉热风炉设计的目标。