转炉低成本造渣技术研究与实践

2020-06-25刘佳,崔猛

刘 佳,崔 猛

(天津天钢联合特钢有限公司,天津301500)

0 引言

天津天钢联合特钢有限公司(以下简称联合特钢),是集烧结、炼铁、炼钢、连铸、轧钢生产工艺为一体的现代化大中型钢铁联合企业。随着现代科学技术的发展,钢铁企业大力推行结构优化,炼钢生产正在向实现紧凑式连续化的专业生产线、实现高效率快节奏的生产工艺、降低消耗和成本的方向发展。如何在保证产品质量的前期下实现冶炼成本的最低,成为工艺技术人员的重要研究课题,因此联合特钢开展了转炉低成本造渣技术的专项研究与试验,在转炉内部热源条件充裕,冶炼普通碳素结构钢过程中,利用石灰石、铁矿石等成本低廉的渣料进行转炉冶炼,实现成本的最优化控制[1]。

1 转炉低成本造渣技术

转炉低成本造渣技术的核心是循环利用富含CaO的冶炼终渣作为前期脱磷渣的一部分,使用石灰石代替部分冶金石灰,同时配加部分铁矿石,加快转炉前期成渣速度,降低转炉造渣成本、和金属料消耗成本。

1.1 转炉配加石灰石快速脱磷技术

石灰是炼钢过程中的主要造渣材料之一,但其生产、运输、储存成本高,同时其生产、运输、储存过程容易对环境造成境污染。由于石灰石成本仅为石灰成本的1/3左右,其开采、运输、储存对环境影响较小,而转炉内温度显著高于石灰石分解温度,因此,转炉冶炼可以采用石灰石替代部分冶金石灰,实现转炉快速成渣,提高转炉前期脱磷效率,同时降低造渣成本。

转炉吹炼前期的冶金条件有利于脱磷反应的进行,脱磷效率是受转炉冶炼前期的渣量、温度、炉渣碱度和炉渣氧化铁含量影响。因此转炉吹炼前期快速成渣、适宜的炉渣碱度和氧化铁含量是前期脱磷的重要环节。

1.1.1 转炉配加石灰石对成渣温度的影响

石灰石在高温下是极不稳定的物质,在高温下的反应为:

石灰石分解时间与块度基本呈正比的线性关系,温度对这种由表及里的分解反应的影响较大。当温度较达到1 400℃时,石灰石块表面的导热受阻,产生了较明显的CaO-CaCO3的分解界面,当温度较低时,呈现了体积预热的现象,较长时间的预热效果减小了石灰石块的当量直径。当温度达到1 400~1 450℃时,石灰石分解反应加剧,2~3 min内分解70%左右,而石灰石快速分解过程中会吸收大量的热量,由于石灰石分解融化吸热能力约是石灰的2.48倍,因此,其可以降低初期渣温度,有利于脱磷反应的进行,同时避免出现剧烈的C-O反应形成的喷溅。

1.1.2 转炉配加石灰石对成渣过程的影响

用石灰石造渣的第一步必然是石灰石的分解。其分解反应就由表至里地进行,先是表面的CaO与酸性氧化物或铁的氧化物进行成渣反应,然后逐渐向里渗透。由于受到内层CaCO3的分解反应的限制,没有更多的CaO参与造渣,这就可以避免高熔点的硅酸二钙的生成[2],而较多的生成了熔点相对较低的硅酸钙,又由于CO2的增加使铁水氧化性增强,铁的氧化物增加,也就较多的生成铁酸钙、正铁酸钙和橄榄石形态等低熔点化合物。因此可以使转炉吹炼前期快速形成碱度适宜、氧化性较高的前期渣,有利于前期快速脱磷。砖炉渣中主要矿物质熔点见表1。

表1 砖炉渣中主要矿物质熔点

1.2 转炉配加铁矿石技术

1.2.1 转炉配加铁矿石的主要作用

转炉内直接实现部分铁矿石的熔融还原,可使得一部分铁矿石在转炉内被直接还原为铁,充分发挥转炉炼钢的优势,降低排放,减少金属料成本。

(1)在转炉冶炼中期加入铁矿石首先发生还原反应,铁矿石还原是吸热反应,起到调节熔池温度的作用,可以防止脱碳反应太过激烈,同时可以减少熔渣向钢水返P。

(2)大部分铁矿石被铁水中的[C]还原成单质铁,提高钢水收得率,同时铁矿石中带入的(O)参与脱碳反应,增加转炉供氧强度,降低氧气消耗量,缩短吹炼周期。

(3)铁矿石部分还原生成(FeO)参与成渣反应,(FeO)可以有效降低炉渣粘度,缓解熔池“返干”现象,避免金属喷溅或粘枪事故发生。

在转炉熔池温度较高时,铁矿石加入后在很短时间内就可以完成反应,需注意加入批次和数量,枪位不得大幅调整,避免发生喷溅,影响金属收得率。

1.2.2 影响铁矿石熔融还原的因素

(1)温度对铁矿石还原率的影响。研究表明在1 550℃以下时,铁矿石的还原率随温度的升高而随之提高,在高于1 550℃以后,随着温度的升高,还原率有所下降。

(2)铁矿石密度对还原率的影响。研究发现,密度较大的铁矿石在熔化过程中保持原颗粒状层层熔化,完全熔化时间相对较长;密度较小的铁矿石在熔化过程中会裂解成小颗粒,熔化时间大大缩短。

2 生产试验数据分析

2.1 前期脱磷数据分析

图1给出了冶炼前期脱磷率的影响因素。从图1-a可以看出在吹炼前期随着供氧时间的延长呈现有助于脱磷的趋势,最佳的脱磷期冶炼供氧时间的控制在350~400 s为宜。从图1-b可以看出,随着转炉熔池温度升高,前期脱磷率呈现下降趋势,说明在低温条件下有利于铁水磷的高效脱除,此阶段转炉熔池温度控制在1 350~1 400℃。从图1-c可以看出,前期炉渣碱度1.8~2.0范围内具有最优的脱磷效率[3]。

2.2 石灰石与铁矿石协同配加方案

2.2.1 基础操作标准

当铁水硅大于0.6%可以使用留渣少渣操作,前期倒渣时间控制在开吹360~400s之间,开吹100s之后氧压控制在0.5~0.6MPa之间,根据铁水和渣况可做适当调整,中期及后期采用正常吹炼0.78~0.85MPa,终点适当提高氧压、降低枪位进行高拉碳操作。

2.2.2 倒前期渣处理

根据具体情况选择倒渣时机和倒渣量,其倒渣时半钢C需要大于0.3%,温度在1 350~1400℃之间。

2.2.3 前期布料方式

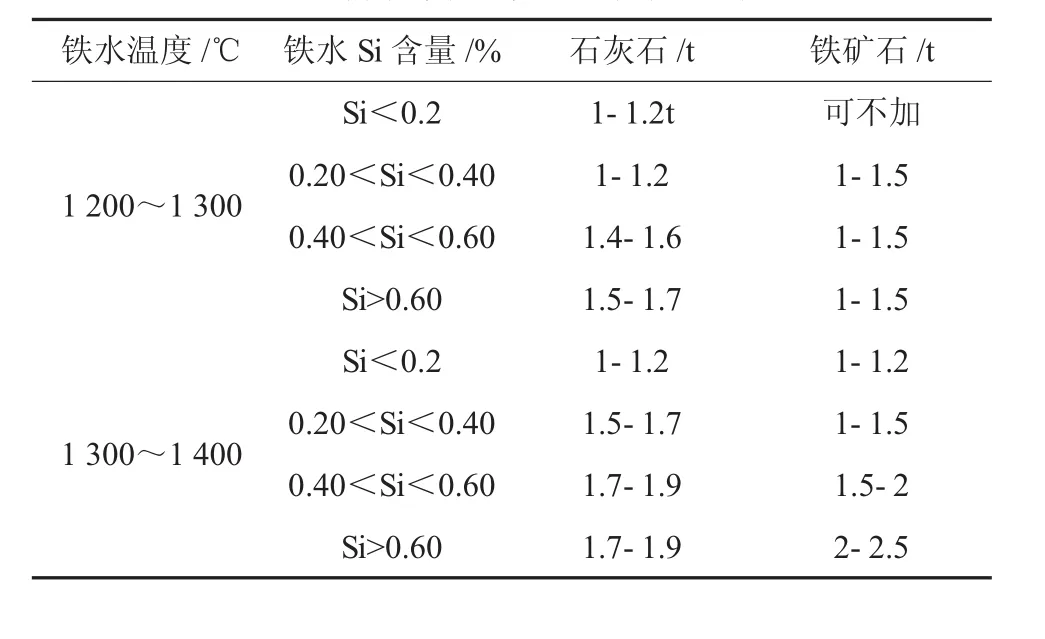

少渣双渣操作模式下,需考虑不同铁水状况下的石灰石与铁矿石协同配加方案,如表2所示。

2.2.4 中后期控制

图1 前期脱磷率的影响因素

表2 前期布料石灰石与铁矿石配加

倒渣结束后,再次下枪开吹,枪位下至基本枪位后开始进行二次布料,布料使用石灰、石灰石、铁矿石,分批次加入,保证烟气中CO浓度不持续递增,每批次加入量小于500 Kg,避免加料过于集中,造成温度集中降低引发喷溅,冶炼过程关注炉口火焰以及CO变化情况,枪位控制在基本枪位±200 mm范围内,出现返干迹象可适当提枪,并加入铁矿石,吹炼600 s内所有造渣料必须加入完毕,终点拉碳前必须将枪位降至拉碳枪位,保持拉碳时间大于60s以上[4]。

3 实施效果

(1)在铁水[P]≥0.13%的条件下,增加石灰石、铁矿石用量后,通过分析发现,转炉冶炼前期脱磷效率达到65%以上,终点脱磷率平均达到90.5%,实现了低消耗成本情况下的高效脱磷。

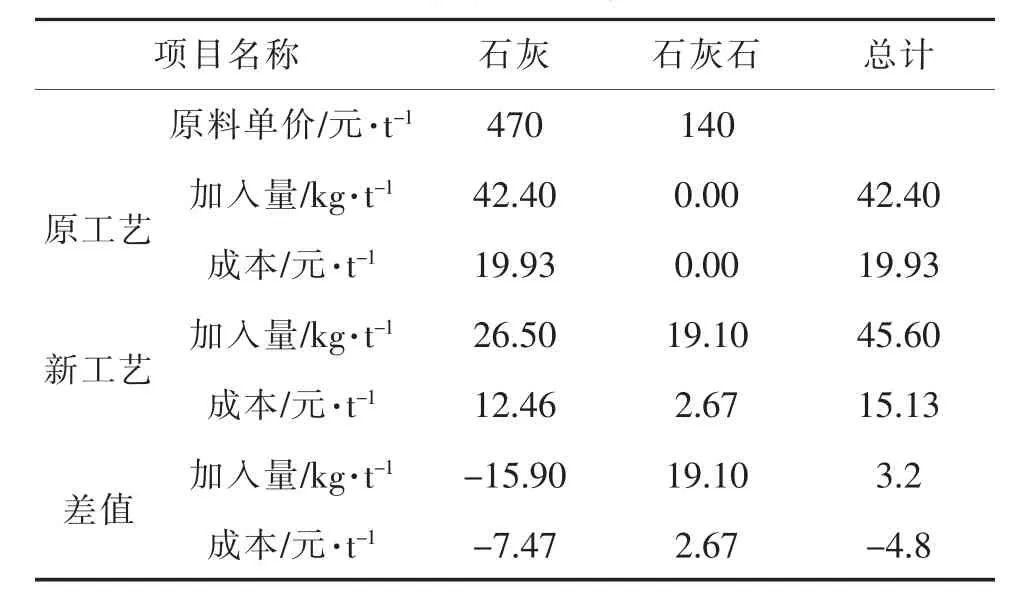

(2)使用石灰石替代部分冶金石灰的造渣工艺,转炉渣料成本降低了4.8元/吨。具体情况如表3所示。

(3)新工艺实施后,铁矿石使用量增加了23.5 kg/吨钢,按照每加入1 kg/吨钢的铁矿石的效益为0.3元测算,则钢铁料成本降低约7.05元/吨钢。

(4)石灰石在转炉内分解生产大量的CO2气体,增加了转炉冶炼的动力学条件[5],同时石灰石分解生产的CO2气体可以自发参与转炉内的氧化反应而转化为CO气体,增加煤气发生量。

表3 转炉渣料成本对比

4 结论

联合特钢公司开展转炉低成本造渣工艺的开发,实现了石灰石部分替代冶金石灰协同铁矿石配加的技术应用。通过规范基础操作标准、少渣双渣操作、调整中前期吹炼和造渣操作等措施,达到了转炉快速成渣和快速脱磷的目的。渣料成本降低了4.8元/吨钢,金属料成本降低了7.05元/吨钢,终点脱磷率平均达到90.5%实现了低成本情况下的高效脱磷,同时对转炉煤气回收起到了一定的促进作用。