高钛铁水渣改性剂的开发与应用

2020-06-22尹宏军赵自鑫陈晨王富亮

尹宏军,赵自鑫,陈晨,王富亮

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

高炉炉役后期,需要加入钛矿或钛球进行护炉,在高炉炉缸内形成 Ti(C、N),并沉积于炉缸受侵蚀部位的工作面或砖缝 之中,对高炉炉衬起到了保护作用。鞍钢股份有限公司鲅鱼圈钢铁分公司从2017年开始使用钛球进行高炉护炉,导致铁水的钛含量显著升高,铁水平均钛含量从0.035%提高到 0.120%,最高达到 0.200%,铁水液面结壳、铁水罐口粘渣严重,增加了炼钢脱硫扒渣铁损量和转炉炉内回硫量,严重影响了炼钢安全生产、成本及质量的控制。据了解,目前国内有的钢厂采用喷吹过程加入钠盐,降低脱硫渣熔点,但效果不明显[1]。因此,鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称“炼钢部”)开展了高钛铁水渣铁分离的研究,研制了一种改性剂,用于铁水预处理,取得了降低扒损和减少回硫的效果。

1 工艺装备

炼钢部有三座铁水脱硫、扒渣装置,采用的是德国PLOYSIUS复合喷粉脱硫及扒渣设备。铁水预脱硫喷吹系统以氮气作为输送气体,采用高压、浓相、复合喷粉工艺,可以喷吹 CaO+Mg 粉[2]。喷粉枪采用倒T型喷枪,铁水喷粉脱硫结束后,铁水罐内有大量的脱硫渣,采用液压扒渣机对脱硫后的铁水进行扒渣。工艺流程为:倒罐间测温取样(脱硫前)→铁水罐吊运至运输倾翻车→倾翻车开至喷吹位→启动喷枪对铁水进行喷吹→喷吹结束测温取样(脱硫后)→倾翻铁水罐进行扒渣操作→扒渣结束运输至吊罐位→铁水吊运至转炉。

2 高钛铁水对炼钢的影响

本文研究了高钛铁水对炼钢工序及指标的影响,具体阐述如下。

2.1 对铁水罐的影响

高钛铁水加入钒钛矿后,渣系有所变化,低碱度、高TiO2、高铁损的铁水渣呈液态,铁水罐粘罐嘴和结渣情况严重,影响脱后渣的扒除,造成转炉冶炼低硫钢时炉内产生回硫现象[3],对铁水罐的运行产生了很大的安全隐患,同时增加了铁水罐的使用维护难度。

2.2 对扒损指标的影响

由于高钛铁水造成渣铁粘稠,同时渣铁不易分离,对炼钢工序影响较大。统计数据后做出扒损与铁水钛含量的关系见图1。由图1可以看出,随着铁水钛含量的升高,扒损呈明显增加趋势。

扒损方差分析结果见表1。从表1看出,扒损与铁水钛含量强相关,与铁水温度、铁水钛加硅含量相关性不强,其中铁水钛含量总贡献度为64.42%。

2.3 对回硫的影响

对不同脱硫目标值罐次转炉冶炼过程的回硫进行跟踪分析发现,随着铁水中钛含量的增加,转炉冶炼过程的回硫量显著增加,深脱硫钢种(目标硫含量在0.005%以下罐次的)转炉回硫量增加最为明显,达到0.001%以上。

3 改性剂的组分设计

高钛铁水在运输过程中有 Ti(N、C)等高熔点的物质析出,炉渣的流动性变差,熔化温度升高。由于脱硫温度范围内熔渣的流动性较差,导致渣铁分离困难,扒渣铁损高。查阅文献得知,通过调整脱硫渣的碱度,加入CaF2、Na2CO3等物质改善铁水渣的物理性能,有利于促进渣铁分离。因此,在实验室内对不同碱度、不同F-含量、不同Na2O含量铁水渣的熔化温度和粘度进行了测定[4]。根据实验室测定结果,熔化温度及粘度最低时对应的铁水渣成分F-为8%,Na2O为2%,碱度为1.0~1.3。据此计算出铁水渣改性剂的组分及含量见表2。

为将铁水渣成分及碱度调整至目标范围,准备如下:

(1)每罐渣量按3 t计算,其中铁水渣2.5 t,喷入钝化石灰粉0.5 t。

(2)铁水渣中 CaO含量为 21.1%,SiO2含量为10.5%。

(3)为调整目标渣的碱度,加入聚渣剂,聚渣剂中SiO2含量为60%。

(4)改性剂加入量每罐控制在 0.5~0.8 t,聚渣剂加入量控制在0.5 t。

喷吹前向铁水罐内加入500 kg改性剂,将铁水渣成分及碱度调整至目标范围,降低铁水渣的熔点和粘度,促进渣铁分离。

4 改性试验

4.1 铁水条件

鲅鱼圈的铁水条件有两种,见表3所示。

4.2 确定改性剂的成分及熔点

根据鲅鱼圈的实际生产情况确定改性剂的成分及熔点见表4。

表4 改性剂的成分及熔点Table 4 Compositions and Melting Point of Modified Agent

4.3 加入方式

铁水罐进脱硫站后开至喷吹位,因改性剂与炉渣反应会有部分白烟外溢,因此要将脱硫除尘和氮封装置打开,之后利用电葫芦吊将500 kg改性剂加入铁水罐内。

5 取得的效果

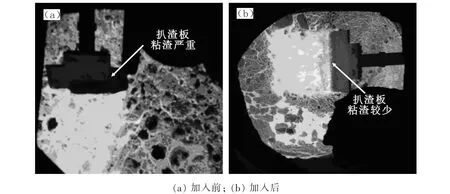

加入改性剂前后的铁水扒渣效果对比见图2。由图2可见,加入改性剂后,扒渣板粘渣较少,说明铁水渣粘度降低,渣铁易于分离,由此看出,改性剂效果较好。取样对比分析加入改性剂前后的渣样成分及碱度,结果见表5。由表5看出,加入改性剂后,渣中全铁由26.14%降至8.66%,降低了17.48%;碱度由2.468降至1.448,降低了41.3%。

图3 加入改性剂前后的铁水扒渣效果对比Fig.3 Comparisons of Hot Metal during Slag Removal before and after Adding Modified Agent

表5 加入改性剂前后渣样成分及碱度Table 5 Compositions and Basicity of Slag Specimen before and after Adding Modified Agent

相同钢种加入改性剂后,扒损由原来的4.81 t/罐降至3.69 t/罐,降低了1.12 t/罐;炉内回硫量由0.004 8%降至0.003 7%,降低了0.001 1%,可以生产成品硫含量0.008 0%以下的超低硫钢种。

6 结语

高炉炉役后期加入钒钛矿后渣系有所变化,导致铁水渣粘、渣铁分离困难。向铁水罐中添加改性剂后,能够有效降低铁水渣粘度,解决了渣铁分离困难、液面结壳及铁水罐口粘渣等问题,转炉脱硫扒损降低了1.12 t/罐,回硫量降低了0.001 1%,可以生产成品硫含量0.008 0%以下的超低硫钢种。