一种复合材料杆架式支撑结构优化设计与试验

2020-06-20王浩攀崔佳涛李修峰高令飞

王浩攀,崔佳涛,李修峰,高令飞

(中国空间技术研究院通信卫星事业部,北京 100094)

1 引言

杆架式结构利用材料承受拉压载荷的能力远大于承受弯曲载荷的特性,可大幅提高结构的组合刚度,具有整体性好、刚度大、结构简单等优点[1]。实际工程设计中,如何合理地确定杆架构型,有效分配其承载能力,最大程度发挥每个支撑杆的承载能力,是开展杆架式结构优化设计的重点。

近年来,国内外学者针对杆架式结构的优化工作开展了广泛的研究,包括结构的构型设计、刚度、强度、结构质量等,并在航天器结构设计中得到初步应用[2-5]。但上述优化研究大多应用于金属结构,或局限于复合材料的参数优化,对复合材料杆架结构拓扑优化与参数优化协同优化的应用研究相对较少。

基于碳纤维材料的可设计性,采用OptiStruck结构优化软件,结合氦气瓶支撑结构的优化要求,应用多级协同优化的设计方法开展气瓶支撑结构的优化设计,取得了较好的效果。提出的优化策略也适用于其它杆架式复材结构设计。

2 支撑结构初步设计

2.1 初步构型设计

初步设计的气瓶支撑结构选用安装板与支撑杆、拉杆组合的形式,由安装板和上支撑杆组件、下支撑杆组件构成,如图1所示。安装板通过角盒和承力筒连接,气瓶底座装配于安装板内的埋件上,上下支撑杆组件分别由两个对称的支撑杆组成,各支撑杆一端与气瓶连接,另一端通过支撑座与卫星承力筒连接。

图1 初步设计的气瓶支撑结构Fig.1 Preliminary Design of the Tank Supporting Strcture

2.2 结果分析与讨论

气瓶瓶体重量为20kg,初步设计的气瓶支撑结构重量为2.8kg。创建气瓶及支撑结构有限元模型,对其进行模态分析。模态分析边界条件为支撑结构与星体结构外连接处固支约束,求解模型得到组合体主要模态,如表1所示。通过表1可知,气瓶与支撑结构组合体一阶频率为117.2Hz,未满足总体提出的不小于140Hz的基频要求,必须对支撑结构进行优化设计。对初步设计的气瓶支撑结构传力路径分析可知,下支撑杆组件是气瓶支撑结构纵向载荷的主要承力部件。以提升下支撑杆组件刚度为目标,对下支撑杆组件开展结构优化设计,预期可较好的提升气瓶支撑结构的整体纵向刚度。

表1 初步设计模态分析结果Tab.1 Results of the Modal Analysis for the Preliminary Design

3 优化方法研究

图2 优化技术流程Fig.2 Process of the Optimization Method

结构优化指在满足给定的约束条件下,通过改变结构设计参数来提升结构性能和(或)减轻结构重量的方法[6-7]。对气瓶支撑结构的优化设计按照概念设计和详细设计两个阶段顺序实施,设计流程,如图2所示。其中,概念设计阶段根据支撑结构的包络空间、安装约束、位移限制等要求,以质量最小为目标进行拓扑优化,寻找结构内最佳的传力路径,确定结构初步构型;详细设计阶段将前一阶段优化结果的前提下,以刚度为约束条件进行支撑杆尺寸优化及复合材料铺层优化,得到较为精确的结构长度、厚度、形状,以及复材铺层厚度、角度、顺序等参数。

3.1 概念设计阶段

拓扑优化采用正交惩罚材料密度法(Solid Iso-tropic Material withPenalizationModel,SIMP),优化时将拓扑模型的每个“单元密度”作为设计变量,该密度在(0~1)之间连续取值,1表示该单元位置处的材料很重要需要保留,0表示该单元处的材料可以去除[8]。

优化分析时,根据气瓶所承受的准静态载荷工况,设定结构位移为约束条件,以优化空间中材料的虚拟密度为设计变量,以最小化结构质量分数为目标,寻找支撑杆组件最佳传力路径。结合气瓶支撑结构的实际特点,建立拓扑优化数学模型如下:

3.2 详细设计阶段

拓扑优化主要目的是利用有限的结构质量,获得刚度最优的杆架空间构型,而对于杆式结构的截面尺寸、厚度、铺层角度等详细参数,受限于单元尺度的制约,无法给出相应的结果。因此根据下支撑组件的结构特点,在获取拓扑优化模型的基础上,建立二级优化模型,以结构质量最小为优化目标,以刚度为约束条件,获得支撑杆的截面最优尺寸参数。之后,考虑碳纤维复合材料为具有各向异性的材料特性,在获得支撑杆截面最优尺寸的基础上建立三级优化模型,以质量最小为优化目标,以刚度为约束条件,开展复材铺层优化。

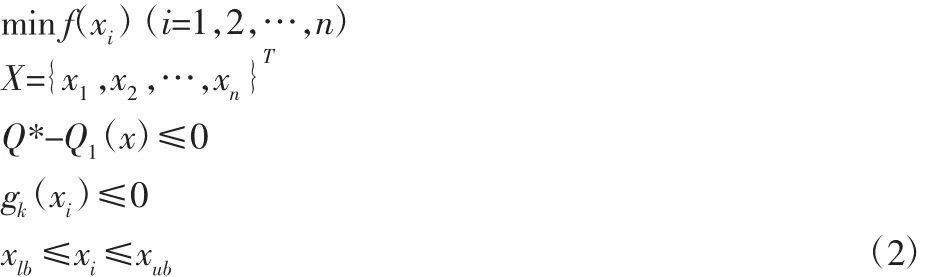

根据上述优化思路,此阶段的优化方法基本数学模型如下:

式中:x—设计变量,取值范围为[xlb,xub],gk(xi)≤0 表示加工约束条件。

4 气瓶支撑结构优化

4.1 构型拓扑优化

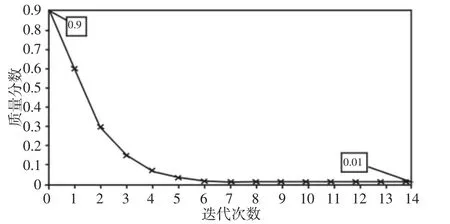

根据前文拓扑优化思路,确定气瓶支撑结构优化设计空间,将上述结构优化模型提交OptiStruct软件进行优化迭代。经过30次迭代,结果趋于收敛,得到的支撑结构最佳传力路径,如图3所示。迭代过程中支撑结构优化空间质量分数变化曲线,如图4所示。可以看到,结构频率响应满足约束要求,优化后结构质量占优化前质量的6%。

图3 支撑结构最佳传力路径Fig.3 Optimal Transmission Path of the Supporting Structure

图4 结构质量分数与频率迭代历程关系Fig.4 Relationship Between Mass Fraction and Frequency Iterative Process

拓扑优化后结果,如图5所示。优化后的两支撑杆夹角为42.1°,支撑杆与安装板之间夹角为49.3°。根据优化后的构型,结合工程实际,最终确定支撑杆组件支撑杆杆长220mm,两杆之间夹角为40°,支撑杆与安装板角度为50°。

图5 支撑结构拓扑优化后构型Fig.5 Optimized Structure of the Supporting Structure

4.2 支撑杆截面尺寸优化

为进一步提高结构有效重量,减小结构重量,根据拓扑优化后的结果建立二级模型,开展支撑杆截面尺寸优化,如图6所示。将支撑杆截面尺寸作为优化设计变量,优化初始值设定为外径24mm,内径18mm,优化目标为质量最小,优化约束条件为满足基频不小于140Hz。经过3次迭代,最终得到设计变量优化值,外圆直径为28.5mm,内圆直径为23.8mm,组合体一阶频率迭代历程曲线,如图7所示。

图6 支撑杆截面尺寸优化模型示意Fig.6 Optimal Model of the Cross Section Size

图7 一阶频率迭代历程曲线Fig.7 Iterative Process Curve of First-Order Frequency

4.3 复合材料铺层优化

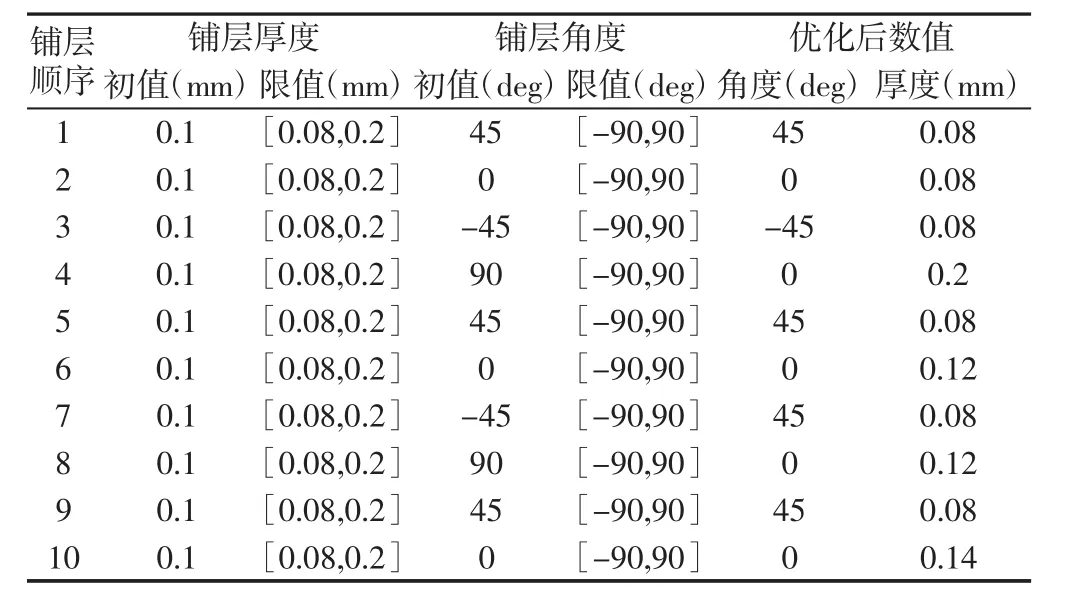

最后根据完成截面参数优化后的结果,建立铺层优化模型,开展复合材料铺层优化设计。优化过程中,将铺层角度和铺层厚度作为设计变量,优化目标为质量最小,优化原则设定为满足基频不小于140Hz。

根据截面尺寸优化结果,设定铺层中心层直径为26mm,采用对称铺层方案,共20层。同时,为保证结构稳定性和耐冲击性能,一个构件中一般应至少同时包含4种铺层。经20步迭代,得到设计变量优化值,支撑杆各铺层的角度、厚度的初始值,以及完成铺层优化后的最优数值,如表2所示。组合体一阶频率迭代历程曲线,如图8所示。

表2 截面优化统计表Tab.2 Statistical Table of Cross Section Optimization

图8 一阶频率迭代历程曲线Fig.8 Iterative Process Curve of First-Order Frequency

根据表2中优化后的结果,综合考虑复合材料铺层工艺要求,最终确认支撑杆铺层设计如下:支撑杆材料选用T300级高强碳纤维,单层厚度为 0.1mm,共 18 层;铺层顺序为[45°/0°/-45°/0°/45°/0°/45°/0°2]s,其中 0°方向为沿杆的中心线方向。

5 优化结果分析与试验

5.1 有限元分析

根据优化结果创建气瓶及支撑结构组合体结构有限元模型,优化后的支撑结构重量为2.1kg,气瓶重量为20kg,组合体有限元模型,如图9所示。建模时,安装板、支撑杆主体结构以及气瓶结构由壳单元模拟,接头采用体单元模拟,通过采用多点约束单元模拟螺栓连接。

图9 气瓶支撑结构有限元模型Fig.9 Finite Element Model of the Tank Supporting Structure

模态分析边界条件为支撑结构与星体结构连接处固支约束。求解模型得到组合体主要模态,如表3所示。各阶模态振型,如图10所示。

表3 优化后支撑结构模态分析结果Tab.3 Modal Analysis Results of the Optimized Supporting Structure

图10 优化后结构的主要模态振型图(分析结果)Fig.10 Main Vibration Mode shapes of the Optimized Structure(Analysis Results)

5.2 模态试验

为验证气瓶支撑结构有限元计算结果的正确性,对优化后的支撑结构进行了模态试验验证,试验采用锤击激振法,试验边界条件模拟固支边界条件,采用压板固定的方式将产品固定在地基上,如图11所示。

图11 模态试验试件安装示意Fig.11 Installation Diagram of the Modal Test Structure

采用单点锤击激励多点响应测量方法,在垂直支撑结构安装面方向进行多次敲击,对辨识到的模态参数取平均,模态试验结果,如表4所示。各阶模态振型,如图12所示。

表4 优化后支撑结构模态试验结果Tab.4 Modal Test Results of the Optimized Supporting Structure

图12 优化后结构的主要模态振型(试验结果)Fig.12 Main Vibration Mode Shapes of the Optimized Structure(Test Results)

根据表4中数据可知,优化后的支撑结构与气瓶组合体的一阶纵向频率为149.7Hz。从表3模态仿真分析值与表4模态试验值可知,优化后的支撑结构模态试验数据与仿真分析结果基本吻合(误差约3%),均满足组合体一阶频率不小于140Hz的卫星总体设计指标。

6 结论

针对某卫星气瓶支撑结构一阶固有频率较低的问题,采用拓扑优化、截面优化及复材铺层优化的多级协同优化设计的策略,对气瓶支撑结构下支撑杆架组件开展了结构优化设计工作。对优化后的支撑结构进行有限元分析及模态试验验证,结果表明产品一阶固有频率为149.7Hz,满足总体刚度设计要求,证明这里的优化方法合理可行,可应用于类似复合材料杆架结构的优化设计。